热电高压锅炉给水泵变频器电气节能改造可行性分析

2024-04-09陈庆波

陈庆波 ,周 斌

(1.云南天安化工有限公司,云南 安宁 650106;2.云南云聚能新材料有限公司,云南 安宁 650106)

1 概述

云南天安化工有限公司热电锅炉装置共有4台 1250 kW 高压锅炉给水泵电机(P30301A/B/C/D),采用 6 kV 电源直接启动,2开2备。运行水泵的入口阀/出口阀均手动全开,总管流量约 267 m3/h。随着锅炉效率的提升,2台全开水泵的供水量已超过实际需要,造成锅炉给水泵能耗浪费[1]。本着挖潜增效、节能降耗的原则,拟计划采用1台全压+1台变频的运行方式,通过增加变频器调节锅炉给水泵的转速,从而调节供水流量,既满足供水需要,又节约电能,达到节能增效的目的。

由流体力学可知:

P=Q×p

Q1/Q2∝n1/n2

p1/p2∝(n1/n2)2

P1/P2∝(n1/n2)3

式中:P为输出轴功率,Q为流量,p为压力,n为转速。

流量Q与转速n的一次方成正比,压力p与转速n的平方成正比,功率P与转速n的立方成正比(风机水泵相似性定律)。

如果水泵的效率一定,当要求调节流量下降时,转速n可成比例的下降,而此时轴输出功率P成立方关系下降,即水泵电机的耗电功率与转速近似成立方比的关系。所以,当所要求的流量Q减少时,可调节变频器输出频率使电动机转速n按比例降低。转速控制方式在低速小流量时,仍可使机泵高效率运行。这时,电动机的功率P将按三次方关系大幅度地降低,比调节挡板、阀门节能40%~50%,从而达到节电的目的。

在高压锅炉给水泵运行中,若流量有较大的空间调节,则给水泵电机的耗电量可大幅降低,因此确保供水的同时实现系统节能。

2 节能改造原则

利用热电闲置的高压变频器(原一次风机使用,现已退出运行),调节高压锅炉给水泵电机的转速,从而达到调节流量、节能降耗的效果。先试改1台,若效果明显,则再改1台。

(考虑到变频器故障停运时对供水流量的影响)当变频器停运后,总管流量或压力降低,则通过DCS联锁自动启动备用水泵(不带变频器的)。需对全压、变频水泵进行定义,并修改确认联锁逻辑,见表1。

表1 水泵运行方式定义

3 电机基本情况

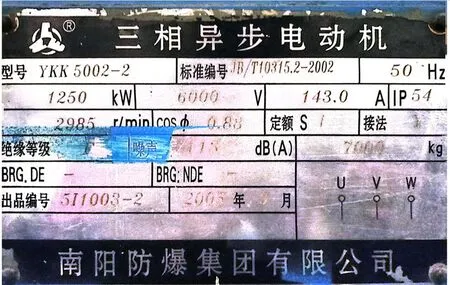

装置正常生产时2台运行,2台在线备用,总管流量 267 m3/h,单台分支管路因无流量计无法测量单台水泵出口流量。水泵电机为YKK5002-2、Y接、F级绝缘、滑动轴瓦。铭牌见图1,参数表见表2。

图1 电机铭牌

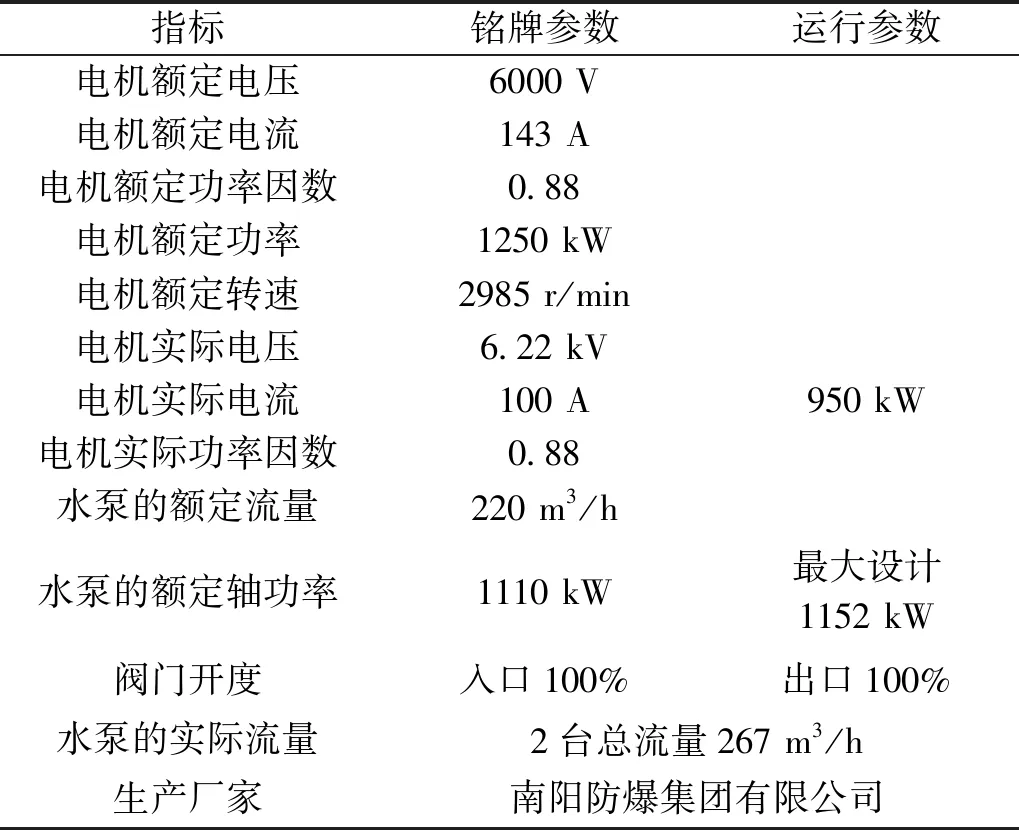

表2 水泵电机铭牌参数及运行参数

P30301A/D高压电机全压运行时,电机运行数据测量值如表3。

表3 电机运行数据表

查阅近年各月的历史记录,基本与目前运行数据吻合,运行功率基本保持在950~1000 kW。因电机Y接额定电压为 6 kV,而闲置变频器出口电压为 3.3 kV,故需将电机绕组更改为△接法后方能适用。

4 备用变频器基本情况

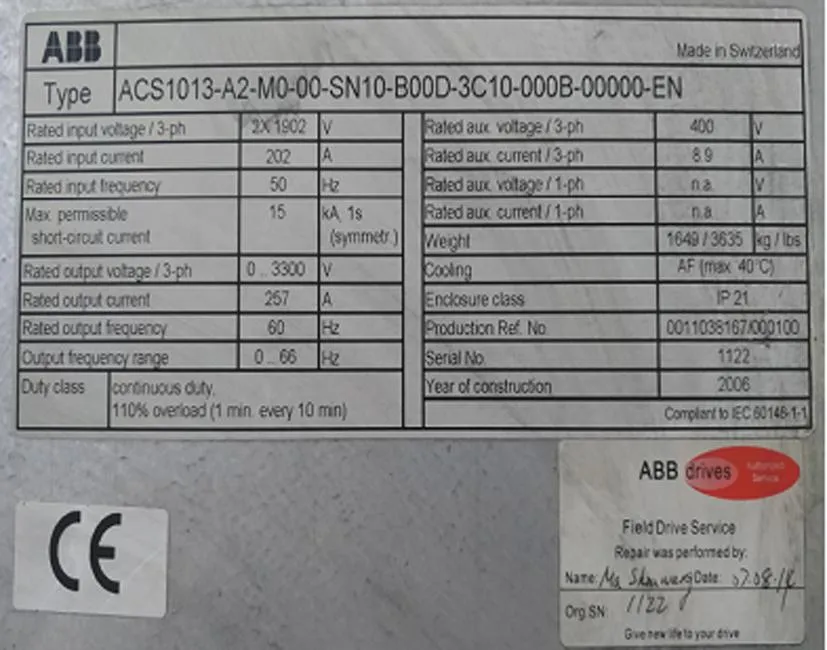

热电装置3台一次风机于2014年5月全部改造完成,3台由北京ABB电气传动系统有限公司生产的ABB ACS1000变频器全部闲置。为避免长期停电导致变频器损坏,故二次电源一直未中断,有效保护了板卡及电子元件[3]。但由于闲置已有5年,需对变频器进行全面检查维护、更换损坏元器件后方能试车投运。变频器的铭牌见图2,基本参数见表4。

图2 电机铭牌参数

表4 1350 kVA备用变频器参数表

备用变频器A/B/C共计3台,于2007年投用,2013年12月C台变频器停用,2014年5月A、B台变频器停用,停用前3台变频器正常运行。目前3台变频器均有故障需处理,A台报TrippLoop跳闸回路监视故障,B台报Fan1/2风机故障。

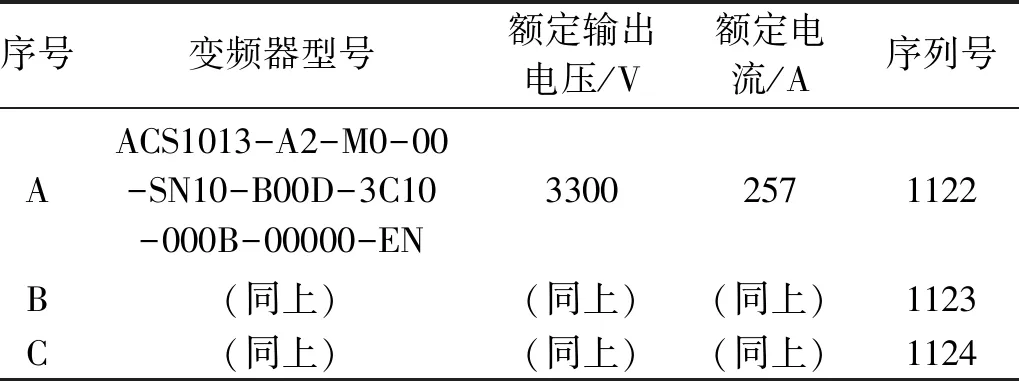

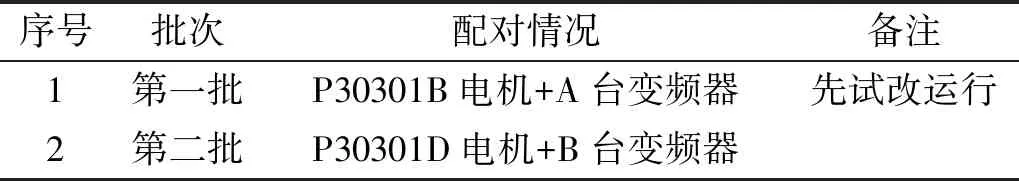

根据节能改造计划,先对A台进行改造与水泵匹配使用,成功后再对B台进行改造与水泵匹配使用,C台元器件作为改造或运行备件使用。配对情况如表5。

表5 改造配对计划

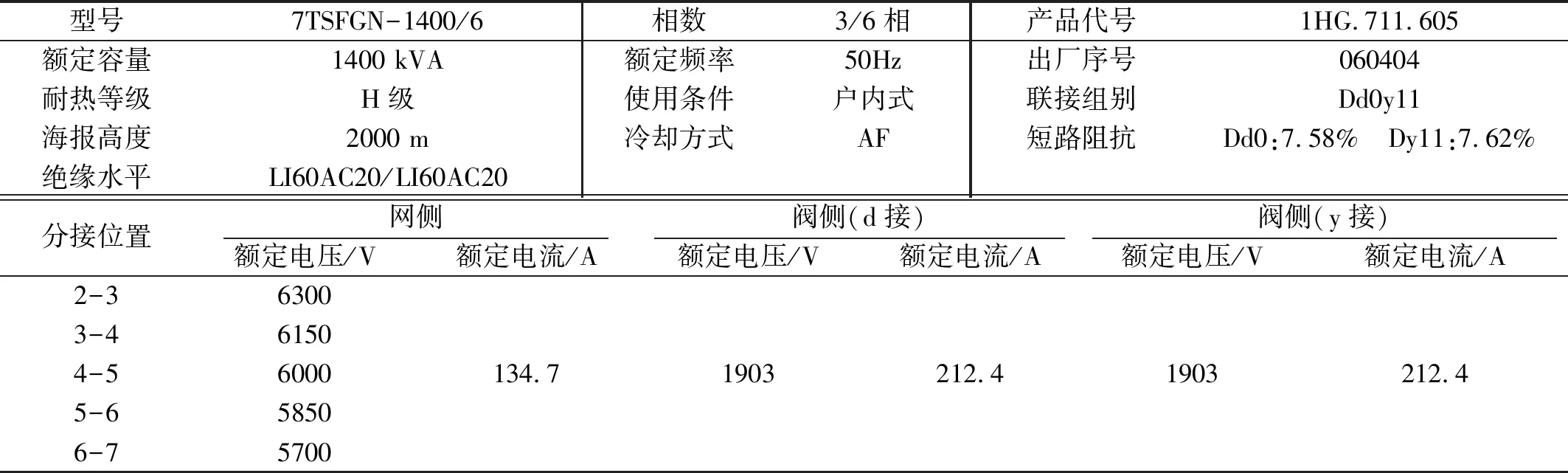

与变频器配套使用的干式整流变压器为ZTSFGN-1400/6,额定容量 1400 kVA,连接组别为D/d0/y11,一次侧额定电流 134.7 A,二次d/y侧均为 1903 V/212.4 A,由北京新华都特种变压器有限公司生产,见表6。

表6 整流变压器铭牌参数

干式变压器停运前运行正常,停运后温控仪的二次电源未中断,显示及冷却风机启动正常,但风道末端的墙体抽风机因设备停运拆除,改造时需恢复。

5 电机改造的可行性分析

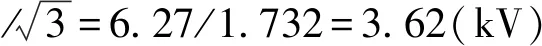

目前电机为Y接,P=957 kW,U线=6.27 kV,I相=99 A,cosφ=0.89。若实行变频器节能改造,必须将绕组改成△接法,使U变线=3.3 kV 才能与变频器匹配。

电机铭牌参数:Y接,UN=6000 V,IN=143 A。在系统外接电源(U线=6.27 kV)不变的情况下,两种接法下的电流计算为Y、△接法简图如图3所示:

(1)Y型接法 (2)△型接法

设P总=P测=957 kW,计算得:IA=I测A=99 A(计算与测量吻合)。

P总=PA+PB+PC

=UAIAcosφA+UBIBcosφB+UCICcosφC

=3UAIAcosφA

=3×6.27×IA×0.89

设P总=P测=957 kW,计算得IA=57.16 A。

UA=U线=6.27 kV

3) 通过上述计算分析,在相同外施电压 6.27 kV 的情况下,Y、△接时电压电流计算值如表7。

表7 Y、△接时电压电流计算值

4)若改为△接,绕组承受变频器出口电压时,UA=U线=3.3 kV,要达到相同功率,则IA计算为:

P总=957 kW=3×3.3×IA×0.9

IA=107 A

因此,在外施 3.3 kV 电压下,绕组通过的电流为 107 A(<143 A 额定电流)。

5)小结:该电机在设计制造时,按Y接考虑,绕组允许通过的电流为 143 A,绕组运行中承受的电压为 3.62 kV。若改为△接,则绕组通过的电流为 107 A,绕组承受的电压为 3.3 kV。

因此,将该电机由Y接改为△接,从绕组的耐压及载流上是满足要求的,技术上是可行的(电缆利旧,载流满足要求,不重复论证)。

6 变频器改造的可行性分析

该变频器的额定容量为 1350 kVA,电机的额定功率为 1250 kW。设变频器的运行功率因数为0.9,则变频器的最大输出功率为:

P=1350×0.9=1215 kW (略小于电机的标称额定功率,但一般情况下功率因素较高)

以电机 3.3 kV 电压额定满载情况下,计算电机运行电流:

P=1250 kW=3×3.3×IA×0.9

IA=140 A

根据铭牌,变频器的额定输出电流为 257 A>243 A。因此变频器基本满足电机的额定功率运行。

由于该电机长期处于950~1000 kW 之间,且变频器已有13年寿命,考虑到高原降容、设备裕量及设备性能老化问题,建议限制变频器的额定电流上限值到90%(230 A),即可满足变频器及电机的长期安全稳定运行功率要求。

因此将变频器进行改造后应用于高压锅炉给水泵电机节能上[4],技术上可行。

7 节能改造的经济性分析

根据上述工作内容所需的材料、人工、改造等工作,对投入费用的预估(不含内部人员施工、试验以及变频器检测等费用),见表8。

表8 改造价格预估

表8中:电机改造费用约3.2万元,ABB变频器的检测维护调试(含控制板)费用约23万元,其余由我公司自行采购的材料费用约8.8万元,共计约35万元。考虑到维护保养检测过程中变频器的备件损坏(如电容器、空开、接触器等)因素,不计内部施工、试验、调试、DCS点位等费用的情况下,综合预估单台高压锅炉给水泵节能改造费用约40万元。

按改造后设备正常运行、长期变频器水泵功率在 800 kW(比目前降低约 150 kW,即可满足流量要求)、年平均运行330天、电费单价0.37元/kW·h计,则每年节约电费为:

W=(950-800)×24×330×0.37=44万元

即1年便可收回改造成本(本条计算仅为粗略计算,以实际运行数据为准)。

由以上计算可知,对给水泵实行变频器节能改造是经济的。

8 结语

本文对高压锅炉给水泵节能改造涉及的电机、变频器、电缆等进行了充分的计算和论证,有效证明了节能改造在电气设备方面的可行性及经济性,为节能改造提供了直接的电气技术依据。

节能改造需从整个系统角度出发,包括基本的可调速运行、工艺管道/官网的压力流量可调整等方面,并符合实际生产后,方能开展改造工作。

就电气设备专业的技术来说,采用目前的电机、利旧变频器实施节能改造完全可行,而且是经济的。