乳化工艺对无铅焊锡膏性能的影响*

2024-04-09熊晓娇柳丽敏何禹浩张文正

熊晓娇,武 信,柳丽敏,何 欢,钱 斌,何禹浩,张文正

(云南锡业新材料有限公司,云南 昆明 650501)

焊锡膏主要用于电子产品的焊接。目前市场上的无铅焊锡膏以SnAgCu系列为主[1]。随着电子产品向数字化、超大规模集成化、微型化、精密化方面发展,对焊锡膏的质量提出了更高的要求[2]。助焊膏作为焊锡膏的辅料(质量分数为10%~20%),不仅可以提供优良的助焊性能,而且还直接影响焊锡膏的印刷性能和储存寿命[3]。助焊膏还能净化焊接表面,辅助完成焊接,提高润湿性,防止焊接时表面再次氧化,降低焊料表面张力。助焊膏是保证焊锡膏质量以及优良工艺性的关键材料。可以说,助焊膏的品质直接影响表面贴装技术(Surface mounted technology,简称 SMT)整个工艺过程和产品的质量,而助焊膏的制备工艺直接影响助焊膏的整体性能,进而影响焊锡膏性能。目前,乳化工艺更多的是应用于炸药和日化产品的生产,而关于制备助焊膏乳化工艺研究的文献却鲜有发现。随着电子焊料的需求日益增加,对助焊膏的需求也逐日上涨,优化助焊膏的制备工艺,能有效减少人力和时间的投入,提高产量,且更有利于对助焊膏质量的把控,对乳化工艺进行优化改进意义重大且亟待解决。

1 实验部分

1.1 材料及仪器设备

材料:松香、有机酸、溶剂、触变剂、抗氧剂、Sn96.5Ag3.0Cu0.5合金、Type4(20~38 μm)规格焊锡粉、PCB(Printed Circuit Board)板、载玻片等。

仪器设备:电子天平,乳化机,三辊碾磨机,ACM-5LV爱公社搅拌机,IPC-A-21金属模板,无铅热风回流炉,Stemi-508型体式显微镜,离心机。

1.2 实验步骤

1.2.1 助焊膏制备

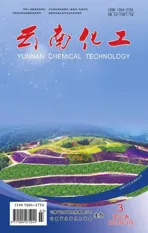

按助焊膏配方精确称取各物料。将松香和溶剂加入反应釜中,设置乳化温度,通过反应釜夹层中通导热油的方法进行加热,设置搅拌轴转速,从视镜观察反应釜内情况,待松香被分散至无大颗粒物后,按顺序从加料口依次加入后续物料。加热结束后,关闭加热,边搅拌边降温,待釜内原料冷却至结束温度时停止搅拌;将助焊膏倒入容器内密封冷却至室温备用[4]。改进前小试乳化工艺参数见表1。

表1 小试乳化工艺参数

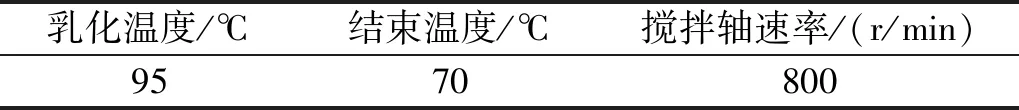

在小试乳化工艺(表1)参数的基础上,保持 70 ℃ 的结束温度和 800 r/min 的搅拌速率不变,将乳化温度设置从 95 ℃ 梯度升高至 110 ℃。以 5 ℃ 为一个温度梯度,制备助焊膏及对应焊锡膏,编号为a~d(详见表2),将制备的助焊膏经同一碾磨工艺碾磨备用。

表2 乳化温度改进

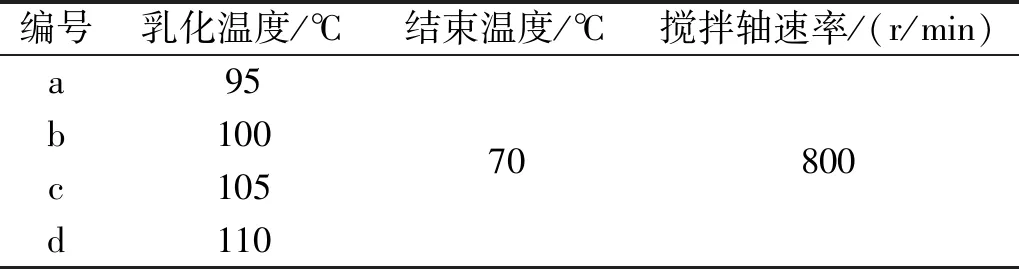

通过乳化温度改进试验,确定最佳乳化温度,保持 105 ℃ 的最佳乳化温度和 800 r/min 的搅拌速率不变,将乳化工艺的结束温度从 70 ℃ 降低至 40 ℃。每降低 10 ℃ 为一个温度梯度,制备助焊膏及对应焊锡膏,编号为e~h(详见表3),将制备的助焊膏经同一碾磨工艺碾磨备用。

表3 结束温度改进

1.2.2 焊锡膏制备

以11.5%的助焊膏比例,将8组碾磨后的助焊膏(编号为a~h)分别与同一批次Sn96.5Ag3.0Cu0.5合金Type 4规格焊锡粉混合,按相同的搅拌工艺各制备 0.5 kg 焊锡膏(编号为a~h)。

1.3 测试项目及方法

1.3.1 助焊膏粒度测试

分别取等量a~h编号的助焊膏,均匀涂布于洁净干燥的载玻片上。涂布厚度宜薄。将样件置于体式显微镜下,以相同倍率查看助焊膏粒度,标示出粒度大小。助焊膏粒度应满足90%的粒度<80 μm。

1.3.2 焊锡膏状态观察

观察时,手持洁净干燥的刮刀,搅拌焊锡膏1~2 min 后将其部分挑起,观察焊锡膏的流动性以及细腻程度。焊锡膏细腻、有光泽,且具有较好的流动性时,判定为焊锡膏状态较好。

1.3.3 焊锡膏黏度测试

按照JIS Z 3284-3:2014标准对焊锡膏黏度进行测试。为满足SMT印刷作业要求,焊锡膏黏度在 160 Pa·s 为最佳,且黏度变化率应<20%。

1.3.4 焊锡膏润湿性测试

测试时,先用塑料刮刀按顺时针方向搅拌焊锡膏1~2 min,再将 0.13 mm 厚度的钢网覆于PCB板上并对齐网孔,使用印刷刮刀以45°角匀速将焊锡膏填满钢网孔洞,最后移开PCB板,将印刷好的PCB板置于无铅热风回流炉中进行回流焊接。焊接过程中,焊锡膏中的助焊膏发挥活性作用,有效去除焊盘表面的氧化物,增强焊料流动性,降低焊料合金的表面张力,增强焊盘与焊料间的润湿性,帮助完成焊接[5]。焊接完成后在显微镜下观察润湿效果,焊锡膏润湿性以焊点饱满、无回缩退焊问题为最佳。

1.3.5 焊锡膏耐干性测试

测试时,各取 100 g 制备好的焊锡膏,将其置于高速离心机中连续离心 30 min,待离心结束且焊锡膏恢复至室温后查看焊锡膏状态。若焊锡膏经连续高速离心 30 min 后细腻有光泽且具有较好流动性,则判定为焊锡膏耐干性较好;若离心后焊锡膏砂化甚至发干,则判定为焊锡膏耐干性差。

2 结果与讨论

2.1 乳化温度的影响

2.1.1 助焊膏粒度

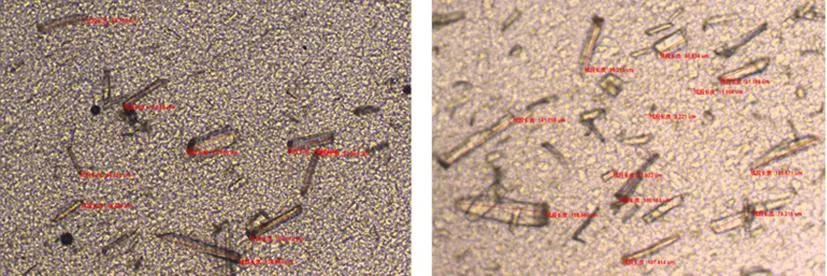

不同乳化温度下制备4组助焊膏,编号为a~d,测试4组助焊膏研磨前的粒度,结果如图1所示。

(a) (b)

由图1可知,升高乳化温度制备的助焊膏(a~d号)的粒度整体偏大,绝大多数助焊膏粒度>100 μm,且粒度大小一致性差。助焊膏粒度随乳化温度的升高而变小,乳化温度从 95 ℃(a)升高至 105 ℃(c)时改善效果明显,继续升高至 110 ℃(d)时粒度较 105 ℃(c)无明显改善。乳化温度升高使固体性状的原料熔化更加充分,从而有效减小了助焊膏粒度。就助焊膏粒度而言,105 ℃ 的乳化温度已为最佳,继续小幅度升高乳化温度见效甚微。若大幅度升高乳化温度,将由乳化工艺转变为高温合成工艺,故暂将 105 ℃ 选定为最佳乳化温度。

2.1.2 焊锡膏状态

不同乳化温度制备的4组焊锡膏状态如图2所示。

(a) (b)

由图2可知,a~d号焊锡膏均呈现出不同程度的粗糙状态,且无光泽。a号焊锡膏近乎砂化,无流动性,状态最差;c号焊锡膏亦呈现出明显的粗糙感,但具有一定的流动性;d号焊锡膏粗糙程度最小,且具有流动性。随着乳化温度的升高,助焊膏粒度变小,进而使得焊锡膏状态得到一定程度的改善。

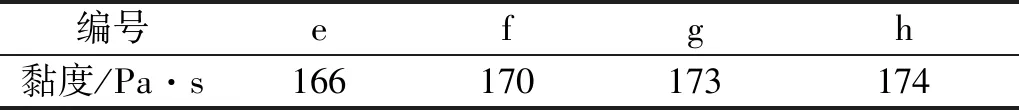

2.1.3 焊锡膏黏度

表4为乳化温度改进后制备的焊锡膏黏度测试结果。

表4 黏度测试结果

由表4可知,焊锡膏黏度随着乳化温度的升高而升高,乳化温度为 95 ℃(a)时焊锡膏黏度最低,乳化温度为 110 ℃(d)时焊锡膏黏度最高。乳化温度由 95 ℃ 升高至 100 ℃ 时黏度上涨 12 Pa·s,上涨率为8.7%;乳化温度由 100 ℃ 升高至 105 ℃ 时黏度上涨 10 Pa·s,上涨率为6.7%;乳化温度由 105 ℃ 升高至 110 ℃ 时黏度上涨 4 Pa·s,上涨率为2.5%。通过黏度测试说明乳化温度的设置对焊锡膏黏度影响显著,乳化温度升高使得助焊膏粒度变小,从而导致焊锡膏黏度上涨,但黏度上涨幅度在乳化温度为 105 ℃~110 ℃ 时已趋于平缓。

2.1.4 焊锡膏润湿性能

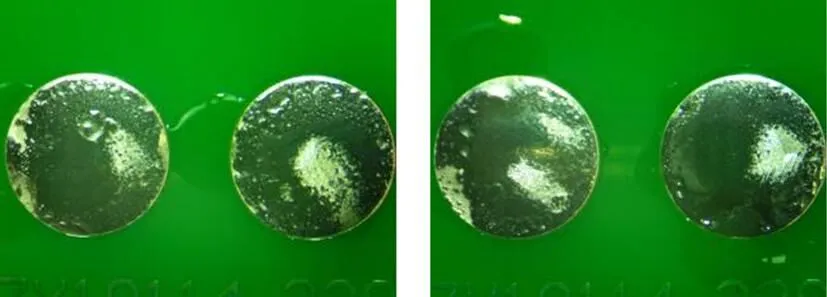

在显微镜下观察焊锡膏在PCB板大焊盘上的润湿情况如图3所示。

(a) (b)

由图3看出,a~d号大焊盘有部分印刷了焊锡膏的区域未被熔融焊料润湿,焊点均有不同程度的回缩。助焊剂残留大部分分布于焊点一侧,且流至阻焊层上。因此说明a~d号焊锡膏的润湿效果无明显差异,且与乳化温度的高低无明显相关性。

2.1.5 焊锡膏耐干性

图4为焊锡膏耐干性测试结果。由图4可知,a、b号焊锡膏经高速离心后无流动性,严重砂化;c号焊锡膏粗糙无光泽;d号焊锡膏粗糙程度最小,且具有一定的流动性,整体状态最好。因此,适当升高乳化温度对焊锡膏耐干性有一定的改善效果。

(a) (b)

试验通过对乳化温度的改进,结合乳化温度改进后助焊膏粒度、焊锡膏状态、焊锡膏润湿性和焊锡膏耐干性的测试结果,将 105 ℃ 选定为后续试验的最佳乳化温度。

2.2 结束温度的影响

2.2.1 助焊膏粒度

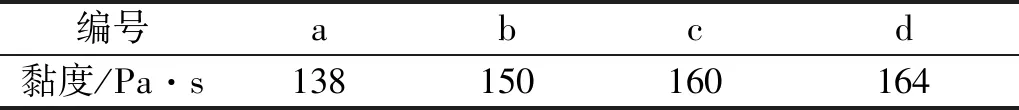

不同结束温度乳化工艺下制备的4组助焊膏(e~h)研磨前的粒度测试情况见图5。

(e) (f)

由图5可知,降低结束温度(即延长乳化时间,e~h)试验制备的助焊膏的粒度显著变小,改善效果较升高乳化温度明显,绝大部分粒度在 50 μm 左右。随着结束温度的降低,助焊膏粒度逐渐变小,g和h号粒度无明显变化。结束温度降低(延长乳化时间)使得乳化过程中高速转动的搅拌轴对物料的破碎程度提高,制备助焊膏粒度变小,但因在h号(40 ℃)结束温度基础上继续降低温度耗时长,故暂将结束温度选定为 50 ℃。

2.2.2 焊锡膏状态

图6为降低结束温度制备的焊锡膏的状态。在最佳乳化温度(105 ℃)和转速不变的条件下降低结束温度(e~h),4组焊锡膏均有流动性,e号焊锡膏有轻微粗糙感,f~h号焊锡膏无粗糙感,更加细腻有光泽。

(e) (f)

升高乳化温度和降低结束温度均能对焊锡膏状态起到一定的改善作用,两种措施均能使助焊膏粒度变小,在经相同碾磨工艺碾磨后达到更好地粒度范围,进而改善制备焊锡膏的状态。

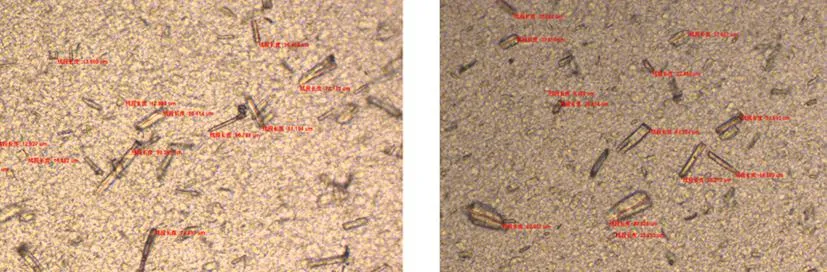

2.2.3 焊锡膏黏度

表5为结束温度改进后制备焊锡膏的黏度测试结果。

表5 黏度测试结果

由表5可知,焊锡膏黏度随着结束温度的降低而升高,但涨幅较小;结束温度从 70 ℃(e)降低至 40 ℃(h)时,黏度仅上涨 8 Pa·s,上涨率为4.8%;相邻温度梯度的黏度上涨缓慢,黏度上涨幅度在结束温度为 50 ℃(g)~40 ℃(h)时已趋于平缓。

2.2.4 焊锡膏润湿性能测试

由图7看出,有部分印刷了焊锡膏的区域未被熔融焊料润湿,焊点均有不同程度的回缩。助焊剂残留大部分分布于焊点一侧且流至阻焊层上,润湿效果无明显差异且与结束温度的高低无明显相关性。

(e) (f)

2.2.5 焊锡膏耐干性

图8为焊锡膏耐干性测试结果。

(e) (f)

由图8可知,降低出锅温度(编号e~h,即延长乳化时间)对焊锡膏离心后状态改善较升高乳化温度效果显著,e、f号呈现出轻微地粗糙感,焊锡膏有流动性;g、h号焊锡膏均细腻有光泽且具有较好的流动性。

试验通过对结束温度的改进,结合结束温度改进后助焊膏粒度、焊锡膏状态、焊锡膏润湿性和焊锡膏耐干性的测试结果,将 50 ℃ 选定为乳化工艺最终的结束温度。

3 结论

通过对乳化工艺中乳化温度和结束温度的优化改进,制备出助焊膏和焊锡膏,对助焊膏的粒度、焊锡膏的状态、润湿性能和耐干性进行表征,得出如下结论:

1)升高乳化温度和降低结束温度(即延长乳化时间)均能有效减小助焊膏粒度,保证在相同碾磨工艺下碾磨后能够达到更好的粒度效果。

2)升高乳化温度和降低结束温度均能改善焊锡膏状态,焊锡膏状态随着乳化温度的升高和结束温度的降低变得更加细腻有光泽,结束温度为 50 ℃ 时焊锡膏状态达最佳。

3)升高乳化温度和降低结束温度对焊锡膏的润湿性能无明显改善。

4)升高乳化温度和降低结束温度对焊锡膏的耐干性有一定的改善作用。在选定最佳乳化温度(105 ℃)的条件下降低出锅温度,使得焊锡膏离心后状态由粗糙改善到细腻有光泽。结束温度为 50 ℃ 时焊锡膏状态达最佳,且对应焊锡膏离心后状态正常。