铝电解废阴极-赤泥协同处置回收铁实验研究*

2024-04-09刘遇萍陈王莹杨秀龙

刘遇萍,陈王莹,杨秀龙,龙 海

(六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004)

近年来,随着国民经济的发展,铝行业也在快速发展。无论是氧化铝还是电解铝的生产,都会产生大量的固体废弃物,由此带来的环境问题也日益加重[1]。赤泥和废阴极是常见的铝冶炼行业产生的固体废弃物。废阴极[2]中不仅含有大量的碳质材料,而且具有良好的回收潜能,更含有可溶氟化物、氰化物等有害物质而对生态环境存在威胁。作为铝冶炼大宗固体废弃物,赤泥[3]中含有丰富的铁元素,堆存产生的占用土地资源、污染环境、破坏生态系统等问题越发突出。

目前,国内外对铝电解废阴极的研究现状主要分为三种[4-6]:第一种,将铝电解废阴极中有害物质转化为无害物质,从而达到减少环境污染和无污染排放的目的,称为无害处理;第二种,回收铝电解废阴极中的有价资源,并将固废中的有害物质降低到符合国家环保标准,称为回收利用处理法;第三种,将废阴极和其它物质联合处理,使物质的各自优点相结合并无害化处理,称为协同处置。

赤泥中有价组分综合回收是行业面临的难题之一[7]。赤泥中铁含量较高,主要以赤铁矿、针铁矿、褐铁矿等存在,其分离回收工艺包括物理分选、湿法冶金[8]、焙烧还原-磁选[9]、熔炼还原-磁选等。还原处理可实现赤泥中铁的磁性增强[10],从而降低其分离难度、提升分离效率。

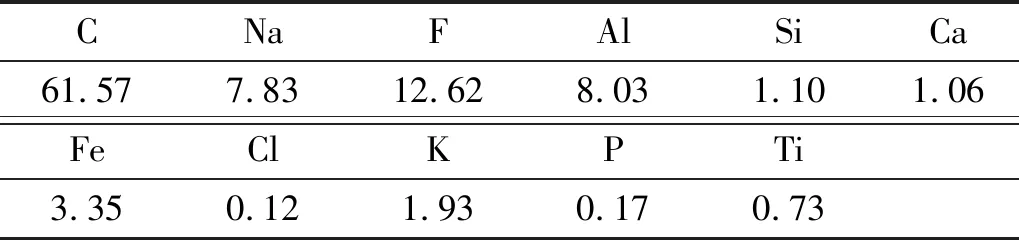

因此,为实现废阴极与赤泥“双废”协同处置,本文利用废阴极炭中丰富的碳源作为还原剂,采用还原焙烧磁化赤泥中的赤铁矿为磁铁矿,磁选分离富集磁铁矿,实现赤泥中铁资源的回收。

1 试验部分

1.1 试验原料

试验所用赤泥和废阴极分别取自贵州某氧化铝厂和电解铝厂所排放的固体废弃物。分别取赤泥和废阴极放入破碎机中破碎粉磨,通过筛分分级后在鼓风烘箱中 60 ℃ 下烘干 24 h 备用。

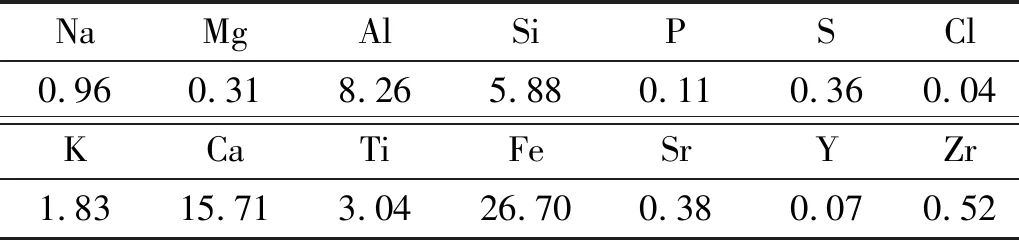

取原料进行分析检测,结果见表1、表2。

表1 赤泥主要元素的质量分数 %

表2 废阴极主要元素的质量分数 %

1.2 试验过程

取一定量的废阴极和赤泥,按一定质量比球磨混合后装入刚玉坩埚中,在马弗炉氩气气氛中进行高温焙烧还原试验。反应一定时间后,冷却,大量去离子水超声分散洗涤,烘干,磁选分离铁,计算铁回收率。图1为技术路线图。

图1 技术路线图

铁回收率通过公式(1)计算。

(1)

式中,m01为废阴极质量,g;m02为赤泥质量,g;m1为焙烧水洗渣质量,g;C01为废阴极中Fe的质量分数,%;C02为赤泥中Fe的质量分数,%;C1为焙烧水洗渣中Fe的质量分数,%。

2 结果与讨论

2.1 焙烧反应热力学分析

废阴极与赤泥在高温焙烧过程中,不考虑其它物质带来的影响,可能会发生如下反应。其中,铁还原主要经历两个阶段。

(2)

(3)

(4)

(5)

(6)

(7)

(8)

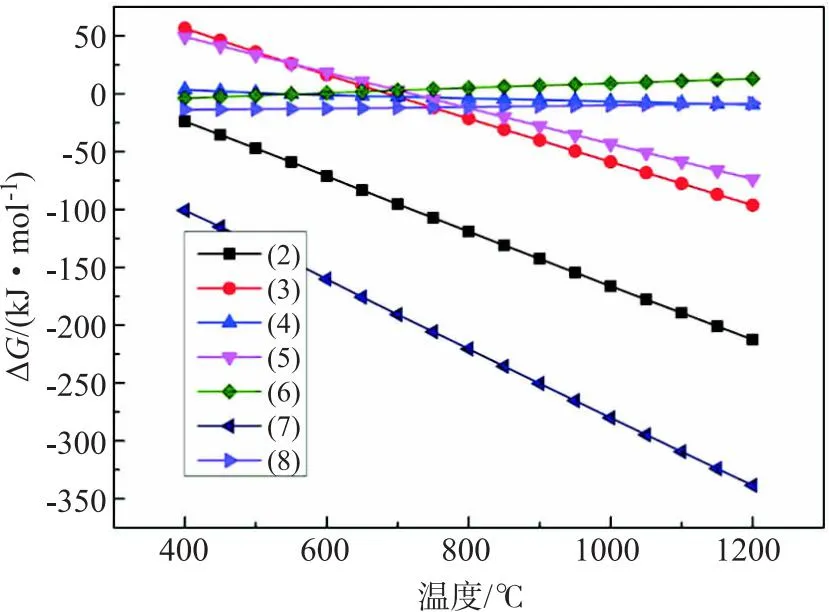

由图2可知,在温度区间400~1200 ℃,反应方程式(2)~(8)均存在化学热力学范畴内的反应可行性。反应(6)需要控制条件在 600 ℃ 以下,其ΔG值才小于0;其他6个反应均可在 750 ℃ 以上区间内实现ΔG值小于0。因此,试验过程中需要控制反应温度以推进反应的进行。

图2 焙烧过程铁化合物ΔG-t关系图

废阴极中的氟化物和赤泥中的钙化合物可以在高温条件下反应,可溶氟与钙生成难溶于水的氟化钙,实现钙的固定。公式(9)~(14)为赤泥-废阴极协同处置高温焙烧过程可能发生的反应。

(9)

(10)

(11)

2NaF(s)+CaO(s)+2SiO2(s)+

(12)

(13)

(14)

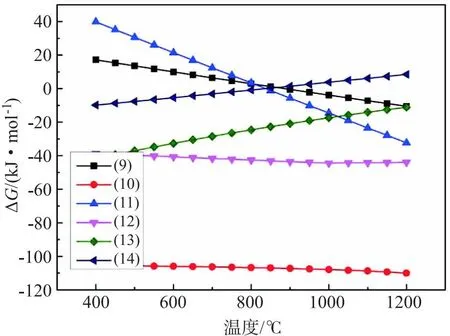

根据图3中吉布斯自由能与焙烧温度关系图可得,高温有助于氟的固定。本文研究重点为赤泥中铁的回收,氟的固定不再赘述。

图3 焙烧过程氟化合物ΔG-t关系图

2.2 原料性能分析

表1和表2分别为赤泥和废阴极的元素组成。由表1可知:赤泥中主要元素Fe、Ca、Al、Si占比分别为26.7%、15.7%、8.26%、 5.88%,属于高铁赤泥。废阴极中主要元素为C (61.57%),其次是Ca、Al、Na、Fe,占比分别为22.71%、15.03%、 12.83%、 7.35%,还有少量的Si、 Mg、 S等物质,分别占比2.10%、0.62、0.86%。

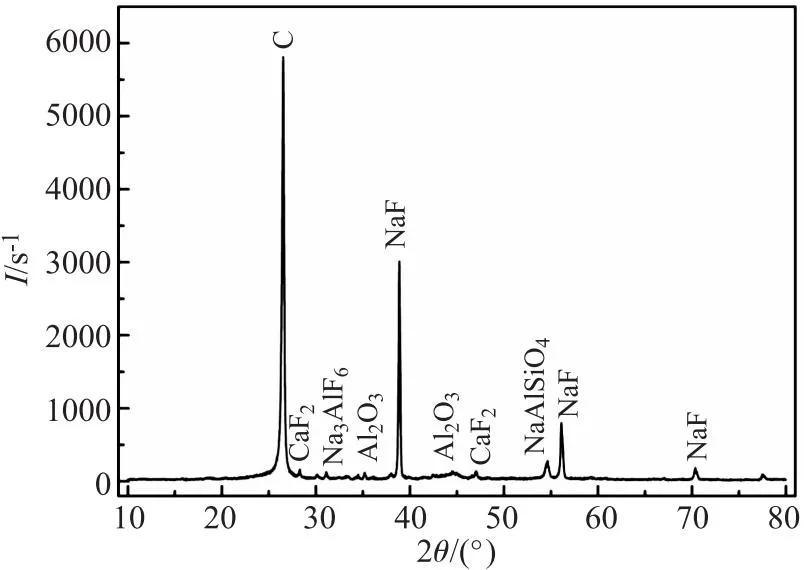

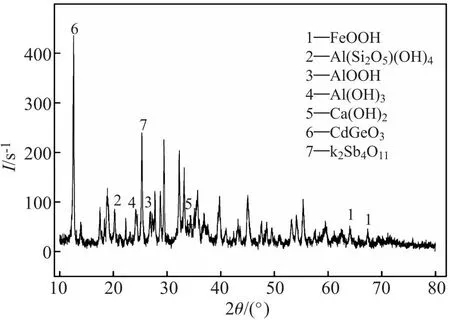

图4和图5分别为废阴极和赤泥的XRD图。由图4、图5可知:废阴极中主要物相为炭,另含有氟化钠、氟化钙、氧化铝、冰晶石等物质。赤泥中铁主要分为两种物质存在,针铁矿(FeOOH)和赤铁矿(Fe2O3);铝主要以高岭石[Al2(Si2O5)(OH)4]、一水软铝石(AlOOH)、氢氧化铝(Al(OH)3)存在;钙主要以氢氧化钙的形式存在。

图4 废阴极原样XRD图

图5 赤泥XRD图

图6为废阴极和赤泥的微观形貌图。由于废阴极中含有氟化物和氧化铝等杂质,它们能够渗透进入废阴极中的裂缝、缝隙和洞穴之中,从而增加了通过物理方法如碾磨、打粉、浮选等将碳质和非碳质物质分离和解离的难度。钠、冰晶石等渗透进入片层石墨间导致了阴极炭块的膨胀失效。赤泥形态为细颗粒团聚体,颗粒的排列比较疏松或者颗粒结晶较差,孔隙率较高,粒径较小。赤泥中杂质较多,颗粒由细小的结晶团聚体和一些形状大小各异的大晶体组成。

2.3 单因素试验

2.3.1 温度

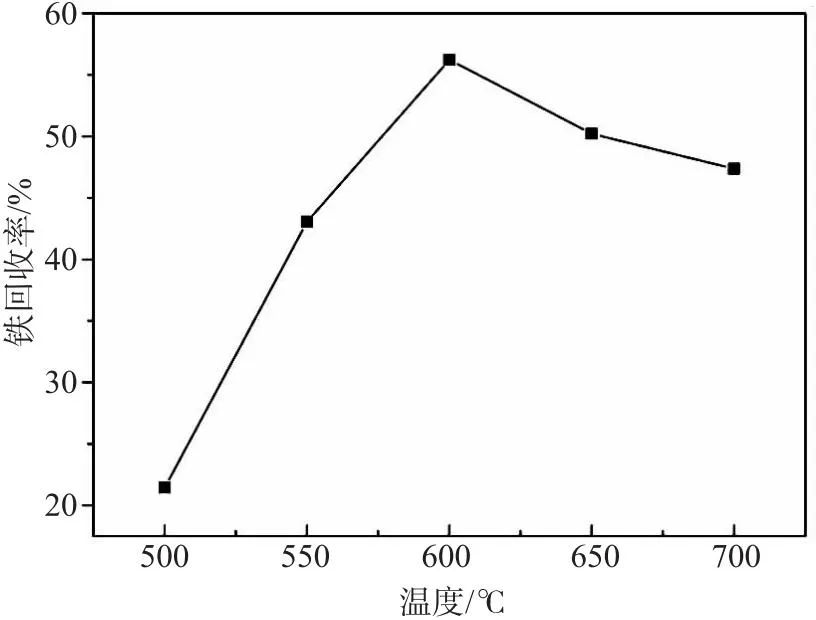

分别取5g赤泥和废阴极(φ≤250 μm),m(赤泥)∶m(废阴极)=1∶1混匀后放入通氩气的管式炉中烧制。在t温度(t=500、550、600、650、700 ℃)下保温 240 min,自然冷却后倒入烧杯中,按质量比 1∶30 加去离子水,再超声波 30 min 分散,过滤干燥后磁选回收铁,计算铁回收率。

如图7所示,在500~600 ℃ 之间,铁回收率随着温度的升高呈上升趋势。500 ℃至550 ℃时铁回收率上升较慢,原因是因为低于 570 ℃,赤泥中的铁主要转变为FeO,最终导致铁磁选回收率不明显。当 550 ℃ 到 600 ℃ 时铁回收率快速上升,可能原因为当温度大于 570 ℃ 时Fe还原为磁铁矿(Fe3O4),在此条件下铁还原效果较好,铁回收率也比较高。但是当温度在 650 ℃ 至 700 ℃ 之后出现了下降趋势。其原因可能是磁铁矿(Fe3O4)与过量的碳反应产生了FeO,导致样品的磁性下降。综合考虑最终选择 600 ℃ 为最优条件,该条件下铁的回收率最终达到56.23%。

图7 焙烧温度对铁回收率的影响

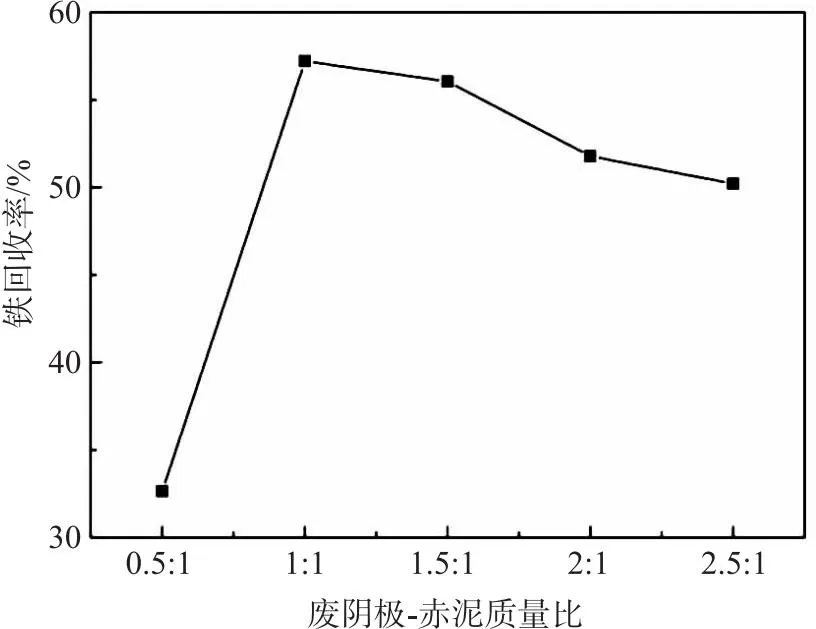

2.3.2 废阴极中碳含量

以废阴极-赤泥质量比考查废阴极中碳含量对焙烧反应及铁回收率的影响,反应过程与温度试验相同。图8为废阴极-赤泥质量比对铁回收率的影响关系图。

图8 废阴极和赤泥质量比对铁回收率的影响

试验采用的废阴极的碳含量为61.57%,是废阴极中的主要元素。由图可知碳含量对回收率的影响比较大。当m(废阴极)∶m(赤泥)由0.5∶1到1∶1时,铁回收率呈上升趋势,此时的焙烧渣中的Fe2O3因作为还原剂的炭含量低而没有被完全还原。当比例由1.5∶1到 2.5∶1 时铁回收率呈下降趋势,原因为过多的碳与磁铁矿(Fe3O4)发生反应,导致磁铁矿被氧化还原成方铁矿(FeO),从而降低了整个物料的磁性,最终导致铁回收率降低。综合考虑m(废阴极)∶m(赤泥)=1∶1时铁回收率达到最大,铁回收率为56.43%。

2.3.3 粒径

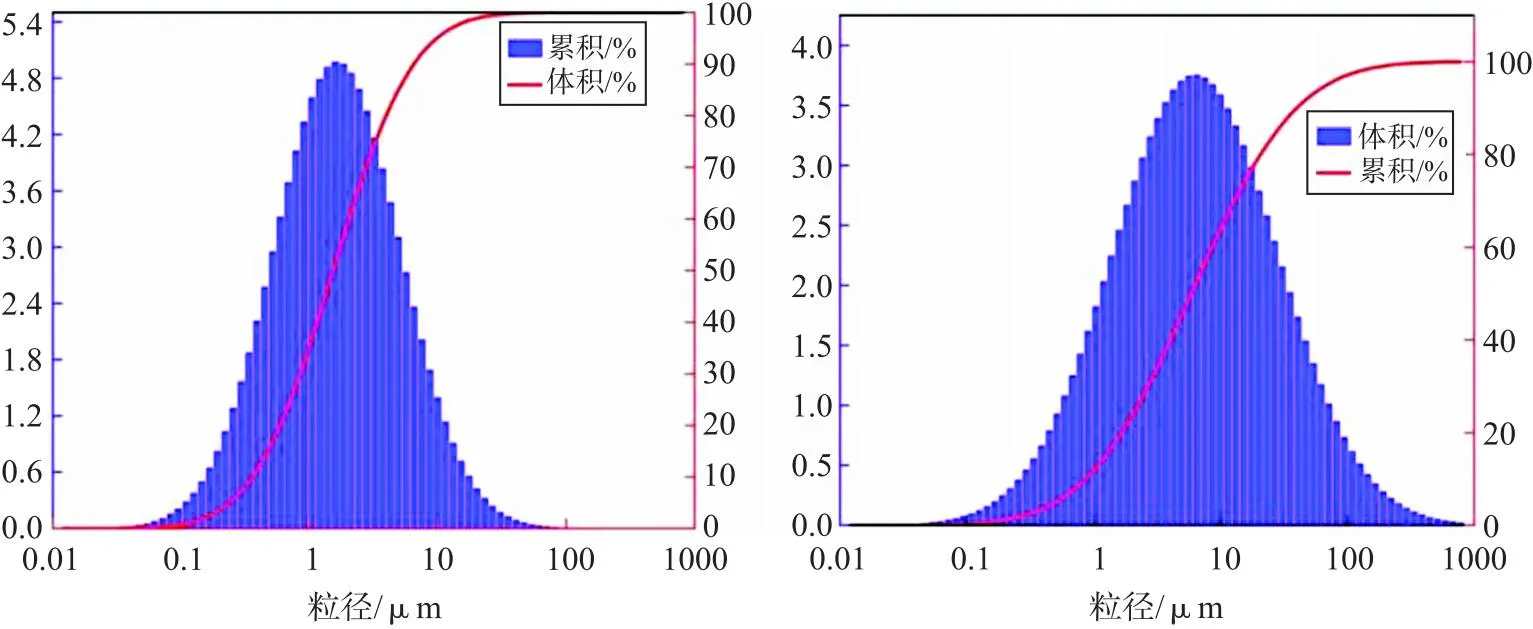

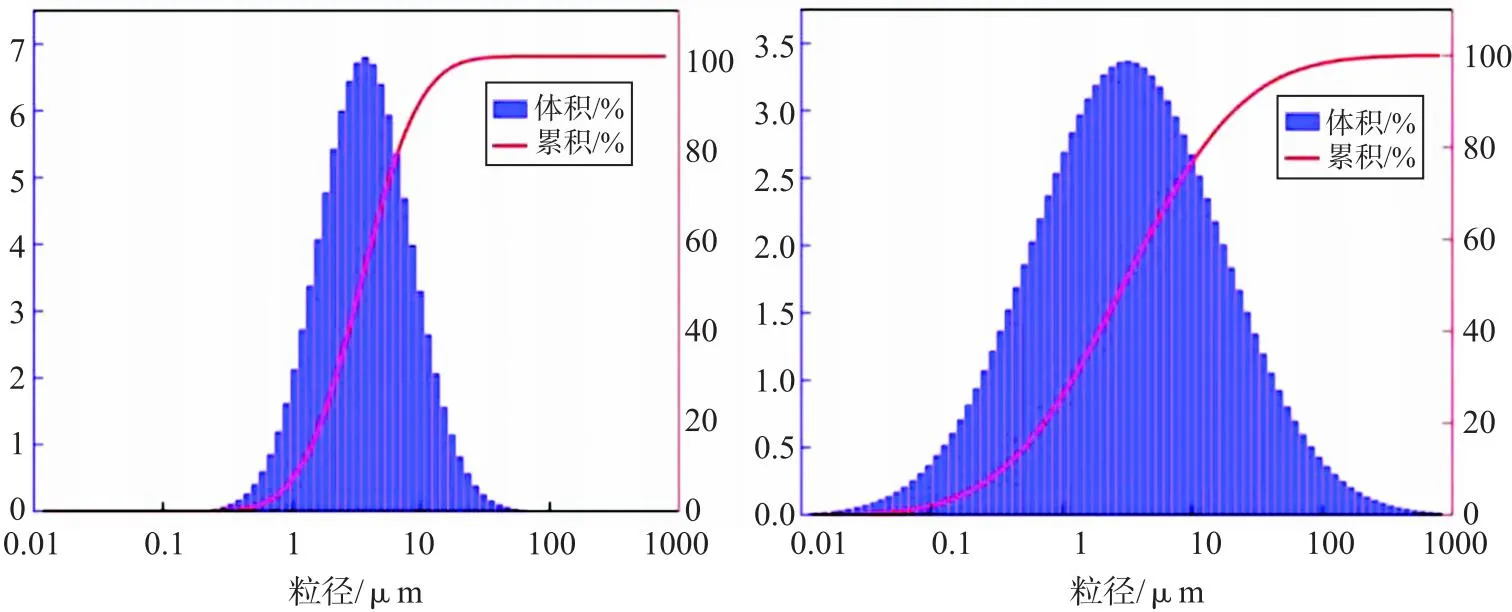

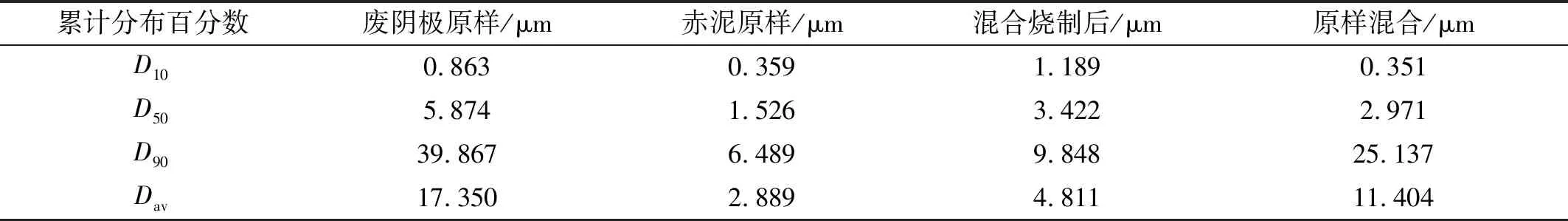

赤泥、废阴极粒径分布图如图9、图10及表3所示。

图9 赤泥(左)、废阴极(右)粒径分布图

图10 废阴极-赤泥混合烧制(左)、废阴极-赤泥原料混合(右)粒径分布图

表3 粒径分布图

为保证试验准确性,采用100目标准筛筛分,其次还用到60目和200目为数据作补充。经过粉碎破碎筛选后赤泥原料分布很均匀,在1~3.0 μm 之中比较多,平均粒度D50=1.526 μm。废阴极主要分布在5至 6 μm 附近,并且中值粒径D50=5.874 μm。当两种物质混合烧制后,D50=3.422 μm,观察到颗粒尺寸发生明显的尺寸变化,物料中的晶粒发生长大。

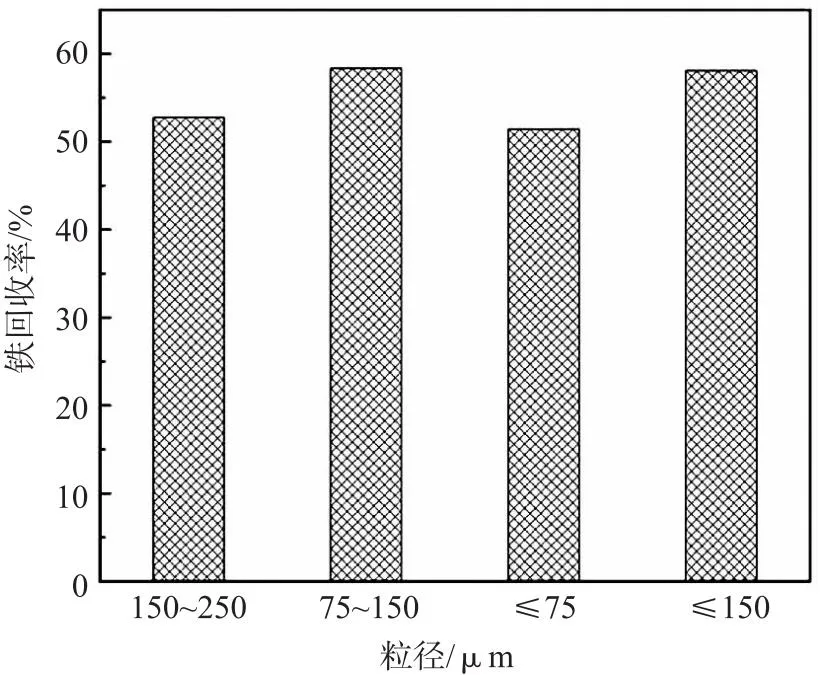

从图11来看,粒径在75~250 μm 间时对铁的回收率变化不大,但是用粒径≤75 μm 的原料时,铁回收率会出现明显下降。粒径≥75 μm 的赤泥能和废阴极充分反应,铁回收率最高;粒径≤75 μm 时铁回收率出现明显下降,铁化合物相比于二氧化硅、铝硅酸盐等硬度低,更容易磨细进入较小的粒径分布中。综合考虑矿料粉磨过程的能耗及其难易度,粒径≤150 μm 的原料符合实验要求。

图11 物料粒径对铁回收率的影响

2.3.4 焙烧时间

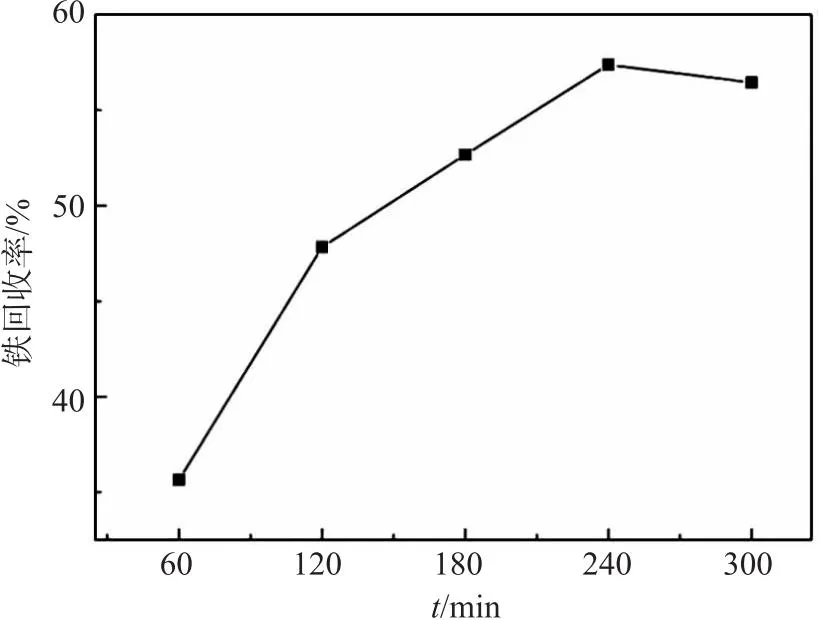

由图12可知,保温时间从60~240 min 时,铁回收率会随着保温时间增加而增加,但是保温时间为 300 min 时铁回收率出现了下降,可能因为过长的烧制会让Fe与其它物质相互结合,已还原出来的赤铁矿再次被反应生成其它物质,导致样品中的磁性降低,最终导致铁回收率下降。综合考虑选择 240 min 作为最优条件最为合适,该条件下铁回收率达到56.23%。

图12 焙烧时间对铁回收率影响

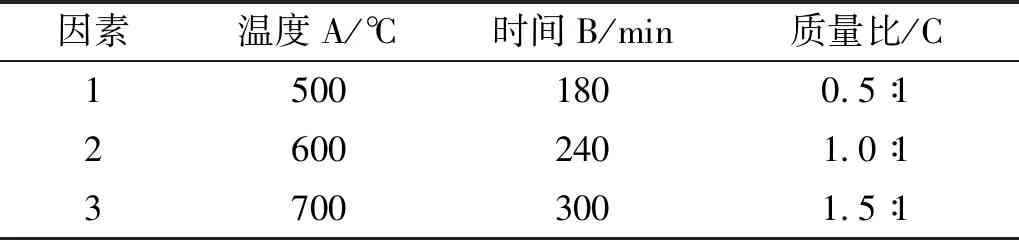

2.4 正交试验

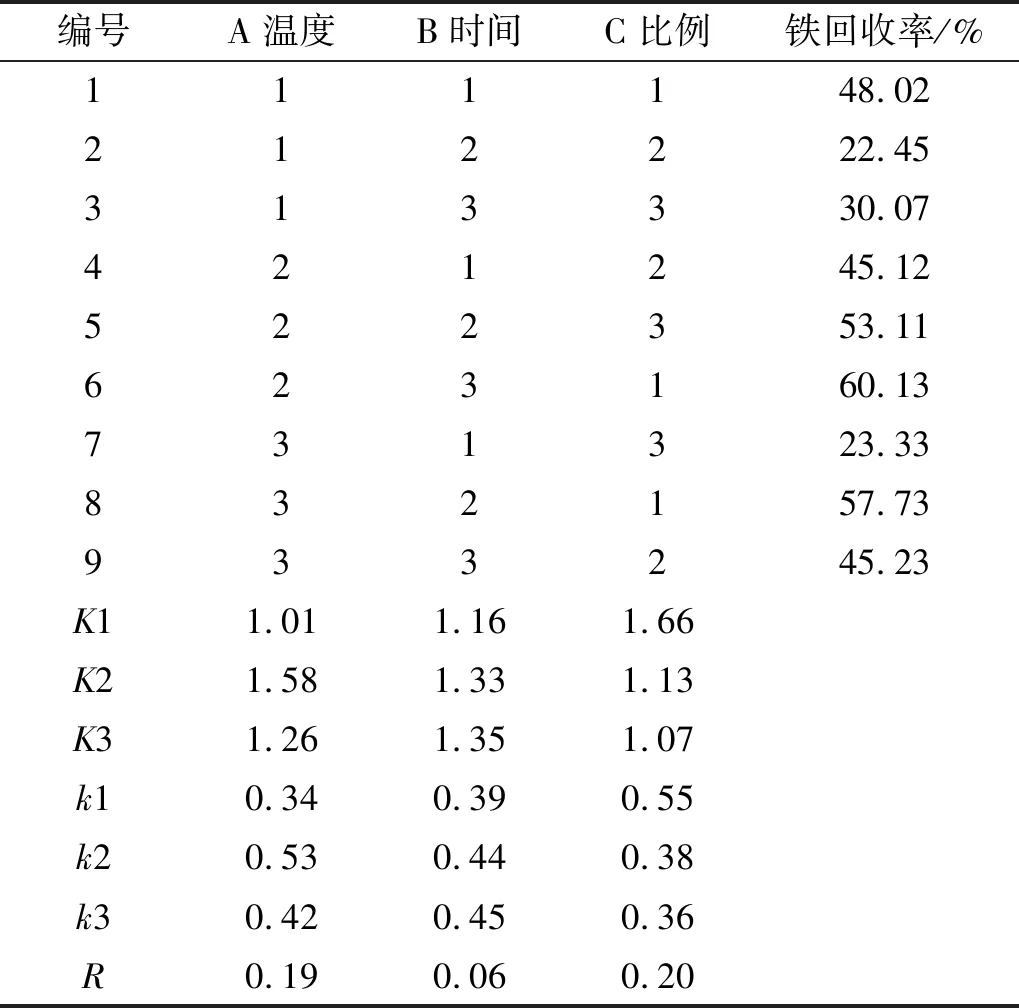

通过以上单因素实验得出最佳温度为 600 ℃、最佳时间为 240 min、最佳质量比例为1∶1。取最佳因素附近的两个值做正交实验。正交试验条件见表4,正交试验结果见表5。

表4 正交试验条件

表5 正交试验结果

通过正交试验最终确定最优单因素组合为焙烧温度 600 ℃、保温时间 300 min、m(废阴极)∶m(赤泥)=0.5∶1,在此条件下通过磁选的方式最终铁回收率达到60.13%。

2.5 验证试验

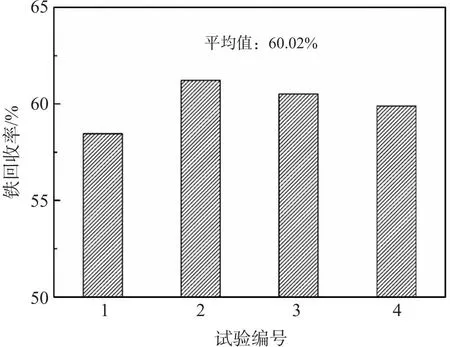

综合考虑单因素试验和正交试验所得结果,选择最优试验条件为焙烧温度 600 ℃、保温时间 300 min、m(废阴极)∶m(赤泥)=0.75∶1。在此条件下进行验证性重复试验,所得结果如图13所示。

图13 验证性试验结果

在最优条件下,重复4次,铁回收率平均为60.02%。

3 结论

将废阴极中的炭作为还原剂,与赤泥混合后在惰性气氛条件下进行焙烧,将赤泥中的铁还原为磁性铁,所得结论如下。

1)通过正交试验得到对铁回收率影响最大的因素为废阴极-赤泥质量比,即废阴极中碳含量,其次为温度、时间,原料粒径对铁回收率也有一定的影响。

2)最优条件为焙烧温度 600 ℃,保温时间 300 min,m(废阴极)∶m(赤泥)=0.75∶1,原料粒径≤150 μm,在此条件下铁回收率60.02%。