天然气管道掺氢输送研究现状与分析

2024-04-08高岳朱红钧唐堂李佳男陈泉宇刘文丽

高岳,朱红钧,唐堂,李佳男,陈泉宇,刘文丽

(西南石油大学 石油与天然气工程学院,四川 成都 610500)

大力开发氢能是推动我国能源转型升级和可持续发展的重要战略途径之一,已被列入“十四五”规划的重点任务,也是助力实现双碳目标的重要保障。氢能产业链见图1,制氢、储运氢及用氢是氢能产业链不可或缺的关键组成部分[1]。在氢能利用方面,制氢是先决条件。尽管目前氢气主要以“灰氢”为主,但“蓝氢”和“绿氢”的比重将逐渐增加。储运氢在整个产业链中扮演着至关重要的角色,同时也是我国大力开发氢能过程中所面临的主要挑战之一[2]。为实现大规模、远距离和低成本的氢能转运,利用现有天然气管网进行氢气混合输送是主要的手段之一,国外已有多条天然气掺氢输送中试管道项目,如英国HYDEPLOY项目、法国GRHYD项目等,但在掺氢比(体积分数,下同)、管材选择和泄漏风险等方面还存在较大争议,尚未进行大规模推广应用。

图1 氢能产业链Fig. 1 Hydrogen industry chain

将氢气掺入天然气会引发管道的运行工况、设备性能和安全维护等方面的显著变化,这些影响不容忽视,具体风险如下:(1)注入天然气管道的氢气未快速地均匀分布,管内局部氢气浓度(体积分数,下同)过高而可能引起氢致失效风险;(2)因氢气和天然气存在较大密度差,管道停输一段时间后可能出现气体分层现象,导致管顶氢气聚集,存在氢致失效风险;(3)因氢气分子质量小,在管道螺纹接头、阀门和法兰等连接处可能发生微渗漏现象,且氢气的点火能量小、自燃温度低,极易自燃,使管道及站场潜伏安全隐患;(4)投产或检修前,放空管内激波会加热气体,促发掺氢天然气燃爆,且氢气浓度越高发生燃爆的风险越大。

本文对目前天然气管道掺氢输送安全方面的研究进行综述,以期明晰掺氢输送风险并为大规模氢能转运提供理论依据及技术支撑,推动氢能的利用与助力双碳目标的实现。

1 国内外天然气管道掺氢输送现状

1.1 国外天然气管道掺氢输送

近年来,欧、美多地先后开展了天然气掺氢输送应用示范,正在尝试进行大规模推广。天然气管道掺氢输送的掺氢比受到多种因素的影响,导致各个国家允许的最大掺氢比存在差异,例如,欧洲国家芬兰、瑞士、奥地利、西班牙和法国允许的最大掺氢比分别为1%、2%、4%、5%和6%。澳大利亚可再生能源署的报告显示,在掺氢比小于10%时,掺氢天然气对天然气管道、设备等影响不大[3]。目前,德国允许的天然气最大掺氢比为2%,但在特定情况下可达10%,意昂旗下的子公司AVACON计划将德国运营的天然气管网最大掺氢比提高到20%[4]。英国在天然气管网中的掺氢比达到了20%(HYDEPLOY项目)[5]。

1.2 国内天然气管道掺氢输送

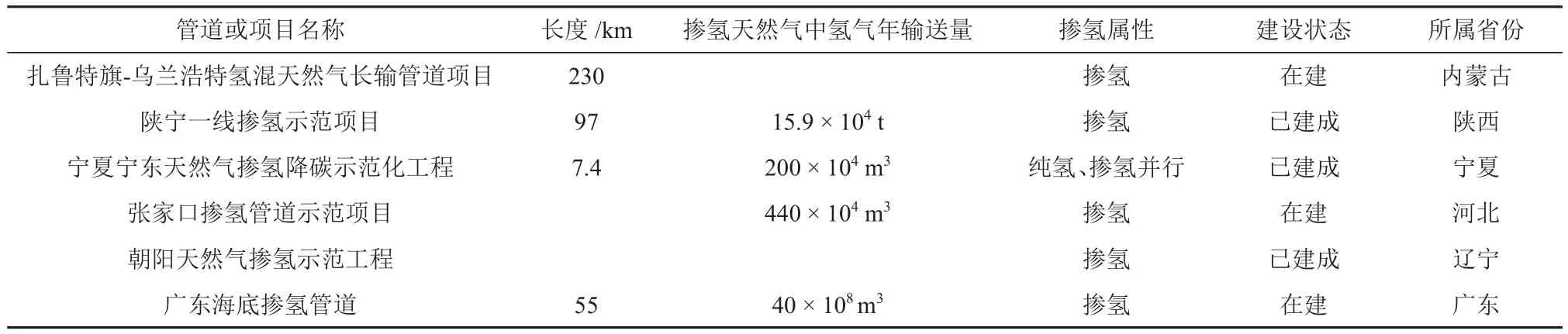

我国氢气管道建设起步较晚,但近几年我国天然气管道掺氢输送相关技术正在蓬勃发展。据统计,我国目前已有约17条管线建成或列入规划,重点掺氢输送管道或项目名称及相关参数见表1[2]。据报道,2023年4月16日,我国在利用现有天然气管道掺氢实现长距离混输技术上取得了新的突破,在中国石油天然气股份有限公司宁夏银川宁东天然气掺氢管道测试项目中,天然气掺氢比达到了24%[6]。此外,随着海水制氢的迅速发展,我国首条海底掺氢管道已在广东省开始建设,全长55 km,预计输氢量可达40 × 108m3/a。

表1 我国重点掺氢输送管道或项目名称及相关参数[2]Table 1 Key hydrogen-blended transportation pipelines or projects and related parameters in China[2]

2 影响掺氢天然气管道安全输送的主要因素

2.1 物性参数的改变

甲烷和氢气的物性参数对比见表2。由表2可知,甲烷和氢气在摩尔质量、密度等物性参数方面有较大的差异,当氢气以一定比例掺入天然气时,掺氢天然气的物理性质也随之发生变化,导致掺氢天然气的多项运行参数在增压等过程中发生改变。王国云等[7]计算分析了甲烷掺入不同体积分数的氢气后掺氢天然气的压缩因子的变化,固定输送温度和压力,增大掺氢比使得掺氢天然气的压缩因子增大,而节流效应系数则存在相反的变化规律。周慧等[8]研究了掺氢天然气的节流特性,发现掺氢比不超过30%时,节流效应对应的转变压力存在较小的变化。然而,当掺氢比大于30%时,转变压力会减小。王玮等[9]结合相似原理,并基于HYSYS软件建立模型,针对掺氢天然气对管道和压缩机的影响进行了分析,发现掺氢使管道的输气能力增强,但在管网和压缩机联合工作时,平衡点对应的压力和流量减小,从而使管道的输气能力降低。UⅠLHOORN[10]发现天然气管道掺氢后的温降和压降会减小。HAFSⅠ等[11]重点分析了掺氢天然气在环状管网中的流动规律,发现增大掺氢比会减小管道内的压力波动和输气功率。

表2 甲烷和氢气的物性参数对比Table 2 Comparison of physical property parameters of methane and hydrogen

2.2 氢致失效

掺氢天然气输送管道容易引发管道氢致失效、氢腐蚀等损伤。MELAⅠNA等[12]认为氢气输送的压力、纯净度和环境温度是影响管道强度的关键因素。HAESELDONCKX等[13]发现天然气管道掺氢后同样面临着氢致失效的风险,尤其是在管道疲劳损伤出现微裂纹时,氢致失效的概率大大增加。掺氢比较低时,理论上对管材不会造成损伤,但褚武扬等[14]通过实验发现,即使输送压力较低,天然气管道在外应力作用下也可能发生氢致开裂。任若轩等[15]认为掺氢比大于10%时,可依据ASME B31.12—2014选取管材;当掺氢比小于10%时,该标准不再适用,应参照欧洲工业气体协会(European industrial gases association,EGⅠA)与压缩气体协会(Compressed gas association,CGA)在2005年联合发布的CGA G-5.6—2005《氢气管道系统》(简称“欧洲CGA标准”)。NANNⅠNGA等[16]发现在压力相同的纯氢环境中,管线钢的强度越高,氢致失效现象越明显,对比10 MPa纯氢中X80、X70、X65、X60和X42强度管线钢的力学性能,其韧性分别下降了67.0%、51.0%、45.1%、49.0%和46.2%。当管输压力一定时,掺氢比越大,氢气分压越大。AN等[17]通过实验研究了总压为12 MPa的掺氢混输管道中不同氢气分压对X80管线钢管材的氢致失效敏感性。结果表明,随着氢气分压的增大,X80管材缺口试样的裂纹扩展速率急剧增加,从而导致疲劳寿命降低。MENG等[18]也开展了不同掺氢比的掺氢天然气对X80管线钢力学性能影响的实验,同样发现随着掺氢比的增大,X80管线钢的疲劳裂纹扩展速率明显加快,氢致失效敏感性得以提高。NGUYEN等[19]针对X70管线钢开展了研究,也得到了相同的结论,且掺氢比达到0.7%时,X70管线钢的断裂行为发生显著变化,经历了韧性断裂到脆性断裂的转变。

由此可见,掺氢比大小是导致氢致失效发生与否的关键因素之一。对比各国天然气输送的掺氢比上限,我国天然气管道输送标准规定掺氢比应小于3%,相对保守,缺乏系统的理论研究及适应性评价,也尚未形成相关的规范标准。

2.3 掺混不均

管内局部氢气浓度过高是导致管道出现氢致失效发生与否的一大隐患,而天然气掺氢后是否发生分层与之密切相关,为避免天然气管道掺氢后掺氢天然气中氢气的浓度分布不均而导致氢致失效,部分学者通过实验或数值模拟研究了不同气体介质的掺混过程。任少云等[20]模拟了向充满空气的密闭罐体注入氢气的过程,发现氢气有选择性地在罐体顶部聚集,罐内垂向存在明显的氢气浓度梯度,表明该掺混过程中出现了氢气分层现象。MARANGON等[21]在一个25 m3密闭箱体中充满氧气,然后从箱体底部注入氢气-甲烷混合物,实时监测了不同箱体位置的氧气浓度变化,当停注时间为2970 s时,箱体顶部与底部的氢气-甲烷混合物浓度相差8%,表明掺混过程中存在分层现象。

除了罐体内部的气体掺混过程外,部分学者模拟分析了管道中的气体掺混过程。闫文灿等[22]对不同气体组成的天然气掺混过程进行了数值模拟,发现在汇合点下游天然气各组分浓度沿程变化,部分组分在距汇管150 m处达到断面浓度均匀分布,在280 m处实现全部组分的均匀混合。安永伟等[23]基于FLUENT软件模拟研究了T型掺混管和10种变径掺混管中的气体掺混问题,发现气体组分在管长为35倍管径的位置处依然存在明显的分布不均。朱红钧等[24]研究了具有不同掺氢比的工况下起伏天然气掺氢管道停输后气体静置分层的过程,发现掺氢天然气稳定分层所需的时间与起伏高差、管道长度和掺氢比有关。

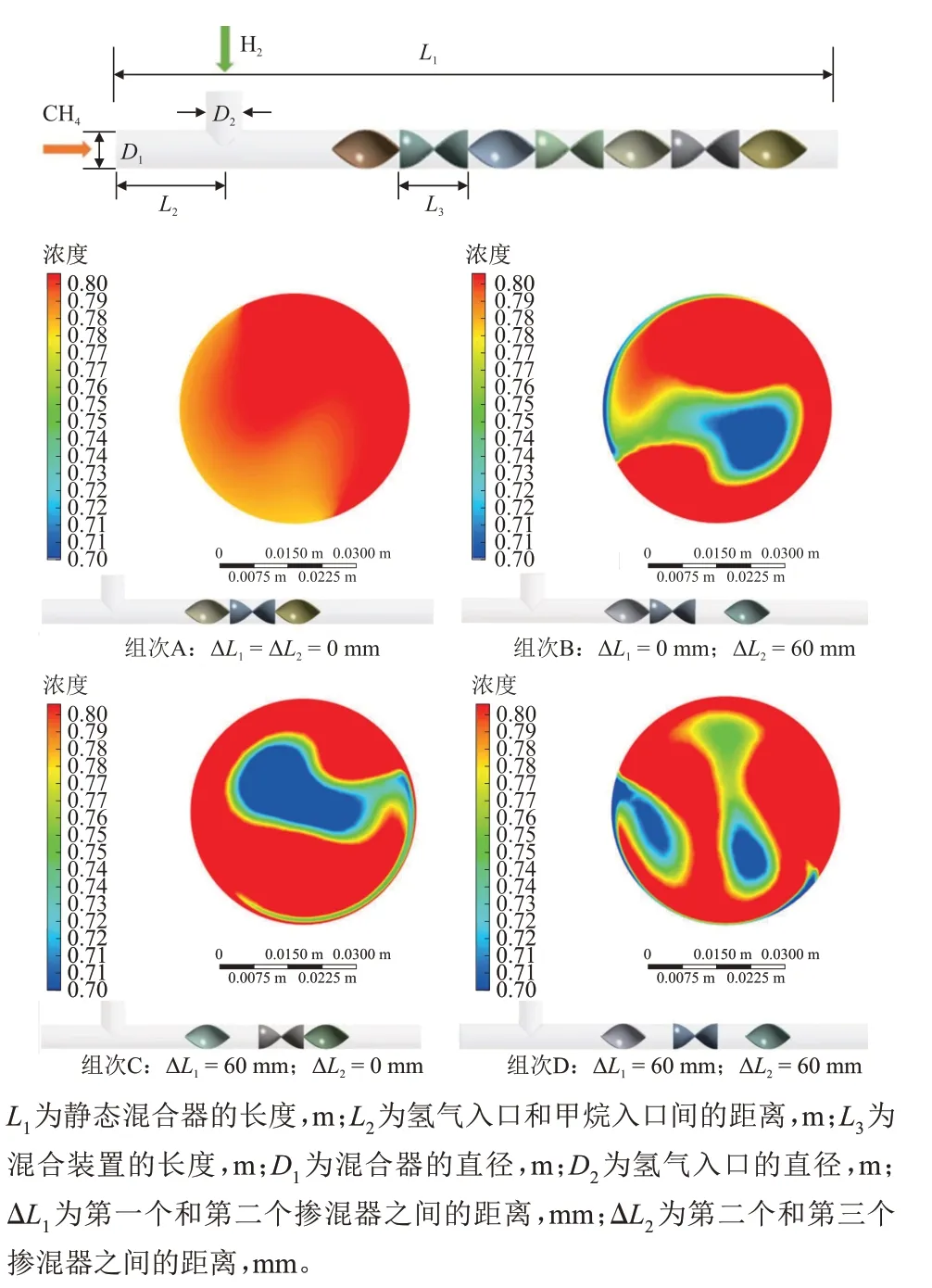

实际工程中,增设掺混器可以加快氢气与天然气的掺混均匀程度。KONG等[25]综合运用数值模拟与实验研究,对比分析了螺旋掺混器个数、布置转角对掺混效果的影响(图2)。结果表明,掺混器个数越多掺混效果越好,且布置转角为120°时的掺混效果最佳。苏越等[26]模拟研究了氢气和甲烷在KSM型、SMX型和LPD型3种不同类型静态混合器和不同工况下的掺混过程,发现静态混合器压力、掺氢比和流速的增大会略微提升氢气和甲烷的掺混均匀度,扰流元件对掺混均匀度具有决定性作用(图3)。然而,掺混器结构复杂且加工和维护成本高,倘若不增设掺混器,氢气能否在短距离实现均匀掺混是决定能否避免氢致失效隐患的关键。朱红钧等[27]分析了不同注氢位置、管径和掺氢比对掺混距离的影响,发现将注氢口伸至天然气管道管轴处,并适当增大注氢管径,可以实现氢气与天然气较快地均匀掺混。

图2 不同布置形式的掺混器作用下出口截面的甲烷浓度变化[25]Fig. 2 Variation of methane concentration at outlet section under different mixer model arrangements[25]

图3 不同类型混合器及扰流元件示意图(a)和不同类型混合器的截面氢气浓度的变化(b)[26]Fig. 3 Schematic diagram of different types of mixers and turbulence elements (a) and variation of hydrogen concentration in cross-section of different types of mixers (b)[26]

综上,掺氢后天然气与氢气在短距离内混合不均,不同掺氢比下达到掺混均匀所需的距离不同,增加掺混器可以加快氢气和天然气的掺混均匀。除掺混不均可能引起氢气局部浓度过高外,掺氢天然气管道停输后是否存在气体分层和氢气聚集现象,目前尚无系统的研究报道,而这是评判天然气管道掺氢输送风险的主要依据之一,也是管道检修必须考虑的安全问题之一。

3 掺氢天然气管道输送中的安全问题研究

3.1 掺氢天然气管道泄漏扩散

由于分层引起的局部氢气浓度过高会造成管道氢致失效,从而引发掺氢天然气的泄漏扩散。赵永志等[28]对甲烷和氢气的流动特性进行了对比(0 ℃、101.3 kPa),发现氢气的泄漏速率在层流下是甲烷的1.26倍,在湍流下是甲烷的2.83倍,氢气的扩散性是甲烷的3.8倍。若在有限空间中发生掺氢天然气的连续泄漏,会导致窒息,甚至可能引发自燃,存在巨大的安全隐患。

SHⅠRVⅠLL等[29]通过实验测试了氢气从12 mm孔径(2.5 MPa)和3 mm孔径(13.5 MPa)的管道泄漏的过程,通过氧气浓度传感器反算混合气体中氢气的浓度但没有深入分析氢气泄漏扩散的规律。由于实验存在较大的安全风险,大部分研究均采用数值模拟方法进行。SCHMⅠDT等[30]模拟分析了建筑物间的氢气泄漏扩散特性,发现气体在不同的泄漏速率和泄漏时间下,气体云团的大小和形状都存在时空变化。WⅠLKENⅠNG等[31]采用计算流体力学(CFD)方法模拟了氢气管道的泄漏扩散过程,发现尽管氢气的泄漏速率较快,但相较天然气形成的危险区域,氢气产生的危险区域则较小,但该团队采用的固定泄漏流量条件与真实工况有别。柯道友等[32]通过建立氢气泄漏的快速预测模型,计算了氢气泄漏时射流轮廓及氢气的物质的量分数的空间分布,对不同尺寸的泄漏口的水平及垂直射流开展了预测分析,发现弗劳德数较低时射流受到浮力的影响,氢气物质的量分数下降速率较快。李雪芳等[33]模拟研究了高压氢气通过1 mm小孔稳态泄漏扩散的过程,发现气流穿过马赫盘后的速度低于理论计算结果,马赫盘下游沿径向的氢气浓度分布不均。卢明等[34]基于大容量储氢装置的室内泄漏模型,分析了室内储氢罐泄漏扩散的过程,发现氢气泄漏时为湍动射流,在密闭室内氢气浓度随空间高度的增大而增大。

上述研究主要为纯氢气的泄漏,也有大量学者开展了掺氢天然气管道的泄漏研究。刘延雷等[35]对高压氢气与天然气管道的气体泄漏扩散进行了对比分析,发现相较天然气,泄漏初始时氢气的泄漏速度更大,且氢气更易与周围环境达到压力平衡。赵博鑫等[36]基于PHAST软件模拟了氢气、天然气管道的泄漏扩散过程,分析了10 mm小孔泄漏的扩散形态及影响范围,发现风速对泄漏扩散起关键作用。POLMAN等[37]通过密闭空间中监测掺氢天然气泄漏扩散后氢气的浓度来捕捉掺氢天然气的运移特性,发现在相同的泄漏压力下,氢气的加入使混合气体的泄漏速度增大,且当氢气占比超过0.7(体积分数)时,气体泄漏初期会产生分层。胡玮鹏等[38]利用FLUENT模拟了泄漏口特征、管道埋深、土壤条件、管道压力和掺氢比等因素对埋地纯氢/掺氢天然气管道泄漏的影响,发现在土壤环境中氢气泄漏扩散速度相对较慢,掺氢比的增大会缩短同一监测点处混合气体达到爆炸下限所需的时间,增大氢气泄漏的危险性。孙齐等[39]探究了风速及掺氢比对掺氢天然气扩散的影响,并基于此提出了掺氢天然气管道在半封闭空间中可燃气体监测探头的布设方案。朱建鲁等[40]利用SPS软件模拟发现掺氢比对水平输气管道压力变化的影响较小,与纯天然气相比,掺氢比为30%时可使泄漏后管道抢修时间减少93%。王鑫等[41]基于流体动力学原理建立了障碍物影响下的掺氢天然气管道泄漏扩散仿真模型,分析发现水平风速的增大使气体垂向扩散范围减小,掺氢比的增大则使氢气水平与垂直扩散范围增大,甲烷的扩散范围缩小。贾文龙等[42]模拟分析了西气东输管道的某典型阀室内掺氢天然气泄漏扩散的规律,发现泄漏口的方向对甲烷和氢气在阀室顶部聚集的影响较大,向下的泄漏口不利于甲烷和氢气聚集在阀室顶部。SU等[43]模拟了掺氢天然气在厨房中的泄漏和扩散特性,发现随着掺氢比在恒定泄漏速率下逐步增大,产生警报时间和达到爆炸下限的时间都有所提前。由于高压氢气/掺氢泄漏相关研究的开展常受到时间、空间和经济以及可行性的限制,所以研究结果与实际存在差距。

3.2 掺氢天然气管道燃爆

氢气的点火能量小、自燃温度低和爆炸极限范围大是引发氢气泄漏扩散后燃烧、爆炸的主要因素。WOLANSKⅠ等[44]、DRYER等[45]、MOGⅠ等[46]、GOLUB等[47]以及BAZHENOVA等[48]在氢气泄漏自燃方面开展了代表性研究,其中扩散点火理论是由WOLANSKⅠ等[44]最先提出的,实验研究结果表明,激波是引发氢气自燃的根本原因,即使在温度未达到最低点火温度时,氢气燃烧也可以在管道传播过程发生。DRYER等[45]对比了高压氢气与天然气的泄漏自燃过程,进一步证实了激波的作用。MOGⅠ等[46]研究了管长、管径及初始压力对高压氢气自燃的影响,发现随着管长增长,氢气的自燃概率增大,同时氢气自燃所需的最小压力降低。GOLUB等[47]研究了引发高压氢气管道自燃的因素,分析得出初始压力、初始温度、管长和下游管道直径等是影响氢气自燃的主导因素。XU等[49]模拟重现了DRYER等[45]和GOLUB等[47]所描述的氢气自燃现象,分析了氢气喷出时激波的形成、发展与演变过程。徐婷婷等[50]研究了不同管道壁温和管径工况下高压氢气的自燃,发现随着管道壁温的降低,氢气自燃的可能性随之减小,当输送压力大于10 MPa时,增大管道内径有利于氢气和空气混合物的生成,从而促进氢气自燃点火。卓小芳等[51]利用开源软件OpenFOAM模拟了氢气在不同冲破压力下泄漏自燃的过程,发现增大冲破压力有利于氢气和空气的混合,使得点火更快,加剧燃烧。尽管大量学者通过实验和模拟研究了影响高压氢气泄漏自燃的各类因素,但仍缺乏影响因素与泄漏自燃间的定量关系。

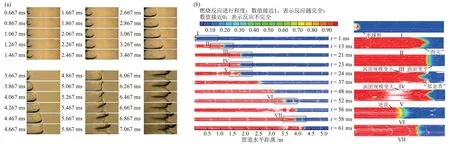

上述研究局限于纯氢气的燃爆特性分析,不能反映掺氢天然气的燃爆特性。与天然气相比,掺入氢气后的混合气体的最小点火能减小,更容易发生燃烧和爆炸。TANG等[52]、MA等[53]、LⅠ等[54]及JANÈS等[55]均研究了具有不同掺氢比的掺氢天然气的最小点火能,对比发现掺氢比、初始压力和淬熄距离等是影响掺氢天然气最小点火能的主要因素。武子超等[56]讨论了自燃及管外电火花点火对氢气射流燃爆超压、火焰发展规律以及火焰形态演化特征的影响。结果表明,相较电火花点火,自燃点火引发的管外爆炸超压峰值更高,压力上升速率更大,且自燃点火的发展过程更稳定。EMAMⅠ等[57]发现较高的掺氢比会影响甲烷-氢气混合物在90°弯管中爆炸形成的最大超压压力、火焰速度及温升。SHCHELKⅠN[58]、LEE等[59]和SHEPHERD等[60]研究了天然气-氢气混合物中爆燃转为爆轰的特性。URTⅠEW等[61]最先提出了爆炸转炮轰这种过渡现象,倪靖等[62]在圆形半封闭燃烧室中对3种不同掺氢比的预混合气体进行了实验测试,发现掺氢可以提高爆轰的传播速度,且掺氢比与传播速度成正相关关系。俞进等[63]分析了有障碍物存在时不同风速和具有不同掺氢比的掺氢天然气泄漏扩散的规律,发现随着掺氢比的增大,甲烷爆炸下限扩散半径逐渐减小,而爆炸风险随之增大。万小刚等[64]在氢气中添加少量甲烷,发现烃类的存在可降低氢气的可燃性。关于掺氢天然气爆燃火焰的传播过程,学者们进行了大量的研究,发现火焰形成、传播具有4个经典阶段[65-68]:半球形火焰阶段、指形火焰阶段、火焰裙边接触到管道壁面和“郁金香”火焰阶段(图4)。

图4 预混氢气/空气火焰传播的高速纹影图像(a)[65]和直管内火焰结构和流场分布(b)[67]Fig. 4 High-speed schlieren images of premixed hydrogen/air flame propagation (a)[65] and variation of flame structure and flow field in straight pipe (b)[67]

郑凯[66]通过对比实验和数值模拟结果,发现在开口管道中,当管道截面与掺氢比增大到一定的数值时,“郁金香”火焰现象会消失,而“郁金香”火焰在管道增长时则变得更加明显(图5)。

图5 不同掺氢比下火焰结构实验结果[66]Fig. 5 Experimental results of flame structures at different mixing ratios of hydrogen[66]

上述研究对天然气掺氢管道的泄漏过程及掺氢比对泄漏特征的影响,以及掺氢天然气燃爆及火焰传播特性进行了分析,然而,目前尚无针对微隙渗漏及自燃条件、放空燃爆及扩散过程等方面的系统研究,对于掺氢天然气管道放空过程中发生燃爆所需的最小掺氢比及燃爆机理尚不明晰。

4 相关标准和监管技术

目前,国际上的天然气输送方面的标准已相对成熟,同时,发布的多项氢能的技术标准涉及制氢、监测等应用方面,但缺少专门针对掺氢天然气输送专用的标准规范。

随着天然气掺氢混输的发展,多个标准增加了与天然气掺氢混输相关的规定。其中,CGAG-5.6—2005《氢气管道系统》在2013年重新修订,明确了天然气掺氢输送管道的设计要求。美国机械师工程协会(American society of mechanical engineers,ASME)在2008年制定了适用于氢设施的ASME B31.12—2008《氢气管道和管线》(简称“北美ASME标准”),最新修订时间为2019年。该标准规定了掺氢比大于10%的气体长输管道与短距离配送系统的设计、施工、操作和维护要求,并且包含天然气管道改输氢气的相关要求。

我国关于天然气掺氢混输方面的标准较少,2021年中国标准化协会发布了《关于公开征求中国标准化协会标准〈天然气掺氢混气站技术规程〉意见的通知》[69]。由中国科技产业促进会组织,中国石油管道工程有限公司、国家石油天然气管网集团有限公司和宝山钢铁股份有限公司等单位共同发布的T/CSPSTC103—2022《氢气管道工程设计规范》于2023年3月正式实施,而适用于氢气长输管道的GB/T 34542.5《氢气储存输送系统第5部分:氢气输送系统技术要求》目前正在编制中[70],我国天然气掺氢混输标准体系将更为完善。

5 结语与展望

作为一种重要的氢气输送方式,天然气掺氢输送受到了各国的高度关注,运用前景广阔。本文针对国内外掺氢天然气管道输送的发展现状,掺氢天然气物性改变、氢致失效和掺混不均等影响掺氢天然气管道安全输送的主要因素,以及掺氢管道泄漏扩散和燃爆等安全问题开展了调研分析,得出以下结论。

(1)相较天然气,掺氢天然气物性参数的变化对输送过程中的设备和工艺流程提出了新的要求。掺氢天然气中的氢气分布不均可致管材的断裂韧性降低,加速裂纹扩展,从而降低疲劳寿命。

(2)由于氢气密度小、易扩散,掺氢天然气泄漏扩散和燃爆的风险增大。在泄漏扩散方面,尚缺乏氢气在螺纹接头、法兰等连接位置存在的微隙渗漏相关研究。出于安全考虑,目前开展的燃爆实验较少,与实际工况存在一定差距。

考虑到各国天然气管材、工况的差异,我国发展天然气掺氢输送需结合实际,在广泛开展实验研究、中试示范项目的基础上推广运用。鉴于掺氢天然气在物性参数上的改变及泄漏燃爆等方面出现的新问题,相关部门仍需建立专门针对掺氢天然气管道输送的标准及相关监管政策,以促进天然气管道掺氢输送的发展和应用。