甲醇制烯烃工艺副产混合碳五的综合利用技术分析

2024-04-08许锐袁德林

许锐,袁德林

(1.国能包头煤化工有限责任公司,内蒙古 包头 014000;2.北京低碳清洁能源研究院,北京 102211)

甲醇制烯烃(MTO)是中国烯烃生产的重要技术路线之一。MTO的主产物是乙烯和丙烯(双烯),双烯选择性达到80%左右,此外还包括丁烯、戊烯、丙烷和燃料气等副产物[1]。以包头某MTO装置为例,其甲醇进料量为180 × 104t/a时的产出情况见图1,其中混合碳五约4 × 104t/a。该装置的混合碳五组成见表1,包含1-戊烯5.9%(质量分数,下同)、2-戊烯23.7%、异戊烯30.8%、戊二烯2.4%、其他碳五组分1.0%,以及碳六及以上烃类36.2%,可见是以单烯烃为主。截至2022年7月,国内煤(甲醇)制烯烃共有27套装置投产,烯烃总产能超过1600 × 104t/a,估算副产混合碳五约90 × 104t/a。MTO产业已发展十余年,混合碳五利用途径依然有限,主要作为油品出售,经济价值较低。

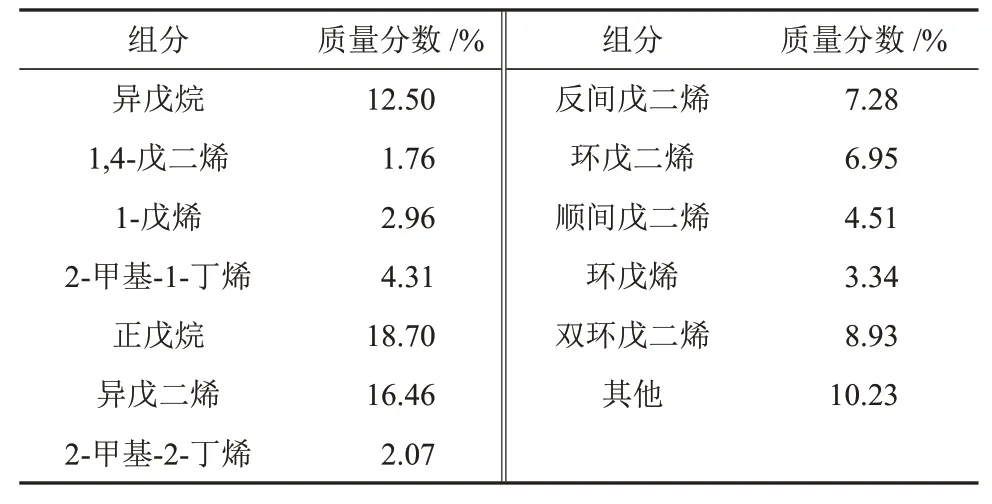

表1 包头某MTO装置副产混合碳五组成Table 1 Compositions of mixed C5 as by-products in a MTO unit in Baotou

图1 包头某MTO装置的进料和产出Fig. 1 Feed and outputs of a MTO unit in Baotou

混合碳五的综合利用在石油裂解路线中较为常见[2-4],以乙烯裂解副产混合碳五(表2)为例:一是以环戊二烯、异戊二烯和间戊二烯等高附加值产品为目标,一般采用部分分离工艺,除目标产品外其余混合碳五做燃料;二是将加氢后的混合碳五作为油品调节组分。乙烯裂解副产混合碳五中环戊二烯、异戊二烯和间戊二烯占比40%以上[2,5],而MTO副产混合碳五中二烯烃只有约2.4%,难以沿用相同利用路径。

表2 乙烯裂解副产混合碳五组成[2]Table 2 Compositions of mixed C5 as byproducts in ethylene cracking[2]

按照应用成熟度,现有的混合碳五基本以催化裂解制乙烯和丙烯为主,可以较为容易地接入MTO产业链和产品线。但是,从最大化混合碳五价值的角度考虑,需要全面分析现有成熟技术和潜在技术,拓展混合碳五多元化利用途径。本文综述现有MTO副产混合碳五利用的成熟技术,总结混合碳五增值利用的潜在途径,并阐述面临的主要问题和未来的发展前景。

1 混合碳五利用成熟技术

1.1 烯烃催化裂解(OCC)技术

2009年,中国石油化工股份有限公司上海石油化工研究院(以下简称“中石化上海院”)开发的OCC增产丙烯和乙烯技术,可将石油石化和煤化工等副产的碳四/碳五烯烃转化为乙烯和丙烯(图2),从而提高产品经济附加值[6-10],首套工业化应用为中国石化中原石油化工有限责任公司碳四烯烃催化裂解制丙烯装置。2015年,中石化上海院在第一代OCC技术的基础上,基于全结晶催化剂制备技术开发了第二代OCC催化剂[6,11],相比第一代催化剂,突破性地解决了催化剂体系中粘结剂对活性位的掩盖和孔口堵塞问题,改善了产物扩散条件,大幅提升了活性中心数量,同时针对原料中二烯烃的生焦问题,通过预选择性加氢,优化了原料组成。第二代OCC技术的主要特点包括:双烯收率大幅提高,最高达到75%以上;适用于高空速,反应器尺寸小和催化剂用量低;原料适应性强,MTO副产碳四及以上烃类可全部利用,尤其是碳五以上重烃的利用可以大幅提升经济效益[7,12]。

图2 碳四/碳五烯烃催化裂解增产丙烯和乙烯技术流程[7]Fig. 2 Technology process of C4/C5 olefins catalytic cracking for increasing production of propylene and ethylene[7]

联泓新材料科技股份有限公司与中石化上海院合作开发的9 × 104t/a副产碳四/碳五综合利用配套技改项目于2020年投产,是国内首套采用二代OCC技术的项目,投产后,原MTO装置的副产物转化为乙烯和丙烯。根据装置标定数据,第二代OCC技术与MTO集成后,装置整体双烯产率提高到81.3%,甲醇单耗(生产1.00 t烯烃的甲醇消耗量,t/t)降低到2.58 t/t[13]。

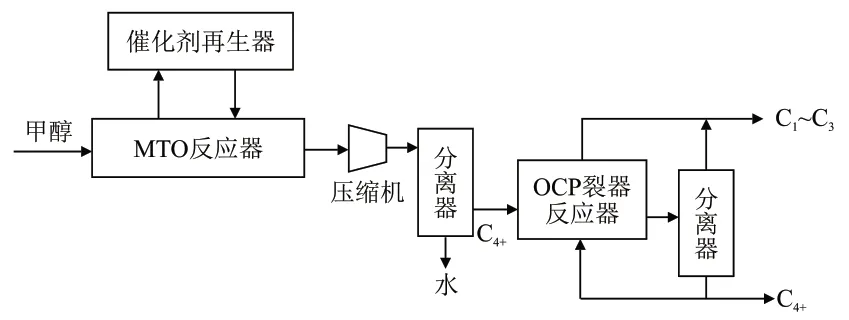

1.2 烯烃裂解工艺(OCP)技术

2003年,法国道达尔石化公司和美国UOP公司联合开发了OCP技术,与UOP公司开发的MTO工艺配套使用[14-15]。MTO装置产品气经烯烃分离装置后,碳四~碳八重烯组分(C4+)进入OCP反应器催化裂解生成乙烯和丙烯(图3),一般控制反应条件为500~600 °C、0.1~0.5 MPa。耦合OCP的MTO装置,整体双烯收率达到85%~90%,甲醇单耗低至2.60 t/t左右,同时具备较大范围内调节乙丙比(乙烯与丙烯质量比)的能力[16-20]。该技术具有空速高、目标产物选择性好、原料适应性强、催化剂稳定性高,以及运行成本较低的特点,截至2022年底,国内已授权南京诚志清洁能源有限公司、山东阳煤恒通化工股份有限公司、久泰能源(准格尔)有限公司、江苏斯尔邦石化有限公司和吉林康乃尔化学工业股份有限公司等厂家。

图3 MTO/OCP技术流程[16]Fig. 3 MTO/OCP technology process[16]

1.3 DMTO-II技术

为进一步提高低碳烯烃选择性,降低甲醇单耗,中国科学院大连化学物理研究所(以下简称“大连化物所”)于2010年在第一代甲醇制烯烃(DMTO)技术基础上成功开发了第二代甲醇制烯烃(DMTO-ⅠⅠ)技术,并于2014年完成工业应用。DMTO-ⅠⅠ与DMTO技术相比最主要的特点是耦合了碳四及以上烃转化反应器[21-22],其技术流程见图4。由图4可知,DMTO-ⅠⅠ技术工艺流程包括MTO主反应器和碳四及以上烃裂解反应器,创新的双功能SAPO-34基催化剂,既能应用于甲醇制烯烃反应,又能应用于高碳烯烃裂解反应,且积炭失活催化剂共用一台再生器。DMTO-ⅠⅠ装置中,产品气中分离得到的副产物碳四及以上烃循环到碳四及以上烃裂解反应器,裂解得到主产物乙烯和丙烯。由于MTO反应和碳四及以上烃裂解反应的产物组成基本一致,且分布相近,因此可以共用一套分离系统。截至2022年底,DMTO-ⅠⅠ技术共有两家获得授权,蒲城清洁能源化工有限责任公司MTO装置2014年投产,天津渤化化工发展有限公司MTO装置2022年投产。

图4 DMTO-II技术流程[21]Fig. 4 DMTO-II technology process[21]

1.4 混合碳五回炼+预积炭技术

混合碳五回炼+预积炭技术是在MTO装置的基础上,增加混合碳五回炼管线,主要原料来自MTO烯烃分离后的混合碳五。混合碳五经过汽化加热后,返回MTO装置再生催化剂输送管或者预反应器中,与高温再生催化剂接触,MTO催化剂作为酸性催化剂,对混合碳五具有裂解作用,可以将其转化为乙烯和丙烯,同时也存在部分副产物,如低碳烷烃、高碳烯烃和焦炭等。由于再生MTO催化剂温度较高(通常大于600 °C),因此混合碳五裂解反应效率高,无需外部供热。同时,烯烃裂解反应为吸热反应,反应后再生催化剂温度降低,返回MTO反应器可抑制MTO高温副反应[23-27]。混合碳五回炼+预积炭技术具有如下特点:(1)将MTO副产混合碳五裂解为乙烯和丙烯;(2)混合碳五与高温再生催化剂接触,会发生积炭反应,该积炭可以替代MTO反应诱导期中的甲醇积炭,降低甲醇消耗量,同时也缩短MTO反应诱导期。此外,混合碳五生焦形成的积炭与甲醇积炭不同,其中含有更多的活性烃池物种,有利于提高MTO反应中乙烯和丙烯选择性。

北京低碳清洁能源研究院(以下简称“低碳院”)专利[23]公开了一种有机含氧化合物制低碳烯烃与碳五及以上烃催化裂解耦合工艺,其装置见图5。

图5 MTO与混合碳五催化裂解耦合工艺装置[23]Fig. 5 Coupled process equipment of MTO and mixed C5 catalytic cracking[23]

该工艺不单独设置反应器,而在再生催化剂输送管线下部设置混合碳五进料管,利用再生催化剂热量裂解部分混合碳五,提高乙烯和丙烯收率。该技术首次在国能包头煤化工有限责任公司180 × 104t/a MTO工业装置使用,甲醇单耗降低0.02~0.03 t/t,属于“首台(套)”示范工程,具有投资低、见效快和回报高的特点。该MTO装置主要改造项目包括:增加一条位于辅助燃烧室的混合碳五储罐到MTO反再系统的输送管线,增加一个再生催化剂输送管线的侧线阀,增加一个压力调节阀,增加一个调节混合碳五流量的质量流量计。改造费用(含人工费)低于20 × 104CNY,2020年核算创造经济效益超过1000 × 104CNY。该MTO装置可能存在催化剂积炭分布对MTO反应性能影响极大的问题,因此要确保催化剂内部和外层积炭区域分布均匀,理论上采用直链的碳四烯烃或碳五烯烃效果最佳,然而MTO装置副产混合碳五中异构碳五组分占比达到50%以上,碳六及以上混烃比例也较高,正戊烯不到7%,因此分子尺寸整体更大,进入分子筛孔道困难,可能在分子筛外表面积炭富集,从而影响预积炭效果。

1.5 MTO副产混合碳五利用工艺路线对比

现有的MTO副产混合碳五利用技术均以裂解增产丙烯和乙烯为主要目的,依然是MTO技术的延伸,各技术工艺路线对比见表3。OCC和OCP技术采用固定床反应器,其催化剂一般采用ZSM-5基催化剂,裂解活性高,作为单独的催化裂解装置,处理能力强,适用于大规模混合碳五利用场景,可以与MTO装置配套使用,也可以混合处理MTO副产混合碳五和石化行业混合碳五。DMTO-ⅠⅠ技术与MTO主反应装置共用再生器和烯烃分离系统,采用相同的SAPO-34基催化剂,可以降低固定投资,简化流程,但是混合碳五在SAPO-34基催化剂上生焦快,催化剂需要不断再生,剂耗和生焦率较高。MTO与混合碳五回炼+预积炭耦合工艺加装混合碳五回炼管线与MTO反应单元串联,将再生催化剂输送管线作为反应场所,固定投资极低,混合碳五回炼采用再生后的MTO催化剂,优势是降低MTO反应生焦率,缺点是原料处理量低,同时裂解产物再次经过MTO反应器,增加了副反应的发生概率,因此整体的甲醇单耗降低效果不如前三者。

表3 MTO副产混合碳五利用技术工艺路线对比Table 3 Comparison of process routes of utilization technology of mixed C5 as by-products in MTO

碳四混烃作为MTO副产物,与混合碳五类似,常用的利用途径也是用于裂解制乙烯和丙烯。随着对碳四混烃组分认识和研究程度的加深,更多的高值化利用途径得到开发,例如碳四混烃制1-丁烯、甲基叔丁基醚(MTBE)和2-丙基庚醇(2-PH)等[28]。以2-PH为例,其在2021年的价格一度突破1.3 × 104CNY/t,最低稳定在0.8 × 104CNY/t。1-丁烯可以作为乙烯共聚单体,价值高于乙烯和丙烯,碳四混烃制2-PH路线与碳四混烃裂解制乙烯和丙烯相比,也具有更高的经济价值。由此可见,不局限于裂解增产丙烯和乙烯,MTO副产混合碳五的综合利用也需要综合考虑投资、技术成熟度、经济性以及抗市场波动性,发展多元化路线。

2 混合碳五潜在高值化利用技术

2.1 混合碳五醚化制汽油调和剂技术

甲基叔戊基醚(TAME)是良好的汽油调和组分,主要生产工艺是催化裂化醚化,碳五烯烃是主要生产原料,其中的活性反应组分是叔戊烯[29]。研究表明调和汽油中掺入10% TAME时,汽油的辛烷值提高2~3个单位[30]。MTO副产物混合碳五富含异构碳五烯烃(30.8%,见表1),是潜在的醚化反应原料。部分MTO项目配套甲醇合成装置,可以提供醚化原料甲醇。另外TAME和甲基叔丁基醚(MTBE)的反应原理和工艺相近,甚至某些工艺可实现联产,部分MTO项目已经配套MTBE生产单元[28],若增加TAME生产单元或改造MTBE生产单元将大幅降低固定投资。

碳五作为原料生产TAME的技术较为成熟,国内外已经普遍实现工业化。国外TAME合成工艺主要有美国CDTECH公司的CDTAME工艺、CDETHEROL工艺和DCⅠSOTAME工艺,美国UOP公司的ETHERMAX工艺,以及美国ARCO公司的深度醚化工艺[31-32]。CDTAME工艺是应用最广泛的醚化技术,典型的CDTAME醚化工艺主要有3个单元:加氢预处理除二烯烃、与甲醇醚化反应,以及催化精馏反应,其原料异戊烯的转化率达到95%。CDETHEROL工艺对CDTAME工艺进行了改进,主要特点是烯烃醚化活性更高,并具有双烯选择性加氢和非活性烯烃异构化活性。DCⅠSOTAME工艺则是将碳五烯烃异构化过程加入到CDETHEROL工艺中,将正戊烯异构为异戊烯,进一步提高TAME的产率。UOP公司的ETHERMAX工艺将常规固定床MTBE工艺与美国KOCH公司开发的专用反应蒸馏技术相结合,异戊烯转化率由传统工艺的70%提高到90%以上,另外该工艺的特点是原料适应性强,原料组成变化时对应生成不同规格的产品。该工艺可以单独生产MTBE、乙基叔丁基醚(ETBE)和TAME 3种产品,还可以联产MTBE和TAME。ARCO公司的深度醚化工艺适用于联产MTBE和TAME,装置采用两个固定床反应器串联的方式,甲醇与碳四~碳五物料混合进入反应器。联产工艺的关键是控制异丁烯和异戊烯原料混合比例,使联产反应效率最高,MTBE和TAME总收率最高。

国内在该领域的技术研发起步稍晚,开发催化裂化轻汽油醚化工艺的代表性单位包括中国石油抚顺石油化工有限公司[33]、中国石油天然气股份有限公司石油化工研究院[34-35]和中国石化集团齐鲁石油化工公司[36]。其中,中国石油天然气股份有限公司石油化工研究院开发的LNE系列工艺,已经在中国石油天然气股份有限公司兰州石化分公司、中国石油天然气股份有限公司呼和浩特石化分公司、中国石油天然气股份有限公司华北石化分公司和中国石油天然气股份有限公司吉林石化分公司成功实现工业应用,工业装置运行状况显示,该工艺技术成熟稳定,综合性能处于国际先进水平。以中国石油天然气股份有限公司兰州石化分公司的催化裂化轻汽油醚化工艺为例[37](图6),该工艺采用HK-75 °C轻汽油为原料,采用S54大孔强酸性阳离子交换树脂为催化剂,以膨胀床反应器进行单次醚化反应,不需要专门的预处理单元,催化剂寿命一般为3~6个月,醚化后的汽油产品研究法辛烷值(RON)可至少提高1.8个单位。

图6 催化裂化轻汽油醚化LNE-1工艺流程[37]Fig. 6 LNE-1 process of catalytic cracking light gasoline etherification[37]

2.2 混合碳五分离高纯异戊烯技术

异戊烯是重要的化工中间体,通常来源于混合碳五。混合碳五组成复杂,组分沸点接近,常规的分离方法无法得到高纯度单一组分。醚化-分离-醚裂解是制备高纯度异戊烯的可行途径,具有生产条件缓和、产品纯度高和收率高的特点[38-40]。典型的异戊烯制备工艺流程见图7,混合碳五首先经过水洗和加氢预处理,避免杂质及二烯烃对催化剂的毒化作用,通过醚化反应和催化蒸馏单元得到TAME,TAME经过分离精制后流入醚解装置,分解为主要组分为异戊烯的混合戊烯,之后送入异构化装置,将其他种类的戊烯异构化为异戊烯,最后经过精制单元得到高纯异戊烯(99%)。早在20世纪80年代,国外就开始利用乙烯副产碳五馏分中的2-甲基-1-丁烯和2-甲基-2-丁烯,通过醚化耦合醚解工艺制备高纯异戊烯。20世纪90年代,国内的抚顺石油学院(现辽宁石油化工大学)、中国石油化工股份有限公司石油化工科学研究院和中国石化集团齐鲁石油化工公司等单位相继开展了TAME合成研究。2001年,中国石化上海石油化工股份有限公司建成国内首套0.1 × 104t/a异戊烯示范装置。为进一步优化碳五资源的综合利用,2011年,中国石化上海石油化工股份有限公司新建1 × 104t/a异戊烯装置,异戊烯装置总收率超过90%,产品纯度大于99.8%[40]。国内高纯度异戊烯2020年价格达到1.1 × 104CNY/t,2022年首次实现产品出口,大幅提升了碳五的经济价值。

图7 高纯异戊烯制备工艺流程[40]Fig. 7 Preparation process of high purity isopentene[40]

2.3 甲醇与混合碳五芳构化制芳烃技术

芳烃可以作为制造各种化学产品的原料,还可以作为溶剂、润滑剂和燃料[41]。将工业副产碳五芳构化转化为芳烃,可以提高副产物经济性,同时也为芳烃生产提供新的原料来源。中石化上海院公开了一系列有关工业副产碳五制备芳烃的催化剂及方法的专利[41-44],创新点是对芳构化催化剂进行后处理,改善分子筛扩散能力,引入金属物种调变酸性质,提高催化剂的活性和稳定性。实例显示,当采用戊烷20.2%、戊烯79.8%的富烯烃碳五为原料,原料转化率和芳烃收率均随温度升高、空速下降而增大,但对压力不敏感,最佳情况下,原料转化率为79.3%,芳烃收率为50.2%[42]。

清华大学魏飞教授团队致力于碳一原料制芳烃技术的开发[41],在此基础上,该团队设计开发了流化床甲醇与碳五~碳六非芳共炼生产芳烃技术[45-50],为低附加值碳五的利用提供了经济可行的解决方案。该技术耦合甲醇芳构化的放热特性和碳五~碳六非芳烃脱氢环化制芳烃的吸热特性,实现了热量互补,大幅降低了能耗。

2.4 甲醇与混合碳五共裂解制低碳烯烃技术

甲醇与高碳烯烃还可以发生共裂解反应。邹徽等[51]研究了碳二~碳八烯烃与甲醇共裂解过程的反应网络与反应动力学。当直链α-烯烃单独进料,其中碳三~碳五烯烃主要发生叠合-裂化反应,碳六~碳八烯烃主要发生裂解反应;当甲醇与碳二~碳六烯烃共进料时,低空时下甲基化反应占主导,随着空时增大,叠合-裂化反应加剧;当甲醇与碳七~碳八烯烃共进料时,碳七~碳八烯烃裂解反应活性高,主要为烯烃的单分子裂解反应,甲醇主要与其裂解产物发生甲基化反应。甲醇与髙碳烯烃共裂解主要有以下优势:烯烃催化裂解和甲醇转化为烯烃分别是吸热和强放热反应,两者共进料耦合反应可以实现热量互补;甲醇转化的烃池物种可以促进烯烃转化;甲醇转化过程中产生的水与活性烃类发生竞争反应,可抑制催化剂积炭,延长催化剂使用寿命。但是,该研究只研究了直链α-烯烃与甲醇的耦合反应,没有研究异构碳五烯烃与甲醇的反应效果。

胡浩等[52]研究了甲醇与丁烯/戊烯共进料时的反应特性。结果表明,甲醇与戊烯共进料相对于甲醇与丁烯而言,可以更有效地减少反应体系热效应;采用H-ZSM-5催化剂,甲醇与丁烯/戊烯耦合反应的最佳温度为420~500 °C,升高温度可同时提高甲醇转化率和丙烯选择性;空时对甲醇与丁烯/戊烯耦合反应影响较大,减小空时可有效减少副产物烷烃和芳烃的生成,并提高了丙烯/乙烯质量比,但当空时过小时,目标产物丙烯生成量减小,丙烯选择性降低,故应根据实际生产需要选取合适的空时;甲醇与丁烯/戊烯耦合反应时,相比各自单独进料,可明显减少副产物烷烃和芳烃的生成;醇烯比增大能够提高丙烯选择性,但同时戊烯转化率也会降低,应综合考虑两方面因素选取合适的进料比例;烯烃异构体对反应影响较小,不同异构体烯烃与甲醇共进料,在相同的实验条件下都有相似的产物分布。

吴文章等[53]研究了甲醇与戊烯/己烯共进料时的反应特性。结果表明,戊烯/己烯首先迅速发生甲基化和裂解反应,形成相对稳定的碳三~碳六烯烃,碳三~碳六烯烃作为“烯烃池”物种,在酸性位的作用下发挥“自催化”效果,进一步发生叠合和裂解反应生成乙烯和丙烯等主产物。与此同时,“烯烃池”物种也发生芳构化反应和烯烃加氢反应,生成甲苯、二甲苯和烷烃等副产物。

以上混合碳五潜在高值化利用技术考虑了混合碳五的组分特点。戊烯醚化制TAME和醚化-分离-醚裂解纯化异戊烯路线技术成熟,工业应用多,可以充分发挥MTO副产混合碳五中单烯烃,尤其是异戊烯含量高的特点。此外,还可以与现有混合碳五裂解工艺配合,首先通过醚化工艺分离混合碳五中的异戊烯,剩余部分催化裂解增产丙烯和乙烯,实现“吃干榨净”。甲醇与混合碳五共进料反应利用甲醇转化反应和碳五裂解反应热量互补的特点,实现了低能耗和高收率的耦合工艺,可在现有的混合碳五催化裂解工艺基础上应用。

3 结语与展望

煤基甲醇制烯烃副产混合碳五以单烯烃为主,石油化工副产混合碳五以二烯烃为主,因此两者存在不同的利用途径。国内MTO装置规模小(多为60 × 104t/a)、布局分散,副产混合碳五无法发挥规模优势。可行的混合碳五利用途径是依托MTO产业链,以催化裂解增产丙烯和乙烯为主,作为MTO装置的配套单元。该类型成熟的工业化技术包括UOP公司OCP技术、中石化上海院OCC技术、大连化物所DMTO-ⅠⅠ配套烯烃裂解技术,以及低碳院混合碳五回炼+预积炭技术。采用以上不同技术,混合碳五转化率不同,乙烯和丙烯收率不同,可以降低MTO装置整体甲醇单耗0.03~0.50 t/t。近年来,乙烯和丙烯价格维持低位,混合碳五裂解制乙烯和丙烯的经济性下降,因此需要开拓多元化利用路线。针对MTO副产混合碳五的组分特点,可行的路线包括戊烯醚化制TAME和醚化-分离-醚裂解纯化异戊烯等;针对混合碳五裂解与甲醇反应热量互补的特性,开发甲醇与混合碳五共进料耦合技术,根据催化剂不同可主产芳烃或低碳烯烃。为最大化MTO副产混合碳五的经济价值,建议首先预分离得到占比最多的异戊烯,剩余部分根据产品布局,作为烯烃裂解原料增产丙烯和乙烯,或作为烯烃芳构化原料生产芳烃,剩余部分还可作为汽油添加组分。

要实现煤基混合碳五的高值化利用,还面临诸多挑战:一是煤基混合戊烯按照石油工业《工业裂解碳五》(SH/T 1789—2015)标准,归类为燃料,需在生产环节征收高额消费税,限制了以煤基混合戊烯为原料的下游化工行业发展,2019年政府出台了《煤基混合戊烯》(GB/T 37177—2018)标准,但现行的税收标准没有变更;二是国内MTO单套装置产能低、布局分散,导致利用副产混合碳五的经济性较低。展望未来,从政策上,应加大对煤基混合碳五利用的支持力度,通过修改税收政策等方式,促进其向作为精细化工原料的方向发展;从技术创新上,应加强煤基混合碳五利用技术的研发,实现其工业应用,并优化产品结构和提高效益;从资源整合上,应统一规划,鼓励集中建设与统一处理碳五资源,形成规模优势;从市场开发上,应积极开发煤基混合碳五的下游终端产品,提高其利用价值。