高温矿井制冷降温管网解算及优化方法研究

2024-04-08张雅婷刘尚明简俊常秦志华陈超扬

马 砺 ,张雅婷 ,刘尚明 ,简俊常 ,秦志华 ,刘 恒 ,陈超扬

(1.西安科技大学 安全科学与工程学院, 陕西 西安 710054;2.兖煤菏泽能化有限公司 赵楼煤矿, 山东 菏泽 274705)

0 引 言

随着煤矿开采深度的增加[1],矿井热害问题逐渐严重[2]。矿井常采用井下集中制冷降温系统,将制冷机组的冷冻水通过管网输送至降温地点空冷器进行降温[3]。制冷降温系统中冷冻水在输送过程中受管道布置、管径和长度等因素的影响,存在末端冷量供给不足[4],制冷效率低[5]等问题。

国内外学者分别对管网水力特性、压力损失和系统优化进行研究。魏立杰等[6]、郑进福等[7]基于节点分析法分析各管段阻力分布。RAHIMI 等[8]引入基图和余数图,通过计算管道流量和水头损耗来确定管道直径。窦明等[9]基于图论原理定量研究水量平衡关系,得到不同工况下最佳水系连通方案。SABZKOUHI 等[10]分析了管网节点需求、管道摩擦系数、泵扬程与管网水力特性的关系。CHICHERIN 等[11]研究了管道中水的压力、密度、速度等对供热管网的阻力影响,得出改变管道粗糙度可显著减小水力损失。CHANG 等[12]利用海曾威廉系数和水力损失值来寻找敏感度高的管段。当管网流量供给不平衡会造成区域冷热不均,离心泵与管网不匹配会造成泵可靠性降低和故障多发等问题。由世俊等[13]分析了阀门开度和水泵转速对管网动态响应时间的影响。HONG 等[14]提出将单个泵特性曲线与管网水力特性曲线联合优化管网水头和流量。高铁军等[15]建立了阀门-管网拓扑模型,评估和识别关键阀门,提高了阀门可靠性。周璇等[16]动态优化了供热系统热水循环泵的运行频率和各支路电动调节阀的开度降低系统运行能耗。

降温系统冷冻水管路随着采掘范围增加距离变长,管网复杂造成末端需冷区域冷量供给不足。笔者以赵楼煤矿井下制冷降温管网为例,基于图论原理建立管网拓扑模型,计算节点流量和阻力,得到管网水力和热力特性,提出降温管网优化方法。

1 制冷降温管网解算

1.1 水力计算方法

冷冻水通过制冷管网由制冷机组输送到各末端需冷地点,管网输送阻力损失主要包括沿程阻力损失和局部阻力损失2 部分[17]。

沿程阻力损失按式(1)计算:

管路中总阻力、管路阻抗和流量是管网水力计算中的重要参数,也是水力平衡性的重要指标。管路阻抗大小取决于管道长度、管径、局部阻力系数等[18],但在管路设计完成后,管路阻抗是固定值,管路总阻力随流量变化而变化。

1.2 热力损失计算方法

管网中冷冻水流动时冷量损失主要包括传热损失和水阻摩擦损失2 部分[19]。传热损失指冷冻水与周围环境进行对流换热损失的冷量,取决于管道热阻以及管道内冷冻水温度与周围环境温度的温差。管网包括供水管道与回水管道,供水温度低于回水温度,而供水管的冷量损失决定了末端冷量供给。水阻摩擦损失指冷冻水输送过程中摩擦生热导致冷冻水温度升高,最终以热的形式耗散在冷冻水中引起温度升高。

管网传热温升:

式中: Δtf为传热温升,℃;A为单位管道温升,赵楼煤矿制冷管道为聚氨酯发泡保温无缝钢管,经计算,单位管道温升取值为0.001 ℃/m。

水阻摩擦温升由焦耳-汤姆逊效应[20]计算:

式中: Δtw为水阻摩擦温升,℃; Δp为单位长度管道的阻力损失; µ为摩擦升温系数,取2.4×10-7℃/Pa。

对于管道长度L的管段单位面积总冷量损失:

式中:q为传热冷量损失,kJ/(s·m2); ρ为水密度,取1 000 kg/m3; Δt为管道总温升,℃;CP为水的定压比热容,取4.28 kJ/(kg·℃)。

总冷量损失为

式中:Qr为总冷量损失,kJ/s。

由式中可看出,决定管网冷量损失的参数包括管长、管径、流速和管段温升。

2 高温矿井制冷管网优化分析

2.1 赵楼井下制冷管网概况

赵楼煤矿采用井下集中式制冷降温系统,冷冻水管网布置如图1 所示。井下有东部和中部2 个制冷硐室,各有1 台KM3000 型制冷机运行,制冷功率为6.6 MW,单台制冷机可提供流量为0.04 m3/s 的3 ℃冷冻水。东部制冷硐室为七采区供冷,中部制冷硐室为五采区供冷。矿井目前安装制冷管路约40 000 m,采用聚氨酯发泡保温无缝钢管,管路连接处使用保温海棉进行处理。

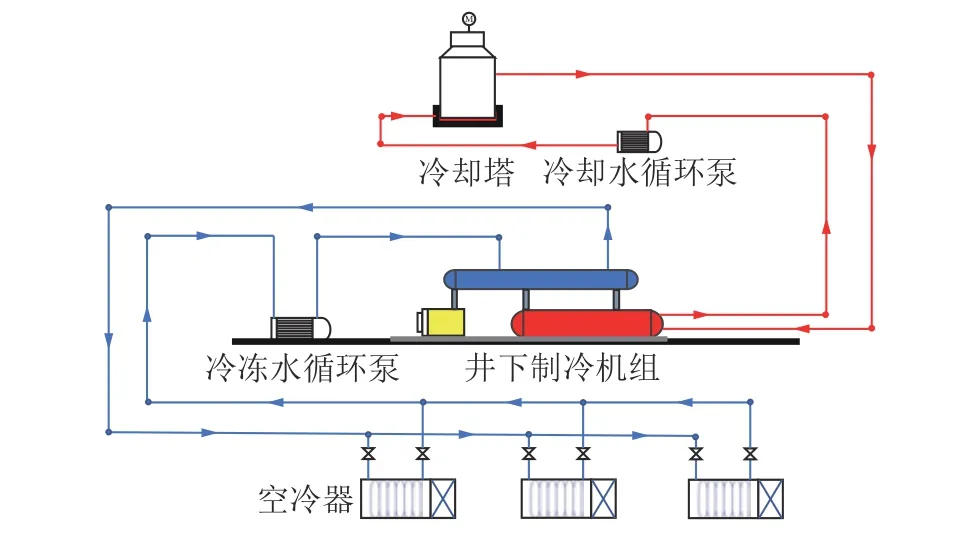

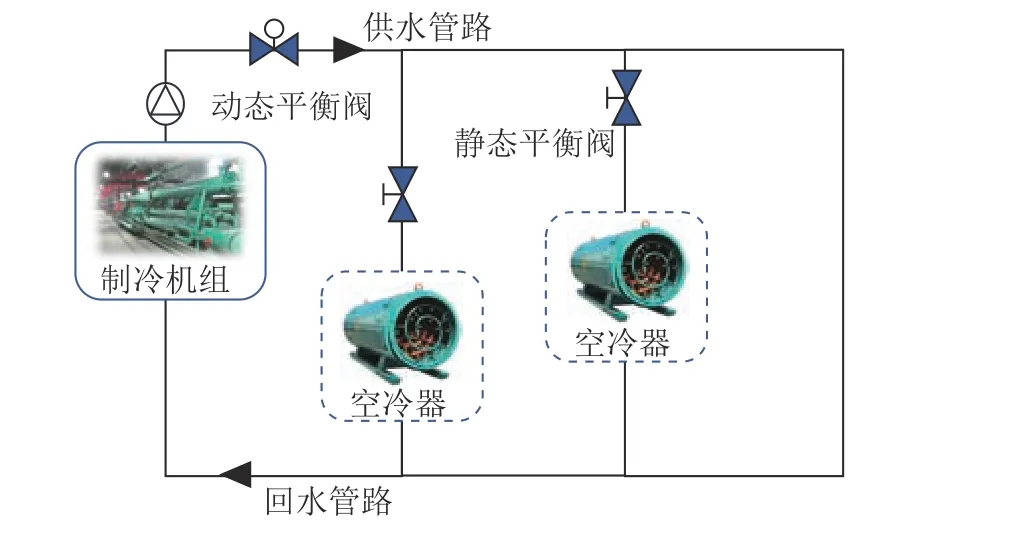

井下集中制冷降温系统原理如图2 所示。制冷机组产生的冷冻水经输冷管路送至末端空冷器实现对风流降温,冷冻水经过空冷器后沿回水管返回至制冷机组,形成冷冻水循环。

图2 井下集中制冷系统原理Fig.2 Schematic of downhole centralized refrigeration system

降温系统建成初期,工作面降温幅度在6 ℃左右,降温效果良好。随着矿井开采范围扩大,需冷区域增大,造成制冷机组与热交换器之间的距离增加,输冷管道较长,沿程阻力增大,管路中含有各种产生局部损失的管路元件,局部阻力增加;水头压力变化和冷冻水沿程冷损增加,制冷效果差,需要优化管网系统。

2.2 管网拓扑模型

根据赵楼煤矿井下制冷降温管网布置图,建立了与之对应的拓扑模型,管网模型包括节点与管段。各末端支路依次编号,节点之间通过管段连接,节点为管段产生流动损失的位置,如图3 所示。

图3 赵楼煤矿降温管网拓扑图Fig.3 Cooling pipe network topology diagram of Zhaolou Coal Mine

为方便管网水力和热力特性辨识,对管网系统模型进行适当简化:①冷水机组及水泵等制冷机房设备合并作为管网的1 个节点;②对于相邻且中间无节点的管道,均视为同一管道简化处理;③冷冻水系统是闭式循环,回水管和输水管对偶,管网节点既代表输水管节点也表示回水管节点。

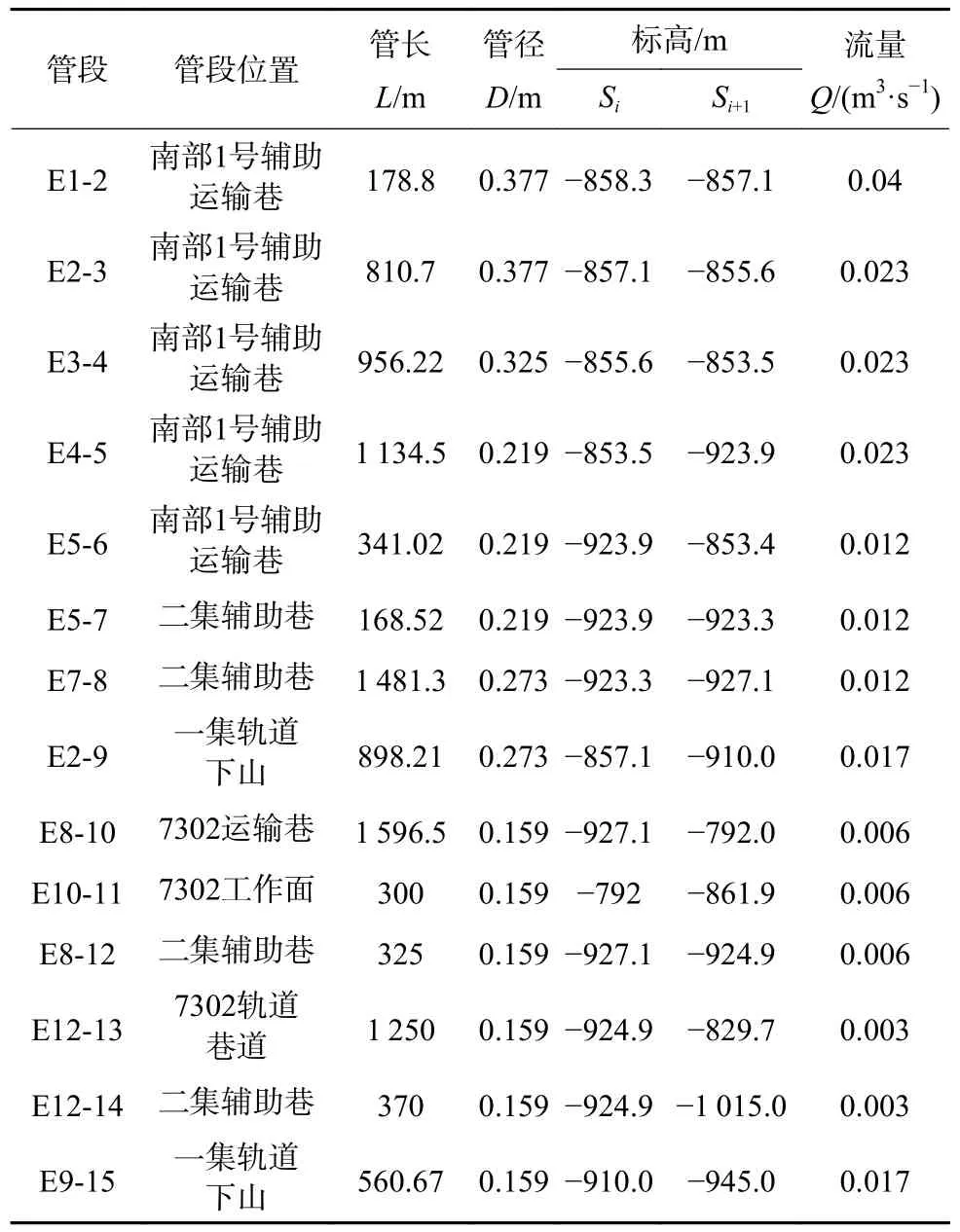

七采区降温管网有1 个冷冻水源,即东部制冷机组(E1),冷冻水流量0.04 m3/s。输水管网共有15个节点,14 根管段。主要输水管为沿南部1 号辅助运输大巷和二集辅助巷布置的管道。管网基本信息及设定见表1。

表1 七采区降温管网信息Table 1 Information of cooling pipe network in Seventh mining area

五采区降温管网有1 个冷冻水源,即中部制冷机组(M1),冷冻水流量0.04 m3/s。输水管网共有15个节点,14 根管段。管网基本信息设定见表2。

表2 五采区降温管网信息Table 2 Information of cooling pipe network in Fifth mining area

2.3 水力特性分析

2.3.1 流量分布

由图3a 知,当东部制冷硐室(E1) 的节点流量为0.04 m3/s 时,七采区降温系统处于稳态水力变化中,冷冻水从东部制冷硐室流出沿南部1 号辅助运输大巷在节点E2 分别向管段E2-3-4-5 和E2-9 供水,流量为0.023 和0.017 m3/s。在节点E5 分别流向E5-6 和E5-7-8,其中E5-7-8 是布置在二集辅助巷流向工作面的支管,流量为0.012 m3/s。在节点E8 处冷冻水流向7302 工作面,其中管段E8-10、E8-12 流量为0.006 m3/s,管段E12-13、E12-14 流量是0.003 m3/s。流入工作面冷冻水流量小于0.008 m3/s,主要原因是主管E2-3-4-5 管径逐渐缩小,同时在支路分流的作用下,远离制冷硐室的节点E10、E11、E13 流量偏小;而E2-9 管径较大,导致大量冷冻水流向一集轨道下山巷道。

五采区管网对5304、5305、5309 工作面进行降温,如图3b 所示,主管是布置在南部2 号辅助运输大巷中的M1-2-3-5,供水管路支管较多。当中部制冷硐室(M1)节点流量为0.04 m3/s 时,流入5305 运输顺槽冷冻水流量为0.001 m3/s,3 个工作面输水流量均小于0.005 m3/s,主要是管网支管多,串联布置时,靠近制冷硐室的支管流入的冷冻水流量较大。

2.3.2 管网阻力损失

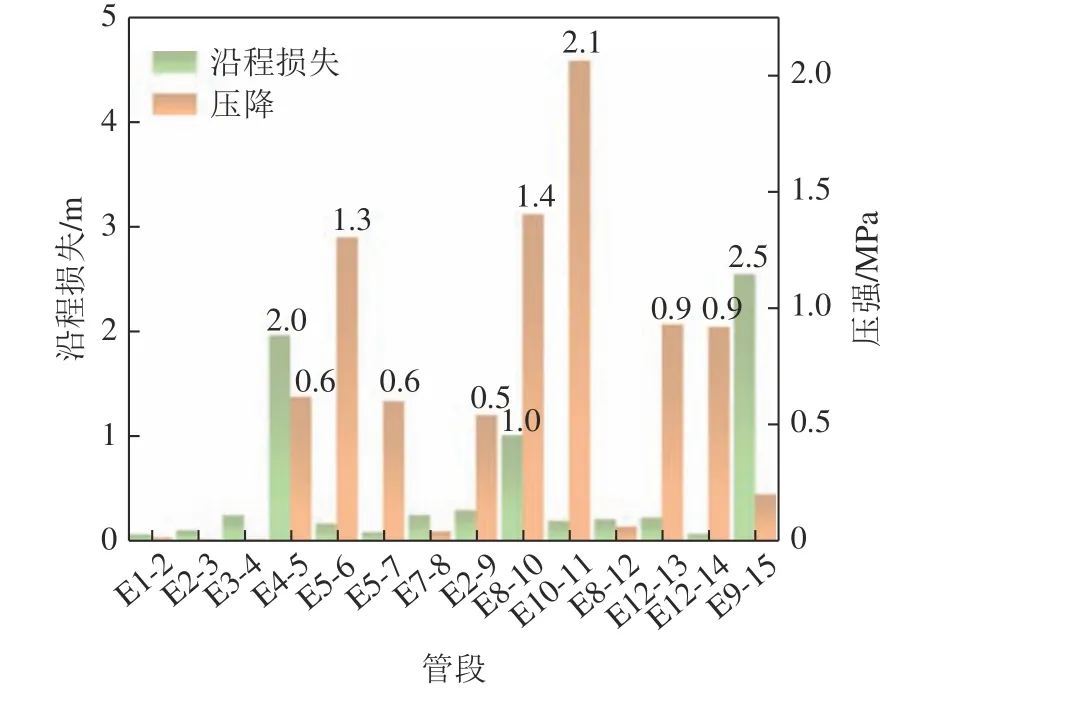

七采区管网总长度达20 700 m,管段管径为0.159~0.377 m 不等,如图4 所示,沿程总损失为7 m,E2-3-4-5 管段流量不变,管长分别为810.7、956.2、1 134 m,管径由0.377 m 缩小至0.219 m,冷冻水流速增加,沿程损失分别为0.10、0.24、1.96 m,千米管长损失为0.12、0.25、1.74 m。当冷冻水流量不变时,管径变化导致管道水流速变化时,千米管长损失也随之变化;而冷冻水在管道中流经的长度越长时,沿程损失越大。七采区局部损失共0.093 m,主要由弯管、三通、变径管产生。节点E2、E5、E8、E12 是三通分流处,E3、E4 为管段变径处,E15 为弯管。局部损失最大节点为E15,损失0.036 m,原因是管径偏小,当冷冻水流量较大时,造成局部损失大。

图4 七采区管网损失Fig.4 Loss of pipe network in Seventh mining area

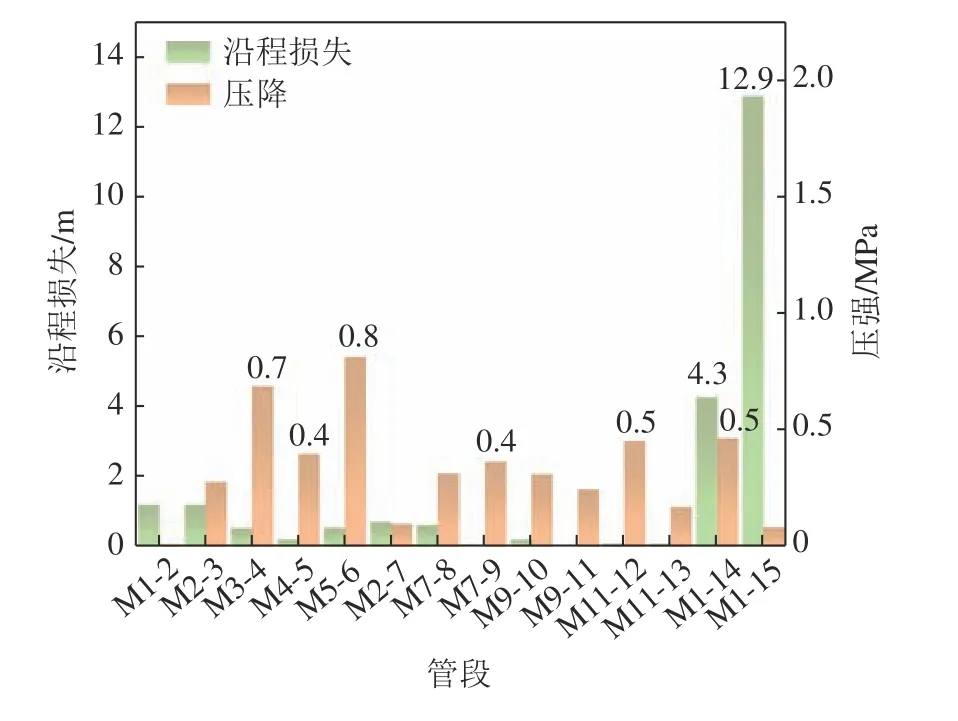

五采区管网总长度约18 400 m,沿程总损失22.7 m,如图5 所示。沿程损失集中在M1-14、M1-15,分别为4.29、12.9 m;冷冻水在节点M1 分别向管段M1-2、M1-14、M1-15 供水,千米管长损失为1.97、5.02、10.43 m;其中M1-14、M1-15 冷冻水流速较大,分别为0.18、0.26 m/s,说明当冷冻水流速越大、管径过小时,单位管长损失越大。五采区中产生局部损失的管道附件多,M1、M2、M3、M5、M7、M9、M11均为三通分流处,局部损失均小于0.001 m,原因是冷冻水流量小,流速较小,局部损失少。

图5 五采区管网损失Fig.5 Loss of pipe network in Fifth mining area

井下制冷降温管网中压降较大的管段有E5-6、E8-10、E10-11、E12-13、E12-14,分 别 为1.3×106、1.4×106、2×106、9.2×105、9.3×105Pa,位于二集辅助巷和7302 工作面。此管段两端节点高差分别为70.5、135.1、69.9、90.2、90.5 m,管路之间的高差造成冷冻水流经时所需能量大,管段压降增大。

2.4 热力特性分析

2.4.1 管网温升变化

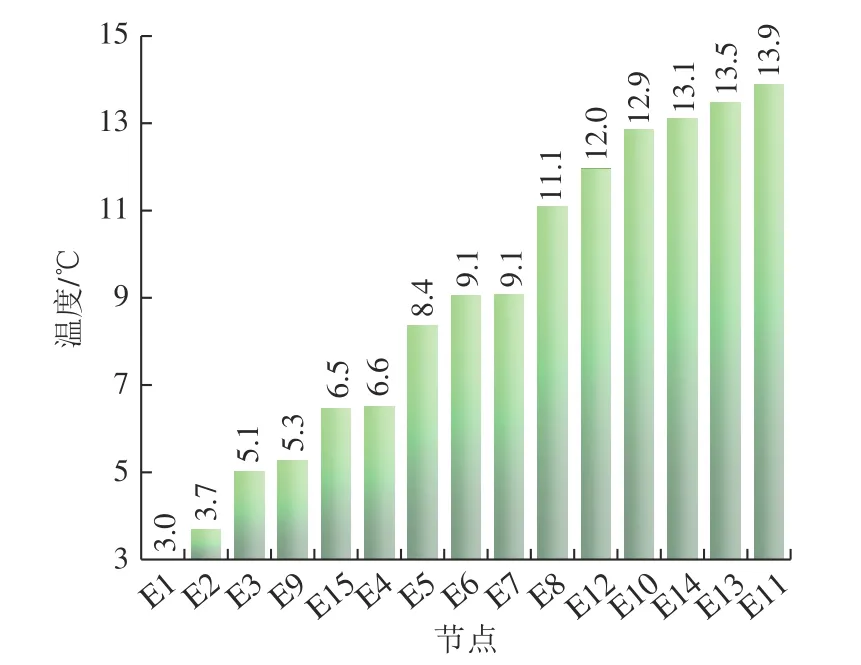

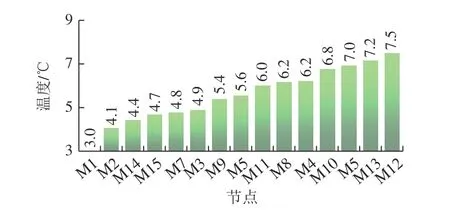

赵楼煤矿降温系统每千米温升在2~4 ℃,其中七采区温度变化大,主要原因是七采区需冷区域与东部制冷硐室距离远、沿程损失大,末端温度较高,如图6、图7 所示。

图6 七采区温升Fig.6 Temperature rise in Seventh mining area

图7 五采区温升Fig.7 Temperature rise in Fifth mining area

当制冷硐室冷冻水输/回水温度3 ℃/16 ℃时,七采区降温管网各节点温度变化较大,节点E11 在7302 工作面上,距离制冷硐室最远,输水长度6 700 m,冷冻水温度高达13.9 ℃;节点E13、E14 温度大于13 ℃,布置在7302 轨道巷、七采区辅助巷附近,输水长度大于5 000 m,温升0.75 ℃/100 m;管道虽有保温处理,但沿程传热损失大,末端换热器输水温度高、降温效果不佳。五采区降温系统各节点温度变化较小,平均温升3 ℃;温度较高的节点M11、M8、M4、M10、M6、M13、M12 在树状管网末梢,输水温度大于6 ℃,位于5304、5305、5309 工作面,输水距离超过2 000 m,沿程热损失大,温升0.12 ℃/100 m。

2.4.2 冷量损失分析

管网中冷量损失大的管道集中在七采区,多个管道冷量损失大于105J/s,其中管道E1-2-3-4-5 为主管道,水流速度快,管道温升大,冷量损失大;管道E7-8、E2-9 输送距离大于1 000 m,冷冻水传热损失较大,造成冷量在输送过程中散失。见表3,七采区管网冷量损失1.08×106J/s,五采区管网冷量损失1.4×105J/s,总冷量损失1.22×106J/s。

表3 系统冷冻水管道冷量损失Table 3 Cooling loss of system chilled water pipeline

七采区管网冷量损失占总冷量损失的88.51%,这是由于管网输水范围大距离远,造成管路温升大。五采区管网各工作面比较集中,冷冻水能有效供给到需冷地点,降温效果良好。摩擦冷量损失和传热冷量损失分别为5.39×105、6.805×105J/s。

2.5 实测数据对比

结合赵楼煤矿降温管网2022 年7 月末端空冷器入口冷冻水流量、温度实测数据,见表4。管网冷冻水实际流量低于计算值,主要原因是冷冻水在管道中流动时会有一定的损耗和流失,同时管道使用时间较长,管内存在沉淀物等导致水流量下降,实际测量数据偏低。管网冷冻水入口温度较计算值高2~3 ℃,这是由于冷冻水管网在管路连接处采用保温海绵,其冷量损失较大;同时管网冷量损失受多种因素影响,如流量、管长、管径等,实际冷冻水流量偏低也是造成管网冷冻水温度升高的原因。

表4 空冷器入口水流量、温度实测数据Table 4 Measured data of inlet water flow and temperature of air cooler

3 管网优化方法

3.1 阀门调节

在制冷降温管网中,由于支路较多、各个末端空冷器串联布置,当某些支路或空冷器流量调节时会引起系统冷冻水流量改变,其他设备的流量也随之发生改变,偏离设计要求,导致管网系统处于动态水力失衡状态。造成冷冻水流量不受控的现象,对制冷效果造成了巨大影响。

在管网中,各末端空冷器的流量取决于管网阻力特性系数。系统任一管段阻力特性发生变化,位于该管段之后的区段流量成一致性变化[21]。采用安装水力平衡阀来解决管网水力失调问题,将动态平衡阀设在供水总管路上、静态平衡阀设在供水支路上(图8)。阀门的直接调节对象为冷冻水流量,如果流量比目标流量小,则加大阀门开度使出流量增大,反之则减小阀门开度。

图8 阀门调节流程Fig.8 Valve regulation flow

在降温管路中使用静态平衡阀对支路阻力进行调节,测量阀门前后压降变化,根据阀门开度计算调节后支路流量,使空冷器的流量达到设计值,调节后不随意改变阀门开度,实现系统的静态水力平衡。当管路总流量发生变化,由于动态平衡阀的恒定流量作用,末端设备的流量保持不变[22],即空冷器的实际流量不受其干扰,实现动态水力平衡。

阀门调节优化管网运行后,七采区降温系统调整了管网流量(表5),增加了由东向西的输水量,流入7302 工作面冷冻水流量为0.009 m3/s。五采区降温系统经过水力调节阀重新分配输水量后,工作面最小流量0.005 m3/s,解决了降温系统水力失调问题。

表5 系统管网管径改造后流量变化Table 5 Fow change after the pipe diameter transformation of the system pipe network

3.2 管径优化

结合水力损失情况,对管网中不利管段改造优化。南部1 号辅助运输大巷、二集辅助巷和南部2号辅助运输大巷的管径增加至0.325 m,减小了各管段比摩阻[23],管网总水力损失从30.93 m 减少到20.44 m,减少了35%。管内流体摩擦生热量与管段水力损失成正比,冷冻水温升减小,工作面降温明显。具体管径改造方案见表5。

3.3 离心泵功率

在流量和管径调节后,管网阻力发生变化,管路压降变化。最不利管路选择离制冷机组最远、埋深最深、节点水压最低和需水量最大的管路。七采区系统最不利管路:南部1 号辅助运输大巷—二集辅助巷—七采区辅运巷下段,东部泵站与最不利末端相对高差90.02 m;五采区系统最不利管路:南部2号辅助运输大巷—2 号辅运6 号联络巷—5309 运输巷,中部泵站与最不利末端相对高差81.84 m;产生局部损失管件有三通、变径管等。

七采区管路特性方程:

五采区管路特性方程:

式中:H为管路的扬程,m;Qv为管路系统输送流体的流量,m3/s。

离心泵工况点由离心泵特性曲线和管路特性曲线共同决定。将MD280-43*5 型离心泵的特性曲线与管路的特性曲线绘于同一坐标图上,两线的交点成为泵在该管路上的最佳工作点。如图9 所示,当流量在0.102 m3/s 和0.094 m3/s 为最佳工作点,这一点泵在管路中效率最高。离心泵流量调整为0.085~0.112 m3/s,扬程为183~195 m,在离心泵的效率大于90%高效区间。

图9 离心泵工况点Fig.9 Centrifugal pump operating point

3.4 调节效果对比分析

井下制冷硐室优化后冷冻水泵最佳流量是0.085~0.112 m3/s,在此范围内,降温管网最不利管路冷冻水供应满足设计流量,同时进入工作面冷冻水流量大于0.005 m3/s。当扬程在183~195 m 范围内,能够克服管网因阻力损失造成的压降,使降温系统能够平稳运行。

4 结 论

1) 赵楼煤矿井下制冷降温管网中冷冻水流量分配不均,末端最大流量为0.017 m3/s,最小流量为0.001 m3/s;管网中水头损失大的位置为一集轨道下山巷道、7302 运输巷和中部辅运大巷。

2) 矿井降温系统分别给五采区和七采区共4 个工作面供冷。七采区降温系统冷量损失为1.08×106J/s,温升0.75 ℃/100 m;五采区降温系统冷量损失为1.4×105J/s,温升0.12 ℃/100 m;摩擦和传热冷量损失分别是5.39×105J/s 和6.805×105J/s;冷冻水在输送中末端温度最高为13.9 ℃。

3) 提出管道-泵阀联调的管网优化方法,采用动态平衡阀对南部1 号辅助运输大巷和二集辅助巷冷冻水流量恒定在0.022~0.04 m3/s 范围,增加了七采区自东向西输水量,实现了末端空冷器流量稳定;采用静态平衡阀调节管网支路阻力,将工作面冷冻水流量增大至0.005 m3/s;结合水力损失情况,将南部1 号辅助运输大巷、南部2 号辅助运输大巷和二集辅助巷的管径增加至0.325 m,管网总水力损失从30.94 m 减少到20.44 m,减少了35%;离心泵流量调整为0.085~0.112 m3/s,扬程调整为183~195 m,在离心泵高效运行区间。