松软破碎煤体取制样与剪切试验系统研制及应用

2024-04-08舒龙勇饶文铭范喜生刘正帅孙中学霍中刚

舒龙勇 ,饶文铭 ,范喜生 ,刘正帅 ,孙中学 ,霍中刚

(1.煤炭科学研究总院, 北京 100013;2.煤炭科学技术研究院有限公司, 北京 100013)

0 引 言

我国幅员辽阔、地形复杂,煤层赋存条件千差万别,松软破碎煤层广泛分布于我国许多矿区,资源总储量十分丰富[1]。煤炭开采过程中,煤体破坏一般属于剪切破坏,通过开展煤体直剪试验、三轴压缩试验获得煤体的抗剪强度参数,有助于全面了解煤体的力学特性[2]。但目前缺乏有效的松软破碎煤体取样、制样及力学特性分析装置,导致对于该类煤体的抗剪强度参数了解甚少。抗剪强度参数反映了煤体抵抗剪切破坏的能力,常应用于巷道支护和突出预测的研究中。此外,笔者在研究煤与瓦斯突出机理时,发现松软破碎且强度低的煤是突出发生的必要条件,煤体抗剪强度参数是突出启动力学判据中的重要物性参数[3-4]。因此,研制松软破碎煤体取样、制样及力学分析试验系统对巷道支护、突出机理及预测技术研究等具有重要工程价值和理论研究意义。

煤矿现场条件恶劣很难直接进行煤体力学试验,只能在实验室利用标准试件开展研究。如何取出并制备符合试验要求的煤样试件,是获取煤体抗剪强度参数的关键。宫伟东等[5]用铁框罩住大块构造煤体,向里浇筑聚氨酯材料将大块煤体搬运至地面并蜡封,装箱运至实验室用钢丝锯锯成长方体煤样,利用磨石机和砂纸打磨成标准煤样。刘耀宁[6]用水泥包裹大块构造煤体运至地面用塑料薄膜包裹密封运至实验室,利用取芯钻具钻取煤样后用砂纸打磨成标准试件。陈功胜[7]研发了一套绳索取芯技术,通过改进钻机及钻具提高了岩心采取率,降低工人劳动强度。王法凯[8]提出了一种冰冻煤岩取芯技术,但缺少冰冻取芯器产品,尚处于试验探索阶段。刘清泉[9]研制了一种气动压入式微扰动松软煤体取样装置,但对于构造松软煤层适用性不佳。由于松软破碎煤体强度低易破碎不易找到大块煤样,且上述取制样过程繁琐,对煤体扰动较大,亟需探索一种新的取制样方法以开展松软破碎煤体物理力学试验。

现场发现松软破碎煤体的状态类似于土,土力学中土体的取制样方法已经十分成熟。PAPADIMITIOU 等[10]利用干装沉积、湿装夯实、干装捣实等制样方法制备了3 种砂土样。SIVAKUMAR[11]和KENAI[12]利用静力压实和动力击实2 种制样方法制备了含砂黏土样和白高岭土样。苟学登[13]利用薄壁取土器静压法、内置土样筒锤击法、取砂器锤击法分别取出淤泥质土、硬土、粉土。郭莹等[14]利用敲击法和夯实法制备了粉土样。孙德安等[15]利用预固结和压实2 种制样方法制备了黏土样。综上所述,不同种类土的制样方法很多,但制备过程都会对原状土施加外力改变了原状土的力学特性,所以也不适用于获取原位松软破碎煤体。此外,为研究岩土材料的抗剪强度参数,国内外学者研发了不同剪切试验平台。BHAUMIK 等[16]研制出多项循环直接剪切装置,研究了动态土体的剪切强度参数。RUTHERFORD等[17]研发出针对土壤试样施加多向载荷的剪切试验装置,并开展了饱和黏土多向载荷试验。LIU 等[18]研制出一种剪切装置,结合显微镜和摄像机观测并探究砂岩剪切时裂纹的变化。许江等[19]研制了含瓦斯煤岩细观剪切试验装置,利用试验系统开展了型煤试样在不同瓦斯压力条件下的非限制性直剪试验,分析了试样剪切面裂纹的细观演化过程及细观力学特性。张建经等[20]研制了新型便携式钻孔剪切仪并在室外开展土的剪切试验,验证了装置的实用性。上述岩土材料直剪仪器适配的试样尺寸与煤体力学试验要求的标准尺寸不同,无法开展松软破碎煤体标准试件剪切力学试验。如何解决松软破碎煤体取样、制样困难以及开展松软破碎煤体剪切力学试验成为亟须解决的问题。

笔者自研了一套松软破碎煤体取制样与剪切试验系统,利用单动三管取芯器原位取出定长煤心,用脱模仪等制样装置成功制取松软破碎煤体标准试件,结合力学性质测试平台开展不同应力条件下松软破碎煤体标准试件直剪试验和三轴压缩试验,并求得试件的黏聚力和内摩擦角等抗剪强度参数,验证了自研松软破碎煤体剪切试验系统的可靠性及实用性。研究为松软破碎煤体力学特性研究提供了较好的试验平台和方法,对巷道支护和突出预测等具有重要意义。

1 试验系统组成及功能

松软破碎煤体剪切试验系统由取样装置、制样装置及力学参数测试系统3 部分组成,主要用于原位松软破碎煤体取样、制样与力学参数测定。系统中各装置主要技术参数见表1。

表1 松软破碎煤体剪切试验系统主要技术参数Table 1 Main technical parameters of shear test system for soft crushed coal

1.1 取样装置

取样装置包括单动三管取芯器(图1)和气动型钻机。单动三管取芯器用于获取定长松软破碎煤体煤芯,气动型钻机为单动三管取芯器提供动力。

图1 单动三管取芯器Fig.1 Single acting three tube corer

单动三管取芯器包含脑袋总成、外管总成及内管总成3 部分。脑袋总成包括连接器、芯轴、调节螺母、角接触轴承、轴承端盖等,外管总成包括外管接头、外管、扩孔器、稳定环、钻头等,内管总成包括内管接头、内管、卡簧座、衬管等。其中,内外管间设置稳定环,保证内外管同心,衬管置于内管总成腔体内部。

为避免取心时对煤体的扰动,单动三管取芯器在设计时内部增加一根衬管用于储存煤心,现场取样时只需将钻头和扩孔器安装在取芯器上,拧紧各处螺纹,再将取芯器与钻杆连接在钻机上并接通压风管路,即可钻取煤心。取心钻进时外管带动钻头切削煤体,内管不随外管旋转,当钻取的煤心充满衬管后,退出取心器,卸下钻头、扩孔器及卡簧座,将钻头、扩孔器和外管一同拆除,再将卡簧座、内管拆解,徒手取出衬管,将煤心连同衬管一并取出并进行封装(图2),运送至试验室进行制样。

图2 定长煤心Fig.2 Fixed length coal core

1.2 制样装置

制样装置包含脱模仪(图3)、切割机、冰箱、热风枪4 部分。脱膜仪用于脱去煤心外层衬管,切割机、冰箱和热风枪分别对煤心做切割、冷冻和热缩操作。

图3 脱膜仪Fig.3 Film stripper

脱模仪由支撑机构、驱动机构、脱模平台和联动机构组成。其中支撑机构包括立柱、底座板、中座板和活动横梁。驱动机构设置在底座板上,包括电机、联轴器、丝杆。脱模平台包括脱模爪、顶头和脱模板,煤样位于脱模板和顶头之间。联动机构包括支撑柱、导向拉杆和拉板。

支撑机构、驱动机构和联动机构配合实现了脱模平台的自动脱模,支撑机构对驱动机构和联动机构起到支撑和导向的作用,驱动机构带动脱模平台移动,煤样放置在顶头和脱模板之间,脱模板在驱动机构的带动下带动脱模爪相对煤样移动,联动机构的支撑柱对煤样起到顶出作用,使得煤样外表面的套管脱除完成脱模。

1.3 力学参数测试系统

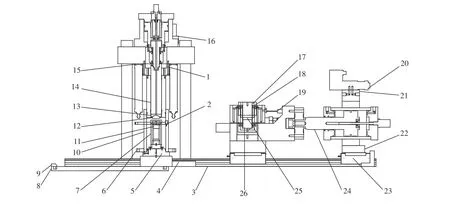

力学参数测试系统(图4)包含主体结构、伺服油源控制装置和软件系统3 部分,主要用于开展松软破碎煤体标准试件不同法向应力下直剪试验、不同围压下三轴压缩试验。

图4 力学性质测试系统Fig.4 Physical diagram of mechanical property test system

1.3.1 主体结构

主体结构由直剪试验装置和三轴压缩试验装置组成(图5)。直剪试验装置主要包括剪切加载框架、位移传感器、剪切槽等。三轴压缩试验装置主要包括主机框架、位移传感器、自平衡压力室等。

图5 主体结构Fig.5 Major structure

直剪试验时,标准试件放置在剪切槽内,剪切槽设计为圆柱形,配有上、下两套尺寸相同的剪切盒(图6)。下剪切盒受液压控制,可以在导轨上水平移动并施加剪切力于标准试件上,上剪切盒主要起固定试件的作用。为了匹配标准试件的尺寸,设计的每套剪切盒直径有3 种尺寸(ø50、ø75、ø100 mm)。直剪试验时,依据制备标准试件的尺寸,挑选合适的剪切盒。

图6 剪切盒Fig.6 Shear box

1.3.2 伺服油源控制装置

伺服油源控制装置包括EDC 全数字伺服测控器和专用伺服液压站。该控制器具有多个测量通道,试验时可以对其中任意一个通道进行闭环控制,也能对控制通道进行无冲击转换。专用伺服液压站提供加载动力,搭配电磁多级调压阀可调节3 个等级的压力(7、15、25 MPa),并配有单向阀以保证安全性。

1.3.3 软件系统

软件系统具有图像绘制、数据存储和力学参数计算等功能。试验时能实时绘制剪切力-剪切位移、应力-应变等多种曲线,自带插件可绘制摩尔圆并计算标准试件的内摩擦角和黏聚力等力学参数。

2 试验系统应用

2.1 标准试件制备

试验煤样取自安徽某煤矿7-1 煤层,破坏类型为Ⅳ、Ⅴ类,坚固性系数为0.23,煤质为烟煤。利用现场取出的煤心制作标准试件共分3 步,分别是打孔润湿、冷冻切割和热缩脱模,具体操作如下:

1)打孔润湿。取出密封好的定长煤心,用手电钻在衬管一端打一圈小孔(图7a),操作时应确保钻头不触及煤体,否则易人为造成煤体结构损坏;取游标卡尺沿小孔向另一端量取100 mm 并做好标记,重复打孔与标记步骤直至到达尾端;用注射器量取20 mL水润湿每圈小孔表面及孔口内部的煤样(图7b),操作时避免注水到煤心中部,以减少注水对煤体强度的改变。

图7 打孔润湿Fig.7 Drilling and wetting

2)冷冻切割。将定长煤心放入冰箱冷冻至少30 min 后取出(图8a),以保证小孔周边及孔口截面松软煤体冷冻成型,切割时固定好煤心,保证刀刃竖直使截面平整,沿小孔切割成ø50 mm×100 mm 未脱模煤心(图8b)。

图8 冷冻切割Fig.8 Freezing and cutting

3)热缩脱模。将未脱模煤心放在脱模仪下垫块上,3 个螺栓顶住试件使其竖直,3 个螺钉打穿外层衬管,松开螺栓只留螺钉固定,点按脱模按钮,螺钉带着衬管向下移动,试件下方支撑柱顺势带动下垫块将煤样顶出,实现煤心与衬管分离,此时取140 mm热缩膜套在已暴露煤心外围,利用热风枪沿着煤心四周均匀热缩(图9a),接着按下脱模按钮,边均匀脱模边均匀热缩,控制试件表面热缩膜不起褶皱,直至所有煤心全部被热缩膜包裹,即成功制备松软破碎煤样标准试件(图9b),使用完的热风枪应放置在安全位置避免烫伤。

图9 热缩脱模Fig.9 Heat shrink and demoulding

2.2 试验实例

为验证该套松软破碎煤体剪切试验系统的实用性和可靠性,利用力学参数测试系统和ø50 mm×100 mm 松软破碎煤体标准试件,开展了6 组法向应力分别为0.04、0.05、0.06、0.07、0.08、0.09 MPa 的限制性直剪力学试验以及围压分别为0.2、0.3、0.4 MPa 的三轴压缩力学试验,具体操作如下:

1)选择控制系统。打开控制器箱体后盖,按照试验种类连接不同控制插头(直剪试验选择剪切插头,三轴压缩试验选择围压插头),启动控制器,解除油泵闭锁状态并启动油泵,选择15 MPa 的油源压力。

2)安置标准试件。开展直剪试验时,选择ø50 mm剪切盒放置在剪切槽内,移动剪切装置使标准试件处于三轴自平衡压力室加载活塞的正下方,控制活塞提供试验法向应力;开展三轴压缩试验时,移动三轴底座平台置于自平衡压力室正下方,煤样表面安设法向、径向传感器,落下压力室筒,利用喉箍代替橡皮筋密封热缩膜与垫块,能有效防治漏油。

3)控制加载。打开主机软件系统,选择直剪试验页面控制直剪试验。点击图像绘制键,设置20 N法向力预加载,以保证活塞与试件良好接触。法向加载选择力控制,并设置加载速度为5 N/s,设置法向应力为0.04、0.05、0.06、0.07、0.08、0.09 MPa,切向加载选择位移控制并设置加载速度1 mm/min。切换到三轴压缩页面远程控制三轴压缩试验。打开进油阀和回油阀,待压力室内充满油液关闭回油阀,围压设置为0.2、0.3、0.4 MPa,法向加载选择位移控制设置加载速度1 mm/min,点击图像绘制按钮,绘制曲线。

2.3 结果分析

1)松软破碎煤体直剪试验。图10 为剪切试验中不同法向应力作用下松软破碎煤体标准试件剪切力-剪切位移曲线。由图可知,不同法向应力下的松软破碎煤体剪切过程呈现明显的阶段性。

图10 剪切力-剪切位移Fig.10 Shear force-shear displacement

由图10 可以看出:第①阶段,曲线近似呈线性增长关系,表现为弹性力学特性,标准试件内部还未开始产生张裂纹。第②阶段,剪切力增加变慢,曲线较平缓。这一阶段试件内部开始产生张裂纹,但产生的张裂纹并不都是沿着剪切面发生破坏[21]。第③阶段,剪切力迅速增加,曲线陡增出现第一个峰值。随着剪切位移继续增加,曲线出现第二个峰值。当法向应力较低时,同一条曲线第二个峰值点高于第一个峰值点,当法向应力较高时,同一条曲线第一个峰值点高于第二个峰值点。不同法向应力下,法向应力越高,峰值剪切力越高。第④阶段,剪切力迅速减小,曲线出现波动但整体呈下降趋势。随着剪切位移的增加,试件失去抗剪能力。由于该试验是限制性直剪试验,试件出现残余抗剪强度。

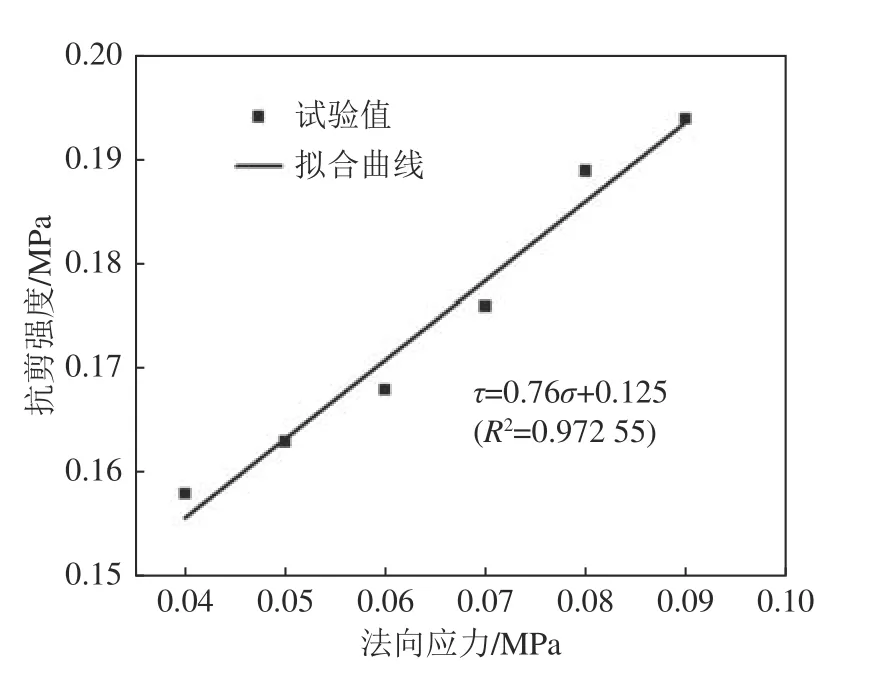

不同法向应力条件下松软破碎煤体标准试件直剪试验结果见表2。图11 为松软破碎煤体标准试件抗剪强度-法向应力拟合曲线。

图11 抗剪强度-法向应力拟合曲线Fig.11 Shear strength-normal stress fitting curve

表2 直剪试验结果Table 2 Direct shear test results

由图11 可知,随着法向应力的增加,试件的抗剪强度逐渐增大。由库仑定律可知,直剪试验中抗剪强度与法向应力近似呈线性关系[22]:

τ=c+σtan φ (1)

式中:σ为法向应力;τ为抗剪强度;с为黏聚力;φ为内摩擦角。结合式(1)和图12 可得到直剪试验中松软破碎煤样标准试件的黏聚力为0.125 kPa,内摩擦角为37.2°。

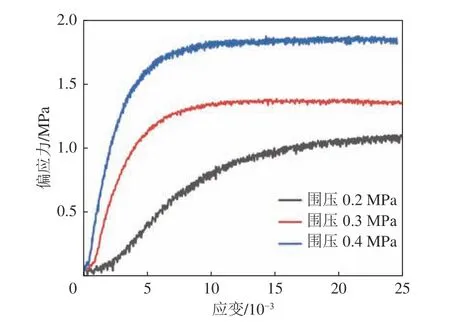

图12 偏应力-应变Fig.12 Deviatory-stress-strain diagram

2)松软破碎煤体三轴压缩试验。图12 为三轴压缩试验中不同围压作用下松软破碎煤体标准试件偏应力-应变曲线。由图可知,不同围压条件下松软破碎煤体偏应力-应变图像变化趋势大致相同。施加围压后,试件经历密实阶段和线弹性阶段后达到最大偏应力,随着活塞继续下移,应力基本稳定,但应变随时间不断增加,试件处于蠕变状态。这是由于试件本身强度低且松软,当加载位移逐渐增大,试件的法向变形和横向变形都增加,应变也随之增加。但由于围压的作用,试件进一步被压密,导致试件偏应力一直存在,试件一直未破坏。

不同围压条件下松软破碎煤体标准试件三轴压缩试验结果见表3。图13 为松软破碎煤体标准试件σ1-σ3拟 合 曲 线,其 中:σ1为 最 大 主 应 力;σ3为围压。

图13 σ1-σ3 拟合曲线Fig.13 Maximum principal stress-confining pressure fitting curve

表3 三轴压缩试验结果Table 3 Results of triaxial compression test

由摩尔库伦破坏准则的主应力表达式[23]:

式中,Ψ和ε均为黏聚力c和内摩擦角φ的函数,分别为:

从图13 可以看出,松软破碎煤体标准试件的最大主应力随着围压的增大而增大。结合式(3)和式(4),可得到三轴压缩试验中松软破碎煤体标准试件的黏聚力为0.121 kPa、内摩擦角为36.4°。

对比直剪试验和三轴压缩试验得到的剪切力学参数,内摩擦角相差0.8°、黏聚力相差0.004 kPa,两种试验结果误差不大,证明了松软破碎煤体剪切试验系统用于测定松软破碎煤体抗剪强度参数的可行性和可靠性。但笔者在试验时发现,制样过程中润湿与冷冻操作主要影响端面的松软破碎煤体强度,对中部煤体强度影响较小,冷冻切割好的标准试件,经历过热缩脱模过程,在开展加载试验时温度基本与环境温度保持一致。此外,热缩膜的存在会对试件的强度参数测定结果造成影响,且法向应力、剪切载荷形式以及加载速率也是影响松软破碎煤体抗剪强度的可控因素。因此,进一步控制变量开展相关试验并进行测定工艺优化,对研究松软破碎煤体力学性质有很大帮助。

3 结 论

1)该剪切试验系统整体设计结构简单、操作方便,可利用单动三管取芯器获取定长松软破碎煤体煤芯,利用脱模仪制备松软破碎煤体标准试件,开展松软破碎煤体标准试件直剪试验和三轴压缩试验,获得松软破碎煤体的内摩擦角和黏聚力等力学参数,实现松软破碎煤体取样、制样及力学参数测定等过程,为研究松软破碎煤体力学特性提供了较好的试验平台和方法。

2)通过对取样装置、制样装置等进行优化设计,减少了工作人员的工作强度。该剪切系统取样装置灵活、轻便、易拆装携带,内层衬管在取芯过程中不随钻杆转动,储存煤样的同时也减少了煤体的物理扰动。制样装置能制备多种符合标准尺寸(高径比2∶1)的试件,制样方法简单易学、成功率高。

3)力学参数测试系统通过控制法向应力的加载,可开展松软破碎煤体限制性直剪和非限制性直剪试验,结合围压系统可开展三轴压缩试验。利用该测试系统进行了法向应力为0.04、0.05、0.06、0.07、0.08、0.09 MPa 的限制性直剪力学试验以及围压分别为0.2、0.3、0.4 MPa 的三轴压缩力学试验,试验结果表明该装置具有较好的实用性和可靠性。

4)法向应力、剪切载荷形式以及加载速率会对松软破碎煤体抗剪强度产生影响,制样过程中润湿与冷冻操作、热缩膜的存在也会对试件的强度参数测定结果造成影响。因此,进一步控制变量开展相关试验并进行测定工艺优化,对研究松软破碎煤体力学性质有很大帮助。