CFRP 制孔过程中轴向力自适应控制仿真及实验研究

2024-04-07詹迪雷李鹏南邱新义牛秋林李树健

詹迪雷,李鹏南,邱新义,牛秋林,李树健

(湖南科技大学 机电工程学院, 湖南 湘潭 411201)

碳纤维增强树脂基复合材料 (Carbon fiber reinforced plastic, CFRP)具有高的比强度、比刚度和抗疲劳性能与腐蚀性,在航空航天、汽车、海洋工业等领域的应用需求逐年增加[1-2]。复合材料结构通常使用紧固件进行装配,钻削加工是CFRP 最主要加工形式之一。由于高强度纤维和具有不同热性能的树脂基体共存,与金属合金相比CFRP 层合板对钻削力更加敏感,这导致在加工过程中易发生分层、出口毛刺、撕裂和孔壁划痕等加工缺陷[3-4]。在航天工业中,由于最终装配过程中钻孔分层缺陷而导致的报废率高达60%,且钻孔加工是在CFRP 层合板组件组装最后阶段进行。因此,对轴向力的调控显得尤为重要[5]。

钻削轴向力作为CFRP 加工过程中最重要的物理量之一,其值大小影响着最终加工质量的好坏。钻削轴向力与制孔缺陷之间的关系率先引起学者们的关注。如 Chen 等[6]把损伤区域最大直径与钻孔直径之比定义为分层因子,并指出分层因子与轴向力为近似线性关系;Lazar 等[7]通过对钻削 CFRP 的试验数据处理,发现横刃中心附近的单位刀刃长度上的轴向力随进给速度和钻头几何参数变化,而主轴转速对其影响很小甚至几乎无影响,这种沿刀刃半径的轴向力分布不均匀现象是引起 CFRP 产生出口分层的重要原因。另一方面,学者们通过优化刀具结构设计、开发新型加工刀具、合理控制加工工艺参数等途径对钻削力的控制进行了研究。如Heisel 等[8]研究发现当麻花钻顶角大于180°时,钻削轴向力会明显减小且孔的入口质量优于出口质量;Li 等[9]为控制孔出口损伤及孔壁质量,提出双顶角钻头,经对比发现,双顶角钻头相对于麻花钻产生更小的钻削轴向力,更适合CFRP 钻孔;Gaitonde 等[10]研究了切削速度、进给速度、顶角与分层的关系,高切削速度、低进给速度与顶角都能降低钻削力从而抑制分层。但传统的加工机床根据已有研究或是工作人员经验保守的设置加工参数,对加工过程中的状态变量未能考虑,因此结合现代控制理论建立智能在线控制系统被证实是未来CFRP 智能加工的关键技术。国外早期Kawaji 等[11]提出利用神经网络对钻削加工过程中的推力及扭矩进行智能控制,并证明了方法的有效性,目前也是对切削力智能控制常用的手段之一。近期,Romoli 等[12]基于轴向力以及侧翼磨损测量量的模糊逻辑算法,提出了CFRP钻孔监控策略,但更倾向于使用模糊逻辑来对分层现象进行诊断。因此,将模糊逻辑等智能控制算法应用于调控CFRP 制孔过程中的轴向力,目前相关研究还较少,且目前加工过程的智能控制需要昂贵的设备支持,开展传统机床加工过程中钻削力的控制研究,具有重要意义。

本文开展了CFRP 制孔过程中轴向力的自适应控制仿真及实验研究。首先,开展麻花钻钻削CFRP层合板试验,探讨了轴向力及制孔质量随钻削参数的变化规律。其次,分别考虑CFRP 制孔过程中钻入、稳定钻削、钻出阶段不同加工特性建立了轴向力三阶段模型。最后,基于模糊逻辑及轴向力三阶段模型开展了CFRP 制孔过程中轴向力的模糊控制仿真及实验研究,通过模糊逻辑根据CFRP 钻削特性自适应的改变进给速度来调控轴向力,证明了模糊逻辑控制CFRP 钻削轴向力的有效性,并根据仿真结果实现了钻削轴向力的控制。

1 实验设计

实验材料CFRP 的型号为T700/LT-03A,尺寸为200 mm×300 mm×5 mm,40 层铺层形式为[0/+/90/-/0/0/+/90/-/0/0/-/90/+/0/0/-/90/+/0]s,其中单层平均厚度为0.125 mm 材料的其他参数详见表1。刀具选用直径8 mm 硬质合金钻头。钻削实验采用两因素四水平全因子实验,其中主轴转速n取值2 500、3 000、3 500、4 000 r/min,进给速度vf取值50、100、150、200 mm/min,每组参数下钻削2 次,取钻削轴向力信号最大值处数据的平均值。

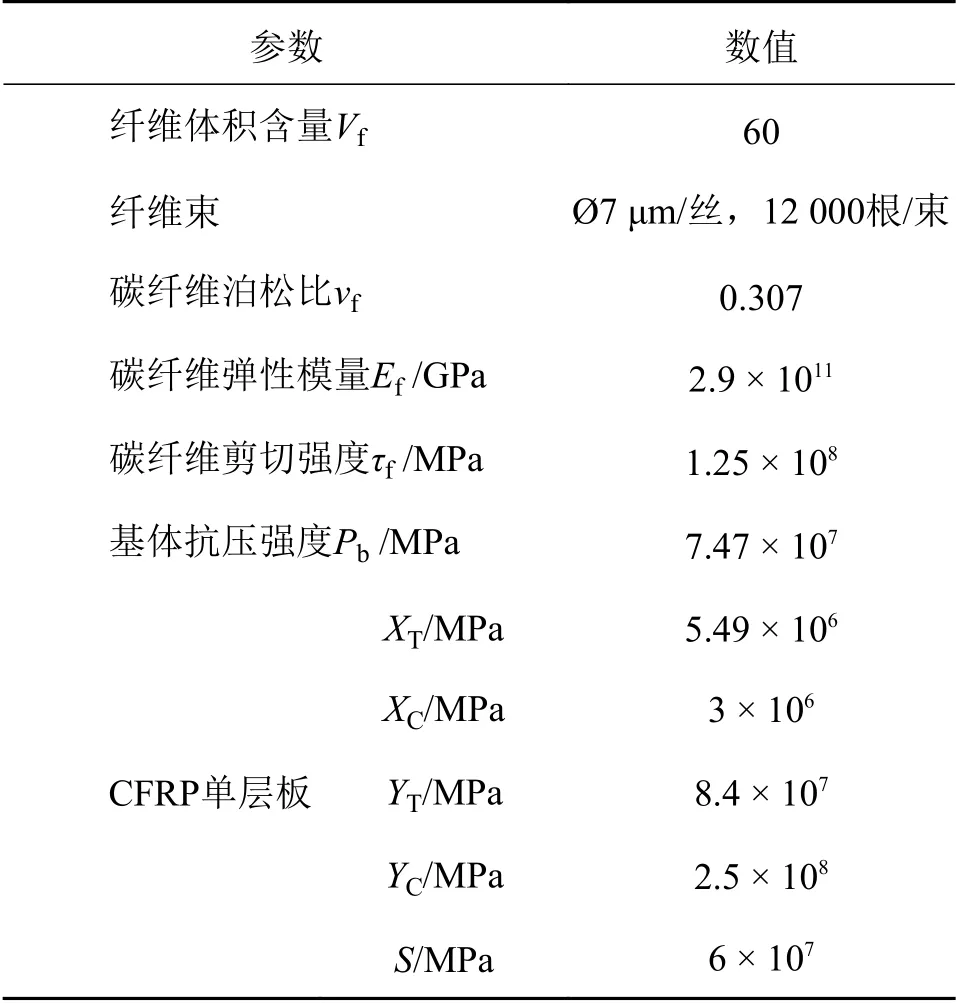

表1 T700 碳纤维基本力学性能Tab.1 Fundamental mechanical properties of T700 carbon fiber

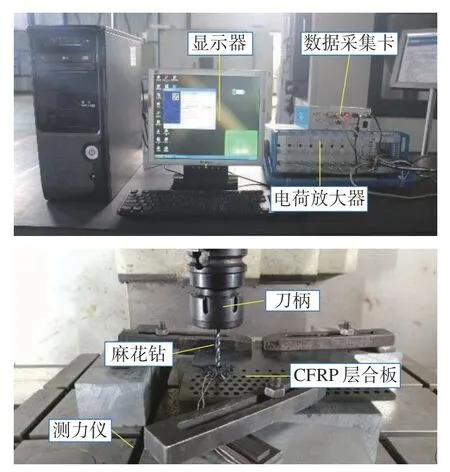

钻削实验平台由KVC800/1 立式加工中心、麻花钻、CFRP 层合板、Kistler 9253B 钻削力测量系统、固定夹具、吸尘器和计算机组成,如图1 所示。后期观察设备为超景深三维显微系统KEYENCE VHX-500FE 及表面粗糙度测量仪JITAI820。

图1 钻削实验平台Fig.1 The platform for drilling experiments

2 实验结果与讨论

2.1 轴向力与制孔质量随参数变化分析

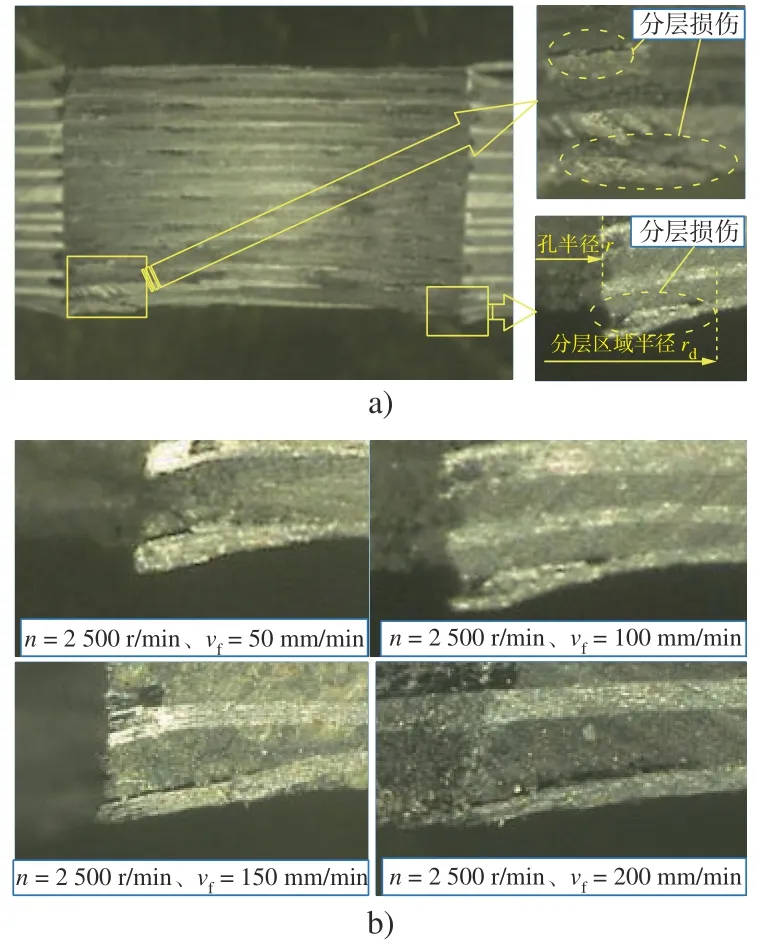

为减小实验误差,在试验过程中对同一切削参数下制孔的轴向力、分层系数、孔壁表面粗糙度、毛刺最大长度、出口表面损伤区域进行多次测量取平均值的方法采集数据。将CFRP 层合板沿孔中心线剖开来观测出口分层情况,剖开过程中尽量避免造成二次分层破坏。如图2a)为此次试验条件下孔壁样貌图,可见正常参数下仍然存在分层损伤缺陷,不同参数下分层损伤趋势如图2b)所示,以分层系数Fd表示分层损伤程度,即分层区域半径rd和孔半径r比值[6],表达式为

图2 CFRP 制孔过程中分层损伤缺陷Fig.2 Delamination damage defect during CFRP drilling process

采用JITAI820 表面粗糙度测量仪测量孔壁表面粗糙度,出口毛刺如图3 所示,以lm表示毛刺最大长度;出口表面损伤如图4 所示,以孔壁周围最大损伤半径rs来表示出口表面损伤程度。分层损伤、出口毛刺、出口表面损伤区域均采用超景深显微系统进行多次测量。

图3 出口毛刺Fig.3 Burr at the exit

图4 出口表面损伤Fig.4 Surface damage at the exit

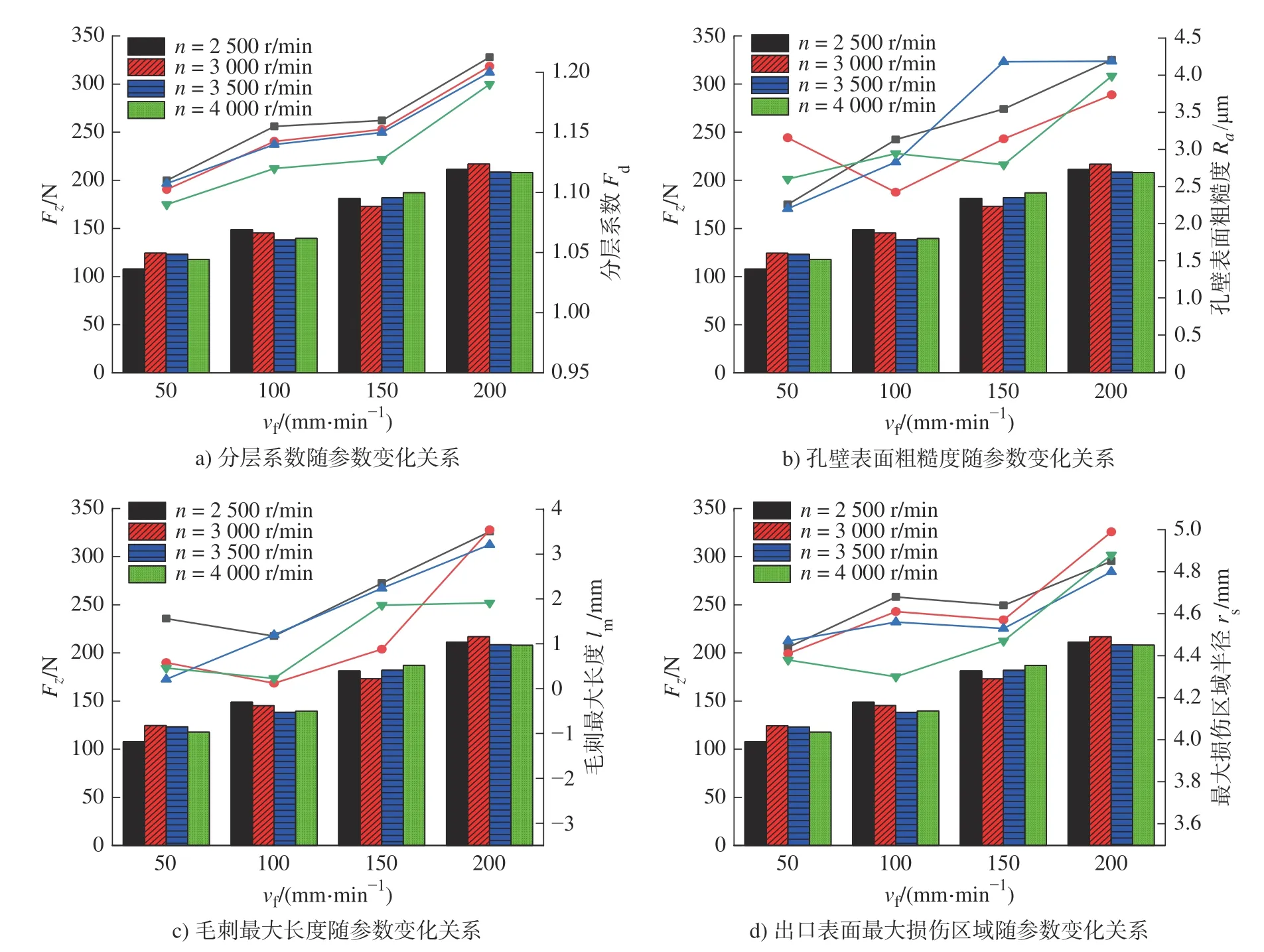

图5 为轴向力及制孔质量随参数变化关系复合图,左侧坐标轴随横坐标变化关系采用柱状图表示,右侧坐标轴随横坐标变化关系用折线图表示。图5a)可以看出,随着进给速度的逐步增加,轴向力增加且分层系数也随之增大,这归因于较高推力下,CFRP层与层之间越容易粘结失效,当推力大于层间粘合力时便发生分层缺陷,推力越大,分层裂纹就越大;随着主轴转速的变化,轴向力则无明显对应关系,但分层系数有所降低。从图5b)可以看出,随进给速度增加,孔壁粗糙度Ra整体呈增加趋势,这是因为较高推力使得纤维与基体之间的粘结作用减弱,形成切屑的纤维在刀具的推挤作用下更容易从基体中拔出,在加工表面造成纤维残留,因此孔壁表面粗糙度会增加[5];随着主轴转速的增加,并无明显对应关系。图5c)可以看出,随着进给速度的增加,毛刺最大长度越长,这是因为较高推力下,刃口挤压作用增强,切削刃的切削作用降低,在出口处纤维不能很好的被切断,因此更容易形成毛刺;随着主轴转速的增加,毛刺变化规律不明显。图5d)可以看出,随着进给速度的增加,出口表面损伤区域则越大,这是因为推力增加使钻头横刃对出口处材料的挤压作用进一步增强,并使材料失去回弹能力,而后主切削刃不能对其很好的切削,会预留一部分材料,随着钻头的推挤,出口处未被切削的材料沿孔径周围进一步延伸,导致损伤区域进一步扩大[5];随着主轴转速的增加,损伤区域有所减小。

图5 加工结果随参数变化关系图Fig.5 Relationship between machining results and parameter variation

可见,CFRP 制孔质量的好坏和进给速度及轴向力密切相关。在实验参数内,较高的主轴转速以及较低的进给速度下钻削层合板制孔质量明显更好。因此,对CFRP 钻削加工过程中的轴向力进行合理调节,使其保持在合适的水平内,对提升最终加工质量以及刀具寿命具有积极作用。

3 CFRP 制孔轴向力控制仿真及实验研究

3.1 钻削轴向力3 阶段建模

根据对比不同参数下CFRP 钻削轴向力曲线形状,可将其分为3 段,即钻头钻入阶段、稳定钻削阶段和钻头钻出阶段,如图6 所示。钻削过程中各阶段的加工特性并不相同,即加工特性随着钻孔深度的增加而随之改变,具体表现为:加工参数不变的情况下,在钻入阶段,随着钻削深度的增加,轴向力近似以线性关系增加;在稳定钻削阶段,随着钻削深度增加,轴向力近似以线性关系小幅递减;在钻出阶段,随着钻削深度增加,轴向力近似以线性关系大幅递减。因此,想准确表达钻削过程中不同位置处轴向力和钻削参数之间的对应关系,则有必要求出稳定钻削部分的经验公式。

图6 麻花钻钻削CFRP 轴向力信号分段图Fig.6 Sectional diagram of thrust force signal of CFRP drilling with twist drill

根据实验数据,采用线性回归分析的方法,分别求得麻花钻钻削CFRP 轴向力时变曲线上稳定钻削阶段的经验公式为:

式中:n为主轴转速,r/min;f为进给量,mm/r。对CFRP 钻入阶段轴向力F1、稳定钻削阶段轴向力F2、钻出阶段轴向力F3随参数变化的数学表达式为:

式中:U为当前时刻刀具的实时进给量,∑Ut(n/60)为累积钻削深度,每隔ts 进行累积一次;h为CFRP 材料厚度,mm; Δh为CFRP 钻尖长度,mm。在本实验条件下,整个钻削距离为钻尖长度Δh加上材料厚度h,总计7.2 mm,忽略材料的弹性变形。

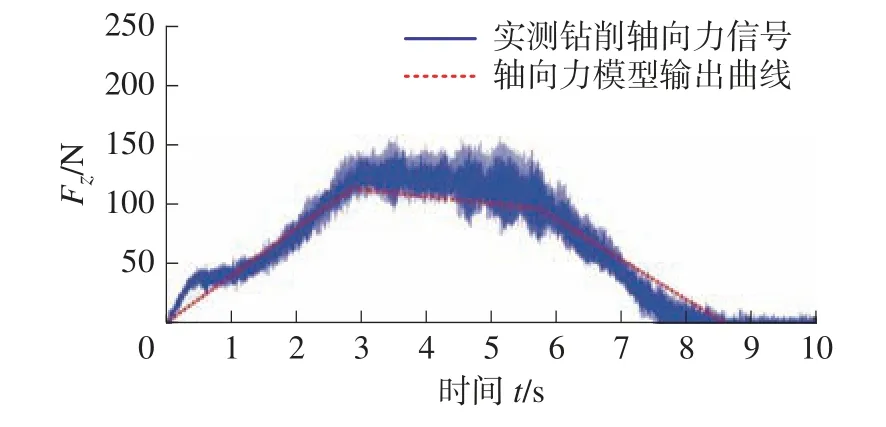

3.2 钻削轴向力模型验证

为验证分段钻削轴向力模型准确性,采用MATLAB 中Simulink 模块进行仿真,如图7 所示,输入参数为:进给量f= 0.02 mm/r、主轴转速n=2 500 r/min,为保证模型预测曲线光滑,图7 采样频率设置为0.01 s,红虚线框图为CFRP 钻削三阶段过程模型,由本文3.1 节分析而得,其中Memory 模块采样频率同为0.01 s,即每隔0.01 s 将钻头行进距离进行累加,以此表征累积钻孔深度。输出为相同参数下实测钻削轴向力曲线与模型预测轴向力曲线图,如图8 所示。

图7 基于SIMULINK 的CFRP 钻削过程轴向力模型仿真框图Fig.7 Simulation block diagram of thrust force model for CFRP drilling process based on SIMULINK

图8 实测信号曲线与轴向力模型曲线对比Fig.8 Comparison between measured signal curve and thrust force model curve

图8 表明所建立的三阶段轴向力数学模型,与相同参数下实际加工测得轴向信号曲线形状基本吻合,即所建立的模型能够很好地表征CFRP 钻削加工过程中钻入、稳定钻削及钻出阶段的轴向力变化特性,对钻削过程中的动态切削力能够准确预测。

3.3 CFRP 钻削轴向力模糊控制仿真

CFRP 层合板钻削加工是一个复杂且时变性很强的动态过程,不同时刻、不同位置处切削特性均不相同,即钻削时刻、刀具位置、加工参数等互相影响。人为很难对复杂加工系统进行合理调控,因此需借助智能控制算法,本文采用模糊控制算法,根据实时钻削力反馈,由控制器智能调节进给速度来控制钻削轴向力。根据实验材料性能参数及文献[13]可知,为防止最外层材料发生分层,此时轴向力必须小于其分层的临界轴向力,约50 N。综合考虑加工参数对CFRP 制孔质量的影响,轴向力越小,制孔质量(孔壁粗糙度、分层损伤、出口表面损伤区域、毛刺)越好,但轴向力过小势必影响加工效率,因此期望轴向力取50 N。

模糊控制是通过知识库中的模糊判断规则对输入信息进行判断,并选取合适的控制参数,能较好地适应变工况的非线性系统, 具有很强的鲁棒性[14-15],因此根据钻削实验所得轴向力曲线与期望轴向力曲线,将钻削力误差E及误差变化率EC作为模糊控制器的输入语言变量,U作为输出语言变量。以其变化范围来定义模糊集上的论域,对应的模糊子集为:E/EC/U={负大,负中,负小,零,正小,正中,正大}={NB,NM,NS,ZE,PS,PM,PB}。为了简化计算量以及提高控制器反应速度,故隶属度函数采用高斯函数。根据钻削加工的操作经验,采用“IfAandB,thenC”类型推理规则,制定模糊推理规则表:

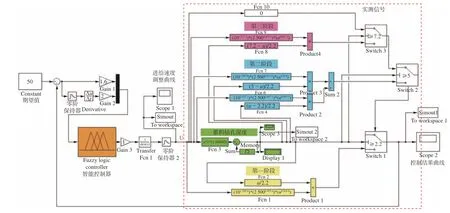

采用MATLAB 软件中SIMULINK 模块进行CFRP 钻削轴向力控制仿真,其目的是获取期望轴向力下麻花钻钻削CFRP 全局进给速度调整曲线,以便用于钻削实验加工。基于模糊逻辑的CFRP 钻削加工过程轴向力控制框图如图9 所示,期望值Fe=50 N。智能控制器基于模糊逻辑并根据CFRP钻削三阶段特性设计,本文采用MATLAB 软件自带Fuzy Logic Designer 工具箱进行控制器的设计,将设计好的文件以“.fis”格式保存,在SIMULINK 模块中调用;红虚线框图为CFRP 钻削三阶段过程模型,由本文3.1 节分析而得,其中Memory 模块采样频率设置为1 s,即每隔1 s 将钻头行进距离进行累加,以此表征累积钻孔深度。

图9 基于SIMULINK 的CFRP 钻削过程轴向力模糊控制仿真框图Fig.9 Block diagram for fuzzy control simulation of thrust force in CFRP drilling process based on SIMULINK

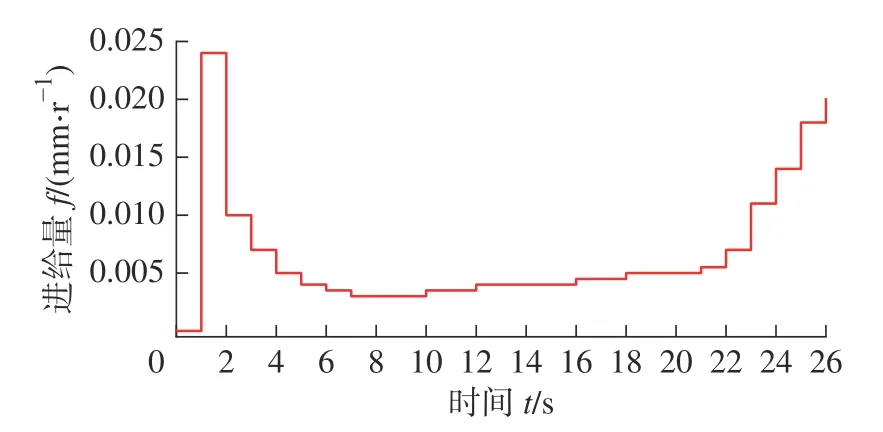

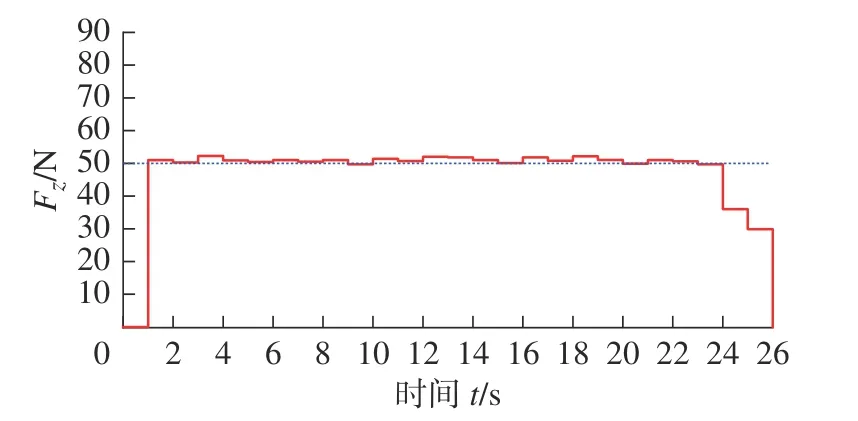

图10 为期望轴向力限制条件下麻花钻钻削CFRP 从开始加工到钻削结束整个过程中不同时刻、不同位置进给速度的变化规律,由图9 中模块Scope1 而得,为保证控制效果,可根据控制结果曲线稍加修正,将有效信息提取得到期望轴向力下钻削CFRP 刀具路径规划表,如表2 所示。图11 为期望轴向力限制条件下模糊控制仿真结果曲线,即模糊控制根据CFRP 钻削过程中三阶段轴向力动态变化特性自适应调节加工参数将轴向力维持在期望值水平。图10 与图11 表明采用模糊逻辑控制来处理CFRP 钻削过程中轴向力与加工参数之间复杂、非线性关系具有良好效果。

图10 进给量调整曲线Fig.10 Feed rate adjustment curve

图11 CFRP 钻削过程轴向力模糊控制结果图Fig.11 Fuzzy control results of thrust force in CFRP drilling process

表2 目标轴向力控制下的CFRP 钻削刀具路径规划表Tab.2 Planning table for CFRP drilling tool path under target thrust force control

3.4 根据仿真结果的轴向力控制实验

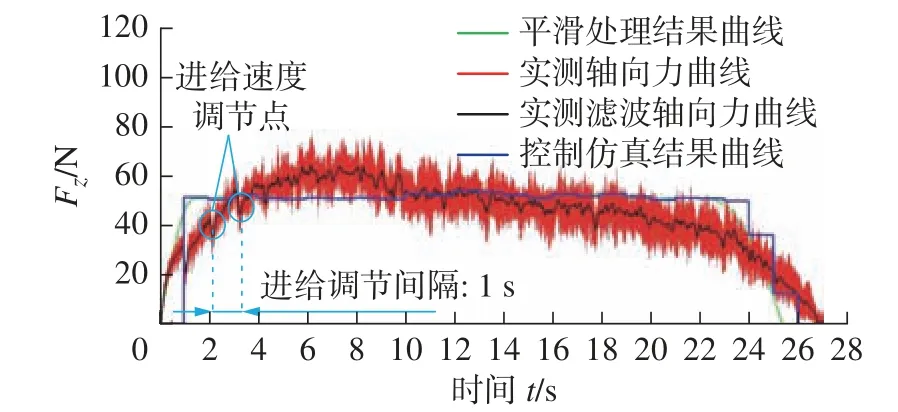

为进一步验证控制仿真的有效性,将表2 信息以数控G 代码输入加工机床,采用8 mm 麻花钻对CFRP 钻削实验,实验设备同上,采集钻削轴向力信号。图12 为路径规划下实测钻削轴向力信号曲线同期望轴向力限制下仿真曲线对比图,二者具有较高的重合度,可表明仿真过程基本可以模拟实际控制过程。图中所标记位置处为进给速度调节点,通过进给速度的调节使得当前时刻轴向力趋于期望轴向力,且每次参数调节间隔为1 s。

图12 基于表2 信息的实测轴向力信号与仿真结果对比图Fig.12 Comparison between measured thrust force signals and simulation results based on the information in table 2

图13 为超景深三维显微系统下CFRP 常规加工与调控轴向力加工孔质量对比图。在n=2 500 r/min 下,采用调控轴向力方法加工CFRP,出口分层、毛刺、撕裂等加工损伤均大幅减小。对两种加工条件下孔壁的Ra(轮廓算术平均偏差)和Rz(微观轮廓波峰波谷之和)进行测量,每孔测量10 次取其平均值,结果如表3 所示。调控轴向力制孔的孔壁Ra从3.504 μm 降至到0.808 μm,约缩小4 倍;Rz从18.632 μm 降至到4.615 μm,约缩小4 倍。

图13 CFRP 常规加工与调控轴向力加工制孔质量对比Fig.13 Comparison of hole quality between conventional machining and thrust force control machining of CFRP

表3 n = 2 500 r/min 下两种加工方式孔壁表面加工质量对比Tab.3 Comparison of hole wall surface machining quality between two machining methods at n = 2 500 r/min

这是因为整个制孔过程中轴向力趋于稳定,使得钻头主切削刃及横刃的受力更均匀且波动更小,对纤维的切削更均匀,纤维从基体中拔出、未切削材料延伸、层间开裂等现象得到有效改善,因此保证钻削轴向力的稳定可有效减缓CFRP 各种制孔损伤缺陷。另一方面,通过自适应地调整进给速度,以防止过度的刀具磨损,预防刀具破损。

4 结论

本文对CFRP 制孔过程中轴向力的影响因素、变化规律及自适应控制方法进行了研究,旨在提升CFRP 制孔质量,促进CFRP 智能化加工,研究结果如下:

1)研究了主轴转速、进给速度对钻削轴向力与制孔质量的影响。在实验参数内,随着进给速度的增加,出口分层缺陷、出口毛刺、出口损伤区域以及孔壁表面粗糙度均呈增大趋势;而随着主轴转速的增加,分层损伤及出口损伤区域会进一步扩大,孔壁表面粗糙度及出口毛刺无明显变化规律。

2)分别考虑麻花钻钻削CFRP 时钻入、稳定钻削及钻出三阶段轴向力的变化特性,获得了轴向力三阶段动态变化模型,该模型能准确表述CFRP 制孔过程中轴向力随钻头位置的动态变化规律。

3)通过开展CFRP 钻削轴向力自适应控制仿真及实验研究,证明了利用模糊逻辑控制对CFRP 制孔过程中轴向力进行智能调控的有效性,仿真表明模糊逻辑控制可根据CFRP 钻削过程特性自适应的改变进给速度从而有效调控轴向力,并能获得目标轴向力下准确的刀具路径规划信息,实验表明根据仿真信息对轴向力进行调控,能有效降低制孔缺陷、提升孔壁质量,进一步证明了仿真的准确性。

基于此研究,后续可进一步优化目标轴向力曲线,即设计目标轴向力曲线形状,不再局限于固定数值,采用相关智能控制算法实现曲线追踪控制,缩短加工时间,进一步提升加工效率。另一方面,还可开展基于模糊逻辑等智能控制算法的CFRP 制孔过程中振动、切削温度控制研究,加快促进CFRP 加工智能化进程。