7075 铝合金喷丸参数影响的数值仿真及实验研究

2024-04-07汪东明单以才孟龙晖

汪东明,单以才,孟龙晖

(1.江苏电子信息职业学院 汽车工程学院,江苏 淮安 223003;2.南京晓庄学院 电子工程学院,南京 211171;3.南京工业大学 机械与动力工程学院,南京 211816)

在零件的长时间服役过程中,会存在零件疲劳寿命问题,即长时间的交变应力变化会使得零件存在较为有限的使用寿命,过了相应的期限,零件便会发生疲劳破坏[1]。而影响疲劳寿命的一个重要因素便是零件残余应力的分布[2],合适的残余压应力分布可以在很大程度上提高零件疲劳寿命,而不合适的残余拉应力分布会使得零件疲劳寿命大打折扣。

通常的切削和磨削加工过程往往也会在零件表面形成致密的残余应力层,不过其残余应力的性质往往是不固定的,且相应的应力层的厚度较为浅,绝大部分情况下不超过0.2 mm,相应的应力分布性质主要取决于工件的材料和加工参数,合适的加工参数可以在工件表面形成残余压应力并提高零件疲劳寿命,而不合适的加工参数会在零件表面形成残余拉应力并降低疲劳寿命。

喷丸处理所需设备简单、成本低廉,加工过程不会受到工件形状和位置限制,操作过程较为方便,是工业生产过程中广泛采用的一种工件表面强化工艺[3],喷丸处理所形成的残余应力层的厚度较切削加工和磨削加工所形成的残余应力层更厚,且压应力值更大,分布更为致密,由喷丸处理所形成的残余应力分布明显优于切削加工过程所形成的残余应力层。其使用弹丸高速撞击工件表面,使得零件表面材料发生一定的塑性变形和硬化现象,从而在表面形成一定的残余压应力,提高了工件机械强度以及耐磨性、抗疲劳和耐腐蚀性等[4]。

目前,国内外对于喷丸的研究较多,文献[5]使用不同材质的弹丸撞击材料表面,分析了粗糙度和残余应力分布的性质;文献[6]主要分析了切削参数对于后续喷丸工艺处理的影响,结果表明,切削工艺使喷丸后最终残余应力值增加,但对喷丸过程的变形增量影响较小;文献[7] 通过仿真和实验对TC4 钛合金的喷丸过程进行了分析,结果表明,弹丸数量与弹丸直径的增加均可提高表面覆盖率;文献[8]研究了喷丸处理对于不锈钢材料的表面残余应力和疲劳寿命的影响;文献[9]主要通过实验研究了喷丸速度、喷丸距离以及覆盖率对于18CrNiMo7-6钢表面的影响;文献[10]主要研究了喷丸残余应力和表面粗糙度对于7075-T651 铝合金疲劳寿命的影响;文献[11]通过数值仿真研究了7075-T6 铝合金在挠性负载下喷丸残余应力的重新分布特征。

本文基于数值仿真和实验研究,对航空领域常用7075 铝合金的喷丸过程进行分析,得出了不同的喷丸参数对于零件表面的粗糙度和残余应力分布的影响,仿真结果从本质上揭露了不同喷丸参数对于结果的影响机理,而实验结果验证了仿真结果的可靠性。

1 数值仿真分析

1.1 有限元模型

本文仿真过程基于大型商业有限元软件Abaqus/CAE 2018 进行相应的模拟,首先需要对基体和弹丸进行建模。考虑到仿真效率以及弹丸的弹性模量要远高于基体铝合金材料,仿真过程将弹丸设置成刚体,即不考虑喷丸过程中弹丸的变形,相应的设置不会对结果产生过大的误差,且会大大提高仿真效率。

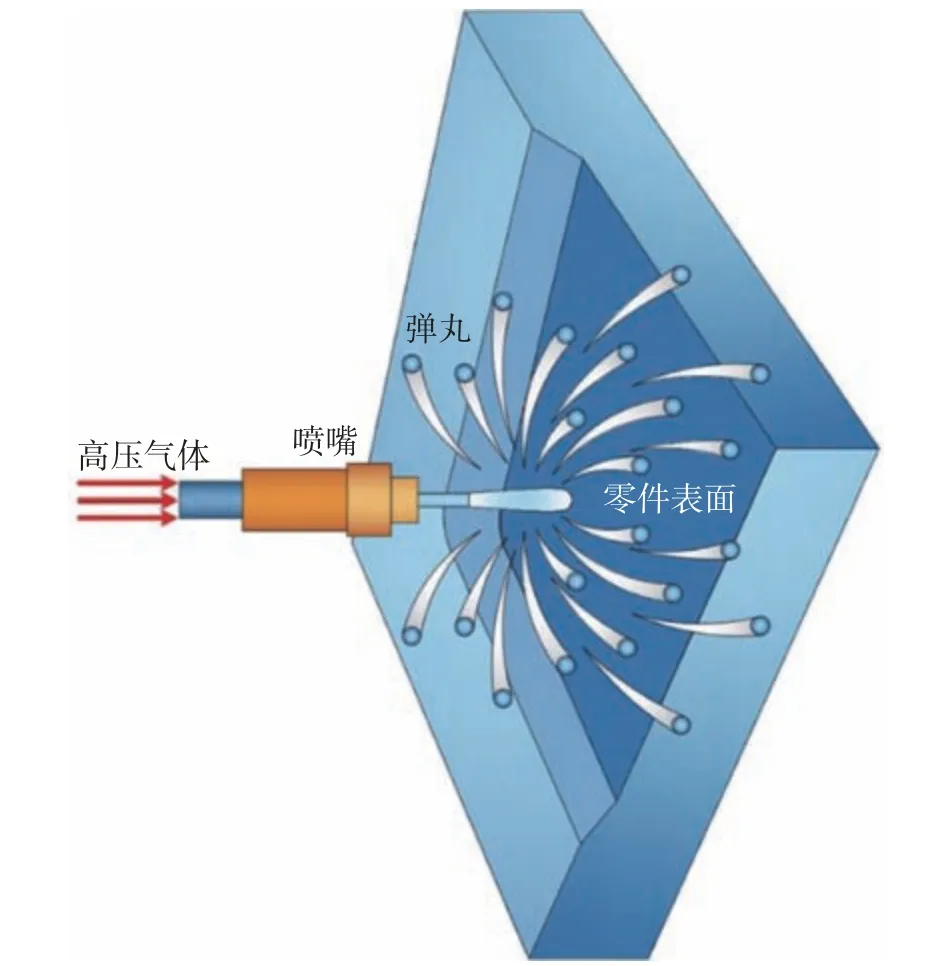

喷丸过程示意图如图1 所示,高压气体在管道内给弹丸施加动能,将喷嘴对准需处理表面,喷丸在高速撞击表面过程中使得表面材料发生塑性变形,从而使得零件表面形态发生变化。弹丸的速度可通过气体压强进行调整。

图1 喷丸过程示意图Fig.1 Schematic diagram of the shot blasting process

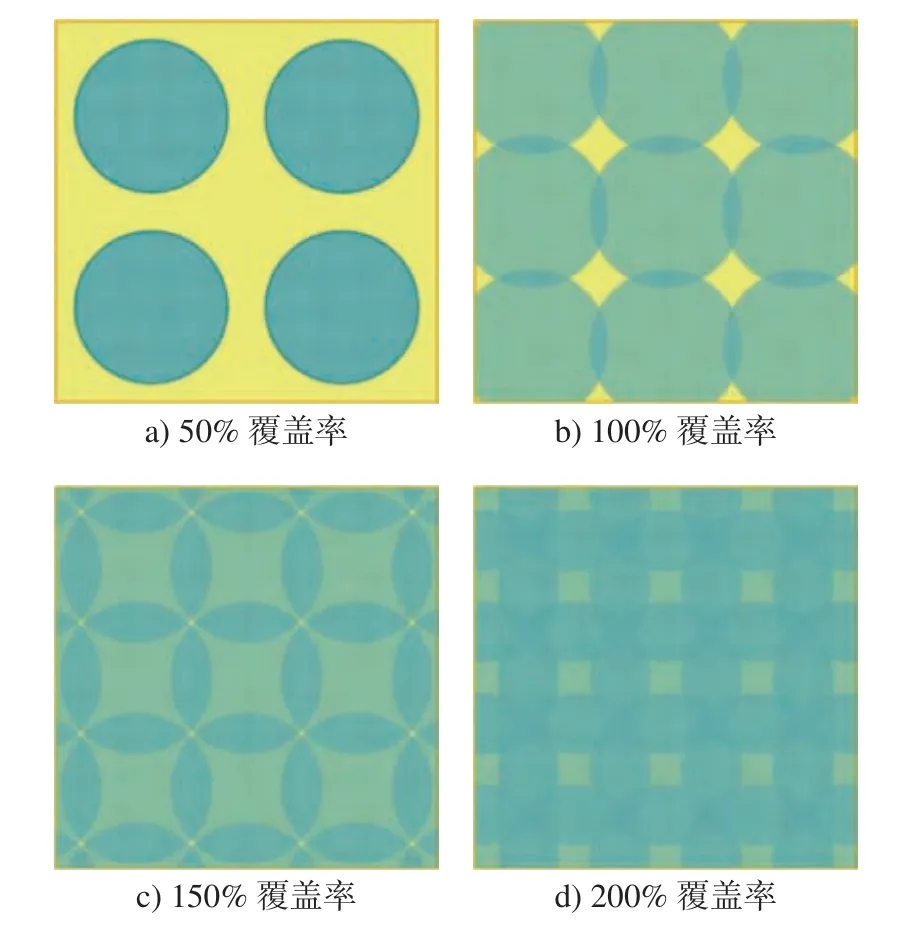

实验过程中,单位时间内从喷嘴喷出的弹丸数量较为有限,零件表面达到一定的覆盖率,需要一定的时间来完成。本文仿真中,为提高仿真效率,设定所有的弹丸同时撞击零件表面,且不考虑弹丸之间的碰撞,即不同的弹丸模型之间可发生穿透,使得喷丸过程可在一个短时间内完成,不同的覆盖率可以通过在模型中设定不同的弹丸数量以及弹丸的间距进行实现。在传统覆盖率计算过程中,往往忽略了弹丸重复作用的区域,即其覆盖率数值范围始终在0 ~100%之间,随着喷丸处理时间的延长,最终会使得喷丸的覆盖率呈现固定不变的状态。本文在涉及到喷丸覆盖率的问题会考虑弹丸的重复作用,即相应的覆盖率会大于100%,如图2 所示。

图2 不同喷丸覆盖率示意图Fig.2 Schematic diagram of different shot blasting coverage rates

图2a)中喷丸作用区域面积占比50%,图2b)中,实际上零件表面并未100%受到弹丸的撞击,但是部分区域由于受到弹丸的重复撞击,将其考虑在内,认为此时相应的喷丸覆盖率已达到100%。同理,可理解图2c)和图2d)中的覆盖率达到150%以及200%。

对于喷丸过程仿真,由于该过程考虑弹丸速度的影响,选用Abaqus 的Dynamic/Explicit 分析步类型。仿真过程中,材料本构模型的选取对于仿真结果影响至关重要。本文选取Johnson-Cook 模型作为工件材料的本构模型,其表达式为

式中:A为材料的屈服强度,MPa;B为材料的应变硬化率,MPa;C为应变率参数;n为硬化参数;m为热软化参数; σ¯为等效流动应力; ε¯为等效塑性应变;ε˙¯为等效应变率;T为材料温度;Tmelt和Troom分别为材料的熔点和室温,相应的参数如表1 所示。

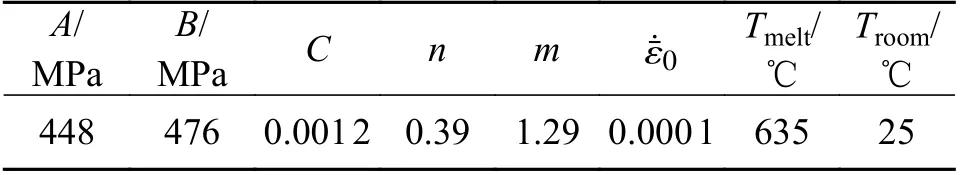

表1 7075 铝合金Johnson-Cook 本构模型参数[12]Tab.1 Parameters for the Johnson-Cook constitutive model of 7075 aluminium alloy[12]

1.2 仿真结果分析

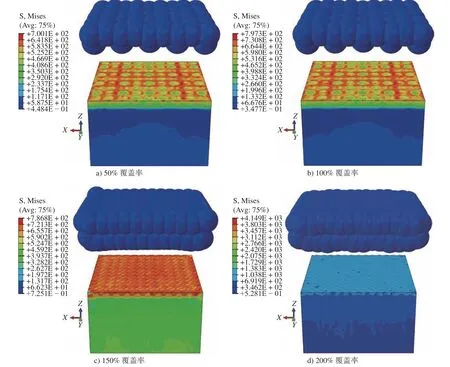

仿真过程中,基于不同的覆盖率,相应的有限元模型设定不同弹丸数量以及间距,让其撞击零件表面,零件表面产生一定的塑性变形,并留下凹坑,如图3 所示。

图3 不同喷丸覆盖率仿真结果Fig.3 Simulation results for different shot blasting coverage rates

整体而言,随着覆盖率的增高,零件表面会呈现下沉越深的结果,这一点不难理解,由于弹丸的多次撞击,零件表面发生了更大的塑性变形。下面通过仿真分析不同喷丸参数对喷丸结果的影响。

1.2.1 速度影响分析

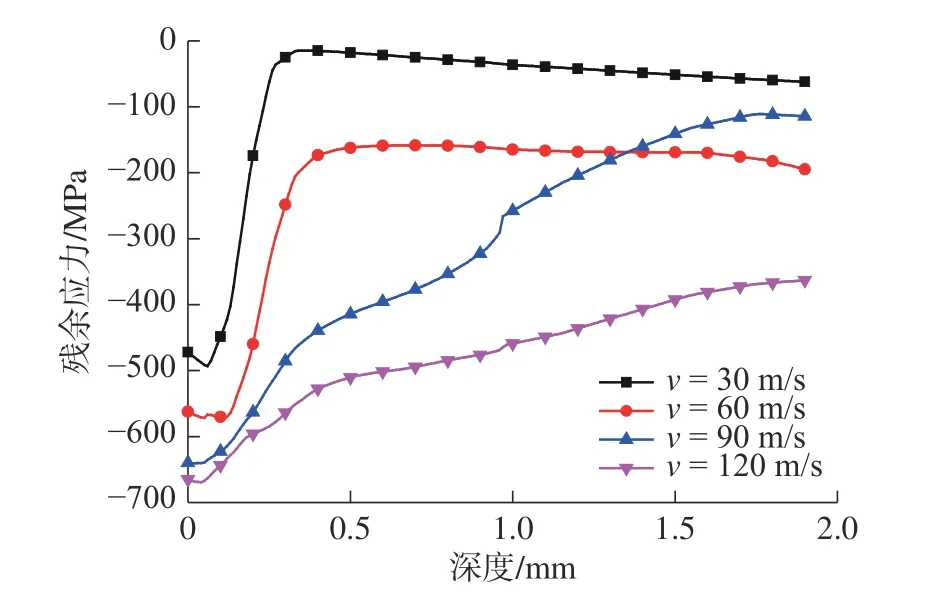

首先分析喷丸速度对结果的影响。图4 为不同喷丸速度下7075 铝合金表面残余应力分布的变化趋势。

图4 不同喷丸速度下表面残余应力的分布Fig.4 Distribution of surface residual stresses at different shot blasting velocities

从图4 中可以看出:当喷丸速度从30 m/s 增大到60 m/s 时,表层残余应力增大趋势较为明显,随着喷丸速度持续增大,最外层残余应力变化呈现较为缓和的趋势,这是由于当速度30 m/s 增大到60 m/s时,表面发生的塑性变形程度会增大较多,而随着塑性变形的增大,表面压应力会增大;当喷丸速度为90 m/s 时,表层已经发生了较大的塑性变形;当速度持续增大到120 m/s 时,表面的塑性变形不会有太大的变化,而此时弹丸所携带的多余的能量会作用在次表层的材料中,从而使得7075 铝合金次表层的压应力呈现较大的变化趋势。

图5 为不同喷丸速度仿真下零件表面的三维形貌提取图。

图5 不同喷丸速度仿真下零件表面的三维形貌提取图Fig.5 Extraction of three-dimensional surface topography for the component simulated at different shot blasting velocities

可以看出:当喷丸速度较低时,7075 铝合金零件表面形貌较为均匀,而当速度逐渐增大,会使得表面呈现较大的凹凸形貌,这其实都可以归结于弹丸携带更多能量做功所导致。

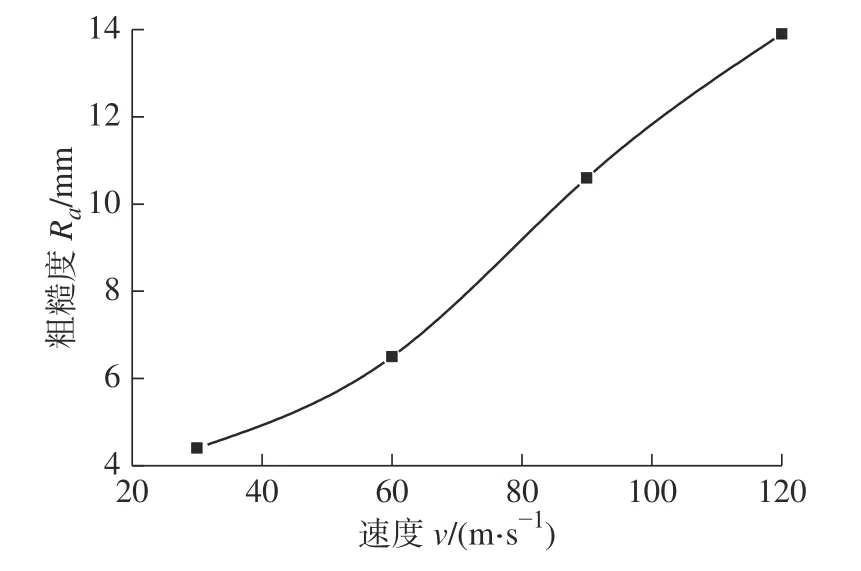

图6 为不同喷丸速度下7075 铝合金表面粗糙度变化趋势。可以看出,随着喷丸速度的增大,7075 铝合金表面粗糙度呈现明显的增大趋势,其也是完全由于零件7075 铝合金材料在较高喷丸速度下发生了较大塑性变形的结果。

图6 不同喷丸速度下零件表面粗糙度变化趋势Fig.6 Surface roughness variation trend for the component at different shot blasting velocities

1.2.2 覆盖率影响分析

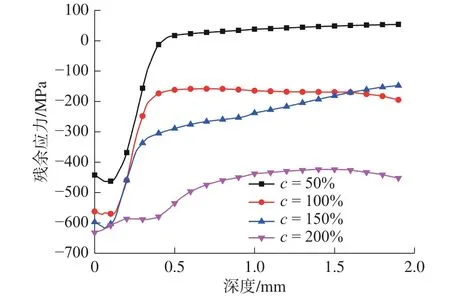

为考察不同喷丸覆盖率对于7075 铝合金喷丸处理结果的影响,本文选取了4 种不同的覆盖率c,分别为50%、100%、150%和200%。相应的7075 铝合金表面残余应力分布趋势如图7 所示。

图7 不同喷丸覆盖率下表面残余应力的分布Fig.7 Distribution of surface residual stresses at different shot blasting coverage rates

可以看出:当覆盖率c从50%增加到100%时,7075 铝合金最表层残余应力有明显的变化趋势,而当覆盖率从100% 增加到200% 过程中,最表层残余应力没有太明显变化。这是由于弹丸的速度一定,其所携带的能量也一定,当最表层材料发生塑性变形硬化后,随着覆盖率的持续增加,并不会使得最表层材料发生更大的塑性变形,而多余的能量会使得材料次表层发生一定的塑性变形,这就解释了当覆盖率从100% 增大到200% 的过程中,最表层的残余应力并未发生很大变化,而次表层的残余应力的变化趋势表现的更加明显,尤其是覆盖率从150%增大到200%阶段。

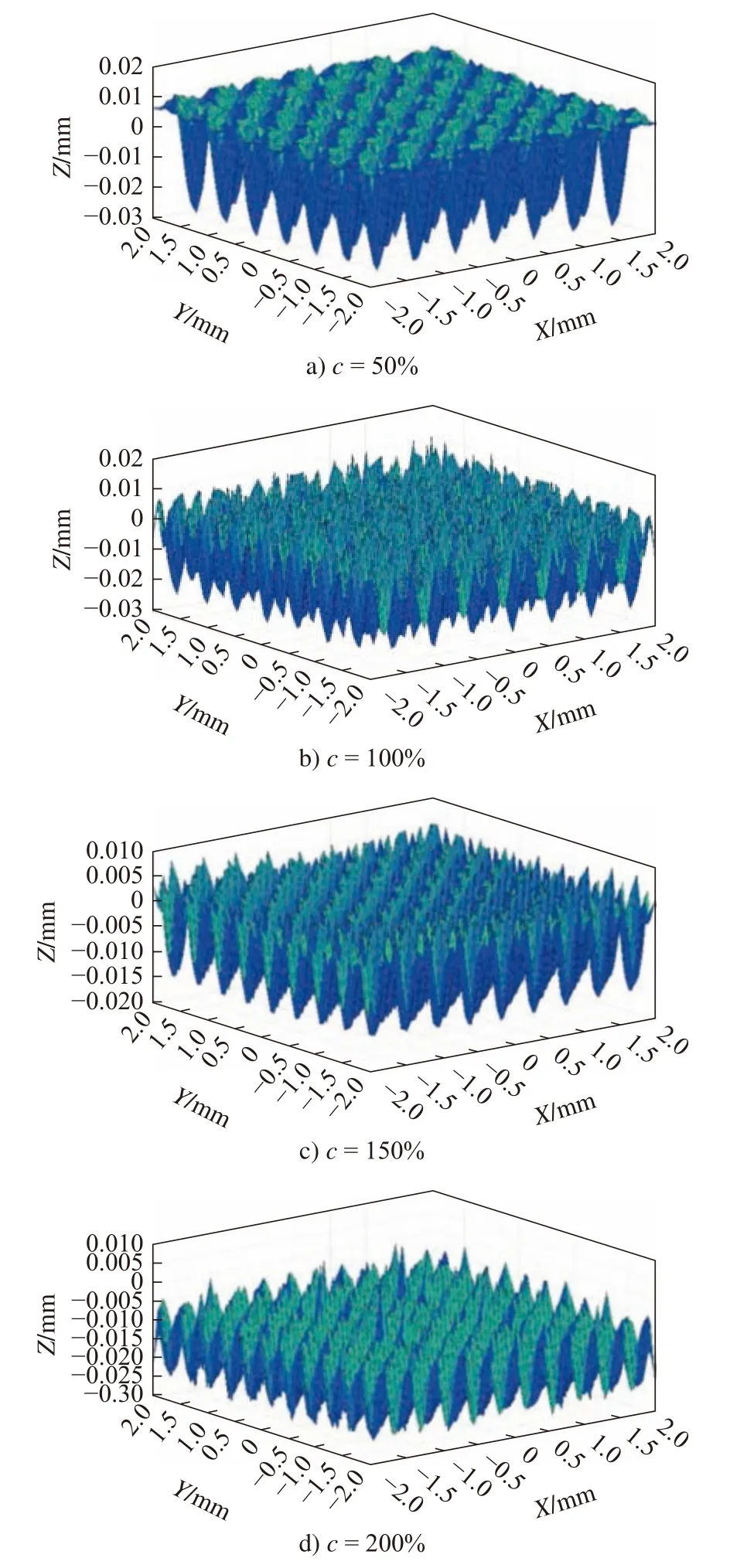

对于不同喷完覆盖率下仿真得到的7075 铝合金表面三维形貌如图8 所示。

图8 不同喷丸覆盖率仿真下零件表面的三维形貌提取图Fig.8 Extraction of three-dimensional surface topography for the component simulated at different shot blasting coverage rates

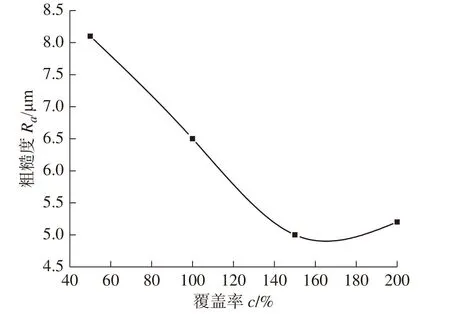

可以看出,在覆盖率较低时,表面的形貌较为粗糙,随着覆盖率的增大,表面形貌逐渐平整,而观察相应粗糙度变化趋势,如图9 所示。

图9 不同喷丸覆盖率下零件表面粗糙度变化趋势Fig.9 Surface roughness variation trend for the component at different shot blasting coverage rates

可以看出:7075 铝合金表面粗糙度基本上呈现逐渐减小的变化趋势,不过当覆盖率从150%增大到200%过程中,粗糙度有稍微增大的趋势,但不是很明显。相应的变化趋势可解释为,当覆盖率较低时,弹丸所引起的局部材料发生较大的塑性变形以及相应的硬化现象,且变形的区域距离较远,而当覆盖率逐渐增大时,相应的变形区域距离较近,而当覆盖率增大到一定的程度时,表面基本上呈现较为均匀的塑性变形和硬化现象,这就使得相应的表面粗糙度基本上呈现降低的趋势,而随着覆盖率的持续增大,由于表面已经形成了较为均匀的硬化现象,难以对其表面形貌和粗糙度再次形成较大的影响,因此相应的变化会显得较为缓和。

1.2.3 弹丸尺寸影响分析

在仿真过程中,选取了3 种不同的弹丸直径d,分别为1.0 mm、1.5 mm 和2.0 mm,最终得到的零件表面残余应力的变化趋势如图10 所示。

图10 不同弹丸直径下表面残余应力的分布Fig.10 Distribution of surface residual stresses at different shot diameter

由图10 可以看出:随着弹丸直径d增大,7075 铝合金最表层残余压应力呈现逐渐增大趋势,但不是很明显,随着深度的增大,变化趋势会逐渐明显。当d从1.0 mm 增大到1.5 mm 时,表层残余应力变化最为明显,而当d从1.5 mm 增大到2.0 mm时,表层残余应力的变化稍微缓和。相应的变化趋势可解释为,在相同的弹丸速度条件下,随着弹丸直径d的增加,其所携带的能量也会增加,但同时弹丸和零件表面材料的接触面积也会增大,这就使得最终接触区域的压力变化不是很明显,因此最外层材料的塑性变形和硬化程度并未呈现较大的变化趋势,而直径较大的弹丸所携带的能量会表现在作用于零件次表层材料上,最终使得次表层材料发生更大的塑性变形和硬化,从而使得次表层呈现更大的残余压应力。

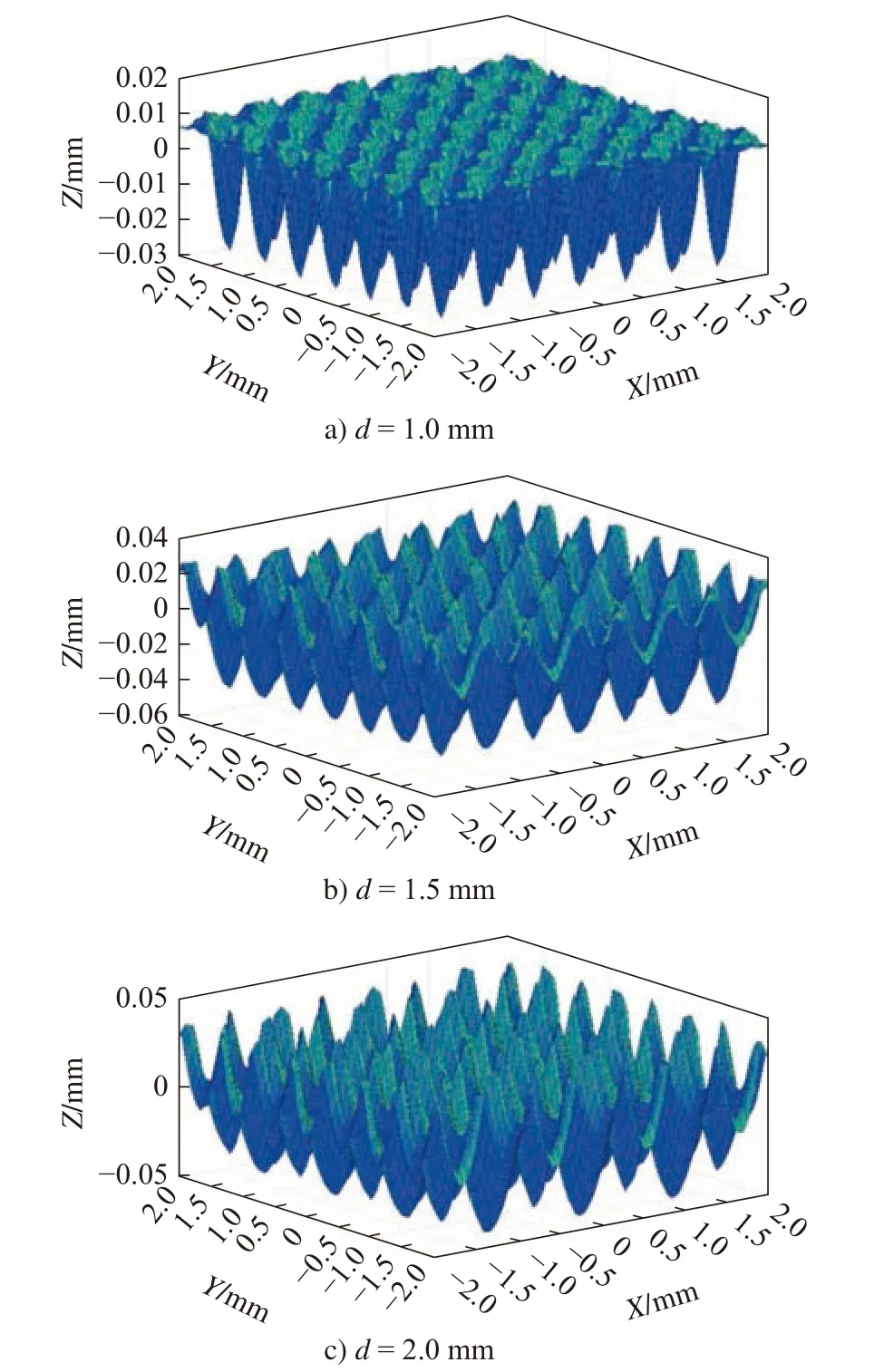

不同弹丸直径下所形成的表面三维形貌如图11 所示。

图11 不同喷丸覆盖率仿真下零件表面的三维形貌提取图Fig.11 Extraction of three-dimensional surface topography for the component simulated at different shot blasting coverage rates

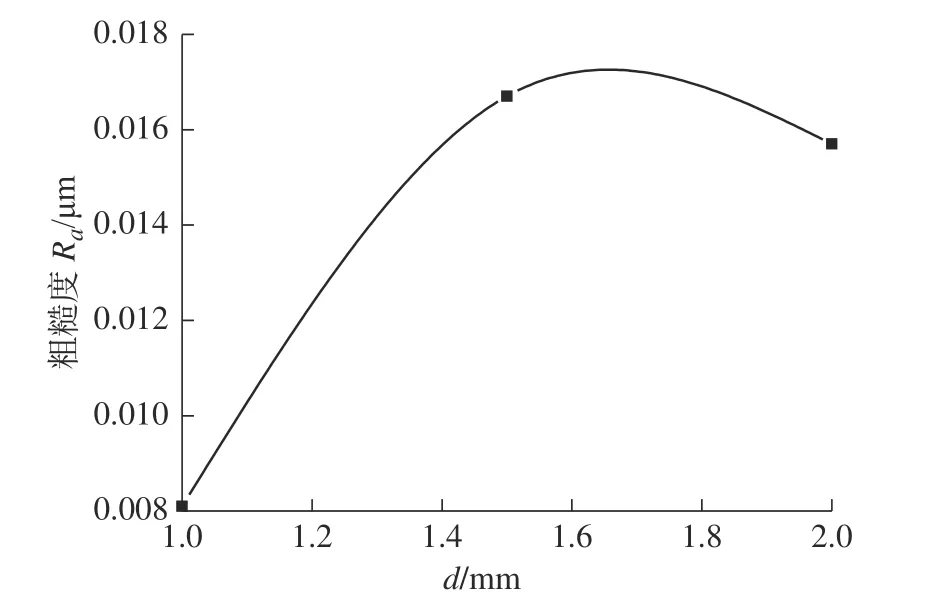

可以看出,随着弹丸直径d的增大,7075 铝合金表面形貌基本呈现起伏增大的趋势,而粗糙度Ra变化趋势如图12 所示,可以认为具有相同的变化趋势。

图12 不同弹丸直径下零件表面粗糙度变化趋势Fig.12 Surface roughness variation trend for the component at different shot diameter

在前面的描述中,随着弹丸直径增大,弹丸所携带的能量和接触面积同时增大,最终使得最表层塑性变形和硬化现象差别不是很大,但在次表层材料上会呈现较大的区别,随着次表层材料硬化程度的增大,使得最表层形貌随次表层材料的塑性变形的变化而呈现更大的起伏现象。

2 实验分析

2.1 粗糙度分析

实验过程中选取了3 种弹丸的尺寸(d=1.0、1.5、2.0 mm),喷丸速度v= 60 m/s,为了确保相应的喷丸速度为选定值,根据文献[13],弹丸速度可以基于流体的速率、弹丸直径和空气压强决定,相应的表达式为

式中:p为空气压强,p= 0.6 MPa ;m为流体速率,m=7 kg/min。

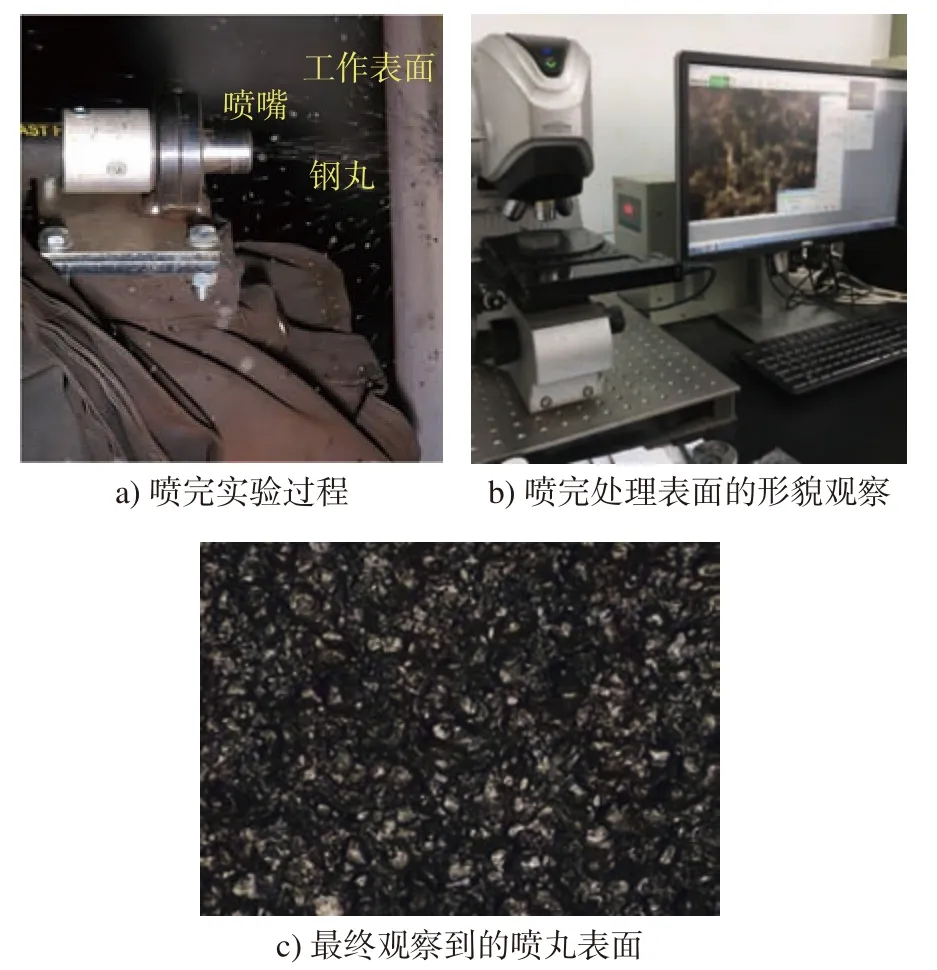

相应的实验装置如图13a)所示,基于KEYENCE VK-X100/X200 激光形貌仪对相应的表面形貌进行观察和提取,如图13b)所示,最终得到的表面照片如图13c)所示。

图13 喷丸实验过程和结果Fig.13 Shot blasting experimental processes and results

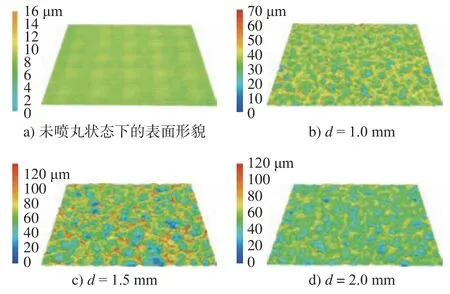

最终所提取得到的表面三维形貌如图14 所示。

图14 喷丸表面三维形貌提取Fig.14 Extraction of three-dimensional surface topography of the shot blasted surface

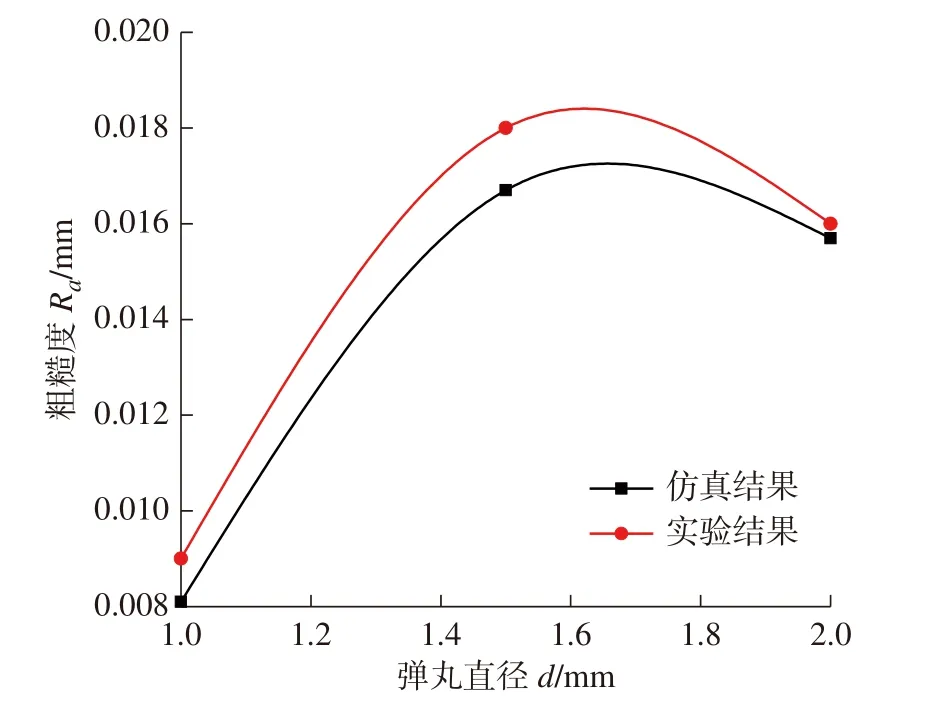

对实验得到的不同条件下的喷丸表面粗糙度值进行提取,并用仿真结果进行比较,如图15 所示。

图15 粗糙度仿真结果和实验结果对比Fig.15 Comparison of surface roughness simulation results with experimental results

可以看出,仿真结果和实验结果存在一定的差别,这可以归结于实验过程中具备一定的随机性,即弹丸的与工件表面的接触点并未严格均匀分布,而仿真过程中存在人为干扰,即故意让弹丸严格均匀与零件表面接触。但是就相应的变化趋势而言,基本上是一致的,可以认为仿真和实验结果是较为符合的。

2.2 残余应力分析

对于表面喷丸引起的残余应力分布,实验过程中采用X 射线应力仪进行测量,由于X 射线对于普通金属的穿透力比较弱,通常只有几微米,因此需要对零件表面进行剥层,每次剥层后进行X 射线测量,记录表面残余应力随深度的变化,最终得到残余应力分布如图16 所示。

图16 不同弹丸直径下表面残余应力分布的实验结果Fig.16 Experimental results on surface residual stress distribution at different shot diameters

由图16 可以看出,相应的结果与图10 相比存在一定误差,相应的误差可以归结于两个方面:① 实验过程中的随机性,即弹丸的分布不会像仿真那样严格均匀分布,因此会存在局部应力分布不均匀的情况,另外,检测点位置的选取也同样存在相应的随机性;② 基于X 射线法的残余应力测量本身就存在一定误差,相应的误差范围一般为 ± 20 MPa。不过在变化趋势上两者较为符合,可以认为实验和仿真结果具有较好的一致性。

3 结论

本文基于仿真对7075 铝合金的喷丸过程进行了相应的仿真分析,分析了不同参数对于喷丸结果的影响,相应的参数包括弹丸尺寸、喷丸速度以及喷丸覆盖率,最终通过一组数据进行实验,最终得到结论如下:

1)基于Abaqus 的喷丸仿真过程,为了提高仿真效率将弹丸设置成刚体的做法是可行的,不会对喷丸结果产生大的影响,且相应的仿真效率会大大提高。

2)覆盖率一定的条件下,弹丸的速度越大,会在零件表面形成更大的残余压应力,但同时也会使得表面粗糙度增大,在速度和覆盖率一定的条件下,弹丸的尺寸越大,在零件最表层的残余应力没有明显变化,但是在次表层的应力变化较大,可以认为弹丸所携带的能量基本上作用在次表层,这主要是由于随着弹丸尺寸的增大,在增大质量的同时,也会增大相应的接触面积,因此在最表层的接触应力不会出现太大变化,而变化主要出现在次表层。

3)综合考虑表面残余应力和表面粗糙度,增大覆盖率是一个较优的选择,不过覆盖率的增大会延长加工时间,从而导致加工效率降低,在生产过程中应该综合考虑技术要求和加工成本因素选择合适的喷丸参数。