中高温熔盐重力热管的传热性能

2024-04-03王慧慧王辉祥熊亚选吴玉庭

王慧慧, 王辉祥, 熊亚选, 吴玉庭

(1.北京京能热力发展有限公司通州分公司,北京101100;2.北京市热力集团有限责任公司西城分公司,北京100032;3.北京建筑大学供热供燃气通风及空调工程北京市重点实验室,北京100044;4.北京工业大学传热强化与过程节能教育部重点实验室,北京100124)

1 概述

为减缓全球变暖造成的生态环境问题,我国提出了双碳目标。2020年我国一次能源消费总量高达49.8×108t标准煤,同比增长约2.2%。这与双碳目标还有很大差距,各行业在节能、减碳、降耗、提效方面面临巨大挑战,而传热过程提效是实现双碳目标的关键技术之一。

热管具有热导率高、运行无噪声、体积小等优点,是一种高效的传热元件[1],广泛应用于可再生能源利用[2]、工业过程传热[3]、余热回收[4]、电子器件[5]、航空航天领域[6]、核电领域[7]。重力热管内,循环工质依靠重力而不是传统热管的吸液芯实现液态工质回流。根据工作温度的不同,热管可分为低温、常温、中温和高温型[8],在不同的传热领域发展了适用于不同传热温度的高效热管。并且重力热管结构简单,传热效率较高,工作性能可靠,成本低廉。重力热管种类较多,如传统的水热管[9]、钠热管[10]、钾热管[11]、锂热管[12],以及近年来出现的各种纳米工质热管[13]等。熔盐作为一种新兴的高效传热工质,因其密度大、饱和蒸气压力低、使用温度范围广等特点[14],广泛应用于太阳能热发电系统[15]及传热储热系统[16]。张瑞瑛等人[17]研究了不锈钢-水重力热管中,倾斜角对其表面传热系数的影响,结果表明在65°时热管启动最快,随着倾斜角增加,表面传热系数呈现先增加后减小的趋势,最佳倾斜角为55°~65°。陈曦等人[18]研究了倾斜角及加热功率对乙烷脉动热管的传热影响。当倾斜角较小时,其对传热温差的影响较小,当倾斜角增加至45°~90°时,倾斜角增大,传热温差亦增大。大功率对传热温差的影响强于小功率。李鑫[19]研究了不同工况下重力热管的传热特性,分别选取水、甲醇、质量分数为3%的正丁醇水溶液作为工质,研究倾斜角对传热效果的影响,结果表明3种工质依次在45°、60°、45°倾斜角下获得最佳的传热效果。此类论文均仅研究了单个变量对熔盐重力热管的传热影响,没有将各个变量结合起来分析。

在熔盐热管研究方面,本课题组进行了大量研究工作,研究了不同熔盐工质作为热管工质的可行性[20],不同熔盐重力热管的启动性能[21]、等温性能[22],取得了较好的效果。本文在已做研究工作的基础上,以AlBr3和TiCl4作为热管工质,探究熔盐充注量、热管倾斜角、加热功率对重力热管传热性能的影响。

2 实验系统与方法

2.1 实验系统

为确保实验工作的连续性,本文研究工作采用课题组前期研究工作中搭建的热管性能测试实验台[22],见图1。

1—热管; 2—保温材料; 3—管式电加热炉; 4—可控硅调功器;5—热电偶; 6—数据采集仪; 7—笔记本电脑;8—可调角支架; 9—抽真空模块。

实验台主要由实验测试部分、数据采集部分、抽真空模块3部分组成。实验测试部分由管式电加热炉、保温材料、热管、可控硅调功器、可调角支架组成;数据采集部分由笔记本电脑、数据采集仪和热电偶组成;抽真空模块由机械真空泵、扩散泵和复合式真空计组成。为降低蒸发段的热损失,降低实验误差,管式电加热炉的炉腔外侧包裹了耐火保温棉和多层耐高温的硅酸铝保温棉,厚度为100 mm。热管绝热段同样进行了保温隔热措施,采用耐1 000 ℃以上高温的硅酸铝镁保温材料。根据热管绝热段最高工作温度和GB 50264—2013《工业设备及管道绝热工程设计规范》第5.3.1条和第5.4节的方法确定绝热段保温层厚度,以尽可能减小热损失给实验结果造成的误差。

2.2 熔盐热管制作

熔盐热管不仅要求热管工质具备良好的传热特性,还对工质的运行温度区间、饱和蒸气压、黏度与热管材质的相容性等有很高的要求。在课题组前期研究工作[22]的基础上,本文以溴化铝(AlBr3)和四氯化钛(TiCl4)作为工质,以C10H8为参照工质,制得7种熔盐热管,其主要特征参数见表1。

表1 7种熔盐热管的主要特征参数

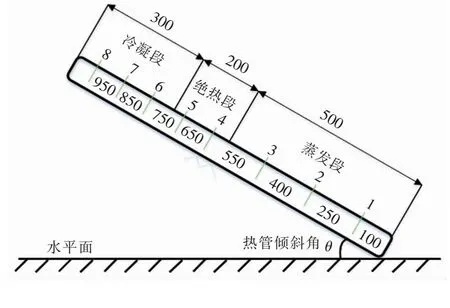

实验系统中,热管蒸发段外的高温真空阀的另一端与抽真空模块连接,对装有工质后的热管实现抽真空处理。关闭阀门后,可保持热管长时间的高真空状态。熔盐热管结构见图2。热管蒸发段、绝热段和冷凝段各布置不同数量的温度传感器,温度传感器使用K型铠装热电偶,铠装管直径1.0 mm,利用不锈钢丝将热电偶捆绑贴合在热管外壁上用于测量热管外壁温度。热电偶布置方式见图3,其中蒸发段3个、绝热段2个、冷凝段3个,热电偶旁边的数据表示布置位置距蒸发段下端点的距离,单位为mm。

图2 熔盐热管结构

图3 热电偶布置方式

热管分为蒸发段(长500 mm)、绝热段(长200 mm)和冷凝段(长300 mm) 3个部分。实验中,蒸发段被放入管式电加热炉内加热,深度为500 mm。在蒸发段管外套上铜管,以确保蒸发段的加热温度均匀。绝热段外侧包有具有良好保温性能的硅酸铝镁保温材料实现保温,冷凝段暴露于室内环境,室温通过空调控制在(25±0.5) ℃。实验前,对所使用的热电偶采用恒温熔盐浴进行标定。

2.3 实验方法

工质种类、充注量、热管倾斜角、加热功率是影响重力热管传热性能的主要因素。实验前,开启管式电加热炉,通过调节加热功率维持稳定温度,进行预热。实验时,将热管蒸发段插入管式电加热炉内,利用抽真空模块对重力热管抽真空,热管内绝对压力抽至10-5Pa。对于每一种工质的热管,在一定的热管倾斜角下,调节加热功率。通过调节管式电加热炉的旋转机构,调节热管倾斜角度至不同值(90°、60°、45°、30°)。通过热管上布置的温度传感器测量热管外壁面温度,通过可控硅调功器调节输出的电流和电压,计算得出加热功率。采用安捷伦数据采集仪34972A对实验数据进行采集、记录。

3 数据处理与不确定度分析

3.1 数据处理方法

经热管管壁轴向导热的传热量忽略不计。热管总热阻R分为5个部分:蒸发段热管管壁热阻、冷凝段热管管壁热阻、蒸发段沸腾传热热阻、冷凝段凝结传热热阻、传热工质由蒸发段运动至冷凝段的传热热阻。其中,传热工质由蒸发段运动至冷凝段的传热热阻可忽略不计。用αeff替代蒸发段沸腾传热热阻、冷凝段凝结传热热阻,表示表面传热能力。R的计算式为:

(1)

式中R——热管总热阻,W/K

do——管壳外直径,m,取0.025 m

di——管壳内直径,m,取0.022 m

λ——管壳热导率,W/(m·K)

le、lc——蒸发段、冷凝段长度,m

αeff——热管等效传热系数,W/(m2·K)

df——蒸气腔直径,m,取0.022 m

对本文所用热管,di与df相等。R可以由下式计算,其中蒸发段、冷凝段外壁面温度为各测点温度的平均值。

(2)

式中Tw,e,o、Tw,c,o——蒸发段、冷凝段外壁面温度,K

Φin——加热功率,W

可控硅调功器的输出电压为0~100 V,最大输出电流为90 A。加热功率计算式为:

Φin=UI

(3)

式中U——输出电压,V

I——输出电流,A

由式(1)、(2)得到等效传热系数:

(4)

3.2 不确定度分析

为确定测量结果的可靠性,对热管的等效传热系数进行不确定度分析。本文中,影响实验测量结果可靠性的参数主要有热管壁面温度、管式电加热炉电压及电流测量结果的随机误差和测量仪表的示值误差。参照文献[23]中实验测量不确定度的计算方法,取包含因子为2.2,得到热管等效传热系数的不确定度为1.637。

4 实验结果与分析

4.1 热管稳态传热温度分布

以C10H8工质作为参照,研究AlBr3、TiCl4热管的传热特性。C10H8是一种有机化合物,常温下为固态。在热管内,随着启动至稳定,C10H8的状态变化是固态—液态—沸腾。

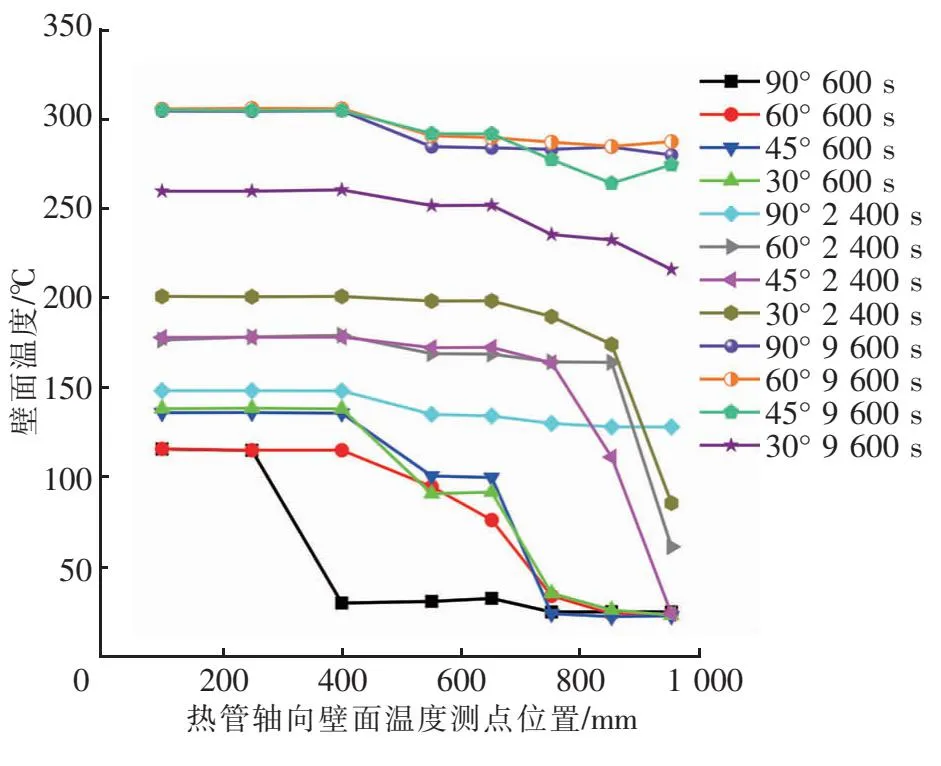

研究热管启动实验阶段轴向温度变化。6号C10H8热管轴向壁面温度变化见图4,图例为热管倾斜角和时间。充注100 gC10H8,加热功率从0.15 kW逐渐升高到8.90 kW。由图4可以看出,除热管倾斜角为90°外,其他倾斜角下的变化趋势基本相同:在启动实验初期(前600 s)蒸发段内温度在短时间内快速升高,而此时对应的冷凝段温度基本没有发生变化,维持室温。当启动实验进行到2 400 s时,蒸发段温度达到150~200 ℃,其中倾斜角为30°的热管温度最高,达到200 ℃,然而冷凝段温度较低。实验进行到9 600 s时,蒸发段温度与冷凝段温度相差较小,启动实验完成。

图4 6号C10H8热管轴向壁面温度变化

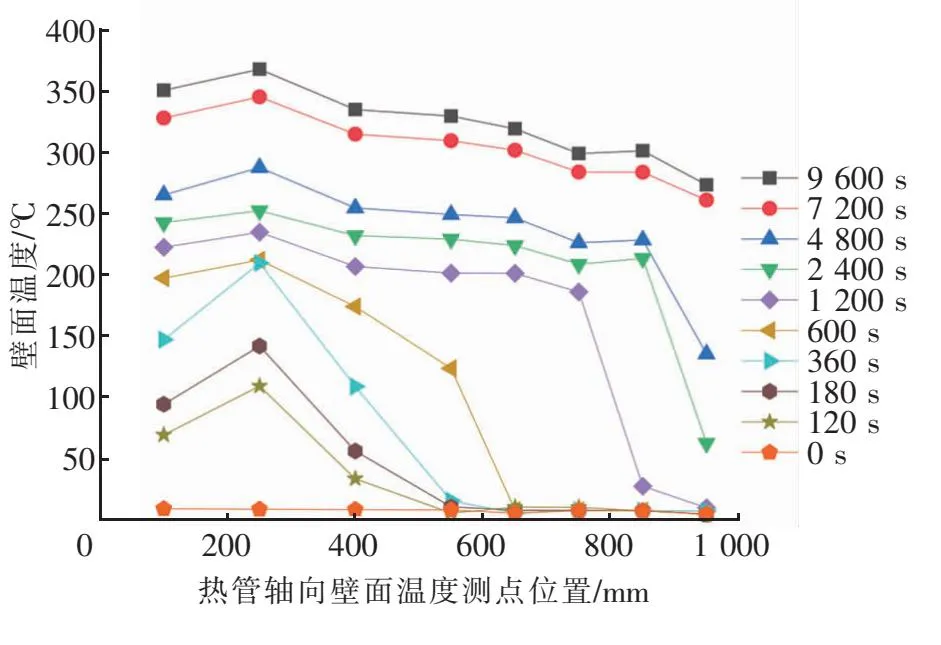

1号AlBr3热管轴向壁面温度变化见图5,图例为时间。热管倾斜角为60°,加热功率为1 700 W。启动实验初期(前600 s)蒸发段温度迅速升高,尤其第2个测温点温升最高,600 s时温度达到210 ℃,此时冷凝段温度仍保持室温,热管两端温差较大。当启动实验进行到4 800 s时,蒸发段温度升高至250~300 ℃,此时冷凝段温度分布不均匀,第6、7个测温点温度与蒸发段相差较小,而第8个测温点温度较低,为136.2 ℃,轴向温差较大。当启动实验进行到9 600 s时,此时蒸发段内的工质蒸气已经扩散至绝热段与冷凝段,因此冷凝段温度迅速升高至310 ℃,且冷凝段温度分布较为均匀,热管两端即蒸发段与冷凝段温差也较小,启动实验完成。

图5 1号AlBr3热管轴向壁面温度变化

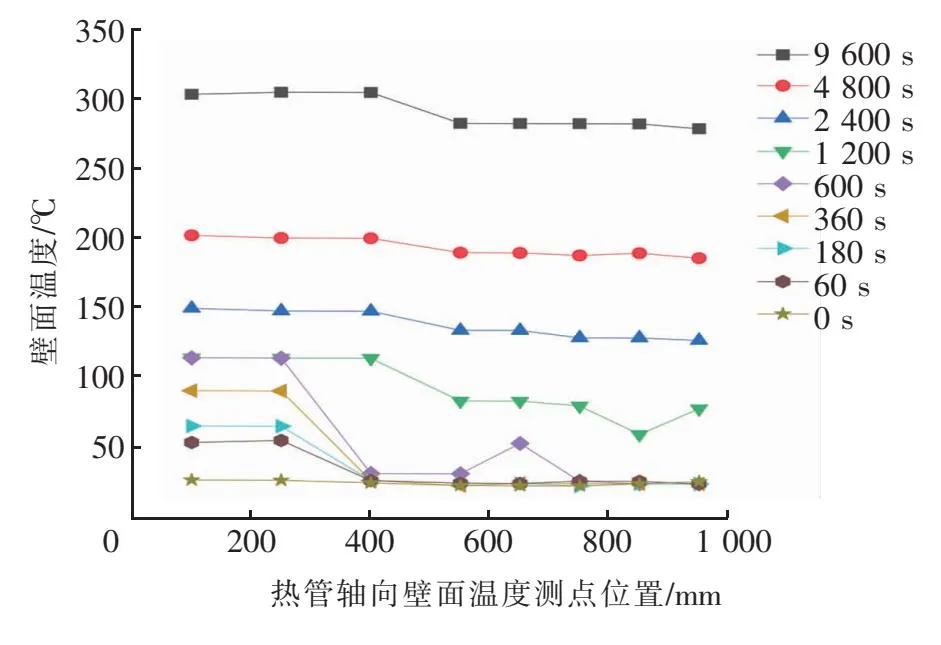

3号TiCl4热管轴向壁面温度变化见图6,图例为时间。热管倾斜角为60°,加热功率为420 W。启动实验进行到600 s,蒸发段温度快速上升至120 ℃,而此时冷凝段温度基本没有上升,仍然维持在室温水平,此时蒸发段与冷凝段温度存在较大的温差。启动实验进行到4 800 s时,冷凝段温度迅速升高,其温度与蒸发段温度相差不大,维持在200 ℃左右。9 600 s时,蒸发段内温度升高至310 ℃,此时冷凝段温度为290 ℃,蒸发段与冷凝段温差为20 ℃,温差较小,启动实验完成,基本达到热管稳定运行状态。

图6 3号TiCl4热管轴向壁面温度变化

4.2 热管倾斜角对熔盐重力热管的传热性能影响

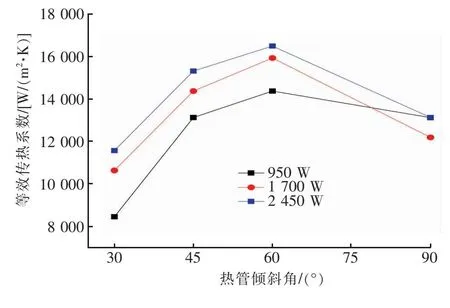

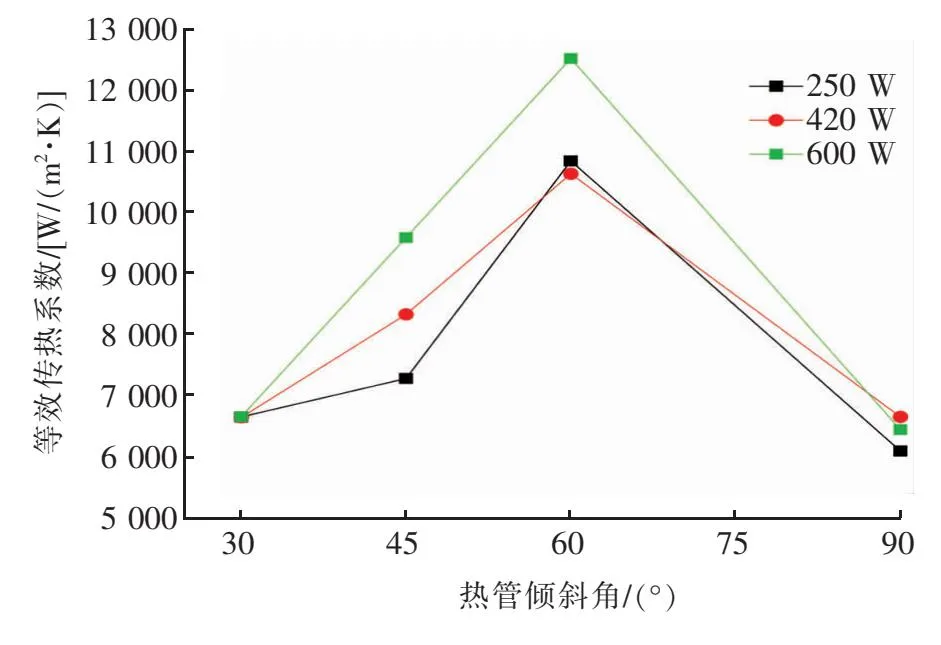

热管倾斜角对熔盐重力热管传热性能有一定影响。1号AlBr3热管等效传热系数随热管倾斜角变化趋势见图7,3号TiCl4热管等效传热系数随热管倾斜角变化趋势见图8,图例为加热功率。图7在3种加热功率下,等效传热系数随热管倾斜角降低先升高后降低,在60°时达到最大值,加热功率2 450 W下等效传热系数最大值为16 500 W/(m2·K)。图8在3种加热功率下,其等效传热系数的变化趋势与1号AlBr3热管相同,随热管倾斜角降低先升高后降低,同样在热管倾斜角为60°时达到最大值,加热功率600 W下等效传热系数最大值为12 500 W/(m2·K)。造成这种现象的原因可能是热管内浮升力的不同及滑移现象的产生。具有一定倾斜角度的重力热管,其内部的沸腾传热受到浮升力的影响。由于温度的升高,气泡生长到一定尺寸,离开壁面,因此有一个向上推的浮升力。热管内气泡一般在加热壁面处产生,在脱离壁面时,气泡会出现滑移现象。滑移现象的发生会对热管传热有两方面的影响:①产生气泡的位置一般是沸腾核化点,当该位置气泡生长到一定尺寸离开壁面时,周围的液体会补充至该位置,从而激发其他位置的气化核心,增强沸腾传热效果。②气泡的滑移现象会增强固液表面处的对流传热,从而增强对流传热效果,使总的传热性能增强。当热管倾斜角较小时,蒸发段下表面与液体接触面积较大,上表面接触面积较小,甚至可能发生干涸现象,此时仅为下表面壁面处受热产生气泡,影响传热。当热管倾斜角增加后,上表面可以与液体接触,增加了受热面积,削弱干涸现象,传热效果有一定增强[17]。当热管倾斜角增加到一定程度后,工质与壁面的接触面积又减小,传热效果被削弱。除此之外,当热管倾斜角很小时,蒸发段上侧与气泡之间有一层薄薄的液膜,而下侧热管的工质主要是气泡的滑移运动,此时,壁面处的摩擦力较大,由冷凝段返回至蒸发段的阻力变大,也会影响传热效果。由图7、8可以得到,对于不同工质,均在热管倾斜角60°时获得最大的等效传热系数,传热效果最好,而当热管倾斜角降低至30°时,热管传热效果有一定程度降低。

图7 1号AlBr3热管等效传热系数随热管倾斜角变化

图8 3号TiCl4热管等效传热系数随热管倾斜角变化

4.3 工质充注量对熔盐重力热管的传热性能影响

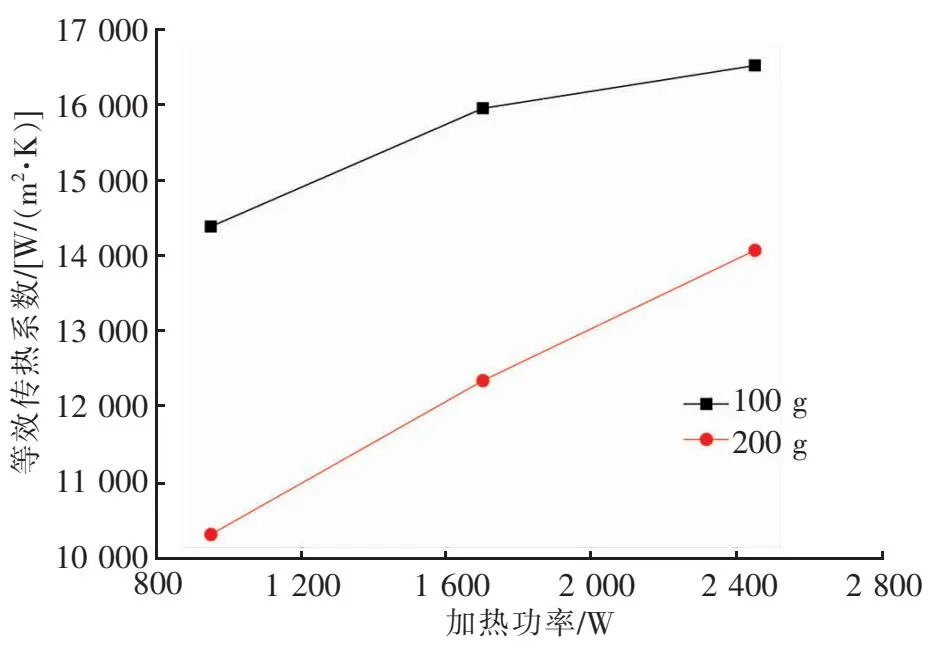

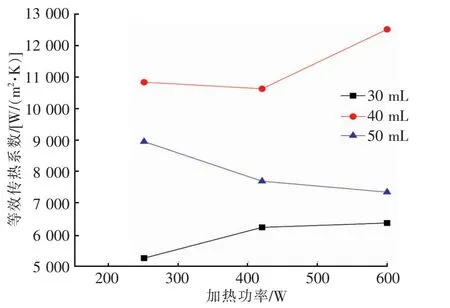

确定最佳热管倾斜角为60°后,探究热管倾斜角为60°下工质充注量对熔盐重力热管传热性能的影响。AlBr3热管在不同充注量下等效传热系数变化见图9,TiCl4热管在不同充注量下等效传热系数变化见图10,图例为充注量。

图9 AlBr3热管在不同充注量下等效传热系数变化

图10 TiCl4热管在不同充注量下等效传热系数变化

从图9中可以看出,无论在何种加热功率下,100 g充注量的AlBr3热管其等效传热系数均大于200 g充注量下的值,最大差值达到4 063 W/(m2·K)。因此,对于AlBr3热管,在所研究的充注量内,100 g能够达到最好的传热效果。图10中,对于不同充注量,TiCl4热管的等效传热系数随加热功率升高的变化趋势有所不同,其中40 mL充注量下,热管的等效传热系数大于其他两种充注量下的值,当加热功率为600 W时,其等效传热系数达到最大值12 500 W/(m2·K),由此,40 mL为TiCl4热管的最佳充注量。对这一现象的解释为:当充注量比较大时,蒸气在蒸发过程中携带液体进入冷凝段,堵塞冷凝段,使蒸发段温度升高,冷凝段温度降低,即热管两端的温差增大,传热效果增强。当充注量不足时,上升到冷凝段的蒸气没有完全冷凝,因此流入蒸发段的回流液减少,即蒸发段中的工作液不足以正常蒸发和冷凝,随着热量的持续供应,蒸发段将干涸甚至没有工质存留。然而,当充注量很大时,如果此时热流密度也不断增加,气液之间的相对速度变大,同时黏滞剪切力也变大,从而阻碍了冷凝段工质的回流,影响传热效果[24]。

4.4 加热功率对熔盐重力热管的传热性能影响

在最佳热管倾斜角60°及最佳充注量工况下,探究加热功率对熔盐重力热管传热性能的影响。随着加热功率增加,从图9中可知AlBr3热管等效传热系数不断增大,从图10中可知TiCl4热管等效传热系数先减小后增加,两种不同工质的熔盐重力热管均在最大加热功率下达到最佳传热效果,其最大等效传热系数分别为16 500 W/(m2·K)、12 500 W/(m2·K)。AlBr3热管的最大等效传热系数大于TiCl4热管,传热性能更好,AlBr3热管更符合中温热管的技术要求。加热功率对熔盐重力热管的影响主要与沸腾强度有关,加热功率越高,沸腾强度越大,沸腾传热效果更好,热管的传热性能越好。当加热功率较小时,蒸发段内工质温度较低,此时传热工质发生的是自然对流传热,传热强度较小,由液面蒸发而产生的蒸气量较少,且蒸气温度较低,热管传热性能较差。当加热功率增加到一定程度时,蒸发段内传热由自然对流传热变为沸腾传热,沸腾传热强度远高于自然对流传热。当工质受到大热流密度加热时,加热表面会产生大量气泡,借助浮升力快速上升至冷凝段,释放热量,热管传热效果增强;继续增加加热功率时,管壳内部可能形成一层液膜,呈现膜态沸腾状态,严重影响传热效果,同时增加管壳被烧毁的风险。在大热流密度下,也要考虑重力热管的淹没现象[25],该现象是重力热管所特有的,即重力热管蒸发段内腔过小或热管内部在短时间获得很大热流时,工质吸热沸腾产生很多气泡,这些气泡会直接溅到热管的冷凝段,由此改变了重力热管的传热方式,导致重力热管的传热性能降低。

5 结论

① 随着倾斜角增加,AlBr3、TiCl4热管的等效传热系数均呈现先增加后减小的趋势。随着充注量增加,AlBr3的最大等效传热系数降低,TiCl4热管的最大等效传热系数先升高后降低。加热功率影响热管的传热性能,在最佳热管倾斜角及最佳充注量下,随着加热功率增大,等效传热系数增大。

② 充注量为100 g、热管倾斜角为60°、加热功率为2 450 W时AlBr3热管等效传热系数最大,达到16 500 W/(m2·K)。充注量为40 mL、热管倾斜角为60°、加热功率为600 W时TiCl4热管等效传热系数最大,达到12 500 W/(m2·K)。

③ AlBr3热管的传热性能优于TiCl4热管,AlBr3热管更符合中高温热管的技术要求。