轴向磁通永磁电机混合冷却结构设计与分析

2024-04-03姜明盛张志锋赵国新

姜明盛,张志锋,武 岳,赵国新

(沈阳工业大学 电气工程学院,沈阳 110870)

0 引 言

轴向磁通永磁(以下简称AFPM)电机在新能源汽车等领域的应用越来越多,其研究亦备受关注[1]。双转子单定子结构的AFPM电机具有转矩密度大、效率高、稳定性好、噪声小和结构紧凑等优势,因此更加适用于安装空间有限的场合[2-4],但是其存在着温升过高的问题[5]。对于双转子单定子结构AFPM电机,高效的冷却系统有助于电机延长使用寿命和提升性能[6]。

目前,AFPM电机大多使用风冷冷却,或者在电机端盖以及外壳上设置冷却水道。文献[7]分析了转子有无风叶、风叶数量、风叶长度、风叶长宽比等一系列因素对电机流体场和温度场的影响,并确定了最佳的电机散热结构,最后通过实验验证了仿真计算的正确性。文献[8]对AFPM电机的端盖冷却水道结构进行对比,分析了水道结构对电机散热能力的影响,在确定水道结构后,又研究了螺旋水道个数、肋片厚度以及水道轴向长度对于冷却效果的影响,最后通过仿真计算选择了最好的冷却结构,但是该方案的电机永磁体散热较差,温度较高。文献[9]提出了一种风冷-热管冷却结构,分析了不同尺寸和安装位置对热管散热的影响,选择了最优的方案,并通过仿真证明了热管冷却结构可以有效抑制绕组的温升,但是对定子温升的抑制并不明显。文献[10]对于其研究的双转子单定子AFPM电机采用了风冷结构,并研究了不同风速、不同通风孔直径以及不同通风孔数量对于电机散热能力的影响,由仿真结果确定了电机风冷结构的最佳风速和最合适的通风孔直径,但是该风冷结构对于定子和绕组的冷却效果较差,定子和绕组的温度偏高。

采用槽内水冷的结构,可以直接对电机绕组进行冷却,能够有效降低电机的绕组温升[11-13]。文献[14]在电机槽中插入铜管,形成了电机的冷却结构,还分析了电机冷却管道位置对于散热的影响,证明了槽内冷却的效果。文献[15]针对AFPM电机设计了两种水冷结构,并进行了对比分析,给出了选择槽内内外循环水冷结构的理由,最后通过实验验证了理论分析的正确性。文献[16]针对无轭分块电枢AFPM电机设计了一种定子水冷结构,该定子水冷结构能够有效降低电机定子和绕组的温度,缺陷是对电机永磁体的冷却效果欠佳,永磁体可能会产生不可逆退磁,引发电机故障。

综上所述,双转子单定子AFPM电机采用风冷结构可以有效抑制永磁体和转子的温升,但对电机定子和绕组的冷却效果欠佳。相较于风冷结构,水冷结构可以有效降低定子和绕组的温度,冷却效果更好,但可能会出现永磁体温度过高的问题,仍需进一步优化。因此,本文设计了一种新型的双转子单定子AFPM电机混合冷却结构,能同时有效冷却电机的各个部件,并分析了流体流速对电机冷却效果的影响,从而确定了混合冷却结构的最佳入口流速,为双转子单定子AFPM电机的冷却结构设计提供了参考。

1 电机模型及参数

双转子单定子AFPM电机拓扑结构如图1所示。永磁体粘结在转子盘上,定子和绕组通过定子架固定,放置在两组永磁体的中间位置。

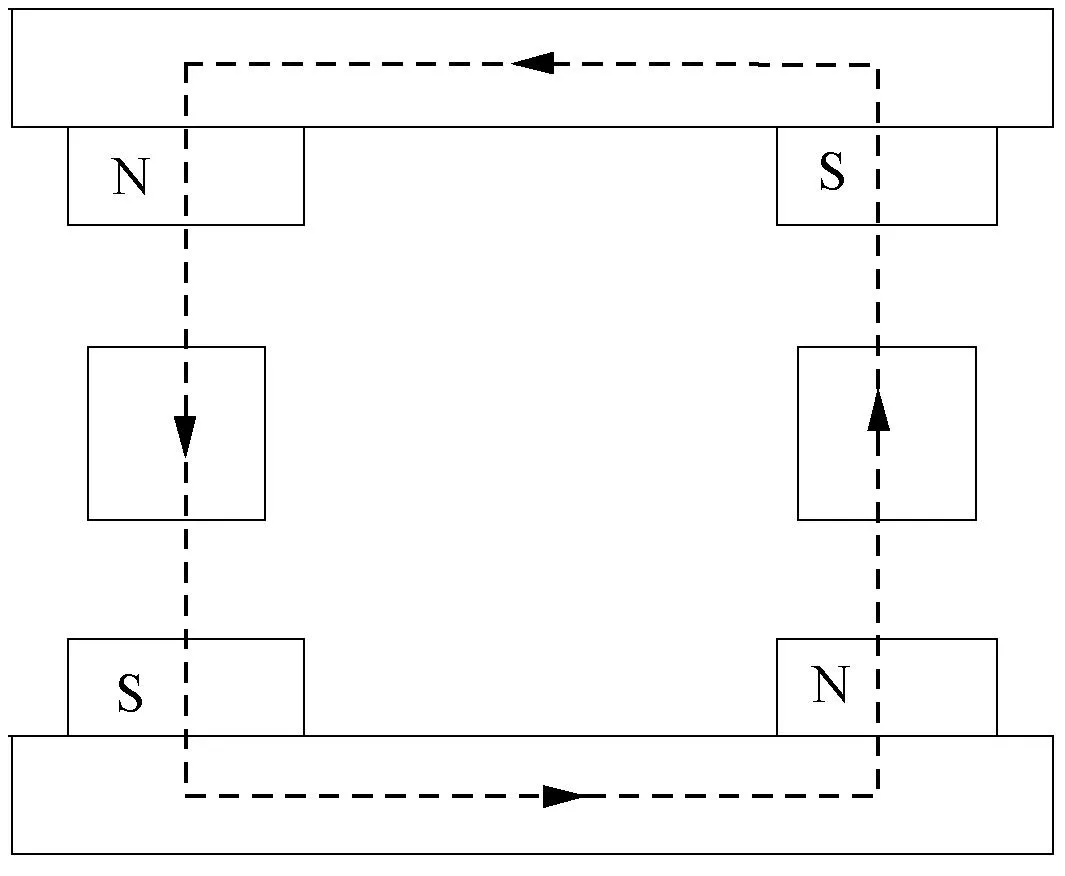

电机的磁路结构如图2所示。

图2 电机磁路图

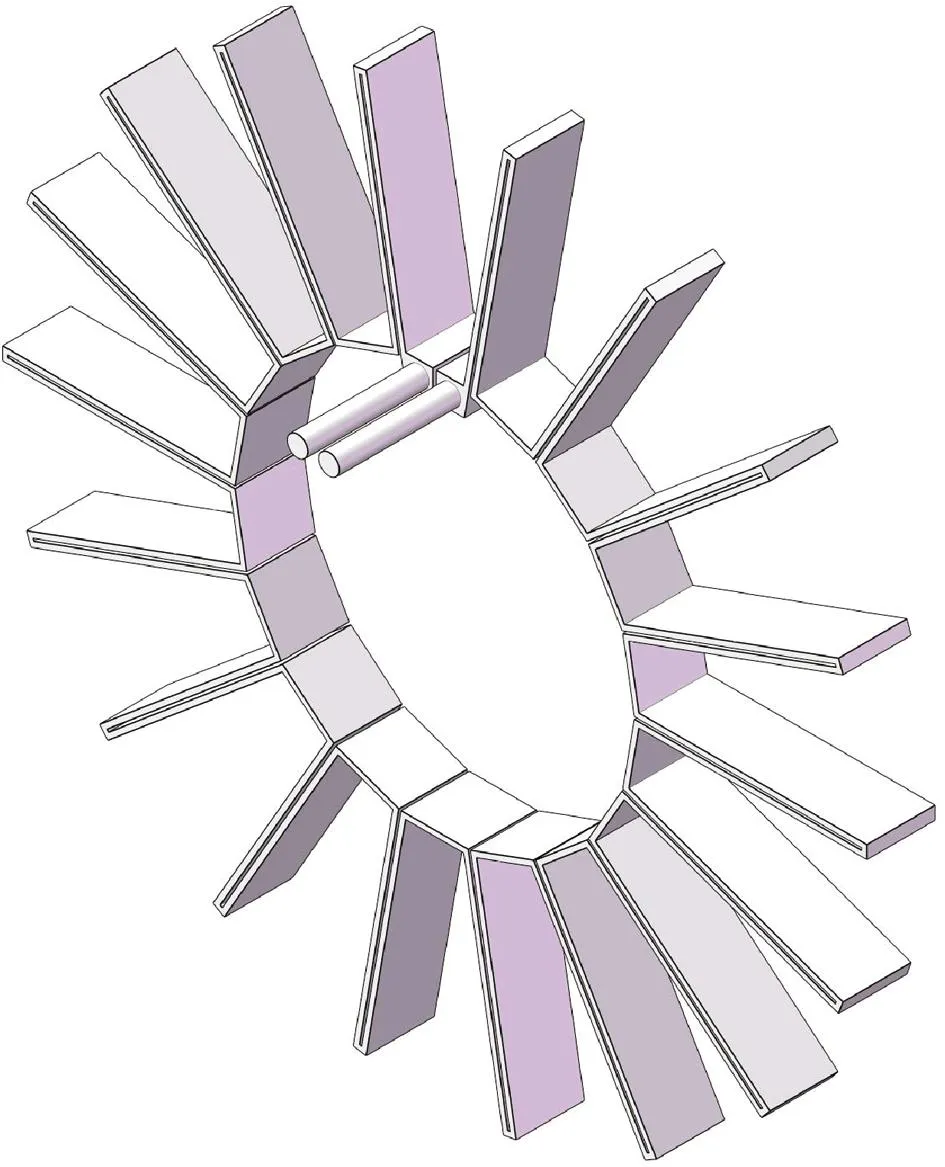

本文电机去除了传统的双转子单定子AFPM电机的定子轭部,减小了电机定子铁心的质量,降低了电机的温升,提高了电机的可靠性。由于电机不存在定子轭部,定子之间无法直接连接,所以需要通过定子架固定在一起,而定子、绕组、定子架三者之间用环氧树脂进行填充并连接在一起,环氧树脂同时提高了定子、绕组以及水冷结构之间的导热性。电机的定子架如图3所示。

图3 电机定子架结构图

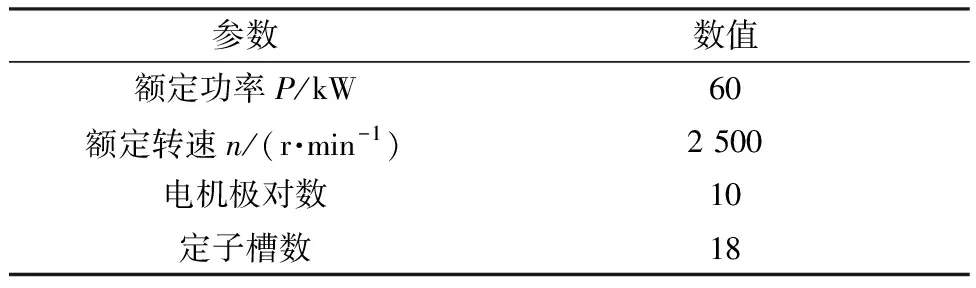

电机定子和绕组散热困难,因此需要设置水冷结构。而永磁体和转子靠近电机端盖部分,散热较为容易,可以通过在端盖上开设通风孔将永磁体和转子产生的热量传导出去。本文将研究混合冷却结构的冷却效果。电机参数如表1所示。

表1 电机参数

2 温升分析

2.1 电机等效模型

为简化仿真计算,提出以下假设:忽略铜线的排布方式;定子、绕组、定子架之间填充环氧树脂。

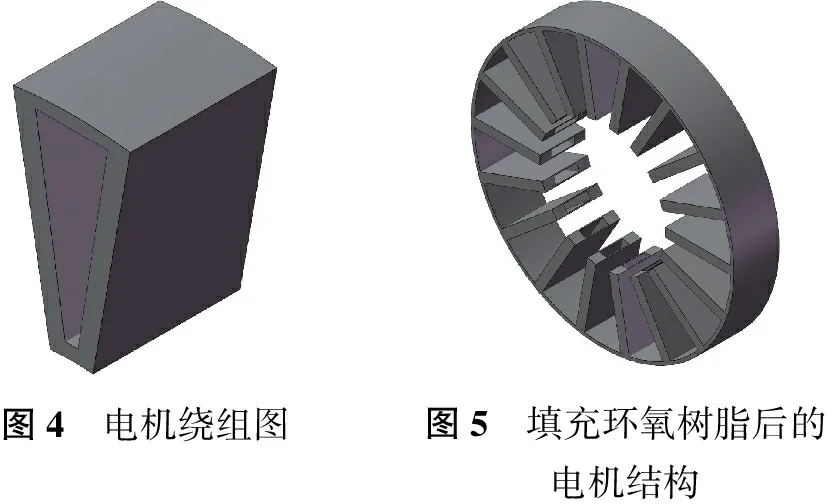

简化后的绕组如图4所示。填充环氧树脂后的电机结构如图5所示。

图4 电机绕组图图5 填充环氧树脂后的电机结构

2.2 热源分析

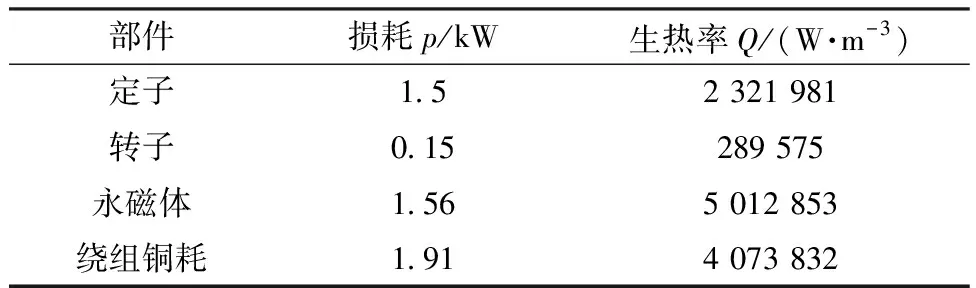

在电机运行过程中,其热源就是电机各部分产生的损耗。电机的各部分损耗和生热率如表2所示。

表2 电机损耗和生热率

2.3 流体力学理论

流体的运动状态可以用雷诺数判断[17]:

(1)

式中:ρ是流体密度;v是流体流速;d是流道的等效直径;μ是流体的动力粘度。

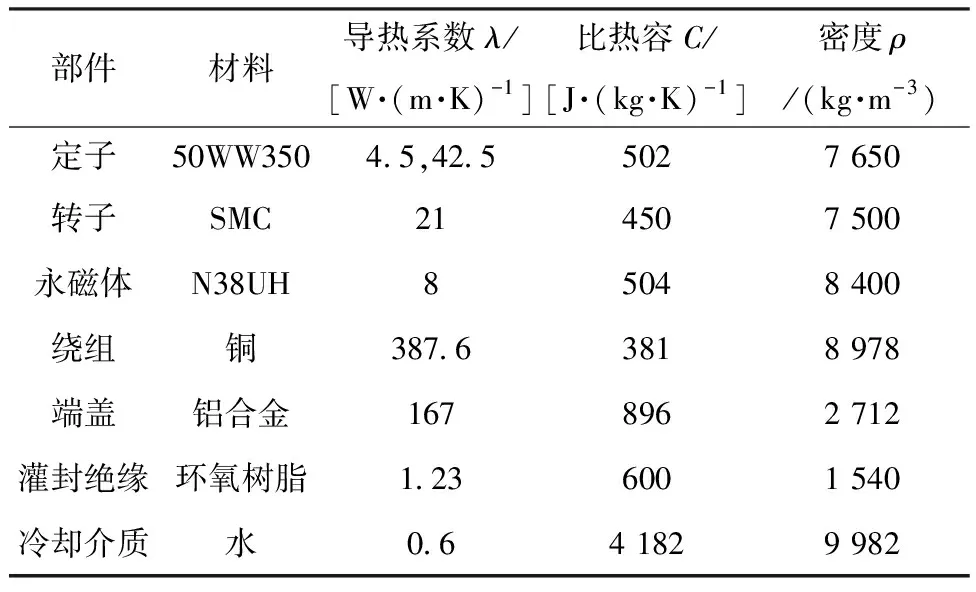

电机各部分材料的热物性参数如表3所示。

表3 材料的热物性参数

3 单风冷结构研究

3.1 单风冷结构电机模型与网格划分

本文的单风冷结构在电机端盖上设置进风口,在电机机壳上再设置出风口,空气从电机两侧端盖上的通风口进入电机,冷却电机,最后从电机机壳上的出风口吹出。

在保证仿真计算精度的前提下,该简化模型提高了计算效率,缩短了仿真计算时间。简化后的电机模型如图6所示。

图6 风冷电机图

对求解域模型进行网格剖分,为了保证仿真计算的准确性,电机模型关键部件的网格采取加密处理,流体和固体交界面建立边界层网格,生成电机网格模型。在基于计算流体力学方法对电机温度场进行仿真分析之前,需要做以下假设:电机的冷却过程中忽略重力的影响;流体设置为不可压缩流体;赋予电机各部分相应的热源密度。

电机求解域的边界条件设置如下:采用K-Epsilon湍流模型求解流体场;入口设置为速度入口,出口设置为压力出口;忽略辐射散热。

3.2 单风冷结构温度场仿真结果分析

对单风冷结构电机进行仿真,其温度分布云图如图7所示。

由图7可以看出电机各个部分的温度分布情况,其中转子最高温度为88.38 ℃,永磁体最高温度为83.8 ℃。由此可知,单风冷结构对转子和永磁体的散热效果比较好,因为转子和永磁体紧贴着电机的端盖部分,散热较为容易,其次是转子和永磁体的损耗相对较小。而定子和绕组的最高温度分别为231.3 ℃和229.2 ℃,主要原因是定子和绕组自身的生热率较大,单风冷结构的冷却空气只能吹拂到定子和绕组的外径处,散热面积小,且定转子之间的气隙空间狭窄,风量较小,定子和绕组产生的热量无法传递到永磁体和转子上,故定子和绕组的温升加大。定子的最高温度为231.3 ℃,超过了电机绝缘等级H级所允许的最高温度180 ℃,这会导致电机故障,甚至会烧毁电机。

4 混合冷却结构研究

4.1 混合冷却结构电机模型

双转子单定子AFPM电机的定子和绕组损耗较大,且定子和绕组排列紧密,散热困难,因此需要更高效的冷却结构。从以上仿真可知,定子和绕组的温升较高,已经超过了电机温升的限值,单风冷结构无法有效冷却电机的定子和绕组部分,为了降低电机定子和绕组的温升,需要设计更有效的冷却结构,即混合冷却结构。

混合冷却结构分为两部分,一部分是风冷结构,另一部分是水冷结构。风冷结构主要对永磁体和转子进行冷却,降低转子和永磁体的温升,防止永磁体发生不可逆退磁而导致电机故障。水冷结构主要对电机定子和绕组进行冷却,相比于永磁体和转子,定子和绕组部分的损耗更大,且散热更加困难,采用水冷结构进行冷却,可以有效降低定子和绕组的温升。

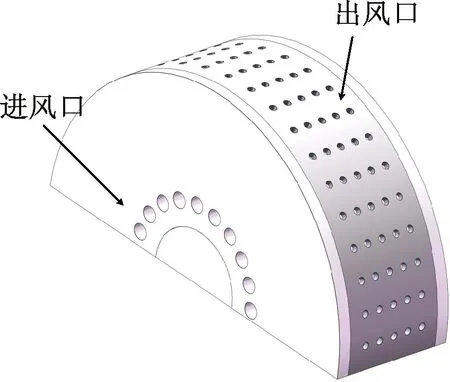

因为风冷结构主要冷却永磁体和转子,不需要冷却定子和绕组,所以对风冷结构做适当的简化。简化如下:取消电机机壳上的出风口;将电机进风口和出风口均设置在电机端盖上;改变电机的进风口和出风口形状,增大电机端盖的散热面积。

简化后的电机端盖风冷结构如图8所示。

本文电机的定子不存在轭部,定子之间无法连接,需要特殊的定子架将电机的定子固定在一起,因此本文的水冷结构以电机特殊的定子架为依托进行设计,将水冷水道设置在定子架中,从而充分利用了定子架的结构,并有效降低了电机的温升。电机的水冷结构如图9所示。

图9 电机水冷结构图

4.2 不同流速对电机温升的影响

由于电机风冷结构主要冷却转子和永磁体,水冷结构主要冷却定子和绕组,所以分析风速对电机散热的影响可以用转子和永磁体温度判断,分析水速对电机散热的影响可以用定子和绕组温度判断。

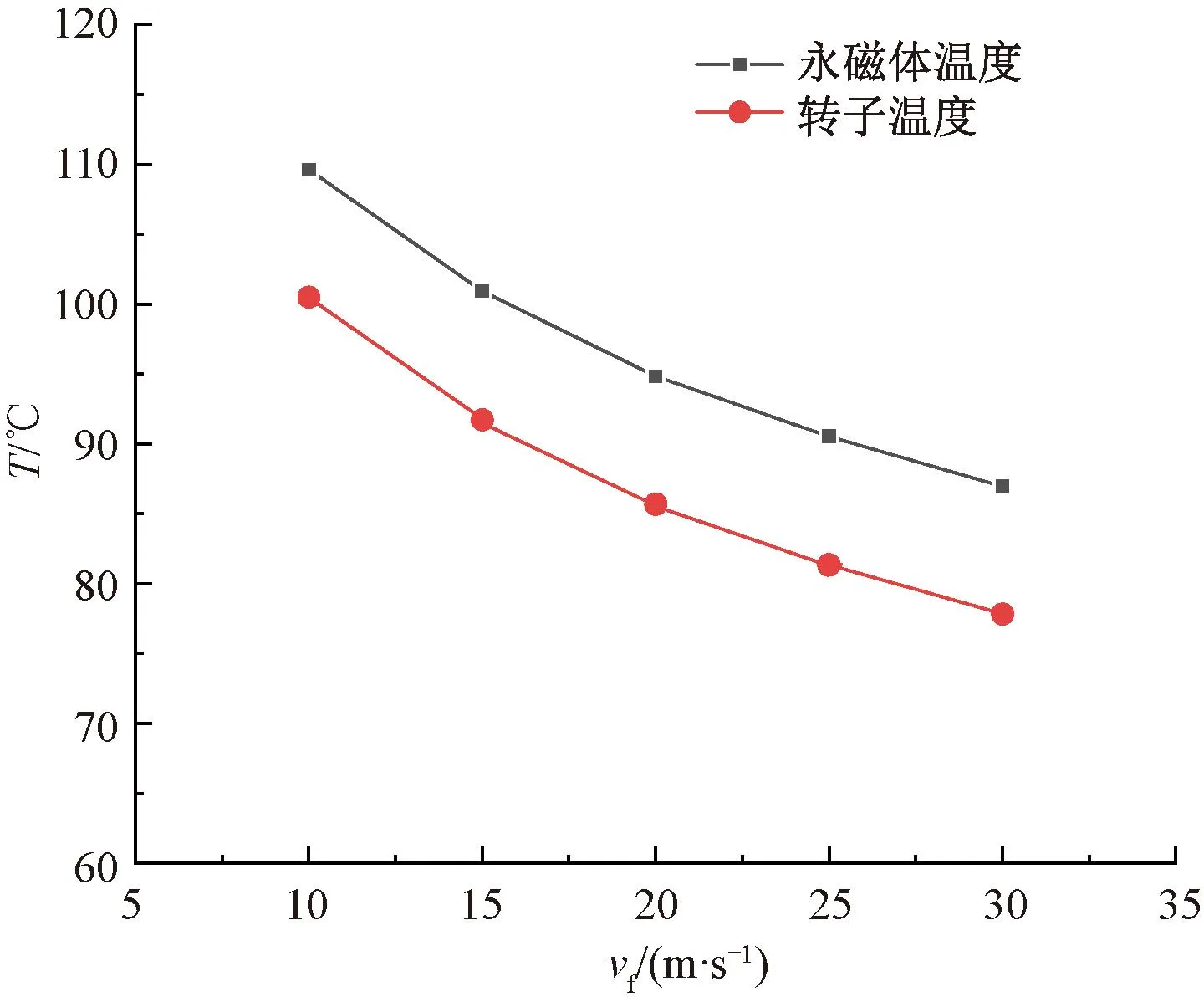

图10为不同风速对电机温升的影响。由图10可知,随着风速的增加,转子和永磁体的温度持续下降。转子温度更低是因为更加接近端盖风冷结构。

图10 不同风速对电机温升的影响

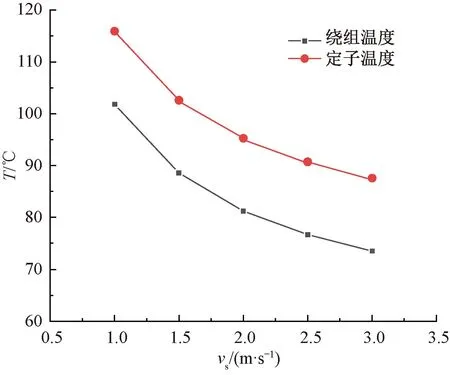

图11为不同水速对电机散热的影响。随着水速的增加,电机定子和绕组的温度不断下降,与理论分析相吻合。

图11 不同水速对电机温升的影响

综上所述,流体流速的增加可以增强冷却结构的散热效果,但是流体流速的不断增加会出现饱和区,即流速的变化较大,温度的变化却很小,无法获得更好的散热能力。所以,并不是流体流速越大,散热效果越好。综合考虑,最终选择风冷结构的入口风速为15 m/s,水冷结构的入口水速为2 m/s。

4.3 温度场仿真分析

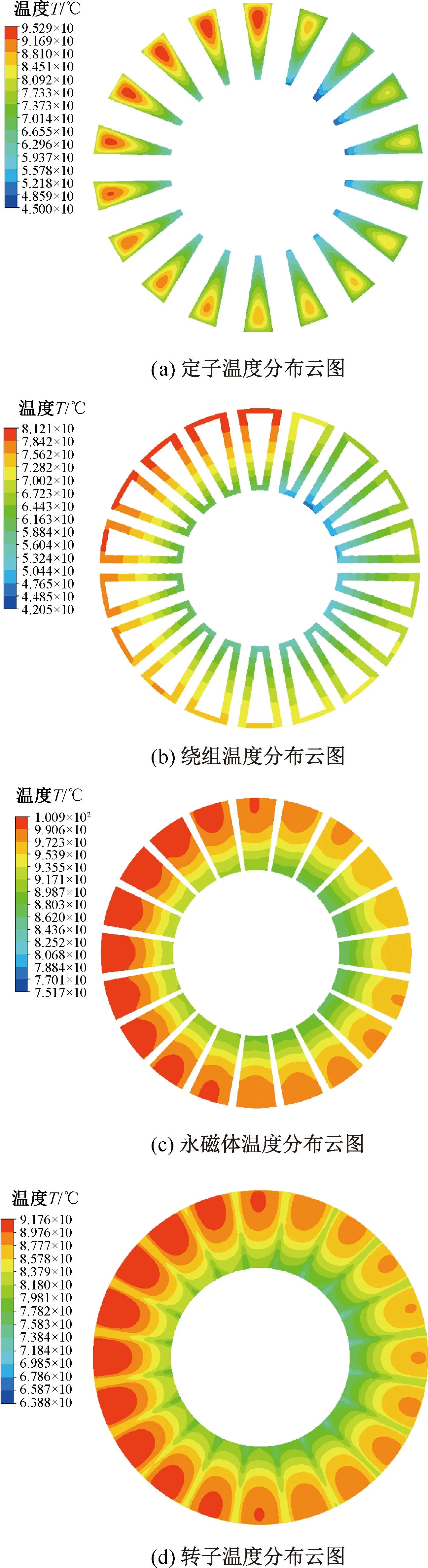

混合冷却结构电机的各部件温度分布云图如图12所示。其中,图12(a)的定子最高温度为95.29 ℃,位于定子中心位置,定子中心未与水冷结构接触,散热效果较差。而定子其他位置与电机绕组相接触,两者之间存在热传导,散热效果较好。

图12 混合冷却电机各部分温度

由图12(b)可知,电机绕组的最高温度为81.21 ℃,最高温度出现在水道出水口附近的绕组端部上,在出水口处冷却水的温度较高。绕组最高温度低于定子最高温度,因为绕组与水冷结构的传输厚度最小,所以散热效果最好。

由图12(c)可知,永磁体的最高温度为100.9 ℃。永磁体未与水冷结构接触,同时,永磁体的涡流损耗较大,发热量较高,散热效果较差。因此为了降低永磁体的温度,设计了端盖风冷结构来降低永磁体的温度。

由图12(d)可知,转子最高温度为91.76 ℃,低于永磁体最高温度,转子的铁耗小,且转子直接和端盖接触,可以由端盖风冷直接冷却,因此散热效果好于永磁体。

5 结 语

针对双转子单定子AFPM电机的散热问题,本文提出了一种新型的双转子单定子AFPM电机混合冷却结构,并进行了温度场仿真分析,得出了以下结论:

1)随着冷却流体的流速增加,电机温度下降趋势减缓,达到温度下降饱和区,因此需要选择最合适的入口流速,保证达到最好的散热效果;

2)混合冷却结构具有较高的冷却效率,可以有效降低电机各部分的温度,使得电机的温度不超过电机H级绝缘的温度极限,保证电机长时间平稳运行。