聚氨酯轨下垫板制备及性能对比研究

2024-04-03刘志张彬张勇肖俊恒张欢高健

刘志 张彬 张勇 肖俊恒 张欢 高健

北京铁科首钢轨道技术股份有限公司, 北京 102206

轨下垫板是客货共线铁路和重载铁路轨道结构扣件系统的重要部件,安装在钢轨和混凝土轨枕之间,缓冲列车通过时产生的振动和冲击,保护路基和轨枕,并对信号系统进行电绝缘[1]。目前国内外使用的轨下垫板按材质可分为橡胶垫板、热塑性聚酯弹性体(Thermoplastic Polyester-Ether Elastomer,TPEE)垫板和聚氨酯垫板三种。

橡胶垫板结合沟槽调节刚度,在铁路中的应用较广泛。橡胶材料本身耐老化性能一般[2],在长期使用过程中,橡胶垫板的硬度增大,静刚度会随使用时间的延长而增加,耐疲劳性能一般,容易出现不同程度的压溃破损的现象,影响橡胶垫板的服役寿命[3]。

TPEE垫板通过凹凸形状调节刚度,具有髙韧性和髙回弹性,耐久性优异,可承受较大载荷,但其耐热性较差,且压缩永久变形较大,在长期使用过程中容易出现热变形而导致尺寸变化率大等问题[4],并且TPEE材料硬度大,长期使用会导致轨枕承轨槽磨损严重[5]。

聚氨酯材料由于特殊的软硬段分子结构,具有优良的综合性能[6],主要表现为强度高,在较宽的硬度区间内具有良好的延展性和较高的伸长率,且耐磨性和耐久性良好[7],这些性能均优于传统的弹塑性材料。此外,聚氨酯垫板可以在较低硬度和较低刚度的同时具有更好的强度和弹性[8]。相比于橡胶垫板和TPEE垫板,聚氨酯垫板可通过调整配方及泡孔结构来实现刚度的变化,不需要设计复杂的沟槽和凹凸形状。

本文采用高压和低压混合成型工艺制备聚氨酯轨下垫板,并与市售产品的性能进行对比分析。

1 试验方案

1.1 试验原料

聚醚多元醇组合料(Polyether Polyol,POL),ELASTURAN C6055 C-A,黏度(30 °C)为1 800 mPa·s;二苯基甲烷二异氰酸酯预聚体(Isocyanic Acid Prepolymers,ISO),ELASTURAN C 6055 C-B,黏度(30 °C)为900 mPa·s。两种材料的生产厂家均为巴斯夫聚氨酯(中国)有限公司。

1.2 样品制备

1)高压混合成型工艺样品

采用RSC16/16型聚氨酯高压发泡机,将POL料预热50 ℃,ISO料预热55 ℃,模具温度设置为70 ℃,ISO与POL的质量比为84∶100;混合压强为17 MPa,流量为160 g/s,制得1#样品。

2)低压混合成型工艺样品

采用PU20F-R1型聚氨酯低压发泡机,将POL料预热45 ℃,ISO料预热50 ℃,模具温度设置为70 ℃,ISO与POL质量比为84∶100;混合头转速6 000 r/min,流量为120 g/s,制得2#样品。

3)选取市场上流通的三个不同厂家的垫板作为对比样品。其中,3#为高压成型,4#和5#为低压成型。

1.3 测试与表征

1)力学性能测试

每个力学性能测试项目抽取3块垫板进行试验。得到每块垫板的力学性能数据,取3块垫板的平均值作为最终结果。

拉伸强度和拉断伸长率:按 GB/T 10654—2001《高聚物多孔弹性材料 拉伸强度和拉断伸长率的测定》进行试验。每种试验条件下,每块垫板取3个试样进行测试,取中位数作为该块垫板的试验结果。

200%定伸应力:按GB/T 10654—2001进行试验。每块垫板取3个试样进行测试,取中位数作为该块垫板的试验结果。

热空气老化试验:按 GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行试验。老化条件为70 ℃、168 h。

压缩永久变形:按GB/T 10653—2001《高聚物多孔弹性材料 压缩永久变形的测定》的方法C进行试验。每块垫板取3个试样叠在一起进行测试,测试数值为该块垫板的试验结果。试验条件为(70 ± 2)℃、22 h,压缩率为30%。

静刚度、动静刚度比和疲劳性能:应按 TB/T 1495—2020《弹条 Ⅰ型扣件》进行试验。

2)红外光谱分析测试

采用INVENIO S型傅里叶变换红外光谱仪进行红外光谱分析测试。用衰减全反射法进行分析,扫描范围为400 ~ 4 000 cm-1。

3)动态力学分析测试

采用Q800型动态力学性能分析仪进行动态力学分析(Dynamic Mechanical Analysis,DMA)。选用拉伸模式,频率为10 Hz,以3 ℃/min的升温速率进行-70 ~60 ℃的温度扫描。

4)热失重分析测试

采用TGA 2型热重分析仪进行热失重分析(Thermogravimetric Analysis,TGA)。在20 mL/min氮气气氛下测试,温度范围为50 ~ 600 ℃,升温速率10 ℃/min。

5)扫描电镜测试

采用Apreo C型扫描电子显微镜进行扫描电镜测试(Scanning Electron Microscope,SEM)。样品电压为5 kV,放大倍数为250倍和500倍。

2 试验结果及分析

2.1 力学性能

测试得到高压和低压混合成型工艺制备的聚氨酯轨下垫板的力学性能,并与市场上三个不同厂家垫板力学性能的测试结果进行对比,见表1。

由表1可知:与低压混合成型工艺制备的2#垫板相比,高压混合成型工艺制备的1#垫板压缩永久变形更小,为3.8%,且动静刚度比更低,为1.29,疲劳性能更优,其他性能基本相差无几;对比五种垫板,3#样品的压缩永久变形和动静刚度比性能最优,分别为3.5%和1.27,但其他力学性能较低,这与该样品设定较低的静刚度(93 kN/mm)有关系;4#样品的压缩永久变形较大,为5.7%,5#样品动静刚度比较大,为1.42,其他性能区别不大。可见,无论高压或低压混合成型工艺,均可制备与市场流通产品性能相当的样品,其中高压混合成型工艺制备的样品性能更好。

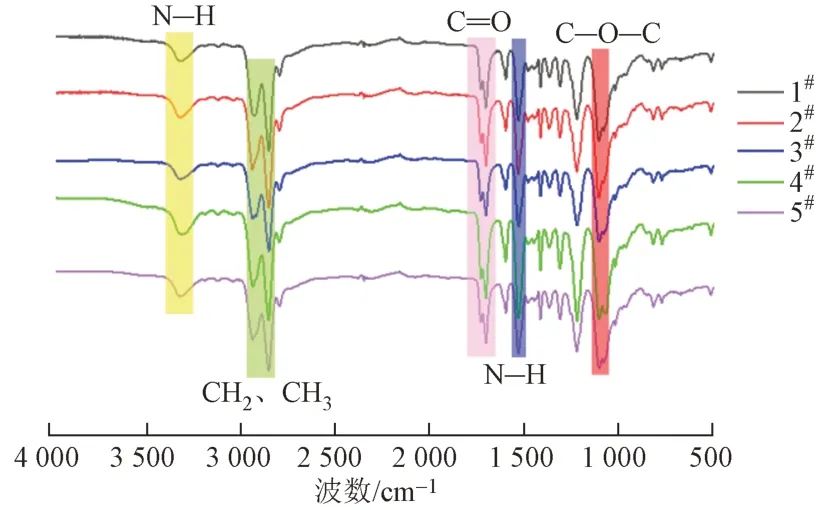

2.2 聚氨酯材料红外光谱

五种轨下垫板聚氨酯材料的红外光谱见图1。可知:3 315 cm-1为NHCO的顺式N—H伸缩振动峰,2 945、2 854 cm-1为—CH2和—CH3的伸缩振动峰,1 744、1 697 cm-1为的伸缩振动峰,1 520 cm-1为酰胺Ⅱ键变形振动峰,1 101 cm-1为醚键C—O—C的吸收峰;五种样品的谱图基本一致,仅个别特征峰强度略有不同,因此可以判断五种样品采用的聚氨酯树脂体系基本一致,但各成分用量略有不同,助剂的使用上也存在差别。这些都可能导致分子结构和泡孔结构的差异,从而影响其性能。

图1 轨下垫板聚氨酯材料的红外光谱

2.3 动态力学分析

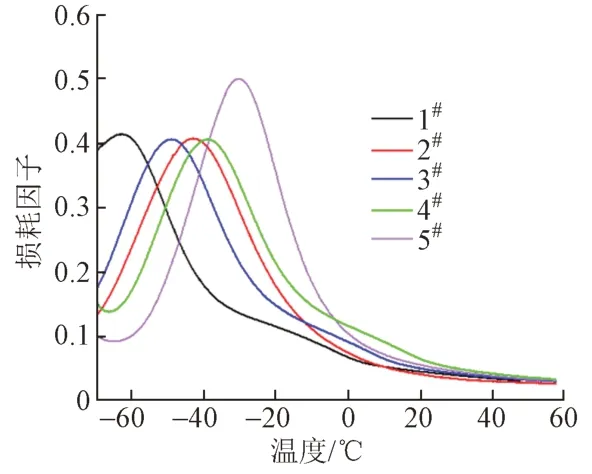

五种轨下垫板样品的损耗因子随温度的变化曲线见图2。

图2 轨下垫板的损耗因子随温度变化曲线

由图2可知:

1)1#样品的力学损耗峰所对应的温度,即玻璃化转变温度最低,为-62 ℃,2#—4#样品的玻璃化转变温度依次为-43、-49、-38 ℃,5#样品最高,为-30 ℃,对应到产品的耐低温性能,1#样品耐低温性能最优,5#样品最不耐低温。五种样品的材料分子链中都含有大量的醚键,但是配方差异和混合成型工艺的不同导致醚键含量不同,分子间氢键含量不同,低温下分子链的柔顺性即运动能力不同,进而导致玻璃化转变温度有所区别,表现为材料的耐低温性能不同。

2)常规使用温度(一般为20 ~ 40 ℃)下,五种样品的阻尼性能基本一致,但也略有不同。4#样品损耗因子最大,对应的弹性略差,但阻尼性能较好;2#样品损耗因子最小,对应的弹性最好,但阻尼性能略差。5#样品损耗因子峰值最大,可达0.5,具体表现为在玻璃化转变温度下,其阻尼效果最佳;其他四种样品的损耗因子峰值基本相同,为0.4。

2.4 聚氨酯材料热失重

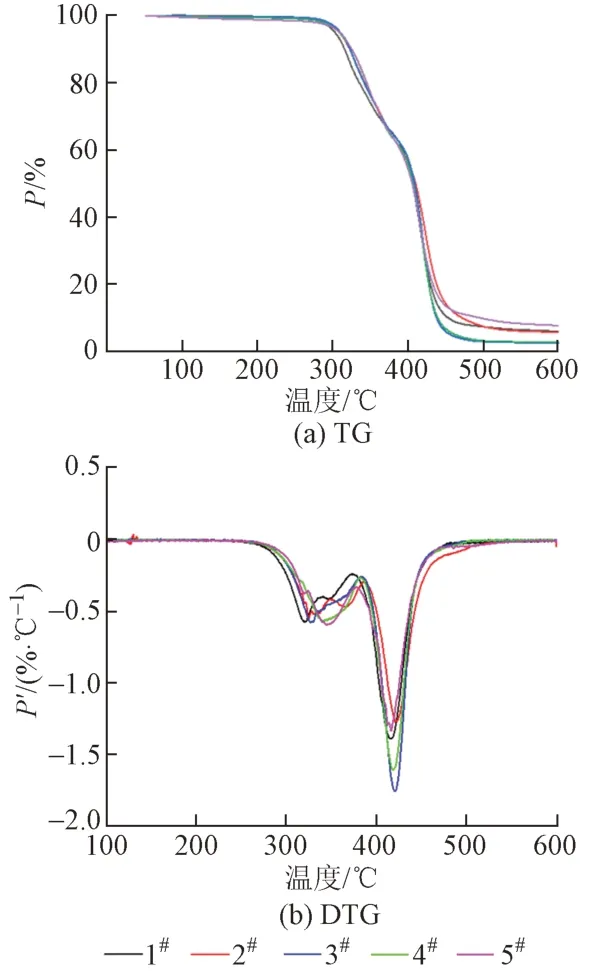

五种轨下垫板聚氨酯材料的TG(Thermogravimetric)和DTG(Derivative Thermogravimetry)曲线见图3。其中,P为剩余质量占总质量的百分比;P′为TG曲线的一阶导数,即P′ = dP/dT,T为温度。

图3 轨下垫板的TG和DTG曲线

聚氨酯弹性体的高温性能在很大程度上决定于硬段相中异氰酸酯和扩链剂的种类,其热分解从硬段开始,但表观上的热失重却与软段的含量有关。聚氨酯弹性体的热分解可分为两个阶段。由图3可知:第一阶段从250 ℃开始,DTG峰值温度为345 ℃,属于硬段的热分解;第二阶段从380 ℃开始,DTG峰值温度为425 ℃,属于软段的热分解。

由图3还可以看出:①1#、2#样品的TG和DTG曲线均有所不同。这说明高压、低压混合成型工艺会影响聚氨酯的反应固化,从而产生不同的交联结构,软段硬段含量亦不同,导致其热性能有所差异。但由于树脂配方相同,其残碳量保持一致。②3#、4#、5#样品残碳量及热分解温度不同。这说明其软段硬段不同,进一步证实了树脂配方有所差异。

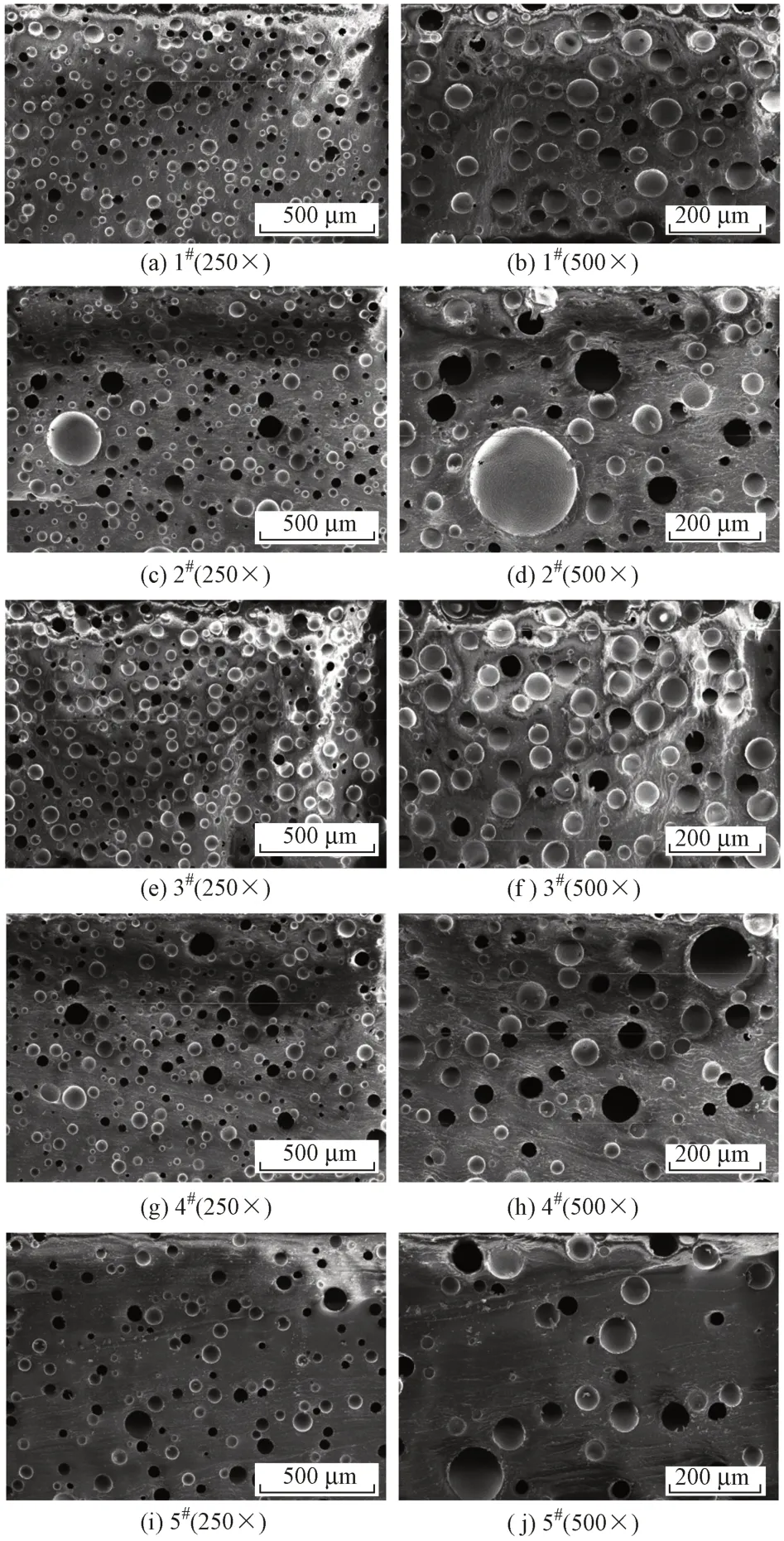

2.5 轨下垫板聚氨酯泡孔结构微观形貌

五种轨下垫板样品SEM照片见图4。可知:3#样品的泡孔尺寸最小,直径约40 μm,且分布最均匀;其次为1#样品,泡孔直径约50 μm;其他三种样品的泡孔尺寸略大,且分布不均匀,5#样品泡孔分布均匀性最差。

图4 轨下垫板的SEM照片

相同的原材料下,泡孔的尺寸和分布与混合成型工艺有关。1#和2#样品分别采用的高压和低压混合成型工艺,泡孔的结构体现出明显的不同。高压混合成型工艺下,泡孔的尺寸更小,且分布更均匀。这是因为采用高压混合成型工艺时,物料混合先雾化然后高速撞击,对物料的剪切力更大。由于聚醚组分中溶解了一定数量的空气,在两种原料混合时,溶解的气体被打散成数量众多的小空气泡,这些小空气泡就是原始的气泡核点。剪切力越大,相应的体系中气泡核数量越多,泡孔直径越小,泡孔分布更均匀[9]。

不同的原料体系,影响聚氨酯泡孔结构的因素较多。如2#、4#及5#样品的配方不同,均采用低压混合成型工艺,表现出来不同的泡孔结构,这主要是配方中的助剂导致的。气泡成核有均相成核和异相成核两种类型。在加入不同的泡沫稳定剂时,泡孔表面张力有所不同,表现出来的成核过程也不同,即泡孔结构不同。在体系中加入适量无机纳米材料作为成核剂,通过异相成核的原理,成核剂可以促进聚氨酯发泡过程中气泡的成核,降低泡孔的尺寸,促进泡孔分布更加均匀[10]。

3 结论

本文采用高压和低压混合成型工艺分别制备了聚氨酯轨下垫板,进行力学性能、红外光谱分析、动态力学分析、热失重分析以及扫描电镜测试,并与市售产品进行对比。主要结论如下:

1)本文试验制备的样品与市售产品相比性能相当,且具有更好的低温性能,满足相关标准要求。几种样品采用的聚氨酯材料体系相同,但配方及助剂略有差别,在不同的混合成型工艺下体现出了不同的性能。

2)高压混合成型工艺制备的垫板与低压混合成型工艺相比,泡孔的尺寸小,且分布均匀,因此材料具有更好的力学性能,压缩永久变形和动静刚度比更低。

3)配方相同但混合成型工艺不同,对应材料的残碳量相同,但不同阶段分解温度有所差异,玻璃化转变温度也不同,产品在使用温度下表现出的弹性和阻尼性能也不同。综合对比,高压混合成型工艺制备的材料性能更优。