重载铁路有砟道床捣固作业参数的合理取值

2024-04-03刘学敏

刘学敏

国能铁路装备有限责任公司, 北京 100011

在重载列车荷载作用下线路质量状态恶化较快,维修作业量随之加大[1]。采用大型养路机械进行线路捣固作业可有效提高道床稳定性[2]。研究捣固参数对道床状态的影响,进而确定合理的捣固参数取值,对于提高重载铁路维修作业质量和效率具有重要意义。

对大型养路机械捣固作业参数有一些研究。张亚晴等[3]建立高速铁路简易道砟箱数值模型,研究得出捣镐振动频率44 Hz、振幅6.2 mm时道床密实度最大。郑瑶等[4]建立针对窄级配有砟道床的道砟箱数值模型,研究得出捣镐振动频率41 Hz、振幅6.6 mm时道床密实度最大。张帅辉[5]建立高速铁路实尺有砟道床数值模型,研究得出捣镐振动频率52.3 Hz、振幅5.9 mm时道床密实度和道床横向阻力最大。周春卓[6]建立不同针片状道砟含量的有砟道床数值模型,研究得出针片状道砟含量30%以上,捣镐振动频率35 Hz、振幅7 mm、插镐速度1.0 m/s时道砟配位数最大。王众保等[7]建立普速铁路半枕区域有砟道床数值模型,分析不同插镐速度和插镐深度对道砟压力和动能的影响,发现插镐速度0.5 m/s、插镐深度20 mm时捣固对道砟压力和动能的影响最小。杨轶科[8]建立普速铁路实尺有砟道床数值模型,分析不同插镐深度对道床密实度和道砟配位数的影响,发现插镐深度15 ~20 mm时捣固对道床密实度和道砟配位数的提升效果较好。刘居真等[9]建立含空吊轨枕的普速实尺有砟道床数值模型,分析不同捣镐振动频率、插镐速度、插镐深度对道床密实度和道床垂向刚度的影响,发现捣镐振动频率25 Hz、插镐速度1.6 m/s、插镐深度35 mm时捣固对道床密实度和道床垂向刚度的提升效果最好,对空吊病害的整治效果明显。由以上研究可知,不同数值模型、捣固参数、评价指标对于合理确定捣固参数都有影响。

本文根据朔黄铁路大型养路机械捣固作业实际情况,建立捣镐群和有砟道床的耦合模型,模拟大型养路机械捣固作业,分析不同捣固参数对作业后道床状态参数(道床密实度、道砟配位数、道床垂向刚度)的影响,为合理确定朔黄铁路大型养路机械捣固作业参数提供参考。

1 数值模拟

1.1 有砟道床模型

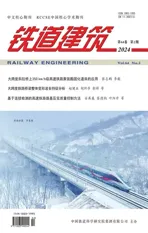

有砟道床主要由道砟和轨枕两部分组成。参考文献[10],考虑四类道砟颗粒实际形态,采取球体叠加的方式进行模拟,得到四类道砟颗粒,见图1。

图1 四类道砟颗粒

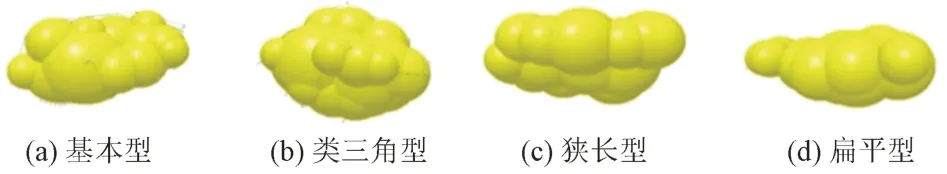

轨枕采用Ⅲ型混凝土轨枕。为减少边界效应,设置3根轨枕,轨枕间距为600 mm,针对中间轨枕进行捣固作业模拟与道床状态分析。根据朔黄铁路道床断面实际情况,砟肩宽度取500 mm,道床底部净空区域高度取300 mm,边坡坡度取1∶1.75[11]。

根据TB/ T 2140—2008《铁路碎石道砟》中对道砟级配的要求,在离散元软件EDEM中首先令道砟颗粒随机生成并自由下落,然后布置轨枕,得到重载铁路有砟道床数值模型,见图2。

图2 重载铁路有砟道床数值模型

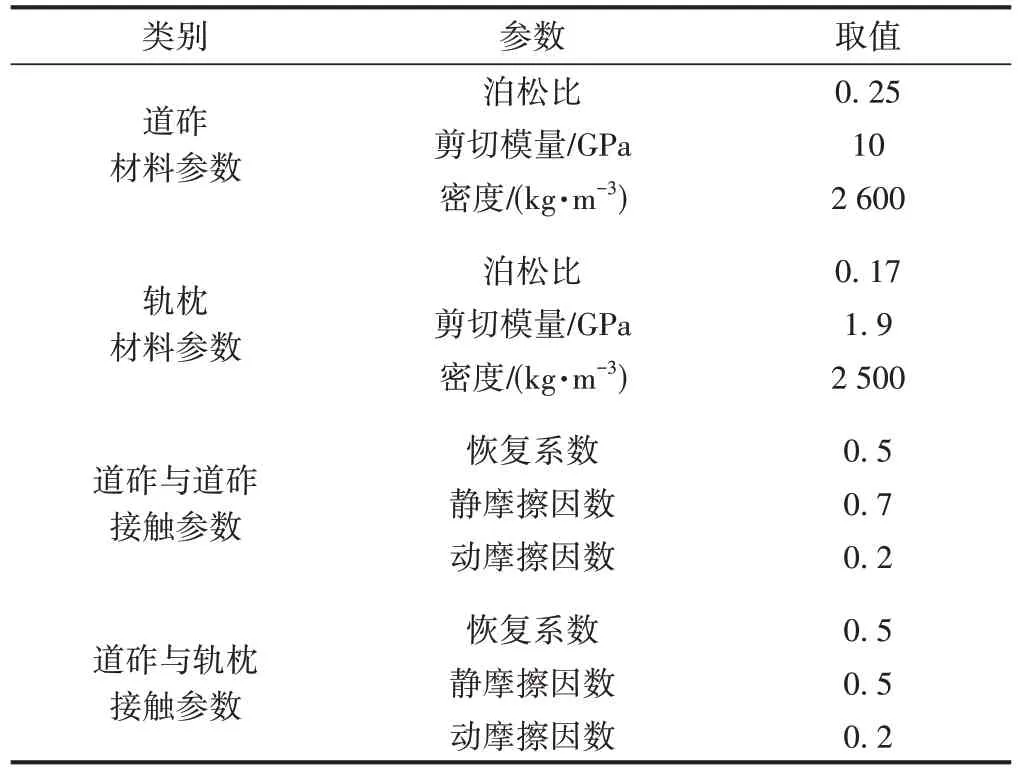

参考文献[12-14],确定有砟道床数值模型中道砟、轨枕的材料参数和接触参数,见表1。

表1 计算参数

1.2 捣固作业模拟

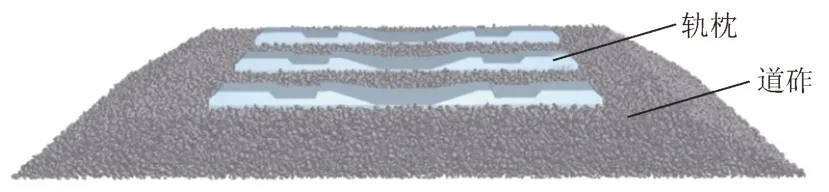

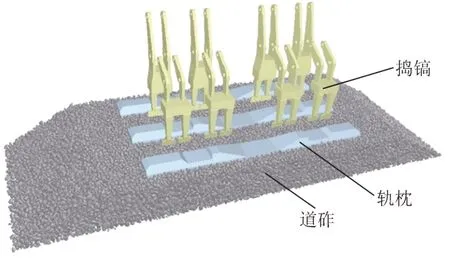

根据线路捣固车捣镐装置几何尺寸,首先在机械设计软件SOLIDWORKS中建立捣镐群三维实体模型,然后将其导入到有砟道床数值模型中,构成捣镐群和有砟道床的耦合模型(图3),模拟朔黄铁路大型养路机械捣固作业。

图3 捣镐群和有砟道床的耦合模型

朔黄铁路捣固作业时不进行稳定作业,且一次捣固作业包含两次插镐过程。根据朔黄铁路现场作业实际情况,捣镐群对有砟道床的作用过程设置为:①0 ~ 0.2 s为起道阶段,抬升轨枕进行起道,起道量20 mm。②0.2 ~ 1.6 s为第一次插镐过程。其中0.2 ~0.6 s为下插阶段,捣镐以1.0 m/s的速度下插至枕下85 mm,插镐深度15 mm;0.6 ~ 1.2 s为夹持阶段,捣镐夹持道砟并振动,夹持时间为0.6 s,捣镐振动频率为35 Hz、振幅为6 mm;1.2 ~ 1.6 s为撤出阶段,捣镐以1.0 m/s的速度抬起并撤出道床。第一次插镐结束后,给有砟道床0.6 s的时间使之静止。③2.2 ~3.6 s为第二次插镐过程,与第一次插镐过程一致。第二次插镐结束后再给有砟道床0.6 s的时间使之静止,4.2 s捣固作业结束。

1.3 模型验证

以朔黄铁路一区段现场测试[15]为参照,数值模拟该区段道床清筛后的四捣三稳作业,通过对比现场测试与数值模拟结果,验证模型的准确性。选择四捣三稳工况进行验证,是考虑到维修作业前道床状态千差万别,本文所建立捣镐群和有砟道床耦合模型的初始状态无法与测试区段一致,若只对比单次大型养路机械捣固作业后的数据,难以反映作业效果。

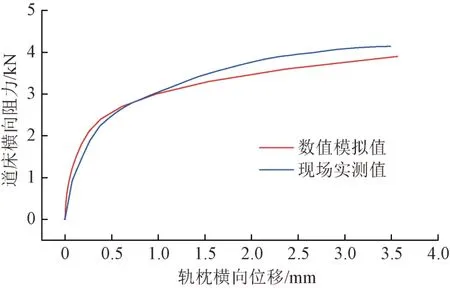

首先采用捣镐群和有砟道床耦合模型模拟四捣三稳作业全过程,然后在中间轨枕匀速缓慢施加横向荷载,提取中间轨枕所受的道床横向阻力与轨枕重心处横向位移数据,绘制道床横向阻力-轨枕横向位移曲线,见图4。其中现场实测值经去噪处理。

图4 道床横向阻力-轨枕横向位移曲线

由图4可见,现场实测值和数值模拟值变化趋势一致且数值上较接近,说明所建立模型有一定的准确性,可较好地反映重载铁路有砟道床受力状态。

2 计算结果分析

2.1 捣镐振动频率对道床状态的影响

插镐速度为1.0 m/s,插镐深度为15 mm,对捣镐振动频率25、35、45 Hz三种工况进行对比分析。

1)道床密实度

道床密实度是指道床区域内道砟颗粒总体积与道床区域体积的比值,是反映道床稳定性的重要指标。道床密实度越大,道床稳定性越好。

不同捣镐振动频率下中间轨枕底部道床密实度对比见图5。由于起道阶段道床状态不会发生改变,故捣固作业过程中0 ~ 0.2 s对应的道床密实度即为捣固前道床密实度。

图5 不同捣镐振动频率下枕底道床密实度对比

由图5可知:①不同捣镐振动频率下枕底道床密实度变化趋势一致,均随着捣固作业的进行而逐渐增大。②捣固前枕底道床密实度为50.25%,捣镐振动频率为25、35、45 Hz时,捣固结束时(第4.2 s)枕底道床密实度分别为56.89%、56.48%、56.41%。与捣固前相比,增幅分别为13.21%、12.40%、12.26%,三种工况增幅相差在1%以内,说明捣镐振动频率改变对道床密实度的影响不大。

2)道砟配位数

道砟配位数是指道砟颗粒与相邻道砟颗粒的接触数量,可表征道床区域内道砟间接触状态。道砟配位数越大,道砟颗粒接触状态越好,道床稳定性越好。

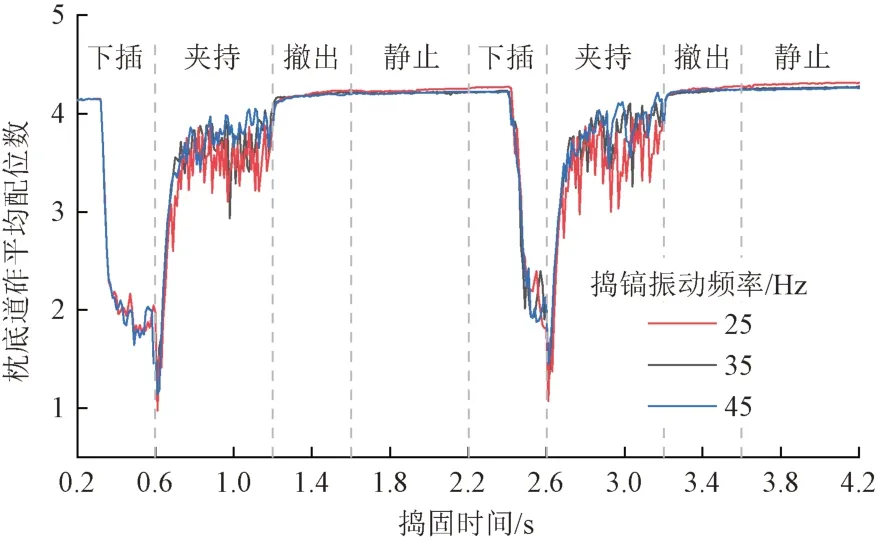

不同捣镐振动频率下中间轨枕底部道砟平均配位数对比见图6。

图6 不同捣镐振动频率下枕底道砟平均配位数对比

由图6可知:①不同捣镐振动频率下枕底道砟平均配位数变化趋势接近,下插阶段道砟平均配位数逐渐减小,夹持阶段逐渐增大,撤出阶段基本稳定。不同捣镐振动频率下枕底道砟平均配位数的差异主要体现在夹持阶段。该阶段道砟平均配位数剧烈波动,表明道砟重新排列运动幅度较大。②捣固前枕底道砟平均配位数为4.15,捣镐振动频率为25、35、45 Hz时,捣固结束时枕底道砟平均配位数分别为4.31、4.27、4.26,增幅分别为3.86%、2.89%、2.65%,说明捣镐振动频率改变对道砟配位数的影响不大。

3)道床垂向刚度

道床垂向刚度可用于衡量道床承受垂向荷载的能力,也是反映道床稳定性的重要指标。道床垂向刚度越大,承受垂向荷载的能力越强,道床稳定性越好。

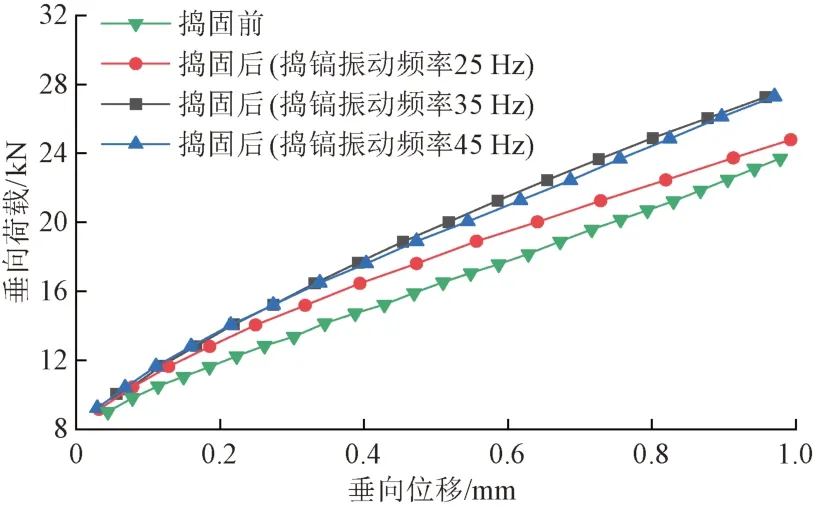

两次插镐结束后,再次给有砟道床4.0 s的时间使之静止,然后向中间轨枕匀速缓慢施加垂向荷载,提取中间轨枕所受的垂向荷载与轨枕重心处垂向位移数据,绘制不同捣镐振动频率下轨枕垂向荷载-垂向位移曲线,见图7。捣固前数据是从未捣固的捣镐群和有砟道床耦合模型中获取的。垂向位移0.15 ~0.50 mm区间曲线割线斜率即为道床垂向刚度,下同。

图7 不同捣镐振动频率下轨枕垂向荷载-垂向位移曲线

由图7可知:①不同捣镐振动频率下轨枕垂向荷载-垂向位移曲线变化趋势一致。②捣固前道床垂向刚度为15.70 kN/mm,捣镐振动频率为25、35、45 Hz时,捣固后垂向刚度分别为16.73、21.09、19.49 kN/mm,增幅分别为6.56%、34.33%、24.14%,说明捣镐振动频率改变对道床垂向刚度的影响大。三种工况中,捣镐振动频率为35 Hz时,捣固对道床垂向刚度的提升效果最好。

综上,捣镐振动频率主要影响道床垂向刚度。对于朔黄铁路捣固作业,插镐速度为1.0 m/s,插镐深度为15 mm时,捣镐振动频率宜取35 Hz。

2.2 插镐速度对道床状态的影响

依据2.1节分析结果,捣镐振动频率取35 Hz。插镐深度为15 mm,对插镐速度0.5、1.0、1.5 m/s三种工况进行对比分析。

1)道床密实度

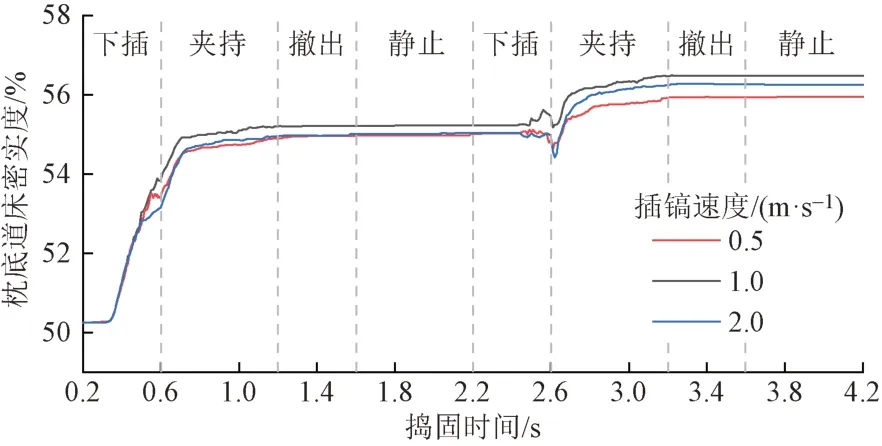

不同插镐速度下中间轨枕底部道床密实度对比见图8。

图8 不同插镐速度下枕底道床密实度对比

由图8可知:①不同插镐速度下枕底道床密实度变化趋势一致,均随着捣固作业的进行而逐渐增大。②捣固前枕底道床密实度为50.25%,插镐速度为0.5、1.0、2.0 m/s时,捣固结束时枕底道床密实度分别为55.95%、56.48%、56.25%,增幅分别为11.34%、12.40%、11.94%,说明插镐速度改变对道床密实度的影响不大。相对而言,插镐速度为1.0 m/s时,捣固对道床密实度的提升效果较好。

2)道砟配位数

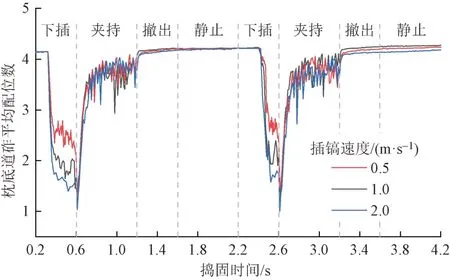

不同插镐速度下中间轨枕底部道砟平均配位数对比见图9。

图9 不同插镐速度下枕底道砟平均配位数对比

由图9可知:①不同插镐速度下枕底道砟平均配位数的差异主要体现在下插阶段,枕底道砟平均配位数随插镐速度增大而减小;夹持阶段枕底道砟平均配位数有波动,但是各工况相差不大。②捣固前枕底道砟平均配位数为4.15,插镐速度为0.5、1.0、2.0 m/s时,捣固结束时枕底道砟平均配位数分别为4.24、4.27、4.18,增幅分别为2.17%、2.89%、0.72%,说明插镐速度改变对道砟平均配位数的影响不大。相对而言,插镐速度为1.0 m/s时,捣固对道砟平均配位数的提升效果较好。

3)道床垂向刚度

不同插镐速度下轨枕垂向荷载-垂向位移曲线见图10。可知:①不同插镐速度下轨枕垂向荷载-垂向位移曲线变化趋势一致。②捣固前道床垂向刚度为15.70 kN/mm,插镐速度为0.5、1.0、2.0 m/s时,捣固后道床垂向刚度分别为19.75、21.09、21.10 kN/mm,增幅分别为25.80%、34.33%、34.39%。插镐速度为1.0、2.0 m/s两种工况的道床垂向刚度增幅较大且两种工况基本一致。

图10 不同插镐速度下轨枕垂向荷载-垂向位移曲线

综上,插镐速度主要影响道床垂向刚度。综合考虑道床稳定性和捣固车的能耗,对于朔黄铁路捣固作业,捣镐振动频率为35 Hz,插镐深度为15 mm时,插镐速度宜取1.0 m/s。

2.3 插镐深度对道床状态的影响

根据2.1节和2.2节的分析结果,捣镐振动频率取35 Hz,插镐速度取1.0 m/s,对插镐深度5、15、25 mm三种工况进行对比分析。

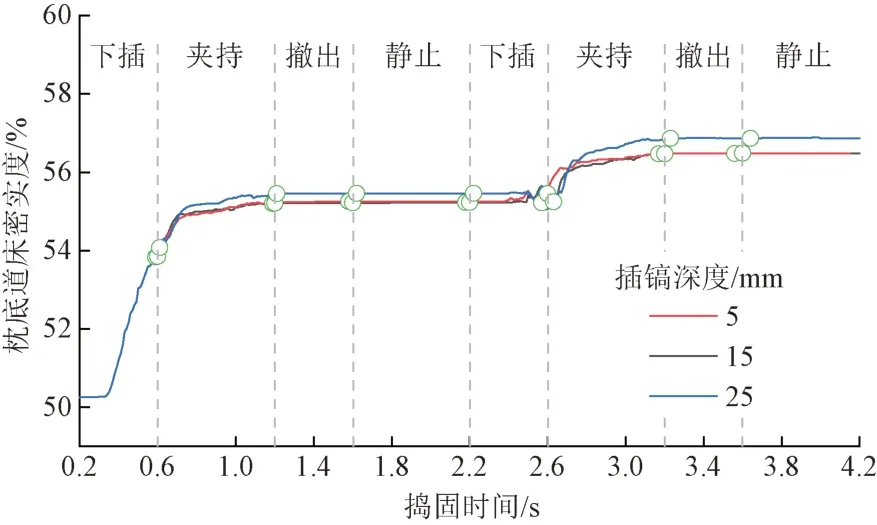

1)道床密实度

不同插镐深度下中间轨枕底部道床密实度对比见图11。插镐速度相同、插镐深度不同,导致不同插镐深度下各阶段的起讫时间节点不相同。图中以绿色空心圆点标示不同插镐深度下各起讫时间节点,下同。

图11 不同插镐深度下枕底道床密实度对比

由图11可知:①不同插镐深度下枕底道床密实度变化趋势一致,且数值上相差不大。②捣固前枕底道床密实度为50.25%,插镐深度为5、15、25 mm时,捣固结束时枕底道床密实度分别为56.47%、56.48%、56.86%,增幅分别为12.38%、12.40%、13.15%,说明插镐速度改变对道床密实度的影响不大。

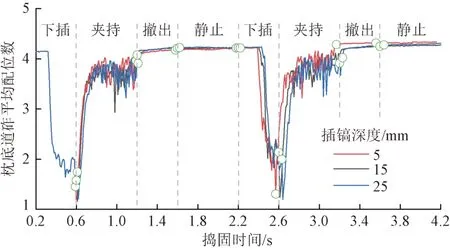

2)道砟配位数

不同插镐深度下中间轨枕底部道砟平均配位数对比见图12。可知:①不同插镐深度下枕底道砟平均配位数变化趋势接近。②捣固前枕底道砟平均配位数为4.15,插镐深度为5、15、25 mm时,捣固结束时枕底道砟平均配位数分别为4.33、4.27、4.30,增幅分别为4.34%、2.89%、3.61%,说明插镐深度改变对道砟平均配位数的影响不大。

图12 不同插镐深度下枕底道砟平均配位数对比

3)道床垂向刚度

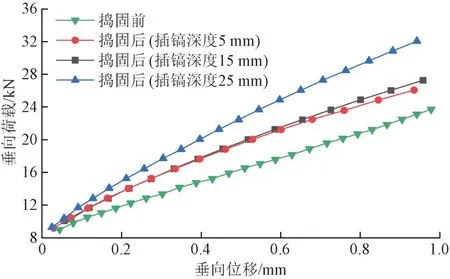

不同插镐深度下轨枕垂向荷载-垂向位移曲线见图13。

图13 不同插镐深度下轨枕垂向荷载-垂向位移曲线

由图13可知:①不同插镐深度下轨枕垂向荷载-垂向位移曲线变化趋势一致。②捣固前道床垂向刚度为15.70 kN/mm,插镐深度为5、15、25 mm时,捣固后道床垂向刚度分别为20.17、21.09、25.79 kN/mm,增幅分别为28.47%、34.33%、64.27%,说明插镐深度改变对道床垂向刚度的影响大。三种工况中,插镐深度为25 mm时,捣固对道床垂向刚度的提升效果最好。

综上,插镐深度主要影响道床垂向刚度。对于朔黄铁路捣固作业,合理捣固参数为:捣镐振动频率35 Hz,插镐速度1.0 m/s,插镐深度25 mm。

3 结论

1) 与捣固前相比,捣固后各项道床状态参数均有所增大,道床密实度增幅在11.34% ~ 13.21%,道砟配位数增幅在0.72% ~ 4.34%,道床垂向刚度增幅在6.56% ~ 64.27%。这表明在一定范围内改变捣固参数对道床密实度和道床垂向刚度的影响比较明显,而对道砟配位数的影响不大。

2) 捣镐振动频率、插镐速度和插镐深度均主要影响道床垂向刚度。对于朔黄铁路捣固作业,合理捣固参数为:捣镐振动频率35 Hz,插镐速度1.0 m/s,插镐深度25 mm。

本文建议的捣固参数已在朔黄铁路部分站线捣固作业中试用,效果良好。本文是从数值计算角度分析捣固参数对重载铁路有砟道床状态的影响,由于模型简化等问题难免存在不足,所建议的捣固参数还需在长期实践中不断优化。