跳汰机智能控制技术研究进展

2024-04-02王建斌

王建斌

(国能准能集团选煤厂,内蒙古 鄂尔多斯 010300)

0 引言

《中国制造2025》发展战略指出,我国的智能制造工程要实现智能装备和产品开发、智能化管理、智能化服务[1]。煤炭分选行业作为我国能源生产的重要环节,其智能化发展也是顺应国家发展规划和国际发展潮流[2]。特别是在当前“碳达峰、碳中和”的能源发展大背景下,发展智能化控制技术成为选煤行业技术进步的热点。跳汰机是主要的煤炭分选设备之一[3]。根据统计,全世界约有50%的入洗原煤使用跳汰设备进行分选,我国约有60%产量的精煤来源于跳汰分选。跳汰机具有处理量大、入料范围宽、分选效率高、技术成熟等优点[3]。近年来,随着智能化理论和技术的发展[2],跳汰机的智能控制技术取得了长足进步[4],有效改善了跳汰机对难选矿石或煤炭的分选效率,提高了跳汰机产品质量和企业经济效益。基于此,本文对跳汰机分选过程的智能化研究和应用现状进行分析和总结。

1 跳汰机工作原理

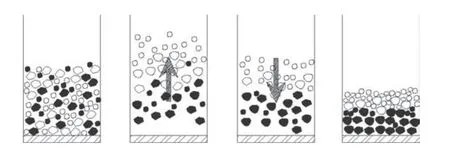

空气脉动式跳汰机是最为常见的跳汰设备,其分选原理如图1 所示。由图1 可知,空气脉动式跳汰机通过风阀将压缩空气交替地给入空气室,从而驱动跳汰室内的水流产生有规律的脉动;跳汰室内由筛板承接一定厚度的物料床层,通过脉动水流使床层分散并按密度分层[5];分层后的物料床层依次经过矸石段和中煤段,通过排料装置将物料排出,精煤则通过溢流排出。通常而言,跳汰机分选参数主要包括床层状态、入料性质和产品质量,主要操作条件包括风水制度和床层排料[6]。跳汰机控制的基本过程为:首先,检测分选参数的当前值;然后,根据分选参数测量值与设定值的偏差,计算操作条件的变化值;最后,调节操作变量使分选参数控制在设定值。

图1 跳汰机工作原理Fig.1 Working principle of jigger

2 跳汰机分选参数智能感知技术

跳汰机分选参数的感知和检测是实现智能化的第一步[7]。检测的跳汰机分选参数主要包括床层状态和产品指标。床层状态参数反映了物料按密度分层的情况[8],决定了跳汰机分选效果的好坏,而产品指标直接反映了跳汰机分选的最终结果。跳汰机床层状态一般通过人工探杆或简单的浮标密度计进行检测,而产品指标(灰分)则通过采样化验的方式离线测量。显然,这种传统的检测方法缺乏时效性,也无法准确快速地反映跳汰机的分选参数。近年来,跳汰机分选参数智能感知技术得到快速发展,大大提升了检测的速度和准确性。

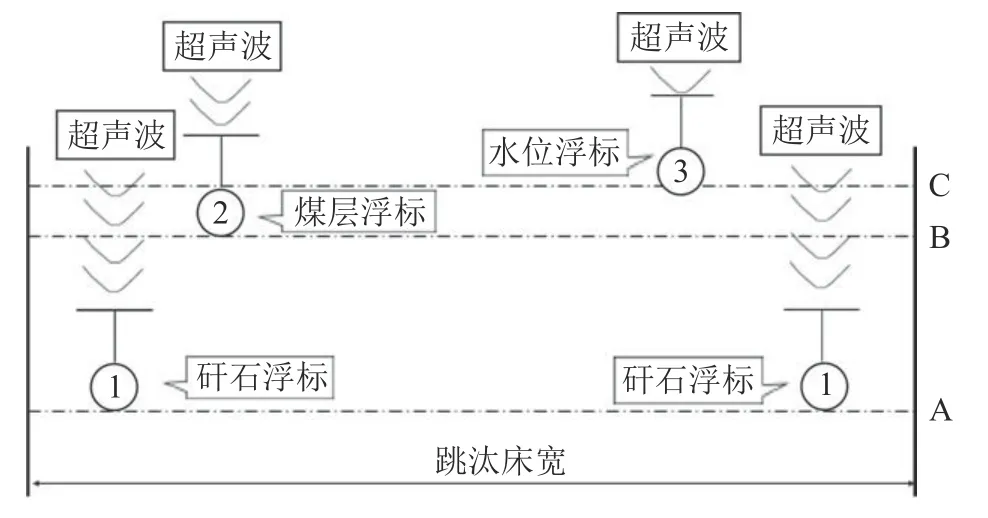

采用浮标装置是检测跳汰床层状态最常用的方法之一[9-12]。赵建林等[13]提出了一种实时检测床层松散度的方法:在跳汰床层沿宽度方向分别安装了矸石浮标①、煤层浮标②、水位浮标③,并通过超声波传感器检测煤层/矸石层的脉动高度数据,再转化为物料层的松散度,如图2 所示。除了常用的浮标检测方法,杨大海等[14-15]在床层设置了电子探杆,电子探杆能够自动插入床层,测量并收集床层的压力,并通过探杆传输的压力曲线反应床层密度、厚度和松散度;郭丽红[16]使用电子探杆对DMST-20 型跳汰机的床层进行检测,电子探杆安装了浮力传感器并可以通过电机带动在床层上下移动,有效检测煤水混合物物料层变化;CIERPISZ 等[17-19]使用辐射度计测量床层状态,通过模拟滤波器和离散滤波器实现了动态精确测量跳汰机内床层的分散度和密度,辐射探测器的信号可变度很高,能够应对大范围内的检测信号变化。

图2 浮标法检测床层参数Fig.2 Bed parameters detected by buoy method

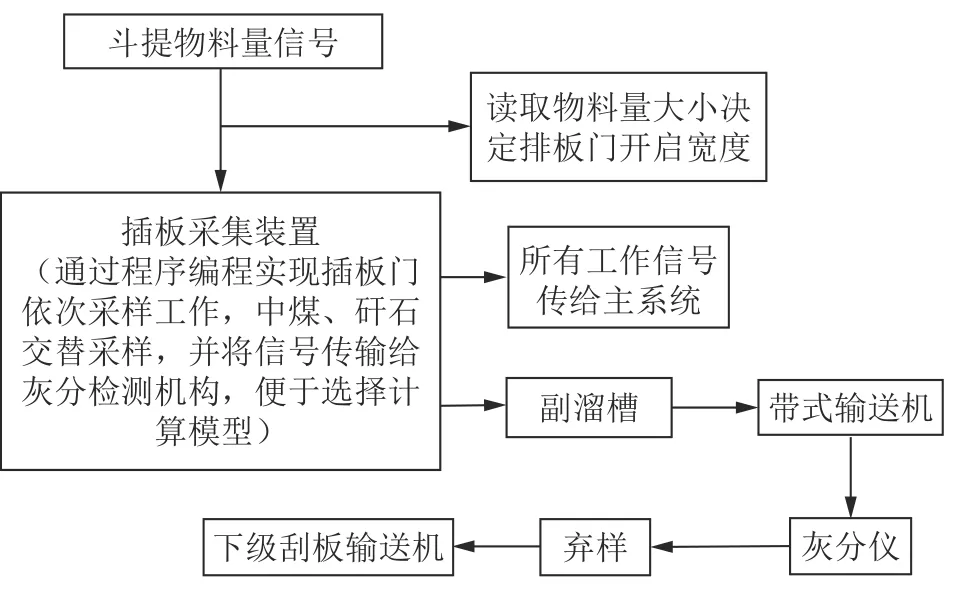

跳汰机产品指标检测最常用的手段包括有源灰分检测仪或无源灰分检测仪、图像光谱灰分仪、中子活化灰分仪等[20]。无源灰分检测技术包括红外漫反射法、天然γ 射线测量法、激光诱导击穿光谱法(LIBS)。LIBS 技术可以在样品经过简单的预处理后进行全元素快速检测,检测下限低且能实现工业在线分析,有较好的应用前景[21]。有源灰分检测技术包括γ 射线和X 射线两类。双能γ 射线透射法通过放射源的被吸收量直接测定灰分,使用中、低能γ 射线透射同一煤层,并测量二者强度的衰减,可以直接测量输送带上煤的灰分,不需要样品制备,结果可靠、准确且适应性广泛[22]。武国平等[23]报道了跳汰产品的灰分检测流程,如图3 所示。该流程通过插板采样装置和在线灰分仪,能快速地从带式输送机上完成跳汰产品的灰分在线检测。龙浩等[24]报道了X 射线图像处理测灰法,根据煤层X 射线图像中灰度分布的特点进行灰分检测,该技术对每张图像的检测在7 s 左右,且检测准确率可达到90%以上。张庆利[25]使用摄像和视觉图像处理技术,去除了煤炭图像检测的干扰,并基于分组特征的匹配算法给出检测灰分的范围,很好地实现了灰分的在线监测。

图3 跳汰产品灰分自动检测流程Fig.3 Automatic process of ash detection for jigging products

3 跳汰机床层状态智能控制技术

床层状态直接影响着跳汰机的分选效果。跳汰机床层状态控制是基于床层状态检测数据,通过控制风阀以及排料装置来实现的[8]。风阀可以改变跳汰机的脉动水流强度、压力和周期,从而调节脉动水流对床层松散-分层-压紧的过程;排料装置可以控制中煤的排料速度和排料数量,从而保证床层稳定和分层效果。

3.1 跳汰机风阀智能控制

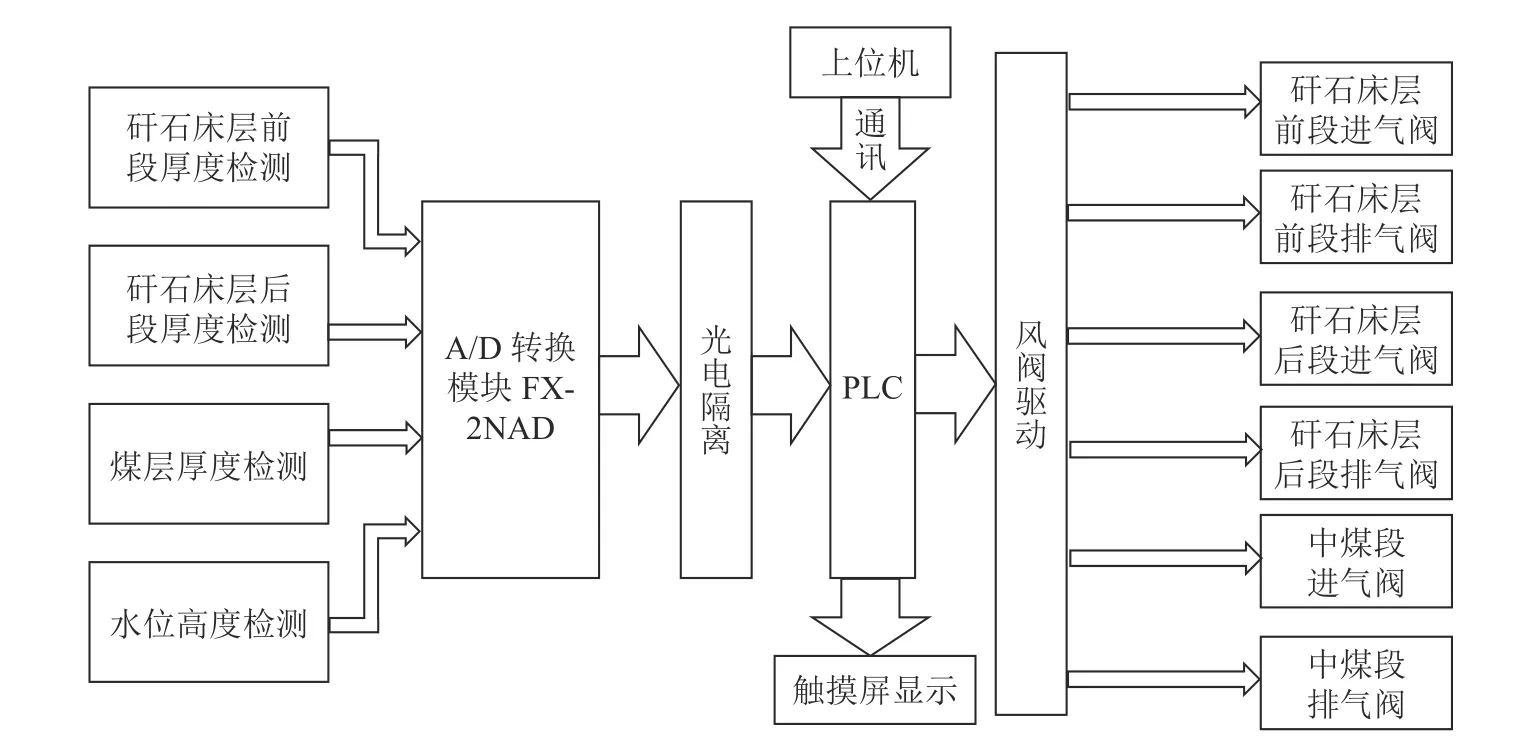

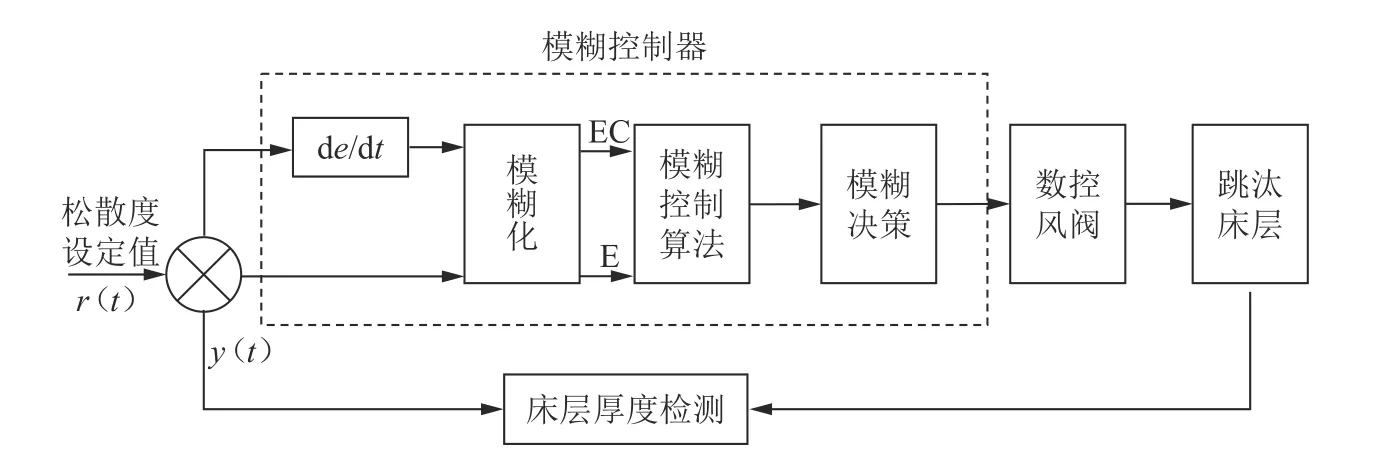

模糊控制是跳汰机风阀智能控制的主要方法之一[26]。模糊控制是一种基于规则的智能控制方式,不依赖于被控系统的精确数学模型,特别适应于有多输入、多输出的强耦合性、参数时变性、非线性和系统模型不确定的复杂系统[27]。跳汰机风阀模糊控制一般以床层高度、松散度等数据作为输入信号,通过建立模糊控制器规则、模糊推理和解模糊化,自动调整风阀的参数[26,28-29]。杜文杰[29]在白龙洗煤厂的跳汰系统中应用了基于松散度的风阀模糊控制,系统联系图如图4 所示。由图4 可知,检测到的床层厚度和水位传感器信号通过A/D 转换模块转化为数字信号发送到模糊控制器中,控制器经过模糊算法,基于风阀与床层松散度的关系,控制风阀驱动的输出,从而调整跳汰分选的风水制度,将松散度控制在最适合的范围内。严斌[28]设计了TJ-5 型跳汰机风阀的模糊控制器和风阀监控界面,根据人工经验建立模糊规则库,将检测的松散度和松散度误差信号输入模糊控制器并输出模糊量,再经过反模糊化处理得到清晰输出量,实现对跳汰机风阀的智能控制。ZHOU 等[30]成功将模糊控制应用于邢台东庞煤矿跳汰机分选,以床层松散度为输入变量,通过输入模糊变量,进行模糊推理,经过反模糊,得到各跳汰机风阀的控制参数,如图5 所示。

图4 模糊控制的系统联系图Fig.4 System linkage diagram of fuzzy control

图5 模糊控制系统Fig.5 Fuzzy control system

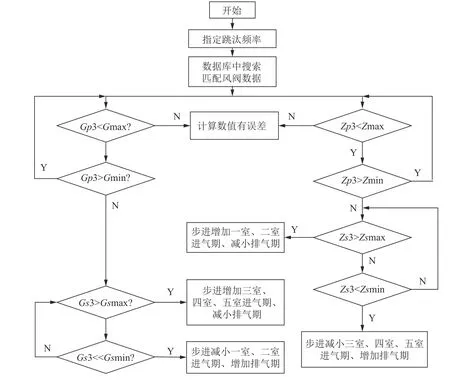

近年来,研究人员开发了专家控制器用于对跳汰机风阀的控制。专家控制器基于知识库、推理机、解释器和知识获取器,通过调用知识库中的专家知识和经验,进行实际工业控制[31]。陈冬冰[31]研究了专家控制器在跳汰风阀控制中的应用,通过探测器测量精煤层、中煤层、矸煤层密度,建立专家知识、控制规则以及风阀参数和床层密度值的对应数据库,根据数据库中的数据和实际数据匹配程度,调节风阀的进气期和排气期,实现风阀的智能控制,如图6所示。张海阳等[32]设计了基于专家控制器的跳汰机风阀控制系统,以床层松散度和液面高度为主要指标建立了风阀的控制规则,控制规则采用前馈-反馈控制策略,控制器根据松散度和液面高度的反馈,选择跳汰周期、进气期和膨胀期的修正系数和调整范围,完成风阀的智能控制。张育铭[33]针对跳汰生产的过程,建立了数据库并通过专家控制器进行控制,如图7 所示。该控制系统首先根据检测数据推理评价生产的初级状态,然后评判匹配的状态是否异常,当匹配异常时会将异常类型和解决策略反馈给控制系统,从而完成跳汰过程的自动控制。

图6 专家控制器控制风阀流程Fig.6 Control dampers flow of expert controller

图7 跳汰过程工况和控制流程Fig.7 Working conditions and control flow of jigging process

3.2 跳汰机排料智能控制

在跳汰机中,床层按密度分层的分选过程完成后,需要快速且连续地将轻产物、重产物排出,而且重产物的排出应该适应分层的速度和床层的水平移动速度,减少对分层效果的影响[34]。排料控制一般通过检测床层的厚度,将信号传入控制器,控制器经过计算决策后输出信号控制排料闸板或排料轮[35]。

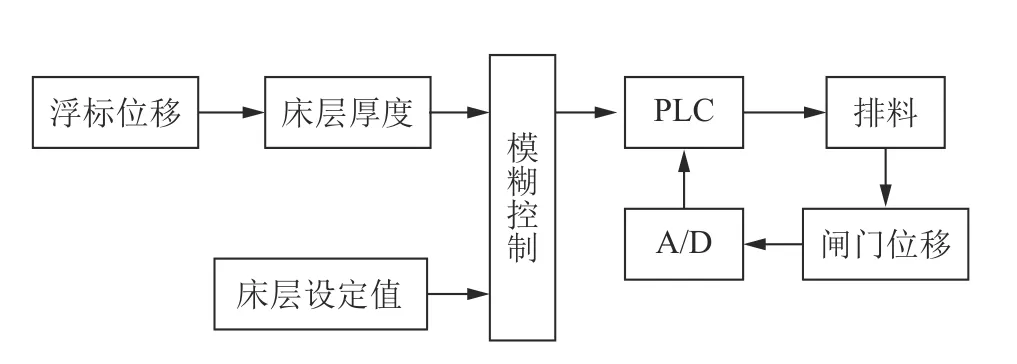

模糊控制同样被广泛应用于跳汰机排料智能控制[34,36-37]。马伟[38]开发了白龙洗煤厂跳汰机排料模糊控制系统,首先,收集床层厚度信号,利用床层实际厚度和理论最佳排料时的床层厚度作差,将差值、差值变化率和排料电极转速作为控制器的输入量;然后,将电机转速进行模糊化处理,通过控制系统推理和反模糊化得到确定的电机转速;最后,由电机带动排料轮并改变排料轮转速,从而实现对排料速度的控制。付家才等[39]采用T-S 模糊模型建立了跳汰机排料控制的模型,输入量为床层检测厚度,输出量为阀门开门度,均方差仿真实验表明该模糊模型能有效提高跳汰排料的动态性能。高玉琪[40]设计了基于模糊理论的跳汰机排料PID 控制器,研究表明模糊PID 控制能够克服常规PID 控制器对系统变化适应性差的缺点,能够避免超调,减少系统响应时间,有效提高跳汰机排料的稳定性。马玥珺等[41]提出了基于量子粒子群(QPSO)算法优化PID 控制参数,提出了分数阶PID 控制器,提高了跳汰机排料控制器的灵活性和精确性。YU[42]报道了一种基于PLC 的跳汰排料模糊控制系统,如图8 所示。该系统基于模糊算法,将浮标信号和标准信号作为判据,对排料闸门位移进行控制。

图8 跳汰排料的模糊控制流程Fig.8 Fuzzy control flow of jigger discharge

4 跳汰机产品指标智能决策系统

产品指标是跳汰机分选的核心参数,反映了跳汰分选效果的好坏。床层状态控制只是实现了跳汰机分选过程的稳定控制,而产品指标控制则是更高层次的优化控制。跳汰机是一个多变量、非线性、时变系统,产品指标不仅受床层状态影响,还与入料性质密切相关。为了达到跳汰机产品指标智能控制的要求,需要建立跳汰机产品指标与床层状态和入料性质的关系或模型,开发基于产品指标模型的跳汰机智能决策系统,实现对跳汰机产品指标和工作参数的优化控制。

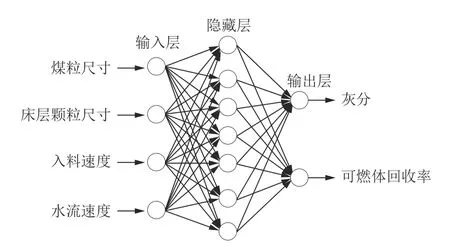

近年来,人工神经网络被应用于跳汰机产品指标预测[43]。PANDA 等[44]针对非焦煤跳汰分选过程建立了用于预测精矿可燃回收率和灰分的前馈人工神经网络模型(图9),并采用反向传播算法对神经网络模型进行训练,最终得到了较为准确的神经网络模型预测值。神经网络模型的准确预测能够指导跳汰机决策和控制,通过输入操作变量得到不同的产品指标,再由预测的产品指标指导操作变量的调整,直至产品指标满足要求。符东旭[45]将跳汰机矸石带煤率作为目标函数,把分层和排料等分选过程运行参数作为输入变量,利用遗传算法预测矸石产品带煤情况,基于该预测模型的决策和控制能明显降低跳汰产品的矸石带煤量,实现跳汰机产品指标的智能控制。

图9 跳汰产品预测的人工神经网络结构Fig.9 Structure of artificial neural network for jigging product prediction

廉文利等[46]开发了跳汰机人工神经网络PID 控制系统,输入跳汰机产品灰分和预测灰分的偏差值,神经网络根据期望输出和实际输出的偏差值,采用一定的规则进行自适应学习(图10),系统通过灰分监测仪不断反馈产品灰分,神经网络不断调整网络权值向量,直至达到最佳权值向量,然后输出最佳的控制参数,以调整床层状态,使产品灰分更接近设定值,实现控制过程的不断优化。

图10 自动排料的神经网络PID 控制系统结构Fig.10 Structure of neural network PID control system for automatic discharge

于潇宇等[47]将一种基于精煤灰分自动跟踪的闭环控制方法应用于煤炭跳汰分选过程,如图11 所示。由图11 可知,控制精煤灰分一方面需要在净煤(密度小于1.8 g/cm3的入洗原煤)灰分分布曲线中寻找最佳的溢流-排放分割点,另一方面需要配合“跳汰机、风、水、给、排”五个环节使灰分分布曲线中的错配区压缩,跳汰机控制需要跟踪“二段最佳切割点”以适应煤质的变化。该控制方法放宽了精煤灰分控制区间,以净煤灰分分布为基础调整最佳灰分切割点,有效提高了精煤产率,并降低了中煤和矸石带煤。

图11 跳汰精煤自动跟踪闭环控制Fig.11 Automatic tracking closed-loop control of jigging fine coal

张天开等[48]研究了跳汰机精煤产品指标的模糊PLC 控制系统,通过灰分测定仪多次测定跳汰机精煤产品灰分平均值,并与设定值一同输入控制系统,通过调节中煤和精煤的掺杂比例,改变精煤产品灰分,不断重复这个过程,最终准确地得到用户所需要的煤炭灰分。

倪建军等[49]在东滩选煤厂建立了跳汰精煤灰分在线控制系统,输入量包括精煤灰分偏差、浮标高度、闸板高度、原煤灰分等参数,输出量包括风阀、排料、给料的相应控制信号。控制回路包括依据浮标的排料控制回路、依据精煤灰分偏差的床层高度设定值调整回路、依据原煤灰分变化和闸板位置的给料量调节回路。该系统将跳汰机分选的每个控制环节和产品的指标相关联,实现了跳汰机产品指标的智能控制。

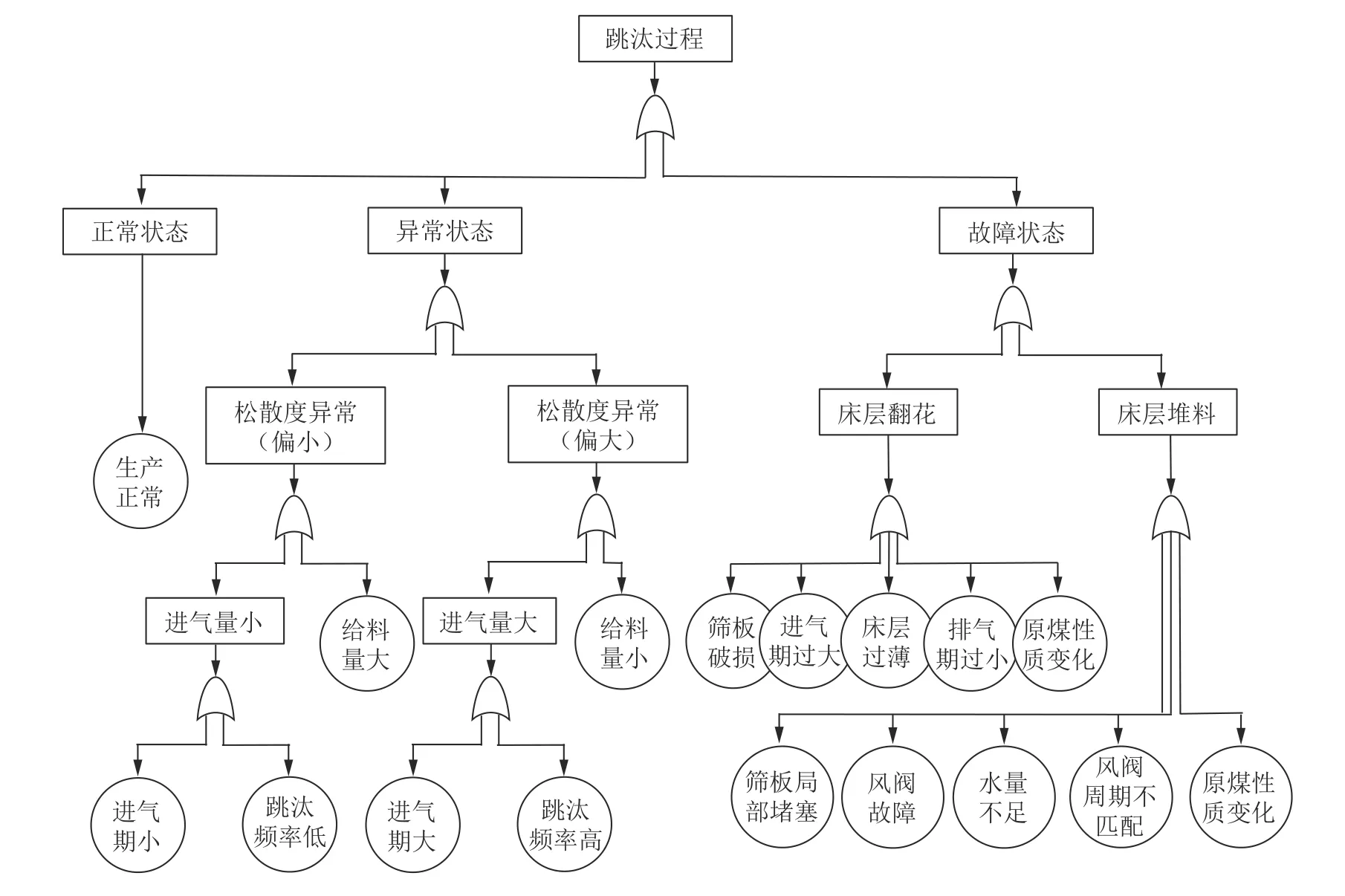

5 跳汰机常见故障与智能诊断技术发展

5.1 跳汰机常见故障

在实际生产过程中,以空气脉动式跳汰机为例,常见的故障一般包括以下几类。

1)检测装置故障。浮标不动或跳动很小,导致检测信号缺失或检测数据异常;可能是浮标底部有大块矸石或铁器,或浮标磨损进水导致浮标密度增大[50];可通过清理或更换浮标解决该故障。

2)排料装置故障。排矸轮停转或矸石排道堵塞,导致检测的床层密度异常增大,矸石层厚度突然增大;可能是由于矸石粒度大且量多;可通过停机后清除闸门处的矸石、翻转排矸轮电机清理矸石[50]。

3)筛板故障。筛板损坏、筛孔堵塞等故障,床层分层效果变差,脉动水流效果很差或无效;需要更换或清理筛板。对于筛板破裂,筛板松动的故障,导致水流上升期有水柱冒出液面、下降期水流下降异常,块、中、矸产物增加;该故障需要更换筛板,或紧固筛板[51]。

4)风阀故障。当前最常用的风阀为数控电磁风阀,风阀是跳汰机最主要的驱动部件和控制部件,也是故障率最高的部件之一[52],对于风阀的故障监测和排查是跳汰分选的重要环节之一。①电磁阀故障:电磁阀是风阀主要工作部件,可以驱动气缸产生脉动空气。跳汰机电磁阀一般在高频状态和工业环境下持续工作,导致密封圈磨损、杂质进入压缩空气、或者工作环境温度过高,这些条件都将导致电磁阀故障。电磁阀故障后表现为:电磁阀不动、滤气器失效、密封圈损坏、气路不通等[52]。电磁阀故障直接影响脉动水流的分选过程,可通过脉动水流高度、风阀工作压力等参数异常诊断电磁阀的故障。电磁阀故障后应清洗、更换相应故障部件。②三联体故障:三联体是数控风阀的组成部件,由过滤器、减压阀、油雾器组成[52]。过滤器故障将导致油、水、粉尘进入空气室,进而导致电磁阀工作异常;油雾器为电磁阀提供润滑,故障时同样导致电磁阀工作异常;减压阀可调节和稳定压缩空气气压,故障时导致气压难以调节。因为过滤器无法完全过滤杂质,三联体工作状态会逐渐恶化,需定期清洁或更换。

5)控制系统故障。PLC 控制系统故障主要由外部因素引起[53]:①环境潮湿和灰尘积累导致变频器损坏;②变频器的高次谐波干扰PLC 信号稳定性、以及变频器线路中射频信号干扰PLC 信号[54];③供电电缆的电磁干扰;④振动设备的振动影响PLC 元件,跳汰风阀的频繁动作导致输入电压不稳引起过冲电流,导致输入模块损坏;⑤跳汰机电磁阀及排料闸板传感器等信号传输线干扰。

5.2 智能诊断技术发展

传统的工业设备故障诊断主要依靠人工现场观测、辨识、推断故障原因,并根据人工经验进行故障诊断。这种方法有很大的主观性,也缺少准确性和时效性。一般来说,工业设备的故障是通过一段时间的累积导致的异常,这些故障都具有一定的规律性[55],因此,设备故障是可预测、可以通过智能技术诊断的。特别是,随着信息技术的发展,智能诊断已经可以通过采集设备信息,由控制系统自主进行故障类型的判断和预警;智能诊断已经成为当前我国工业高效运行和生产的前提和必然的发展趋势。

就选煤设备智能诊断而言,故障监测一般使用振动传感器、温度传感器、实时影像监测或其他参数的检测电信号[56-57]。传感器和检测点一般为设备驱动或关键运动部件,检测收集设备运行相关的动态信息,如在泵组或振动机组的电机、减速器等关键部件收集其运行信息。

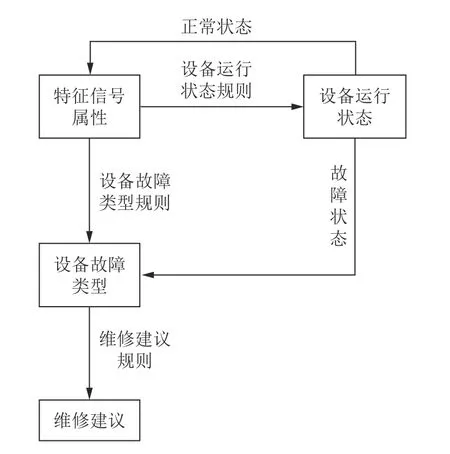

专家系统、模糊推理、神经网络、决策树算法等决策系统被广泛应用于故障的智能诊断决策[58-59]。决策系统要判断检测信息是否异常,结合知识库、数据库,通过特定算法对异常类型进行判断,并给出诊断结论。决策系统要能够根据设备长期运行的信息反馈,对可能的故障做出预警[60]。韩龙[61]报道了智能诊断在选煤设备上的应用,如图12 所示,通过建立设备运行规则、故障规则,使用BP 神经网络对故障进行诊断。

图12 选煤设备智能诊断流程Fig.12 Intelligent diagnosis process of coal processing equipment

此外,信息融合平台等信息处理系统被广泛应用于故障智能诊断[62-63]。传统的控制系统或者一些较为简单的智能控制系统,只针对设备工作过程相关参数进行检测,检测位点少且数据片面。故障智能诊断要保证其准确性和时效性,前提是保证对设备及设备上下游相关部件的多处位点、大量信息的收集[64]。

虽然跳汰机智能诊断技术的应用和文献报道很少,但具有很大的发展潜力。目前,跳汰机的操作技术成熟,跳汰机故障的诊断已有丰富的经验知识,跳汰机故障处理也有较为成熟的技术手段。随着智能感知技术和智能控制技术的发展,智能故障诊断和远程维护是跳汰控制技术发展的必然趋势。通过对跳汰机风阀、水流、床层、排料等过程的检测和控制反馈,以及建立知识库和数据库,并配合合适的决策算法,就能够实现跳汰机故障的智能诊断。

6 结论和展望

跳汰机作为我国矿物和煤炭的主要分选设备之一。跳汰机分选过程智能化控制取得了显著进展,当前技术现状和未来发展趋势总结如下所述。

1)分选参数感知和检测是跳汰机分选过程智能控制的前提。跳汰机床层状态和产品指标智能感知技术得到快速发展,浮标装置、电子探杆和辐射度计等床层状态感知技术,有源灰分检测仪或无源灰分检测仪、图像光谱灰分仪、中子活化灰分仪等产品指标检测技术,改善了跳汰机分选参数检测的时效性和准确性。跳汰机车间环境复杂,后续要加强数据的智能去噪和校准,进一步提升检测可靠性和稳定性。

2)床层状态控制是跳汰机分选过程智能控制的关键环节。模糊控制、人工神经网络控制和专家系统等智能控制方法被广泛应用于跳汰机风阀和排料装置控制,初步实现了对跳汰机床层状态的智能控制。但当前风阀和排料装置的智能控制大多数处于设计和仿真层面,现场实际应用实践相对较少,这主要受控制模型不够精确和控制策略不够完善的影响,未来要强化跳汰机风阀和排料控制模型和策略研究,加快跳汰机床层状态智能控制的应用实践。

3)产品指标决策是跳汰机分选过程智能控制的最终目标。基于人工神经网络、遗传算法和模糊控制,建立了一系列跳汰机产品指标与床层状态和入料性质的关系或模型,并开发了基于产品指标模型的跳汰机智能决策系统,基本实现了对跳汰机产品指标的智能决策。但影响跳汰机产品指标的因素众多,现有预测模型的准确性和决策系统的稳定性仍有待提高,综合利用大数据和深度学习技术进行产品指标预测和决策是未来的发展趋势。

4)故障诊断预警是跳汰机分选过程智能控制的重要保障。当前我国跳汰机的故障智能诊断和预警尚在起步阶段,但跳汰机操作技术成熟,故障人工诊断已有丰富的经验知识,故障处理也有较为成熟的技术手段,随着智能感知技术和智能决策算法的进步,跳汰机故障智能诊断和远程维护具有很大的发展潜力。