某大型露天极贫磁铁矿能耗和能源管理探究

2024-04-02梁振飞

梁振飞

上海格林曼环境技术有限公司

0 引言

国家“十四五”规划特别提出“提高矿产资源开发保护水平,发展绿色矿业,建设绿色矿山”、“十四五”期间推进清洁生产和能源资源高效利用、力争于2030 年前实现碳达峰、努力争取2060 年前实现碳中和的目标,要求实施能源消费强度和总量双控,推动能源利用效率,实现节能降碳减污协同增效。

在此要求下,钢铁行业将“极致能效标杆达标创标”列为2023 年度重点工作,大力推动节能技术应用,追求极致能源管理。铁矿企业作为钢铁行业上游矿石原料的供应方,在能源管理上较为薄弱,主要体现在:综合能耗水平有待提高;能源管理精细化程度不够;用能结构存在进一步优化空间。

本文以国内某典型露天铁矿山为例,重点分析矿山生产系统中主要能耗工序、能耗环节,并进行能耗溯源,在此基础上提出节能降耗建议。

1 矿山概况

该矿山紧邻皖江经济带和南京都市圈,在1916年就少量开采,1954年正式建矿,矿区总面积16 km2。全矿主体生产有A、B两个采场,C、D两个选厂,下属三家集体企业。矿山2021年原矿产量1 356.24万t,铁精矿292.05万t,曾先后荣获一、三、四、七届中国冶金矿山协会十佳厂矿、国家级生态示范区、国家级绿色矿山试点单位、资源节约与综合利用优秀矿山。

1.1 采矿主要生产工艺

A、B 两个铁矿采场矿石性质相似,矿石中主要铁矿物为磁铁矿,少量的假象赤铁矿、镜铁矿、褐铁矿及菱铁矿等。主要脉石矿物为斜长石,次为绿泥石、石英、高岭石、透辉石、阳起石、方解石等,还有少量的云母类、石膏,微量的磷灰石。矿石构造以中-细粒浸染状构造为主,次为细脉、网脉状、脉状、角砾状及少量条带状构造,采矿主要工艺流程为:穿孔—爆破—铲装—运输。

1.2 选矿主要生产工艺

C选厂年处理矿石能力约700万t,D选厂500万t,C、D两个选厂工艺流程相似,破碎流程为三段一闭路—辊磨—湿式筛分—干、湿式联合粗粒磁选抛尾—湿式粗粒磁选抛尾捞砂。选别流程为阶段磨矿—阶段磁选—细筛再磨再选。精矿脱水流程为磁选—过滤。尾矿浓缩流程为浓缩—输送。

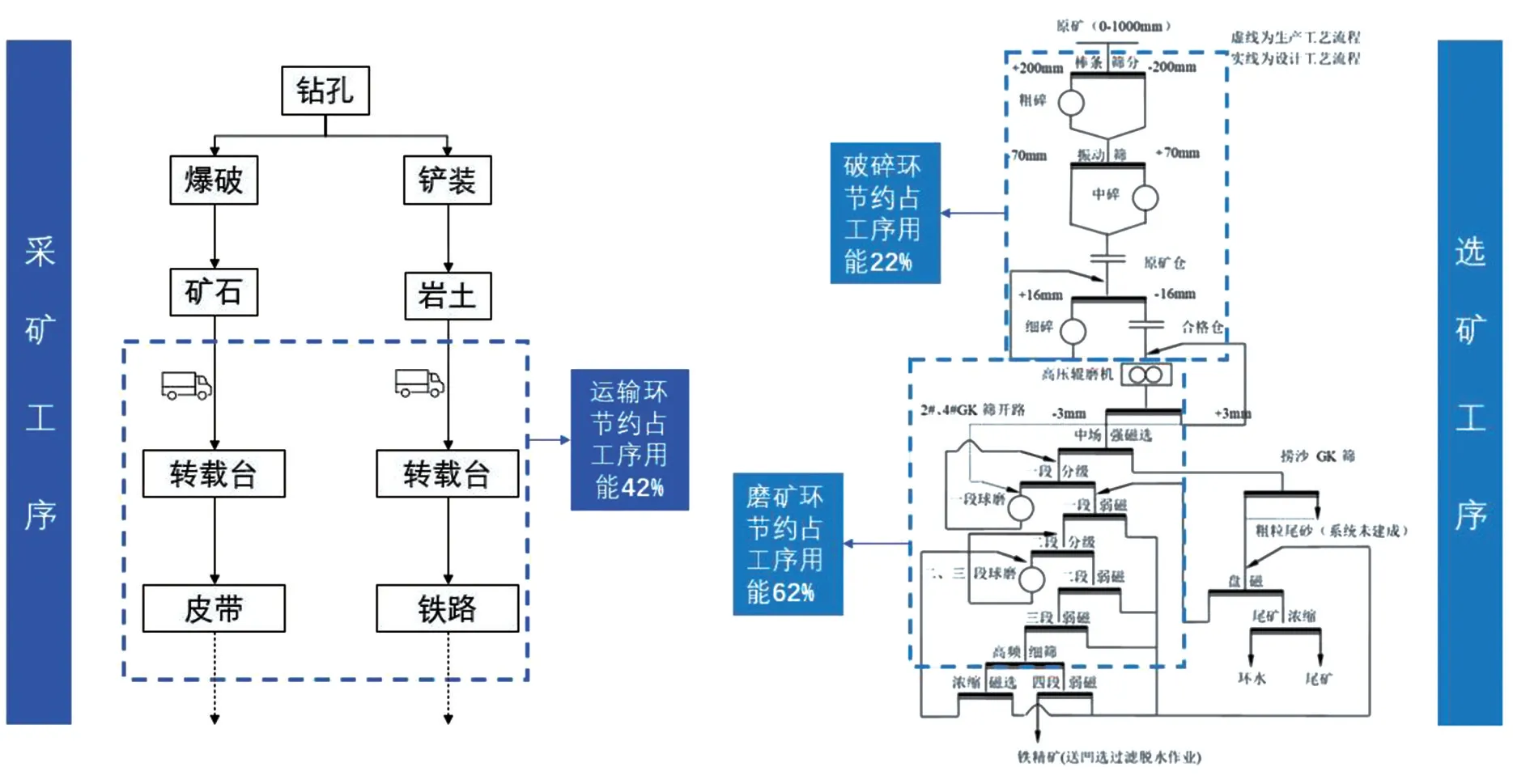

矿山主要工艺示意图见图1。

图1 矿山主要工艺示意图

2 能耗分析

2.1 重点用能环节识别

矿山主要生产工序包括采矿、选矿和尾矿处理。根据调研资料对矿山用能情况进行了初步分析:采矿工序和选矿工序合计用能约占整体用能的77%,是重点用能工序,其中选矿工序高达65%。

矿山2021年各工序能耗分布见表1。

表1 矿山2021年各工序能耗分布

对采矿工序和选矿工序次级用能环节进一步分析,结果表明,运输环节是采矿工序的主要能耗环节,占总能耗的42%;磨矿环节和破碎环节为选矿工序的主要能耗环节,分别占总能耗的62%和22%。

2.2 采矿工序能耗

该矿山为露天开采,采矿工序包括穿孔、爆破、铲装、碎矿、运输等环节。

穿孔环节使用牙轮钻机,能源为柴油和电力;爆破环节使用雷管炸药,原料为硝酸甘油,穿孔和爆破环节能耗占比约1%;铲装环节使用液压反铲和挖掘机,能源为柴油,能耗占比约10%;碎矿环节能耗占比最高,达40%左右;运输环节包括矿用车(燃油车+电车)、电机车(用电)、胶带机(用电),能耗占比约40%~60%。采矿工序全流程排水环节能耗占比30%左右。

2.3 选矿工序能耗

选矿工序包括破碎(粗碎、中碎、细碎、超细碎)、筛分,磨矿、选别、精矿脱水、尾矿浓缩等环节。破碎环节使用圆锥破碎机、颚式破碎机,能源为电力;筛分环节使用圆振筛、直线筛、高频细筛,能源为电力,破碎和筛分环节能耗占比约22%;磨矿环节使用自磨机、球磨机、立磨机、高压辊磨机,能源为电力;选别环节使用盘式磁选机(干式)、全自动淘洗磁选机(湿式),能源为电力,磨矿和选别环节能耗占比约46%;精矿脱水环节使用高效浓缩机、盘式过滤机、陶瓷过滤机,能源为电力,能耗占比9%;尾矿浓缩环节能耗占比2%。由于破碎及其他环节在管理划分和工序环节连续性划分的差异,会造成部分数据有出入。

2.4 能耗限额分析

矿山2021年能耗限额及对标情况见表2。

表2 矿山2021年能耗限额及对标情况

从表2可看出:矿山2021年A采场(0.37 kgce/t)和B采场(0.44 kgce/t)采矿单位产品可比综合能耗均达到国家准入值水平(≤0.49 kgce/t),C 选厂(2.75 kgce/t)和D 选厂(3.03 kgce/t)选矿单位产品可比综合能耗也达国家准入值水平(≤3.3 kgce/t),C选厂(16.75 kgce/t)和D选厂(18.43 kgce/t)铁精矿单位产品可比综合能耗未达到行业限定值水平(≤11.2 kgce/t)。

3 问题与讨论

历史原因、地理条件、铁矿赋存状态、矿石性质等导致原矿品位低是铁精矿单位产品综合能耗高因素之一。A、B两采场中A采场为国际超低极贫示范基地,TFe 平均品位只有20.45%,远低于国内同业(平均34.5%)和国外矿山(46%~48%)水平[1],未来建议从源头科学合理配矿,提高矿石质量和入磨品位。

此外,采矿工序运输环节、选矿工序磨矿/破碎环节的能耗对铁精矿综合能耗的作用也不容忽视。采矿工序运输环节采用高效的运输工艺和运输设备是降低能耗的关键,措施包括:坑内布置破碎站、汽车胶带联合运输、陡坡铁路运输等。此外,降低矿岩爆破块度、提高汽车满载系数、优化汽车运距、探索混合动力汽车、采用溜槽放矿和干选抛废、远程智能运输调度也是降低运输能耗的措施[2]。

而选矿工序的破碎、磨矿环节,可采用多碎少磨、矿石预处理、预选抛废、磨矿工艺改进和设备改造等实现节能降耗。磨矿效率随着入磨粒度的减小而升高,能耗则降低。多碎少磨的方法主要有开路破碎改闭路破碎、调整破碎机各段破碎比、增加破碎段数、采用高效节能如高压辊磨机的细碎设备、以3~5 mm 棒磨机粗磨代替细碎机细碎等。入磨前预选抛废是减小磨矿量、降低磨矿能耗的有效措施,方法包括电热辐射法、加热后快速冷却法、微波辐射法、超声波共振法等[3]。通过对磨矿工艺大型化、磨矿设备永磁化改造,适当添加助磨剂(如脂肪酸、CaO 等)、改进磨机衬板、优化磨矿工艺参数和操作指数、调节球磨机充填率和钢球级配关系、优化矿浆停留时间、采用高效分级设备、球磨机自动化控制等,提高磨机效率、降低磨机能耗。

矿山近年来已完成部分节能项目,包括高耗能设备更换、采场半连续工程、选厂节能减排升级、选厂辊磨系统改造、选厂低配室无功补偿改造等,累计投入约60 000 万元,实现节能量10 000 tce/年。建议矿山未来从技术节能、管理节能、结构节能等方面全面开展节能降耗工作:

1)提高能源利用效率、降低工序设备的能耗

优化矿石运输系统,优化选矿工序流程,完善供排水系统,开展能效对标提升。

2)推进能源精细化管理

加强能源计量监测,进行能源精确计量,开展能效在线监测,明确能源管理责任,创新能源管理方式。

3)优化能源消费结构

提升电气化水平,引入绿色电力,拓展新能源应用场景,配合储能技术,构建微电网系统。

4)加快智能矿山建设

加快发展MES系统(生产计划执行系统),采用成熟的智能技术。

4 结论与建议

矿山2021 年采矿单位产品、选矿单位产品可比综合能耗均达国家准入值,铁精矿单位产品可比综合能耗未达行业限定值,这一方面与矿山原矿品位、生产工艺、企业能源管理有关,另一方面也与参考的国家标准和行业标准有关。GB 31335-2014 和GB 31337-2014 仅限定了特定的工艺(如浮选加温),没有反映矿山实际生产(弱磁选),引导作用有限。此外,标准超期服役,长期未修订,已落后于行业发展水平,YB/T4647-2018 尽管规定了铁矿石从入厂到加工获得单位合格铁精矿产品的能源消耗定额的技术要求、能耗统计、计算方法、节能管理与措施,但由于其为行业推荐性标准,对企业的约束力和指导性不够强。

铁矿山企业由于其自身行业特征,盈利状况长期受市场矿石价格波动的影响,对通过提升能源管理降耗增效的盈利方式不敏感,长期的粗放式生产运营模式缺乏精细化管理支撑,且矿山行业由于不属于重点用能行业,对国家政策驱动的能效提升压力相对较小,能效对标压力相对较轻,因此,须重视矿山整体能耗分布优化问题,建立合理的能耗管理体系,加强设备精细化、智能化管理,通过开展能源审计、节能诊断、能效对标等工作,推进能源精细化管理,逐步降低单位产品能耗。