螺杆发电技术在热电厂高除加热蒸汽系统的应用

2024-04-02朱水兴汪书华戴林祥王文杰

朱水兴 汪书华 戴林祥 金 飞 靳 刚 王文杰

杭州临江环保热电有限公司

0 前言

杭州钱塘区临江工业园区公共热电厂——杭州临江环保热电有限公司建设规模为4炉3机,即4台130 t/h 高温高压循环流化床(CFB)锅炉配2 台B15-8.83/0.98 和1 台B7.5-8.83/4.3 高温高压背压发电机组,汽轮机排汽外供园区企业使用。锅炉平均热负荷约220 t/h,给水流量约275 t/h,给水温度158 ℃,高压除氧器加热蒸汽流量约24 t/h。

高除进汽为低压供热母管蒸汽,即15 MW 汽机背压排汽(外供企业使用),参数维持在0.88 MPa、263 ℃左右,蒸汽经过进汽调节阀节流降压后进入高除加热给水,高除运行参数为0.42 MPa、151 ℃。经过进调节阀节流降压,蒸汽从焓值“量”的角度来看没有损失,但从㶲值“质”的角度看,造成了“可用能”的损失,损失的是蒸汽的品质和做功能力。

由于外部用汽企业的用蒸汽量波动较大,导致除氧器的加热蒸汽流量波动范围大,从70%~100%,同时调节阀前后压差小,采用传统小汽轮机效率低。所以该项目选择采购了上海齐耀膨胀机有限公司生产的双螺杆膨胀机发电机组,利用螺杆膨胀机在压差小情况下效率高的特点,以及在蒸汽流量波动情况下线性功率变化的特点,用螺杆膨胀机通流大部分蒸汽替代原进汽调节阀,原调节阀保留一定开度。整套机组螺杆膨胀机驱动1台额定功率400 kW、输出电压为10 kV 的异步发电机,发出的电并入企业内部10 kV厂用Ⅲ段。

1 项目概况

1.1 设备原理

螺杆膨胀机是螺杆压缩机的逆运转机器,工作的热物理过程与螺杆压缩机相反[1]。从膨胀始点到终点,随着多方膨胀过程的进行,蒸汽的压力、温度和焓值下降,比容和熵值增加,气体内能转换为机械能对外做功[2]。工程项目中过热蒸汽经过入口过滤器、入口调节阀和电液快关阀,进入螺杆膨胀机,蒸汽在转子间以及转子与壳体间形成容积腔内膨胀做功,完成减压后供给高压除氧器。

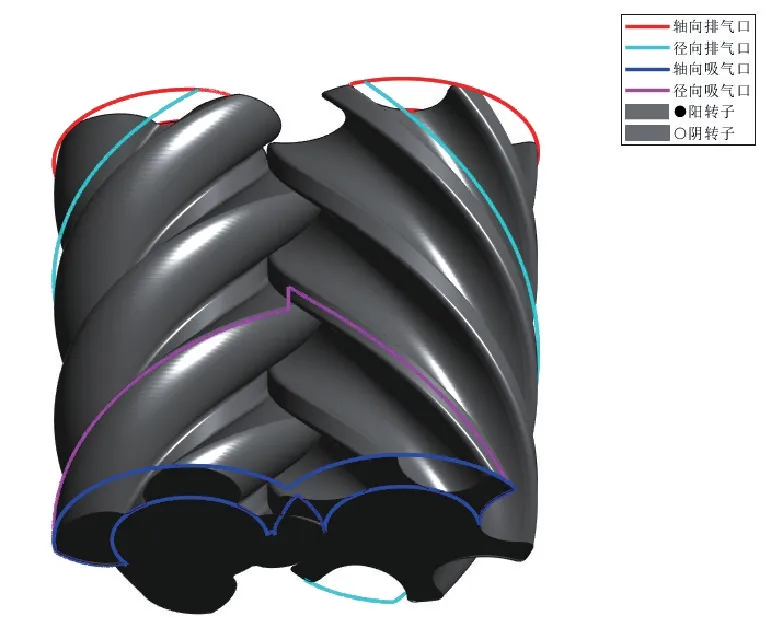

螺杆膨胀机主要由一对螺杆转子、缸体、轴承、同步齿轮、密封组件等极少的零件组成。两根按一定传动比反向旋转相互啮合的螺旋形阴、阳转子平行地置于汽缸中。螺杆机选择适用的孔口可以与蒸汽的前后压比实现很好的吻合,从而在低压差低压比工况下实现比传统小汽轮机更高的效率(见图1)。

图1 a 螺杆膨胀机结构简图

图1 b 螺杆膨胀机工作原理简图

1.2 项目改造方案及工艺流程

1.2.1 改造方案

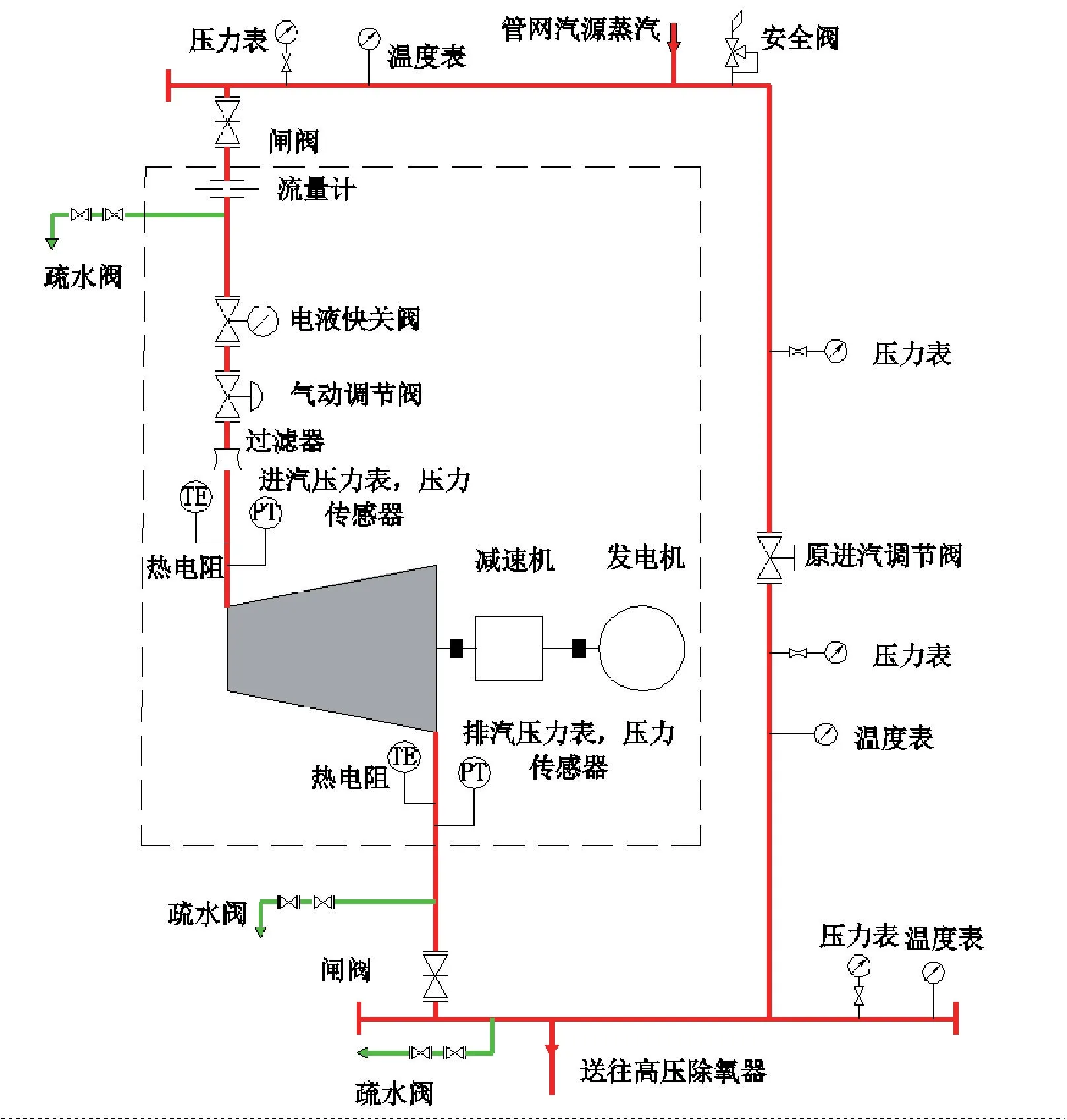

系统方案利用螺杆膨胀机发电系统替代原进汽调节阀系统,并将原进汽调节阀作为旁路和备用,以实现加热蒸汽余压余热回收发电的目的[3],改造后的系统工艺流程如图2所示。

图2 系统改造流程图

1.2.2 工艺流程简图(见图3)

图3 改造后系统工艺流程图

1.2.3 现场设备图(见图4)

图4 现场设备图

1.3 机组工艺控制方案

螺杆膨胀机组系统控制方案有升速模式、功率控制模式和背压模式三种运行模式,三种模式能够实现自动无扰切换。

在蒸汽入口管线上,设有气动调节阀,可以控制机组的蒸汽进汽量,从而达到控制膨胀机转速及调节功率的目的。当启动发电机组时打开汽阀,按启动程序启动发电机组,这时蒸汽与原进汽管路蒸汽并联运行。由于螺杆膨胀发电机组处于并网前调整阶段,汽耗量小于额定进汽量,背压管网的压力调节由原进汽调节阀控制。发电并网后,逐渐增大气动调节阀,发电机功率逐步提高,原进汽管路阀门开度减小。当原进汽调节阀的开度小于设定值4%时,背压管网的压力调节切换至由发电机组气动调节阀控制。

暖机过程在正式开机运行前,需要将蒸汽通入膨胀机,此时需要控制气动调节阀开度。当暖机结束后,逐渐开大气动调节阀,使得螺杆膨胀机进入速度和功率控制状态。当停机时(非紧急情况),气动调节阀逐渐关小,原进汽系统的调节阀开度增大、蒸汽的通过量逐渐增大,发电机减至10 kW 时可操作解列,工艺恢复至未安装螺杆膨胀机时的状态运行。当蒸汽不足时,增大气动调节阀的阀门开度尽量多发电,直至机组逆功率停机。

紧急情况停机时,可手操或自动保护连锁,电液快关阀立即动作并关闭,原进汽系统的调节阀开度自动增大。

2 系统方案及机组设计参数

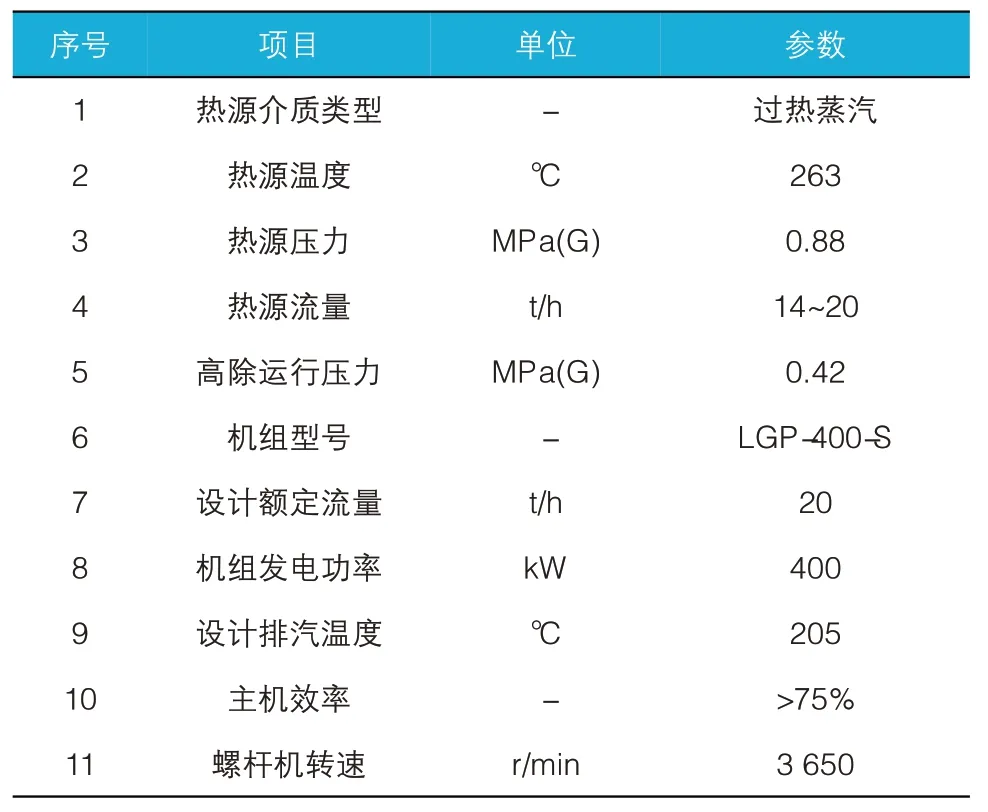

2.1 螺杆膨胀机发电机组方案设计参数(见表1)

表1 机组方案设计参数表

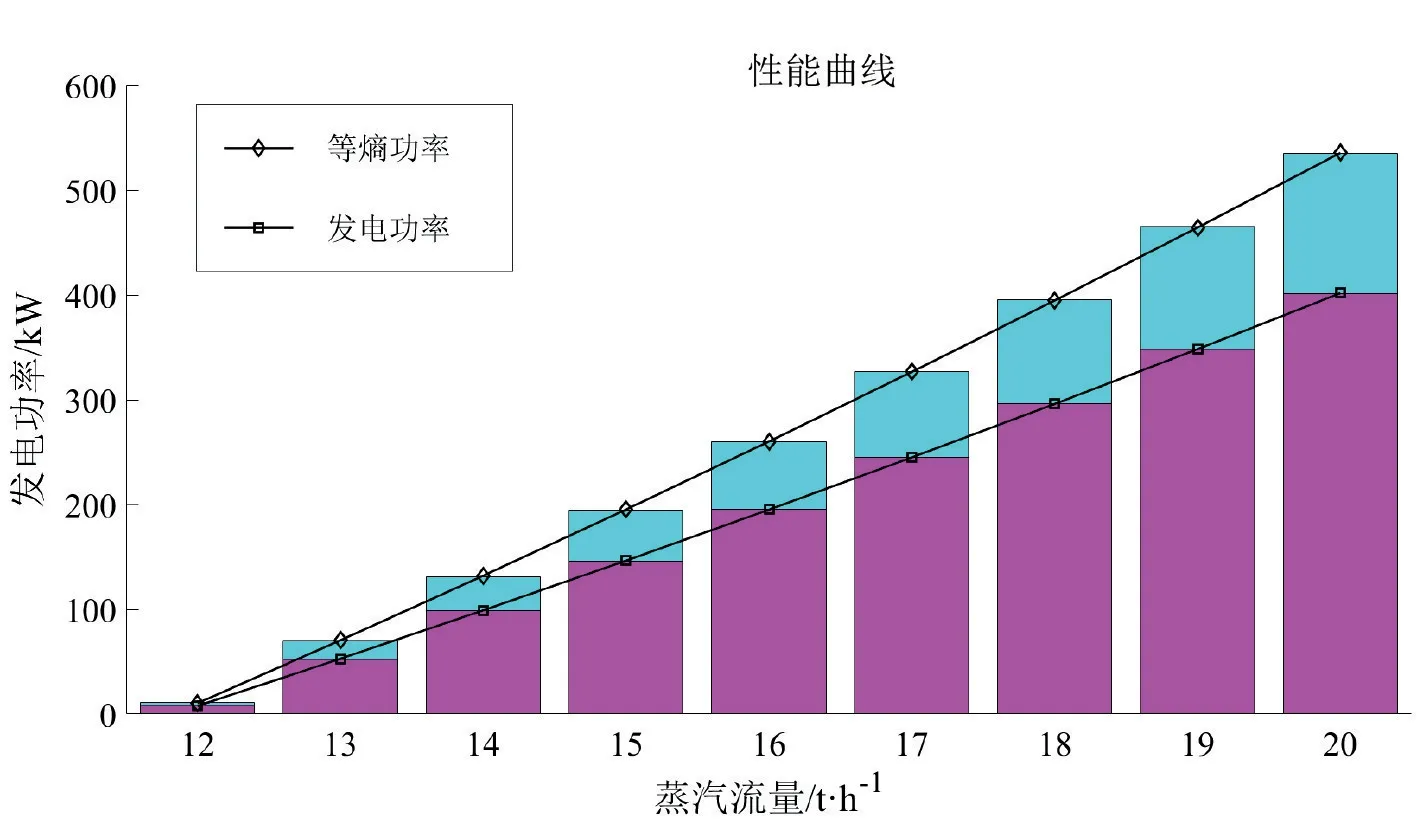

2.2 机组设计性能曲线

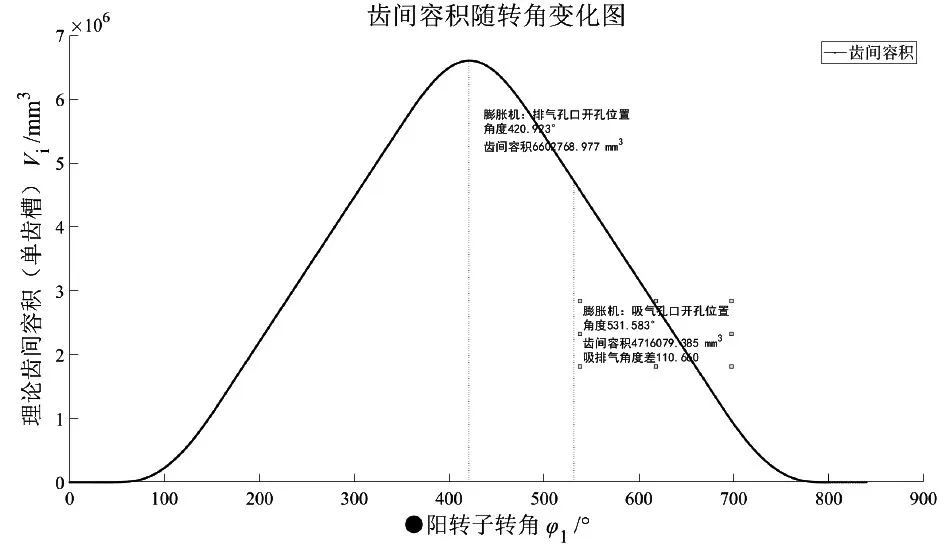

根据主机不同工况下的特性,计算得到部分工况下的性能曲线见图5。

图5 机组性能曲线图

3 项目运行及收益

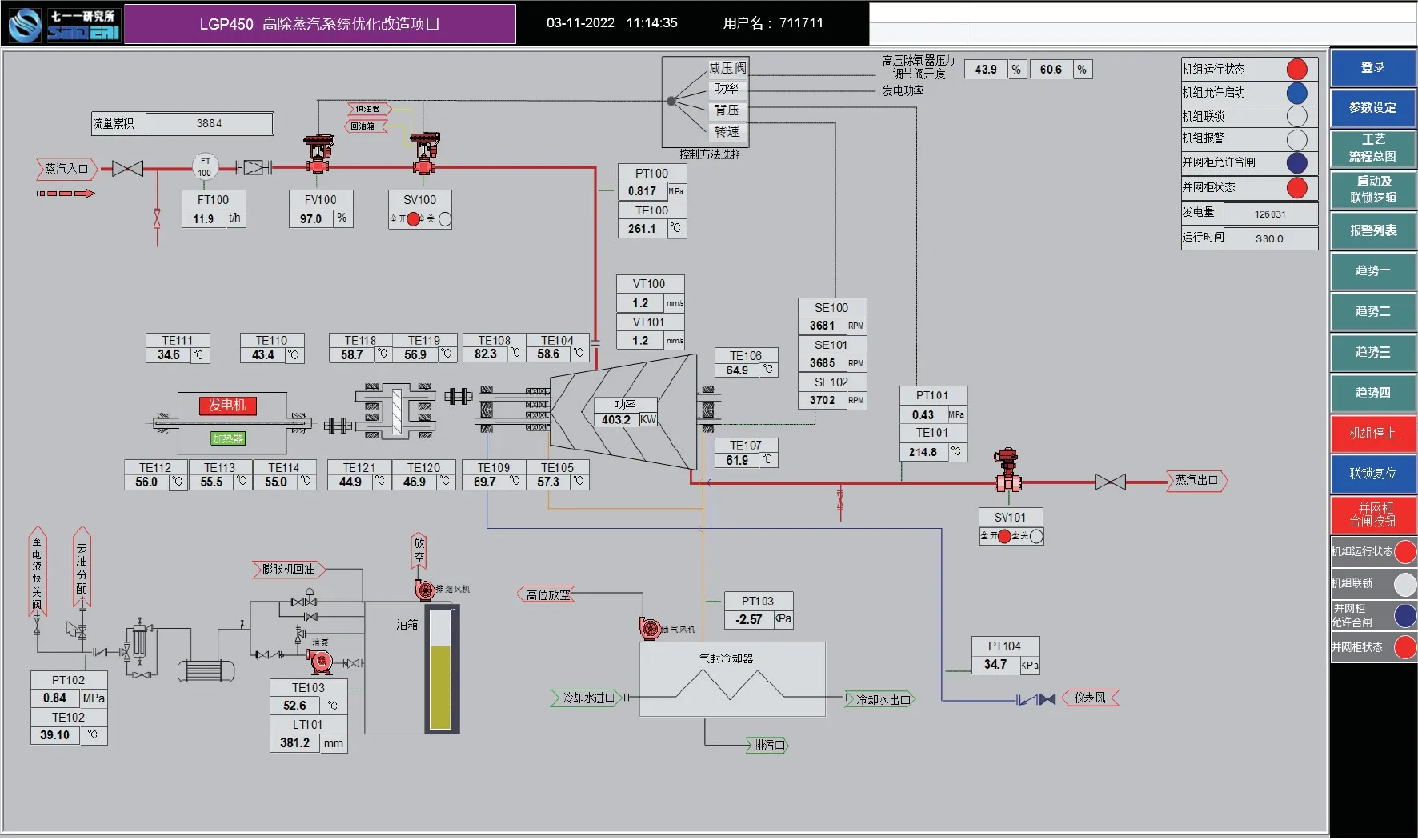

3.1 运行典型工况

机组在2022 年2 月25 日安装调试后进入72+24 h 试运。试运过程也发现了一些小的缺陷,比如孔板流量计前后直管段不足导致进汽流量偏小、就地排汽温度表不对、有一个油压调节阀有渗油等,消缺完成后机组正式投入运行。目前,运行状态基本稳定,螺杆发电机组本体各项指标参数均达到良好状态,并连续达到了满负荷状态(如图6)。

图6 机组运行监控图

3.2 安装和操作运行

螺杆膨胀机机组的安装使用操作比较简单。主要体现在以下几点:

设备方在出厂时对机组进行了较为完善的成套,到货以撬块的方式运输到现场,所以现场的工作主要是土建及管道施工,非常方便,从设备到厂到机组投入使用实际施工时间仅为15天,调试时间15天,实现了“即到即用”。

螺杆膨胀机内部是粗壮的转子和铸造的壳体,可以适应带液的蒸汽工况,螺杆机本体也不需要进行长时间的预热,所以机组开机时的暖管暖机时间很短,可以实现10 min 并网。热态开机情况下,可以实现5 min并网。

机组采用了异步发电机,转速维持在额定转速的±50 r 可以并网,未发生电网冲击现象。即使在蒸汽流量和压力波动的情况下,机组依然可以非常便捷地实现并网。

3.3 机组效率测算

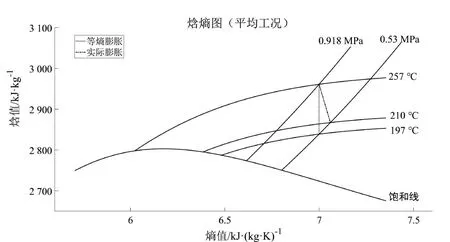

参考下文焓熵图(平均工况为入口流量16.19 t/h,发电功率380 kW),查表计算得到参数如下:

螺杆膨胀机实际进汽焓hi=2 961 kJ/kg;

实际排汽口焓ho=2 875 kJ/kg;

理想排汽口焓hoi=2 849 kJ/kg。

可计算得到,实际做功焓降:

△h=hi-ho=2 961- 2 875 = 86 kJ/kg,每千克蒸汽实际做功折合电功率23.9 W;

理想焓降为△hi=hi-hoi=2 961-28 49

=112 kJ/kg;

螺杆膨胀机本体相对内效率为ηad=(△h/△hi)×100%=76.8%;

螺杆膨胀发电机组整机净效率为ηn=(380×3 600/(16.19×1 000×(2 972-2 852))×100%=70.4%。

实际运行参数表明,项目选用的螺杆膨胀机发电机组各参数达到设计指标,有效回收了原本浪费掉的蒸汽压力能(见图7)。

图7 系统焓熵图

3.4 项目整体收益

项目实施阶段,公司热负荷已增长到平均约270 t/h,给水流量约337 t/h,高除加热蒸汽流量约29 t/h,螺杆发电机组有效运行小时数大大增加,根据热源条件和项目当地年平均环境温度,具体发电量及收益等如表2所示。

表2 收益分析表

3.5 项目投资及回收期

项目总投资额为397万元,建设期5个月,2021年9 月开工,2022 年2 月投产,施工期间受到了疫情带来的不利影响。投资静态回收期为397÷116.67=3.4年。

投资回收期合理,并且随着热负荷和高除加热蒸汽量的增长,投资回收期还可略微缩短。

万元投资节标煤量为623.42/397=1.57 t/万元。

项目在投产运行阶段,机组效率超过了设计值和预期目标,充分实现了能源梯级利用。可以推算,如果推广到浙江省乃至全国的热电机组高除加热蒸汽,其潜力是相当可观的。

4 结论及意义

该项目根据热电企业内部实际情况,即热用户对供热压力的需求与高压除氧器加热蒸汽实际需要压力之间的差值,首次将螺杆发电技术应用于热电厂高压除氧器进汽调节阀替代,把调节阀无形节流损失转化为了有形电能输出,充分实现了能源梯级利用,且项目投资回收期合理。螺杆膨胀机具有安装操作方便的优势,该项目的实际参数证明了螺杆膨胀机机组整体效率达到了70.4%,超过了原设计效率。

类似工况在热电企业广泛存在,比如减压、调节、节流装置,或多或少存在压力损失,因此项目在行业内和能源领域具有广泛推广应用价值,在“双碳”背景下,意义重大。更深远的设想在于,考虑今后节流调节产品或装置,有可能实现在做功输出的同时,完成节流调节任务,这有待于设备制造企业的进一步探索。