硅基MEMS梁-复合膜-岛压阻式压力传感器设计研究

2024-03-31袁宇鹏李春洋苗晋威李光贤

江 浩,黄 晶,3,袁宇鹏,3*,李春洋,苗晋威,李光贤

(1.中电科芯片技术(集团)有限公司 , 重庆 401332;2.国知创芯(重庆)科技有限公司,重庆 401332;3.中国电子科技集团公司第二十六研究所,重庆 400060)

0 引言

微机电系统(MEMS)传感器可通过微细加工工艺进行批量制造、封装、测试,其具有微型化、质量小、功耗低、成本低及多功能等竞争优势。其中,MEMS压力传感器主要用于控制和监测,因其精度高、成本低、适合大批量生产,为消费电子和工业过程控制产品用低成本大量使用MEMS传感器打开方便之门,使压力控制简单、易用和智能化,故而成为各类传感器中历史悠久、应用广泛的传感器[1]。MEMS压阻式压力传感器因具有成熟度高,成本低,结构简单,易测量的优势而成为当前市场占比最大的MEMS压力传感器类型。

在设计MEMS压阻式压力传感器研究中,核心元件为压力敏感膜片,其主要有平膜结构、岛膜结构和异形膜结构3种。平膜结构简单,通过改变膜片尺寸改变灵敏度,彭时秋等设计的一款量程为40 kPa的MEMS硅压阻式微压压力传感器,有效提升了传感器的灵敏度[2];相较于平膜结构,岛膜结构依靠膜上的硅岛达到过载保护和降低非线性,苏州长风航空电子的李闯等从E型膜片结构设计、关键尺寸计算以及有限元分析等方面考虑,设计的压力传感器量程为0~1 MPa,灵敏度为15.1 mV/V,非线性误差为0.2%FSS[3];异形膜结构较复杂,一般针对于特殊传感器的性能指标进行设计,通常能够同时兼顾压力传感器的灵敏度高、非线性度低的优点,如薛伟等设计的一种基于十字梁结构的高压压力传感器[4],许高斌等设计的四短梁扇形膜结构的压力传感器[5],均通过改进膜结构使应力分布集中,较好地兼顾了传感器的灵敏度与线性度。

针对灵敏度和线性度较难兼顾的问题,本文设计芯片采用异型膜与岛结合,以达到满足应力集中的同时保证低非线性度。

1 压阻式压力传感器工作原理

压阻式压力传感器主要由硅衬底、压敏电阻、背部空腔、金属焊盘和玻璃基座构成。基于硅压阻效应将力信号转换为电信号,即弹性敏感膜片受外界力作用后应变,压敏电阻阻值改变,输出信号发生改变,背部空腔结构尺寸影响输出信号的灵敏度及非线性度。

压阻式压力传感器主要利用单晶硅或多晶硅的压阻效应,将4个摆放方向一致的压敏电阻沉积在硅衬底上,通过惠斯通电桥连接。施加力后,膜片两侧应力变化不一致,压敏电阻阻值变化不一致,实现电桥不平衡。通过检测电压变化可读取负载压力大小,而通常将压阻条摆放在应力集中区以获得较高灵敏度。

惠斯通电桥原理图如图1所示。图中,通过高温热扩散或离子注入的方法在硅膜表面进行掺杂得到电阻R1、R2、R3和R4,U为供电电压,U0为输出电压。理想条件下,当无外力作用时,4个电阻阻值相等,电桥平衡,输出电压U0=0。当存在外界压力时,压阻效应使得垂直于膜边的电阻R1和R3在外力作用下产生正增量,而平行膜边的电阻R2和R4在外力作用下产生负增量,假设4个电阻变化量相等,即|R1|=|R2|=|R3|=|R4|。通过电桥电路得到输出电压U0[6]为

(1)

图1 惠斯通电桥原理图

式中:R为压敏电阻阻值;ΔR为电阻阻值变化量;ΔR/R为压敏电阻阻值变化率;U为供电电压。根据Si的压阻效应原理,当弹性敏感平膜片受到外界压力作用时,其载流子迁移率发生变化,进而导致电阻率改变,电阻阻值也随之改变。因此,压敏电阻的变化率可表示为

(2)

式中:σl为纵向应力;σt为横向力;σs为垂向应力,与横纵向应力相比很小,可以忽略;πl,πt,πs分别为纵向、横向和剪切压阻系数。

采用恒压源供电时可得到灵敏度S[7]为

(3)

式中U(PM)、U(P0)分别为满量程输出电压和零点输出电压。

2 压阻式压力传感器设计

2.1 压力传感器的力学结构设计

压力传感器性能与敏感膜片的结构尺寸相关。以敏感膜片厚度为例,当敏感膜片较厚时,会降低压力传感器的满量程输出,导致灵敏度过低。而当敏感膜片过薄时,压力传感器的非线性度增加。因此,在进行结构设计时,在理论计算上需要综合考虑线性约束、灵敏度约束和可靠性约束。

针对异形膜的理论计算较复杂,为了得到更精准的结果,在理论计算的基础上利用有限元仿真软件进行仿真验证优化。线性原则是为了保证传感器输出信号和施加载荷呈线性变化,敏感膜的最大变形量(ωmax)应小于膜厚的1/8[8],即:

(4)

式中:q为压力载荷;a为膜片最大边长;δ为膜厚;E为硅弹性模量,一般取170 GPa。

灵敏度约束是为了保证传感器输出信号幅值,要求在U=5 V恒压源下满量程输出电压大于60 mV[9],即:

(5)

式中π11为P型掺杂压阻系数,一般取138.1×10-11Pa-1。

可靠性原则是为了保证传感器工作的可靠性,有较大的抗过载能力,要求敏感膜表面最大应力σmax小于材料破坏应力[10],即:

(6)

根据式(4)-(6)可得所设计力学结构膜片尺寸:

(7)

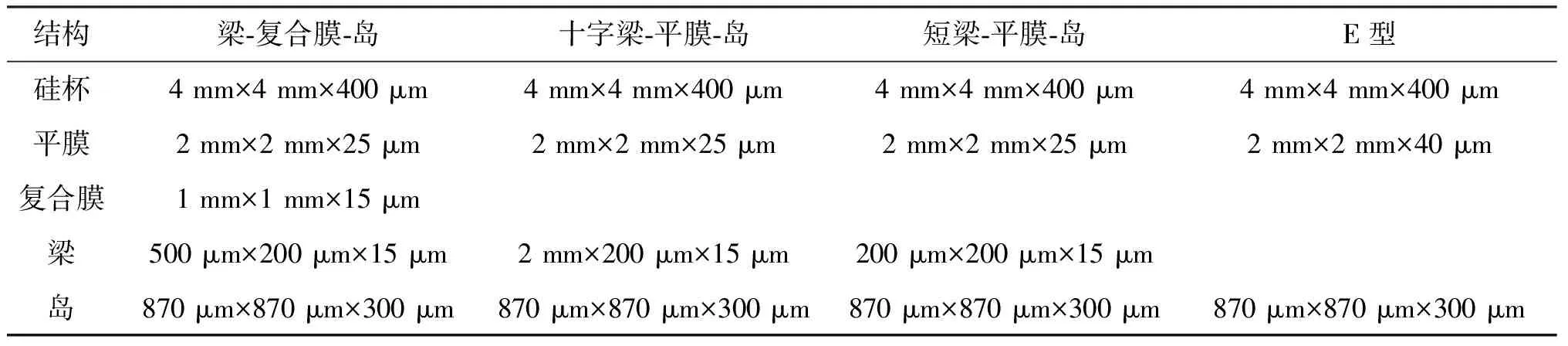

利用有限元仿真软件进行仿真优化,对比发现在膜片边长与膜片厚度比值固定的前提下,膜片厚度只影响位移大小及应力分布,不影响最大应力值及最大应力差大小,因而考虑芯片大小,设置芯片膜片边长与膜片厚度比值为50,厚度为40 μm,边长为2 000 μm,由经验公式[11]可得膜边长∶岛边长=1∶2.3,岛边长取870 μm,同时考虑到工艺问题,设置岛厚度为300 μm;平膜与中心膜总厚度为40 μm,对所选的4种结构尺寸进行相应的仿真优化,结构图如图2所示,优化后的结构尺寸如表1所示。

表1 不同结构芯片相关结构尺寸

图2 不同结构示意图

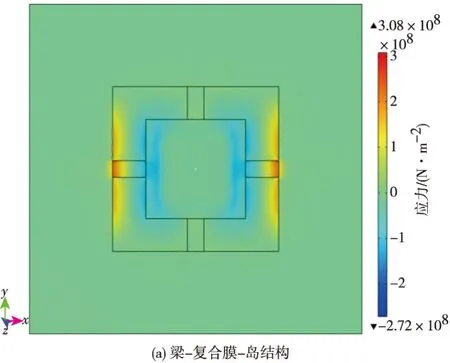

对确定尺寸后的4种结构进行相应的力学仿真,结果如图3所示。由图可见,梁膜结构应力集中区应力均比E型结构大,且梁-复合膜-岛结构较其他结构应力更大,故具有更高的灵敏度。

图3 不同结构芯片在120 kPa压力下X方向上的应力

图4为4种结构在120 kPa下的挠度对比。由图可见,挠度均低于4 μm,而压力结构整体膜厚40 μm,挠度均低于整体膜厚的1/10,4种结构都达到较低的非线性度。

图4 不同结构芯片在120 kPa压力下的挠度

2.2 压力传感器的电学设计

采用惠斯通电桥结构输出的压力传感器信号为毫伏级的小电压信号,要求传感器的输出阻抗尽量小,否则会对后续小信号提取电路的输入阻抗提出更高要求,同时还极易引入噪声,通常要求常温下每只压敏电阻值小于3.5 kW。

在掺杂节深固定的情况下,掺杂浓度过低会导致压敏电阻值过大,增加传感器输出阻抗。经计算显示,在常用掺杂节深范围内(0.2~2.0 μm),压敏电阻值小于3.5 kW时对应的掺杂浓度取值范围为Ns≥7×1017cm-3。

压敏电阻掺杂工艺常采用扩散与离子注入两种方法实现。相对于扩散法,离子注入能够分别控制掺杂剂量与节深,精确控制目标电阻值和其掺杂浓度。因此,本设计采用离子注入工艺进行硼元素掺杂,目前该工艺能够实现的掺杂浓度限制为Ns≥5×1020cm-3。

综合考虑,将掺杂浓度定为3×1019cm-3。压敏电阻上电工作时会产生热量并向外耗散,故要求其单位面积的额定工作功率应小于硅材料表面单位面积的热耗散功率阈值(5×10-3mW/μm2),即[12]:

(8)

式中:w为压敏电阻条的宽度;L为压敏电阻条的长度;R□为方块电阻。

当压力传感器采用5 V恒压源供电时,额定电流为

(9)

式中n为方块电阻的个数。

考虑到传感器低输出阻抗的要求,其压敏电阻值应小于3.5 kΩ,有:

RB=nR□<3.5(kΩ)

(10)

综上所述,设计压敏电阻结构尺寸的关键是选取合适的方阻R□和电阻条宽度w,这两个参数相互关联,相互影响,不能分开独立设计,应根据电阻条形状进行综合考虑,实际应用中采用先确立电阻条形状尺寸,再验证相关参数满足设计要求的方法完成。经计算得到压敏电阻具体参数:掺杂浓度为3×1019cm-3,压阻条宽度为3 μm,压阻条长度为360 μm。

3 输出结果

对梁-复合膜-岛、十字梁-平膜-岛、短梁-平膜-岛、E型4种结构进行压敏条的设计,对力学优化后的4种结构进行应力差仿真,由此得到相应的应力集中区范围。

图5为梁-复合膜-岛结构芯片在120 kPa压力下的中轴线应力差云图。由图可见,在距离坐标原点约950 μm处有最大应力。将经过电学设计计算的压阻条进行弯折处理并均匀放置在该处,利用COMSOL添加电流场并进行物理场耦合计算,得到相应的仿真输出。

图5 梁-复合膜-岛结构芯片在120 kPa压力下的中轴线上应力差线图

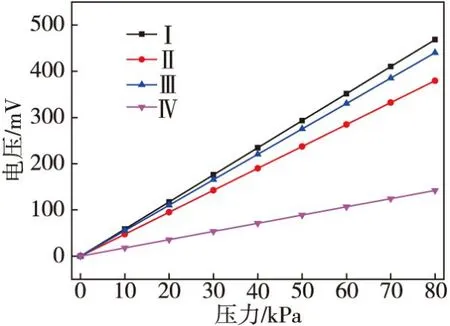

4种结构的输出电压随压力变化如图6所示。由图可见,梁-复合膜-岛结构有最佳灵敏度,导出仿真数据集并进行相应的灵敏度与非线性度计算,得到结果与十字梁-平膜-岛结构、短梁-平膜-岛结构相比,梁-复合膜-岛结构在保证非线性度的基础上灵敏度有明显提升,并较E型结构灵敏度提升2倍以上。

图6 4种结构的输出电压随压力的变化

4 结束语

对设计量程0~60 kPa的压力传感器进行了相关参数理论计算及仿真优化,同时利用有限元仿真软件对E型、短梁-平膜-岛、十字梁-平膜-岛和梁-复合膜-岛结构进行了有关输出对比。由仿真结果得到梁-复合膜-岛结构芯片灵敏度为1.171(V·mV-1)/kPa,比其他3种结构均提升了7%以上,较E型结构提升了2倍,非线性度为0.029%FSS。优化结果满足MEMS微压压力传感器的高灵敏度、高线性度等要求,可被广泛用于医疗领域,如智能穿戴电子中的气压计、非侵入性医疗应用利基市场中心血管治疗的导管和氧气监测等。