1180 MPa级超高强钢冷连轧过程的厚度综合控制技术

2024-03-31张文军王文奇张晓东林威张燕东白振华

张文军 王文奇 张晓东 林威 张燕东 白振华

摘要 :针对超高强钢在冷轧过程中厚度波动大以及带头带尾厚度超差的问题,首先根据金属秒流量模型建立了厚度超差预测模型与辊缝调节量预估模型;随后开发了轧制过程中的厚度控制系统,并进行了辊缝调节量优化;最后建立了带钢头尾轧制过程中的轧制速度与张力优化模型。以国内某冷连轧机组的第1机架为技术应用对象,选择两种典型的超高强钢进行生产测试,测试结果表明:超高强钢AR4146E1与DU6220A1的厚度超差长度分别从70.3 m、36.89 m下降到了16.85 m、16.33 m。

关键词 :厚差;控制系统;辊缝;超高强钢;冷连轧

中图分类号 :TG335.56

DOI:10.3969/j.issn.1004-132X.2024.02.019

开放科学(资源服务)标识码(OSID):

Comprehensive Thickness Control Technology of 1180 MPa Grade Ultra-high

Strength Steels in Cold Tandem Rolling

ZHANG Wenjun 1 WANG Wenqi 1 ZHANG Xiaodong 1 LIN Wei 3

ZHANG Yandong 1 BAI Zhenhua 1,2

1.National Engineering Research Center for Equipment and Technology of Cold Strip Rolling,

Yanshan University,Qinhuangdao,Hebei,066004

2.State Key Laboratory of Metastable Materials Science and Technology,Yanshan University,

Qinhuangdao,Hebei,066004

3.China National Heavy Machinery Research Institute Co.,Ltd.,Xian, 710018

Abstract : To resolve the issues of thickness variation and thickness deviation at head and tail for ultra-high strength steels in continuous cold tandem rolling, a thickness deviation prediction model and a roll gap adjustment estimation model were established based on the metal mass flow equation firstly. In addition, a thickness control system was exploited, and optimal roll gap adjustment model was established. Finally, an optimization model for rolling speed and tension in the head and tail rolling processes of the strip steels was built. The first stand of continues cold tandem rolling unit was taken as the technical application objects to test the two typical ultra-high strength steels. The results demonstrate that the length of thickness deviation for the ultra-high strength steel AR4146E1 and DU6220A1 decreased from 70.3 m and 36.89 m to 16.85 m and 16.33 m respectively.

Key words : thickness variation; control system; roll gap; ultra-high strength steel; cold tandem rolling

0 引言

為积极响应“双碳”发展战略,减小车身质量与降低能耗成为汽车工业的发展目标。在减少车重的前提下,为进一步提高车身的强度,保障汽车的碰撞安全性,钢铁企业研发了以DP钢、TRIP钢、TBF钢、CP钢、TAM钢为代表的超高强钢。随着汽车板带强度的提高,超高强钢与普通带钢在性能上的差异导致在以同等变形量进行冷连轧的过程中,轧制压力及轧机的弹跳量更大,调节同等厚度偏差所需要的辊缝调节量及张力调节量也远大于普通带钢,从而使带钢的出口厚度精度难以控制 [1-3] 。针对上述问题,有学者认为超高强钢的组织及性能差异是导致超高强钢头尾厚差波动的主要因素,并开发了前馈控制技术及厚度离线钢种补偿的方法,从带钢来料性能、带钢厚度测量装置等方面对冷连轧超高强钢出口厚度进行控制 [4-7] , 而较少研究超高强钢稳定轧制过程中的厚度波动大及头尾轧制过程中厚度超差等问题 [8-13] 。本文通过改进冷连轧过程厚度自动控制系统、优化带钢头尾轧制工艺参数,减小了超高强钢纵向全长厚差波动幅度及带头带尾厚度超差长度。

1 冷连轧机组厚度控制问题简析

国内某冷连轧机组的厚度自动控制系统布置如图1所示,机架1、5均布置了带钢厚度的前馈与反馈控制系统,机架2布置了前馈控制系统,机架4布置了反馈控制系统。通过入口、出口的测厚仪与测速仪进行前馈控制和反馈控制来减小来料厚度波动的影响。

1.1 冷连轧机组厚度自动控制系统

前馈控制的原理(图2)如下:在带钢未进入轧机前,利用测厚仪测出来料厚度偏差,再根据前馈模型计算出消除该厚度偏差所需的辊缝调节量。然后根据带钢厚度测量点进入轧机的时间及调节辊缝的时间确定压下装置的调节时间, 并对轧机辊缝进行调节,消除来料厚度偏差对轧件出口厚度的影响。前馈控制输出引起的辊缝调节量为

Δ S q = H set W M ∑ m i n=0 (a n+1 -a n) (1)

a n= H set -H act ,n H set a n+1 = H set -H act, n+1 H set

W=W(H,T 0,T 1,μ,σ S)

式中, Δ S q 为带钢厚度偏差引起的前馈辊缝调节量, mm ;m i为测厚仪检测带钢厚度点的个数;a n、a n+1 分别为来料带钢的第n与第n+1个检测厚度与设定厚度的相对偏差;M为轧机刚度, kN/mm ;H set 为带钢的入口厚度设定值, mm ;W为来料带钢的塑性系数, kN/mm ;T 0、T 1分别为带钢进机架之前与出机架之后的张力,

kN ;μ为摩擦因数;H为来料厚度, mm ;σ s 为来料变形抗力, MPa ;H act ,n 、H act ,n+1 分別为来料带钢第n与第n+1个检测点的实际厚度, mm 。

反馈控制的原理(图3)如下:利用出口测厚仪测得带钢出口的厚度偏差,根据反馈控制模型计算出消除厚度偏差所需的辊缝调节量,通过液压压下装置对辊缝进行实时调整来消除厚度偏差,保证出口厚度的稳定。反馈控制输出引起的辊缝调节量为

Δ S f =h set (1+ W M )∑ m i n=0 (b n-b n+1 ) (2)

b n= h set -h act ,n h set b n+1 = h set -h act, n+1 h set

式中, Δ S f 为带钢厚度偏差引起的反馈辊缝调节量, mm ;h set 为来料带钢的出口厚度设定值, mm ;h act ,n 、h act ,n+1 分别为带钢出口第n与n+1个检测点的实际厚度, mm 。

1.2 超高强钢的力学性能与生产工艺

随着超高强汽车板力学性能的提高,超高强钢的屈服强度逐渐由780 MPa增大到1180 MPa。带钢强度、硬度的提高导致塑性变形更加困难,极大地增大了超高强钢的出口厚差波动,尤其是在带头带尾轧制的过程中,如图4a所示。为提高钢铁企业的生产效率,传统的超高强钢生产工艺:热连轧+自然空冷+酸洗+单机架可逆冷轧+罩退,已经变为热轧连+保温罩冷却+酸连轧,然而在保温罩冷却环节中,超高强钢在保温罩不同位置的不同冷却速度导致钢卷在冷轧环节中的力学性能不一致,使得轧制过程出现厚差,如图4b所示。

1.3 超高强钢冷连轧过程中的厚度超差问题

基于现有冷连轧机组的厚度控制技术,超高强钢在带钢纵向全长方向上的厚度波动大、头尾厚度超差长度大的问题难以克服。超高强钢与普通带钢出口厚度波动见图5和表1。

2 超高强钢轧制过程中的厚度控制技术

冷连轧机组厚度控制系统检测到来料厚度与设定值不同时,主要通过调节辊缝来消除带钢的出口厚度偏差。冷连轧机组的辊缝调节量主要通过前馈与反馈进行控制,但反馈控制系统的滞后性导致超高强钢轧制过程中的厚度波动控制同样具有滞后性。因此,笔者基于金属秒流量模型建 立厚度超差预测模型,实现对轧机出口厚度超差的预测与防治,减小带钢出口厚差发生的频率,完成超高强厚度控制技术的开发。

2.1 厚度超差预测模型

金属秒流量模型的基本原理是金属体积不变定理,考虑到带钢轧制宽展等因素导致金属体积不等的情况,引入修正系数m对金属秒流量模型进行修正:

H set v 0, set =mh set v 1, set (3)

式中,v 0, set 、v 1, set 分别为机架入口和出口的速度设定值, m/min 。

轧制同钢种或规格相近的带钢时,修正系数具有相对稳定性,可通过轧机入口、出口的测厚仪、测速仪计算,计算公式为

m= Hv 0 hv 1 (4)

式中,H为入口测厚仪测量的轧机入口带钢厚度, mm ;v 0为入口测速仪测量的轧机入口带钢速度, m/min ;h为出口测厚仪测量的轧机出口带钢厚度, mm ;v 1为出口测速仪测量的轧机出口带钢速度, m/min 。

轧机出口的带钢出现厚度超差时,带钢的入口厚度、入口速度与出口速度都将发生变化,将测量装置测量的实际数值代入金属秒流量模型:

v 0(H set + Δ H)=mv 1(h set + Δ h) (5)

式中, Δ H为带钢入口厚度超差量, mm ; Δ h为出口带钢厚度超差量, mm 。

对式(5)作简单推导,可得

v 0H set (1+ Δ H H set )=mv 1h set (1+ Δ h h set ) (6)

定义γ为出口厚度超差率,并以γ判断带钢出口厚度偏离设定值的程度,则出口厚度超差率模型为

γ= Δ h h set = v 0H set mv 1h set (1+ Δ H H set )-1 (7)

轧机入口、出口的厚度设定值为已知量,最大厚度超差率及其修正系数可根据实际的生产要求确定,则基于入口、出口的带钢厚度偏差 Δ H、 Δ h,可预估轧制过程中带钢的厚度超差率。

2.2 超高强钢轧制过程中的厚度控制技术

根据厚度超差率预测模型,基于带钢厚度的秒流量控制思想,建立带钢轧制过程中的辊缝调节量预估模型:

Δ S m =h set (1+ W M )∑ m i n=o (γ n-γ n+1 ) (8)

式中, Δ S m 为辊缝预估调节量, mm ;γ n、γ n+1 分别为带钢的第n与n+1个厚度超差率的预测值。

对应的控制原理见图6。

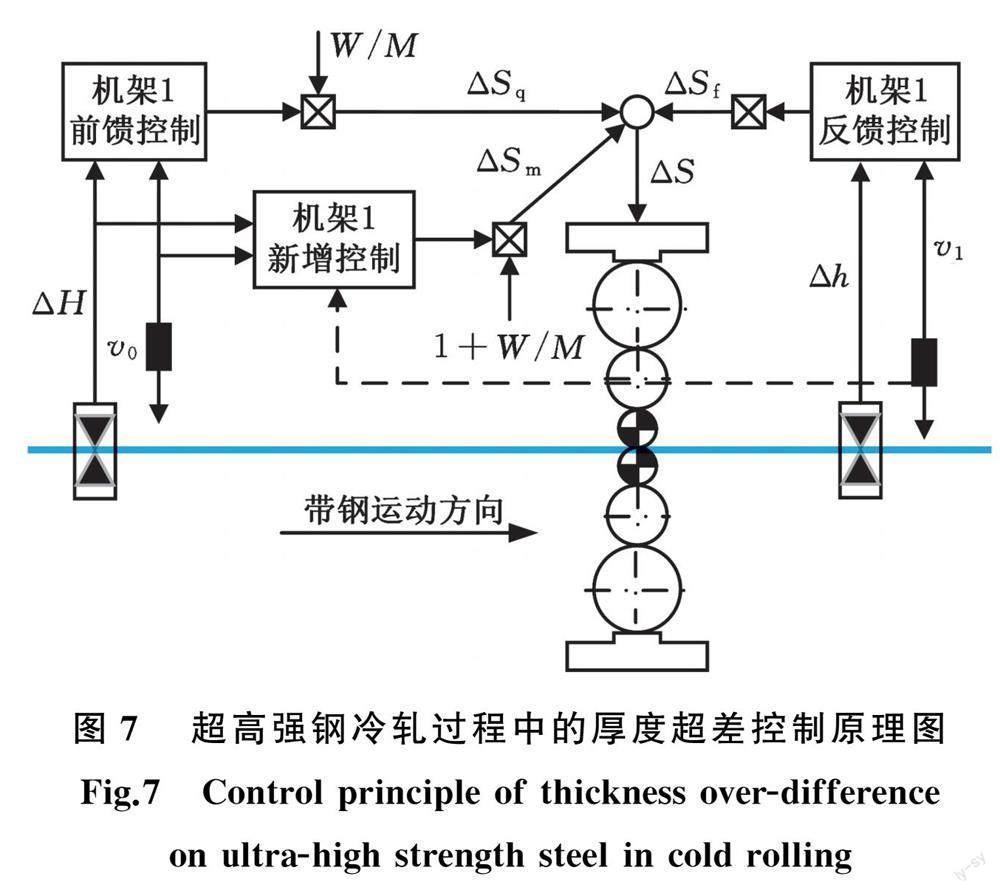

基于上述模型,并结合冷连轧机组现有的前馈与反馈控制模型,建立冷连轧机组超高强钢轧制过程中的厚度控制模型,其辊缝调节量 Δ S为

Δ S= Δ S f + Δ S q + Δ S m (9)

对应的控制原理见图7。

2.3 超高强钢冷连轧过程中的辊缝调节量优化

冷连轧机组厚度控制系统利用式(9)计算辊缝调节量时,超高强钢的大变形抗力导致辊缝调节量未达到厚度或超过厚度,产生较大的出口厚差,因此利用出口厚度超差率计算辊缝最优调节量,减小了超高强钢轧制过程中的厚度超差。

定义

φ 1i ( Δ S i)=|γ i( Δ S i)- i|

i= 1 η-1 ∑ η-1 i=1 γ i

式中,γ i( Δ S i)为当前出口厚度超差率; i为已完成优化的出口厚度超差率平均值;η为辊缝调节的总次数。

对出口厚度纵向上的均匀性进行控制,定义

φ 2i ( Δ S i)= 1 η ∑ η-1 i=1 (γ i+γ i( Δ S i))

对当前的辊缝调节量的幅度进行控制,则辊缝调节量的寻优目标函数为

G( Δ S i)=βφ 1i ( Δ S i)+(1-β)φ 2i ( Δ S i) (10)

式中,β为加权系数。

在优化辊缝调节量过程中,结合文献[12]中的轧制压力、轧制功率、打滑因子、振动系數计算模型与极限取值方法,对相关优化过程中相关系数进行约束,以保证轧机轧制的稳定性,约束条件可表示为

P i

式中,P i为第i段带钢的轧制压力, kN ;P k max 为机架k的最大轧制压力, kN ;J i为第i段带钢的轧制功率, kW ;J k max 为机架k的最大轧制功率, kW ;ψ i为第i段带钢的打滑因子;ψ * k为机架k的打滑因子极限值;φ i为当前机组振动系数;φ * k为第k机架振动系数极限值;γ * k为第k机架出口厚度超差率极限值。

根据辊缝调节量的寻优目标函数及其约束条件,辊缝调节量最优值的问题就转换成在初始辊缝调节量的基础上,根据带钢出口厚度超差的情况对初始辊缝调节量进行调节,以使目标函数G( Δ S i)最小的问题,此时的 Δ S i为最佳辊缝调节量,其计算流程见图8。

3 超高强钢带头带尾轧制过程中的工艺参数优化

轧制带钢头尾的过程中,轧辊需要过带钢头尾连接处的焊缝。此时,为避免轧辊轧断带钢头尾连接处的焊缝,辊缝先增大后减小,因此带钢的速度需要先减小而后增大,最大的轧制速度为稳定轧制时的设定速度,最小的轧制速度为焊缝轧制段时的设定速度,若将最大轧制速度与最小轧制速度之间分为ζ段,则机架升降速过程的速 度为

v d ki =v k- i ζ (v k max -v k min )

v u ki =v k min + i ζ (v k max -v k min ) (12)

式中,v k为带钢当前的运行速度, m/min ;v d ki 为降速段机架k下第i段带钢的轧制速度, m/min ;v u ki 为升速段机架k下第i段带钢的轧制速度, m/min ;v k max 为过焊缝前的最大轧制速度, m/min ;v k min 为过焊缝后的最小轧制速度, m/min 。

为保证带钢过焊缝过程中的稳定性,应在轧制速度下降的同时调节张力,使轧制压力波动最小,进而减小带钢出口厚差,根据入口、出口的张力与轧制速度变化之间的关系 [8] ,得到过焊缝前降速段的入口、出口张力:

T 0ki =T 0 d k - Δ T 0 d ki

T 1ki =T 1 d k - Δ T 1 d ki (13)

Δ T 0 d ki =c 1ki T 0k exp (c 2ki (v k max -v d ki ))

Δ T 1 d ki =c 1ki T 1k exp (c 2ki (v k max -v d ki ))

以及过焊缝后升速段的入口、出口的张力:

T 0ki =T 0 u k + Δ T 0 u ki T 1ki =T 1 u k + Δ T 1 u ki (14)

Δ T 0 u ki =c 1ki T 0k exp (c 2ki (v u ki -v k min )) Δ T 1 u ki =c 1ki T 1k exp (c 2ki (v u ki -v k min ))

式中,T 1ki 、T 0ki 分别为机架k下第i段带钢的前后张力, kN ;T 1 d k 、T 0 d k 分别为降速段机架k下带钢的初始前后张力, kN ;T 1 u k 、T 0 u k 分别为升速段机架k下带钢的初始前后张力, kN ; Δ T 1 d ki 、 Δ T 0 d ki 分别为降速段机架k下第i段带钢的前后张力补偿值, kN ; Δ T 1 u ki 、 Δ T 0 u ki 分别为升速段机架k下第i段带钢的前后张力补偿值, kN ;T 1k 、T 0k 分别为机架k前后张力的设定值, kN ;c 1ki 、c 2ki 分别为机架k下第i段带钢的张力调节系数。

通过分析可知,张力调节模型中的最大轧制速度、最小轧制速度,以及前后张力的初始设定值为已知量,只需确定系数c 1ki 、c 2ki 就可对第i段轧制速度对应的入口、出口的张力设定值进行求解。因此,现以出口厚度偏差、轧制压力波动为指标建立综合优化目标函数用来求解系数c 1ki 、c 2ki 。

定義A 1(X)、A 2(X)分别为轧制速度变化时的出口厚度偏差的标准差和平均值,则出口厚度偏差控制函数可表示为

A(X)=δA 1(X)+(1-δ)A 2(X) (15)

A 1(X)= 1 ζ ∑ ζ i=1 (A ki - 1 ζ ∑ ζ i=1 A ki ) 2

A 2(X)= 1 ζ ∑ ζ i=1 A ki A ki = h ki -h k set h k set

式中,δ为厚度加权系数;A ki 为机架k下第i段带钢的出口厚度偏差;h ki 为机架k下第i段带钢的出口厚度, mm ;h k set 为机架k带钢的出口厚度设定值, mm 。

定义G 1(X)、G 2(X)分别为轧制速度变化时的轧制压力波动幅度和轧制压力极值差值程度,则轧制压力控制目标函数为

G(X)=αG 1(X)+(1-α)G 2(X) (16)

G 1(X)= 1 ζ ∑ ζ i=1 ( 1 ζ ∑ ζ i=1 G ki (X)-G ki (X)) 2

G 2(X)= max (∑ ζ i=1 G ki (X))- min (∑ ζ i=1 G ki (X))

G ki (X)= P ki - k k

式中,α为轧制压力加权系数;P ki 为机架k下第i段带钢的轧制压力, kN ; k为第k机架轧制压力均值, kN 。

考虑到冷连轧机组轧制的连续性,在轧制压力波动控制目标函数及出口超差控制函数的基础上建立张力与速度综合优化目标函数:

F(X)=∑ 5 k=1 [χG k(X)+(1-χ)A k(X)] (17)

T 0k min ≤T 0ki ≤T 0k max T 1k min ≤T 1ki ≤T 1k max

X={c 1ki ,c 2ki }

式中,χ为加权系数;T 0k min 、T 0k max 分别为机架k下带钢的最小、最大后张力, kN ;T 1k min 、T 1k max 分别为第k机架下带钢的最小、最大前张力, kN 。

轧制速度与张力的设定值优化过程中需避免张力变化导致的打滑,因此还需对打滑因子进行约束,降低轧制过程中发生的打滑概率。带钢打滑约束可表示为

ψ ki = λ ki 4μ ki ( Δ h ki R′ ki + T 0ki -T 1ki P ki )≤ψ k (18)

式中,i为带钢划分的段数;ψ ki 为机架k下第i段带钢与轧辊之间的打滑因子;λ ki 为机架k的轧制工况对打滑的影响系数;μ ki 为机架k下第i段带钢与轧辊之间的摩擦因数; Δ h ki 为机架k下第i段带钢出口厚差, mm ;R′ ki 为机架k下第i段轧辊压扁半径, mm ;ψ k为打滑因子临界值。

因此,对轧制速度及张力的优化设定问题就转化为寻找一组系数,使综合优化目标函数即出口厚度超差率及轧制压力波动最小,且打滑因子、张力满足约束条件。张力与轧制速度优化流程见图9。

4 现场技术应用

现以某钢厂冷连轧机组为例,选择该机组典型规格产品AR4146E1与DU6220A1为研究对象,以机架1为例,对其轧制过程中的辊缝最佳调节量、带头带尾轧制过程中的轧制速度与张力设定值进行计算。通过比对应用前后的超高强钢的厚度波动情况、厚度超差长度来说明该技术的应用效果。表2所示为冷连轧过程中机架1相关的轧制参数设定值以及检测值,表3所示为轧制段的厚度超差预测值、最佳辊缝调节量,以及以厚度超率为3%为标准,统计技术应用前后两种钢的厚度超差长度。

圖10所示为应用前后超高强钢AR4146E1的厚度波动情况,可看出在带钢全长方向上的厚度波动得到明显改善,厚度超差长度从70.3 m下降到16.85 m。

图11所示为应用前后超高强钢DU6220A1的厚度波动,可看出在带钢全长方向上的厚度波动得到明显改善,厚度超差长度从65.61 m下降到16.33 m。

5 结论

(1)根据超高强钢冷连轧稳定轧制过程中的全长方向及头尾轧制的厚度波动大的问题,基于金属秒流量模型建立了超高强钢的厚度超差预测模型及辊缝调节量预估模型,基于带钢厚度前馈与反馈控制模型开发了超高强钢轧制过程中的厚度控制技术。

(2)建立了的辊缝最佳调节量目标函数,降低了冷连轧稳定轧制过程中的带钢厚差波动。建立了带钢头尾轧制过程中的轧制速度与张力设定值综合优化目标函数,通过张力与速度优化提高了轧制压力稳定性,减小了超高强钢头尾轧制过程中厚度超差长度。

(3)根据现场相关参数及超高强钢厚度超差控制技术,对带钢AR4146E1与DU6220A1轧制过程中的辊缝最佳调节量及头尾轧制过程中的轧制速度与张力设定值进行了计算与优化,在轧制压力、打滑因子、厚度超差率满足要求的前提下,减小了带钢的厚度超差波动幅度及厚度超差 长度。

参考文献 :

[1] 刘亚星,顾清,张文军,等.冷轧过程轧制压力计算的改进模型[J]. 钢铁,2021,56(10):108-116.

LIU Yaxing, GU Qing, ZHANG Wenjun, et al. Improved Model for Rolling Force Calculation in Cold Rolling Process[J]. Iron and Steel, 2021,56(10):108-116.

[2] 张四方,吉飞,李山桐. 超高强双相钢DP980冷连轧机组轧制压力模型优化[J]. 金属世界,2018(5):35-39.

ZHANG Sifang, JI Fei, LI Shantong. Optimization of Rolling Pressure Model for Ultra-high Strength Dual-phase Steel DP980 Tandem Cold Rolling Mill[J]. Metal World, 2018(5):35-39.

[3] 孙荣生,王静,刘仁东,等. 1200 MPa级冷轧先进高强钢轧制稳定性的分析及控制[J]. 轧钢,2020,37(6):40-43,48.

SUN Rongsheng, WANG Jing, LIU Rendong, et al. Analysis and Control of Rolling Stability of 1200 MPa Grade Cold Rolled Advanced High Strength Steel[J]. Steel Rolling, 2020,37(6):40-43,48.

[4] 刘亚星,顾清,钱承,等.冷轧超高强钢平直度与断面形状前馈控制技术[J].中国机械工程,2021,32(24):2981-2988.

LIU Yaxing, GU Qing, QIAN Cheng, et al. Feed-forward Control Technology for Flatness and Section Shape of Cold-rolled Ultra-high-strength Steel[J]. China Mechanical Engineering, 2021,32(24):2981-2988.

[5] 李红梅,徐江华,黄佩杰. 高强钢AGC性能前馈厚度控制技术[J]. 轧钢,2017,34(4):62-65.

LI Hongmei, XU Jianghua, HUANG Peijie. Feed-forward Thickness Control Technology for AGC Performance of High-strength steel[J]. Steel Rolling, 2017,34(4):62-65.

[6] 李志强,胡大鹏,李生存,等. 钢种补偿在冷轧高强钢厚度控制中的应用[J]. 钢铁研究,2017,45(1):47-49.

LI Zhiqiang, HU Dapeng, LI Shengcun, et al. Application of Steel Type Compensation in Thickness Control of Cold-rolled High-strength Steel[J]. Iron and Steel Research, 2017,45(1):47-49.

[7] 苏振军,曹晓恩,杨建宽,等. 980 MPa级汽车用高强钢冷轧厚度波动原因分析及解决方案[J]. 河北冶金, 2019(7):40-44.

SU Zhenjun, CAO Xiaoen, YANG Jiankuan, et al. Analysis and Solution of Thickness Fluctuation of 980 MPa Grade Automotive High-strength Steel in Cold Rolling[J]. Hebei Metallurgy, 2019(7):40-44.

[8] 申立涛,许鹏,张亚震,等. 冷连轧升降速过程板形变化及其张力补偿技术[J]. 钢铁,2021,56(5):72-79.

SHEN Litao, XU Peng, ZHANG Yazhen, et al. Shape Change and Tension Compensation Technology in Continuous Cold Rolling Process[J]. Iron and Steel, 2021, 56(5):72-79.

[9] 李红梅,熊伟. 提高超高强钢横向厚差控制策略[C]∥2018年全国第二十三届自动化应用技术学术交流会论文集. 贵阳,2018:201-204.

LI Hongmei, XIONG Wei. Strategies for Improving Transverse Thickness Difference Control of Ultra-high Strength Steel[C]∥Proceedings of the 23rd National Academic Exchange Conference on Automation Application Technology in 2018. Guiyang, 2018:201-204.

[10] 张殿华,孙杰,陈树宗,等.高精度薄带材冷连轧过程智能优化控制[J].钢铁研究学报,2019,31(2):180-189.

ZHANG Dianhua, SUN Jie, CHEN Shuzong, et al. Intelligent Optimal Control of High Precision Thin Strip Cold Rolling Process[J]. Journal of Iron and Steel Research, 2019,31(2):180-189.

[11] 王少飞,黄华贵,窦爱民,等. 高强DP钢的关键轧制技术开发与应用[J]. 中国冶金,2019,29(4):38-42.

WANG Shaofei, HUANG Huagui, DOU Aimin, et al. Development and Application of Key Rolling Technologies for High-strength DP Steel[J]. China Metallurgy, 2019, 29(4):38-42.

[12] 吴长生,何乐乐. 6机架冷连轧5机架时张力优化设定方法研究[J]. 今日制造与升级,2022(10):154-156.

WU Changsheng, HE Lele. Research on Tension Optimization Setting Method for 6-stand Cold Rolling with 5 Stands[J]. Todays Manufacturing and Upgrading, 2022(10):154-156.

[13] 钱承,孙荣生,张柳柳,等.冷连轧机组耦合振动模型及影响因素分析[J].机械工程学报,2021,57(12):208-21.

QIAN Cheng, SUN Rongsheng, ZHANG Liuliu, et al. Coupling Vibration Model and Influencing Factors Analysis of Tandem Cold Rolling Mill[J]. Journal of Mechanical Engineering,2021,57(12):208-21.

( 編辑 张 洋 )

作者简介 :

张文军 ,男,1992年生,博士研究生。研究方向为轧钢设备与工艺。获得冶金科学技术一等奖2项。发表论文12篇。E-mail:320255164@qq.com。

白振华 (通信作者),男,1975年生,教授、博士研究生导师。研究方向为机械设计及自动化、轧钢设备及工艺、板形控制及自动化。获得省部级二等及以上科技奖20项。出版专著2部,发表论文200余篇。E-mail:bai_zhenhua@aliyun.com。