喷油润滑聚醚醚酮的接触疲劳性能

2024-03-31吴若魏沛堂谢怀杰边疆卢泽华刘怀举

吴若 魏沛堂 谢怀杰 边疆 卢泽华 刘怀举

摘要 : 聚醚醚酮(PEEK)是一种高强度、耐热的工程塑料,但其接触疲劳基础数据的缺失制约了它在重载场合下的高可靠、长寿命服役。开展了喷油润滑下的PEEK滚子滚动接触疲劳试验与PEEK齿轮接触疲劳试验,绘制了接触疲劳 S-N 曲线。对比发现,PEEK滚子滚动接触疲劳极限比齿轮接触疲劳极限高14%,接触压力135 MPa下的滚子滚动接触疲劳寿命比齿轮接触疲劳寿命长58%,进而提出PEEK的滚子 齿轮接触疲劳寿命转换公式。

关键词 :聚醚醚酮;齿轮;滚子;接触疲劳;应力 寿命曲线

中图分类号 :TH132.41

DOI:10.3969/j.issn.1004-132X.2024.02.005

开放科学(资源服务)标识码(OSID):

Contact Fatigue Performance of PEEK under

Oil-injected Lubrication

WU Ruo 1 WEI Peitang 1 XIE Huaijie 2 BIAN Jiang 2 LU Zehua 1 LIU Huaiju 1

1.State Key Laboratory of Mechanical Transmission,Chongqing University,Chongqing,400044

2.Jilin Joinature Polymer Co.,Ltd.,Changchun,130113

Abstract : PEEK was a high-strength, heat-resistant engineering polymer, but the absence of basic data of PEEK contact fatigue restricted the reliable and long-life applications under heavy-duty conditions. PEEK rolling contact fatigue tests and gear contact fatigue tests under oil injection lubrication were conducted herein, and the S-N curves were obtained. It is found that the PEEK rolling contact fatigue limit is 14% higher than gear contact fatigue limit, and the rolling contact fatigue life of rollers under the contact pressure of 135 MPa is 58% higher than gear fatigue life. And then, the conversion formula of PEEK roller-gear contact fatigue life was further proposed.

Key words : polyether ether ketone(PEEK); gear; roller; contact fatigue; S-N curve

0 引言

塑料齿轮具有质量小、耐磨损、成本低、噪声小等优势,广泛用于航空、汽车、医疗、智能家居等领域,并呈现出明显的“以塑代钢”趋势 [1-3] 。近20年来,随着高强度、高耐热的工程塑料的涌现,以及注塑工艺的成熟,塑料齿轮朝着更高功率、更大扭矩方向发展 [4] 。部分场合下,聚醚醚酮(polyether ether ketone,PEEK)能满足承载零部件长寿命、高可靠服役的需求。

PEEK齿轮在不同润滑工况下的失效形式和承载能力有显著区别。KUROKAWA等 [5] 开展了干接触和脂润滑的PEEK齿轮耐久试验,发现PEEK在高温环境下依然表现出了良好的耐磨性能。DEARN等 [6-7] 将PEEK齿轮用于小型汽车减速器,研究了干膜润滑剂对PEEK齿轮耐磨性能的影响。ZORKO等 [8] 测试了干接触和脂润滑的钢-PEEK齿轮的耐久寿命,发现脂润滑可降低PEEK轮齿的温度,延长服役寿命。相比于干接触/脂润滑的PEEK齿轮,油润滑下PEEK齿轮能满足动力传递领域的需求。ILLENBERGER等 [9] 开展了油润滑钢-PEEK配对齿轮的承载试验,发现油润滑PEEK齿轮出现点蚀破坏,并探究了PEEK齿轮点蚀损伤的演化规律。LU等 [10] 通过试验发现,随着载荷增大,油润滑的PEEK齿轮失效模式发生改变:在轻载和中载下出现点蚀损伤,在重载下倾向发生齿根断裂。ILLENBERGER等 [11] 发现油润滑的PEEK齿轮可在120 °C下正常运行。上述研究表明PEEK具有用于齿轮动力传递的潜力,但PEEK齿轮接触疲劳试验数据的缺失导致无法沿用金属齿轮的强度设计方法,这限制了PEEK齿轮在动力传递领域的推广应用。

齿轮接触疲劳试验成本高、周期长,因此可将齿轮运转试验简化为滚动件径向对滚试验,通过调整试验中滚子的相对速度、滑滚比和载荷,近似模拟齿轮的滑滚接触疲劳行为 [12] 。由滚动接触疲劳试验模拟齿轮接触疲劳已被国际标准ISO 6336-2和国家标准GB/T 3480.2所采纳。HOSKINS等 [13] 通过两个PEEK滚子对滚来模拟聚合物齿轮齿廓节点区域的摩擦磨损行为,发现PEEK滚子能在低负载和高负载下以低滑动比运行,且耐磨性能随着滑移率的增大而降低。AVANZINI等 [14] 開展了PEEK复合材料的滚动接触疲劳试验,发现纯料PEEK滚子出现微点蚀,碳纤强化PEEK滚子出现分层和剥落。聚合物齿轮服役性能受温度、载荷、应变率、湿度等环境因素综合影响,接触疲劳失效机理复杂,因此齿轮与等效滚子接触疲劳失效之间的关联规律 不明。

本文针对PEEK滚动接触疲劳与齿轮接触疲劳失效之间关联规律不明的问题,开展了油润滑PEEK滚动接触疲劳试验和齿轮接触疲劳试验研究,获得了喷油润滑下的PEEK滚动接触疲劳和齿轮接触疲劳 S-N 曲线,评估了由滚子接触疲劳试验预测齿轮接触疲劳性能的可行性,并探索了两者的寿命转换公式。

1 疲劳试验方法

1.1 试验样件

为获取齿轮接触疲劳性能与滚子滚动接触疲劳性能的转化关系,进行了两种疲劳试验。滚子与齿轮的接触疲劳试验均采用钢-PEEK配合,主试件为PEEK 770G,材料性能如表1所示。陪(副)试件材料为AISI 9310航空齿轮钢,该材料具有高硬度和高疲劳强度,可视为具有无限的接触疲劳寿命。

滚子试验采用主试件与陪试件線接触径向对滚的方式。钢制滚子直径为80 mm,采用磨削加工,表面粗糙度 Sa 为0.61 μm。PEEK滚子主体部分的直径为56 mm,试验区域圆面的直径为60 mm,试验区域宽度为3 mm,采用切削加工,表面粗糙度 Sa 为4.0 μm,如图1a所示。

试验齿轮均为圆柱直齿轮,为保证失效形式可控,设计试验齿轮的最大滑移率小于1。钢制齿轮采用磨削加工,齿轮精度为国标5级,表面粗糙度 Sa 为0.61 μm。PEEK齿轮采用滚齿加工,齿轮精度为国标10级,表面粗糙度 Sa 为4.0 μm,如图1b所示。表2为齿轮接触疲劳主副试件参数表。

1.2 试样表征方法

为避免结晶度差异对PEEK接触疲劳性能的影响 [15] ,利用低温差示扫描量热仪检测PEEK材料在试验前后的玻璃化转变温度和结晶度。

接触疲劳性能与表面形貌特征及润滑状态紧密相关,表面粗糙度对接触疲劳性能有极大的影响 [16] ,为保证滚子与齿轮接触疲劳的一致性,试验前后对试件进行表面粗糙度检测。PEEK试件在超声波清洗15 min后氮气干燥, 利用白光干涉仪(MFT-5000白光干涉检测模块)对试验前后PEEK滚子和齿轮试件表面粗糙度 Sa 进行表征。

试验结束后,利用扫描电子显微镜(SEM),对接触疲劳滚子试样剥落坑和齿轮点蚀坑进行表征,分析不同试件疲劳失效微观形貌的区别,探索PEEK接触疲劳点蚀的演变过程,以及内部裂纹的扩展机理。

1.3 试验方法

油润滑PEEK滚子和齿轮的接触疲劳试验均采用多用途传动摩擦学试验台,如图2所示。该试验台由2个主轴箱、2个驱动电机、导轨和监测系统等组成。主动轮主轴箱可沿导轨移动来调整齿轮中心距,移动精度可达1 μm。该试验台可实现油温和扭矩的实时监测与记录,同时通过实时监控振动信号实现自动停机。

试验选用的润滑油为极压润滑油,牌号为MOBILGEAR SHC 627,黏度等级为VG 100,润滑油参数的主要参数如表3所示。试验采用喷油润滑,为确保试件之间的良好润滑状态,喷油量为(0.6±0.2)L/min,以连续供油方式直接对啮合区域进行润滑。

滚子接触疲劳试验设置的载荷即径向加载力为0.4,0.6,0.7,0.8 kN,齿轮接触疲劳试验设置的载荷即输出扭矩为40,60,80,100 N·m。每个应力水平下至少开展2组试验,总的试验数据共计20组。试验前,先对PEEK滚子和齿轮进行超声波清洗,清洗后的滚子和齿轮在标准环境(温度为(23±2) ℃,环境湿度为(50±5)%)静置88 h后开展接触疲劳试验。试验时,通过红外热成像仪(Fotric, 238) 监测运转过程中滚子和齿轮的运行温度,每隔10 5次循环记录一次试验件接触点和出油口的温度,以每次记录的3个温度的平均值作为该时刻的稳定温度。 对于PEEK材料温度测量,热成像仪发射率 ε 设为0.95 [8] 。试验件失效后,记录试验点的失效形式和循环寿命。

1.4 PEEK滚子与齿轮接触应力计算方法

依据金属材料滚动接触疲劳试验方法YB/T 5345—2014 [17] 可得试件滚动接触压力的计算 公式 :

σ H = Fρ sum π L( 1-ν 2 1 E 1 + 1-ν 2 2 E 2 ) (1)

ρ sum =ρ 11 +ρ 12 +ρ 21 +ρ 22 = 1 R 11 + 1 R 12 + 1 R 21 + 1 R 22 (2)

式中,σ H 为接触应力, MPa ;ρ sum 为主试件、陪试件的主曲率之和, mm -1 ;F为加载在试件上的径向力, N ;ν 1、ν 2分别为主试件和陪试件的泊松比;E 1、E 2分别为主试件和陪试件的弹性模量, MPa ;L为主试样接触长度, mm ;R 11 为 PEEK 主试件垂直于滚动方向的曲率半径, mm ;R 12 为 PEEK 主试件沿滚动方向的曲率半径, mm ;R 21 为陪试件垂直于滚动方向的曲率半径, mm ;R 22 为陪试件沿滚动方向的曲率半径, mm 。

经计算,0.4,0.6,0.7,0.8 kN的PEEK滚动件接触应力分别为102,125,135,144.4 MPa。为模拟齿轮啮合状态,试验过程中的滑差率选取10%,陪试件转速设置为1000 r/min,主试件转速为1100 r/min。

根据塑料齿轮强度推荐手册VDI 2736 Blatt 2—2014 [18] ,按下式计算试验塑料齿轮的接触 应力:

σ H =Z E Z H Z εZ β F t K H b w d 1 u+1 u ≤σ HP = σ H,limN Z R S H,min (3)

式中,Z E 为弹性系数,取38.18;Z H 为区域系数,取2.131;Z ε为重合度系數,取0.964;Z β为螺旋角系数,取1;K H 为齿面载荷系数,取1.25;b w 为公共面宽度;d 1为小齿轮直径;F t 为标称切向力;G HP 为允许的牙侧压力;σ H,limN 为滚动接触疲劳强度;Z R 为表面粗糙因数;S H,min 为最小要求安全 因数。

经计算,40,60,80,100 N·m下PEEK齿轮的齿面接触应力分别为81.2,99.4,114.8,128.4 MPa,齿轮运转过程中,输入转速保持为1000 r/min。

为研究PEEK材料的接触疲劳性能,测试实验前后PEEK表面形貌和结晶度的变化。通过低温差示扫描量热仪测量了PEEK材料的结晶度和玻璃化转变温度,并通过扫描电子显微镜(SEM)和光干涉仪(Rtec,MFT-5000)测量了齿轮和滚子失效区域表面微观形貌。一旦齿轮(滚子)出现接触疲劳失效或发生其他失效,测试自动停止。试验技术路线如图3所示。

2 结果与讨论

2.1 表征测试结果

如图4所示, 试验过程中,滚子和齿轮啮合区的温度明显高于其他区域,金属滚子(齿轮)温度高于PEEK滚子(齿轮)温度。由于金属热导率高,运行过程中产生的摩擦热可以有效传递到PEEK 滚子(齿轮)上,因此主试件温度分布较为均匀。

表4所示为不同载荷下齿轮和滚子出油口油液温度,油温稳定在(32±2)℃,说明载荷对油润滑PEEK齿轮和滚子温度的影响可以忽略不计。

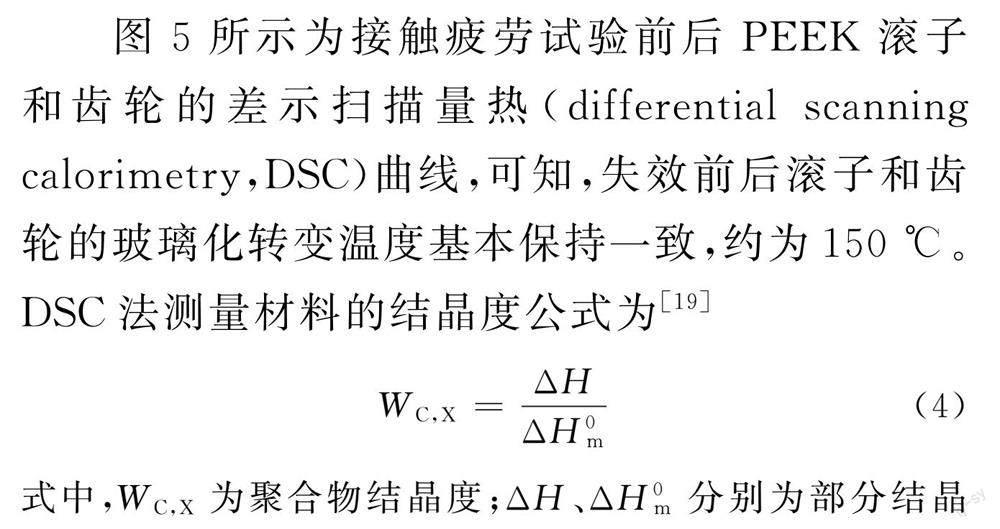

图5所示为接触疲劳试验前后PEEK滚子和齿轮的差示扫描量热(differential scanning calorimetry,DSC)曲线,可知,失效前后滚子和齿轮的玻璃化转变温度基本保持一致,约为150 ℃。DSC法测量材料的结晶度公式为 [19]

W C,X = Δ H Δ H 0 m (4)

式中,W C,X 为聚合物结晶度; Δ H、 Δ H 0 m 分别为部分结晶样品的熔融焓和100 % 结晶度样品的熔融焓。

DSC曲线中,熔融峰的积分面积即为部分结晶聚合物的熔融焓,100%结晶PEEK聚合物的熔融焓Δ H 0 m=130 J/g [20] 。 计算得到试验前滚子与齿轮的PEEK材料结晶度分别为36.14%和34.94%,滚子与齿轮的PEEK玻璃化转变温度和结晶度几乎相同,说明滚子与齿轮试验件材料的一致性。失效后,滚子与齿轮的PEEK结晶度分别为34.47%和34.77%, 说明试验件是否发生失效并不会明显影响PEEK的结晶度。

基于白光干涉仪对接触疲劳试验前后试件表面微观形貌特征进行表征,其中,图6所示为PEEK滚子在0.6 kN载荷、1000 r/min转速、喷油润滑条件下接触疲劳试验前后的表面粗糙度,图7所示为PEEK齿轮在80 N·m输出扭矩、1000 r/min输入转速、喷油润滑条件下接触疲劳试验前后的表面粗糙度。PEEK滚子车削加工后的平均表面粗糙度 Sa 为4.00 μm,PEEK齿轮切齿加工后的平均表面粗糙度 Sa 为4.00 μm。试验滚子与齿轮的表面均残余沿切削方向的加工痕迹,滚子和齿轮试样的平均表面粗糙度 Sa 几乎相同(在分散范围内)。失效后的滚子表面粗糙度 Sa 的平均值为3.92 μm,失效后的齿面粗糙度 Sa 的平均值为3.95 μm, 与耐久试验前对比,两者的表面粗糙度变化不大。试验后,加工痕迹淡化,出现沿运转方向的轻微擦伤。总体而言,润滑状态下,接触疲劳试验前后的试件表面微观形貌较为完整,润滑油对接触表面起到了良好的保护作用。

2.2 失效形式与失效机理

塑料齿轮的应用领域已延伸至动力传递,为保证齿轮的服役性能,齿面润滑是必不可少的。齿面失效形式的研究表明,润滑油膜的存在及厚度直接影响传动件的承载能力和使用寿命。齿轮/滚子啮合处任意位置的最小油膜厚度的计算公式为

H min =2.65α 0.53 (η 0U) 0.75 R 0.41 (E′) -0.06 W -0.16 (5)

1 E′ = 1 2 ( 1-ν 2 1 E 1 + 1-ν 2 2 E 2 )

式中,H min 为两滑动粗糙表面间的最小公称油膜厚度;α为润滑油的黏压系数;η 0为润滑油的环境黏度;U为两接触表面沿相对运动方向的平均速度;R为接触点的综合曲率半径;E′为当量弹性模量;W为单位接触宽度上的载荷。

计算得到:0.6 kN(赫兹接触压力125 MPa)下的滚子最小油膜厚度为4.83 μm,100 N·m(赫兹接触压力128.4 MPa)下的齿轮节点处最小油膜厚度为5.19 μm,在相同接触压力水平下,两者最小油膜厚度相当。

齿轮和滚子的润滑状态可用膜厚比λ

λ= H min σ (6)

σ= (Rq 1) 2+(Rq 2) 2

式中,σ为两齿轮齿面的综合粗糙度;Rq 1、Rq 2分别为两表面形貌轮廓的均方根偏差。

λ≤1,润滑状态处于边界润滑状态;1<λ≤3,润滑状态处于混合润滑状态;λ>3,润滑状态处于流体润滑状态。

计算得到:0.6 kN(赫兹接触压力125 MPa)下的滚子膜厚比为1.193,100 N·m(赫兹接触压力128.4 MPa)下的齿轮节点处膜厚比为1.284,均处于混合润滑状态。

图8所示为PEEK的滚动接触疲劳失效形貌。失效主要表现为出现大块的扇型剥落坑,其形成原因为受接触应力影响的次表面区域附近产生疲劳裂纹, 疲劳裂纹分叉并扩展到滚子表面,导致材料的大块剥落,形成不同大小的凹坑 [21] 。

图9所示为PEEK滚动接触疲劳的非典型失效形貌, 失效表现为滚子表面萌生的疲劳裂纹向平行于台阶方向扩展,形成一圈连续的微小裂痕。

图10所示为不同输出扭矩下PEEK齿轮的接触疲劳失效形貌,其失效方式为齿面节线区域的点蚀和剥落。

图11所示为SEM获得的滚子(径向加载力0.6 kN)剥落坑处微观形貌特征,可以看到滚子有两条沿不同方向扩展的疲劳裂纹,一条裂纹以与表面平行的方向扩展,另一条裂纹与表面成60°角向材料内部扩展,此裂纹是导致剥落坑形成的重要原因。

图12所示为SEM获得的非典型滚子(径向加载力0.8 kN)点蚀失效的微观形貌,可以看到疲劳裂纹在滚子表面萌生,并沿滚动方向扩展,导致滚子表面并未形成大的剥落坑。非典型滚子点蚀失效原因推测为材料表面存在的划痕、夹杂物或粗糙接触。高载荷下,滚子表面出现应力集中,导致滚子工作表面出现微点蚀。运转过程中,表面裂纹沿滚动方向扩展,呈现出连续的微小裂痕。

图13所示为SEM获得的齿轮(输出转矩40 N·m)点蚀失效处微观形貌,可看到齿轮点蚀坑底有向内部扩展的裂纹。齿轮节线处的次表层是齿轮齿面最容易产生疲劳裂纹的位置 [22] ,初始裂纹在次表层形成后向齿轮齿面和内部扩展。裂纹相互汇集或扩展至齿面时裂纹生长停止,导致剥落和分层 [21] 。

2.3 喷油润滑下接触疲劳寿命对比

齿轮样品制造工艺复杂、测试时间长,因此开展齿轮试验的成本高。由滚子疲劳试验预测齿轮疲劳寿命已成为一种可行的解決方案 [23-24] 。为更好地反映PEEK滚动接触疲劳与齿轮接触疲劳寿命的关系,在等接触应力下寻找PEEK的滚子接触疲劳寿命与齿轮接触疲劳寿命的转换 关系。

工程常采用Basquin方程描述材料的疲劳 性能:

σ m H N f =C (7)

式中,σ H 为接触应力幅值;N f 为疲劳寿命;m、C为材料待定常数。

根据各应力水平下的对数寿命均值,由最小二乘法拟合的存活率为50%的滚动接触疲劳 S-N 曲线方程为

lg σ H 1 =2.9187-0.1286 lg N f 1 (8)

同样得到齿轮接触疲劳中值S-N曲线方程为

lg σ H 2 =3.2328-0.1855 lg N f 2 (9)

式中,σ H 1 、σ H 2 分别为滚子和齿轮的接触压力;N f 1 、N f 2 分别为滚子和齿轮的接触疲劳寿命。

基于PEEK滚子和PEEK齿轮的疲劳数据,绘制PEEK滚子与齿轮在50%可靠度下的接触疲劳 S-N 曲线,如图14所示。油润滑条件下,PEEK滚子接触疲劳寿命集中在10 5~10 8内,接触应力在100~150 MPa之间。油润滑条件下,PEEK试验齿轮接触疲劳寿命集中在10 6~10 7内,接触应力在80~130 MPa之间。

对比图14中的两条 S-N 曲线可发现,同等载荷级下,PEEK滚子的接触疲劳寿命比PEEK齿轮略长,且差异随载荷增大而缩小。载荷循环基数为5×10 6时,PEEK齿轮的接触疲劳强度极限约为99 MPa,PEEK滚子的接触疲劳强度极限约为113 MPa,比齿轮的接触疲劳极限高14%。高载荷(135 MPa赫兹接触压力)下,滚子的接触疲劳寿命较齿轮长58%;低载荷(100 MPa赫兹接触压力)下,滚子的接触疲劳寿命较齿轮长151%。滚子滚动接触疲劳寿命长的原因可能是,齿轮传动过程中的单双齿啮合区域交替导致传动平稳性不如滚子试件 [25] 。

PEEK滚子与PEEK齿轮的接触疲劳寿命差异随载荷增大而缩小,且两者疲劳寿命的差值与载荷的大小呈强相关性,本文提出滚子 齿轮接触疲劳寿命转换的经验公式:

lg N f 2 - lg N f 1 =k lg σ H +b (10)

其中,k、b為疲劳寿命的转换系数。通过 PEEK 滚子和齿轮的S-N曲线拟合式(8)、式(9),推导得到k=2.39,b=-5.27。

在载荷0.6,0.7,0.8 kN下进行4组滚动接触疲劳试验,通过滚子 齿轮接触疲劳寿命转换公式预测齿轮疲劳寿命数据点,验证转换公式的准确性。绘制PEEK齿轮接触疲劳 S-N 曲线,以及预测的齿轮疲劳寿命数据点,如图15所示,所有预测疲劳寿命点均在试验接触疲劳寿命的1.5倍分散带内。总体而言,采用滚子 齿轮接触疲劳寿 命转换经验公式可以较为准确地预测齿轮的接触疲劳寿命。通过本文的寿命转换公式可以不进行PEEK齿轮台架试验而获得较为准确的PEEK齿轮接触疲劳寿命,降低了测试成本,缩短了试验周期,具有一定的工程参考意义。

3 结论

(1) 采用滚子试验评估齿轮的接触疲劳极限存在一定的误差,载荷循环基数为5×10 6时,PEEK滚子的滚动接触疲劳极限比齿轮的接触疲劳极限高14%。

(2)载荷相同时,PEEK滚子的滚动接触疲劳寿命比PEEK齿轮的接触疲劳寿命长,且差异随载荷的增大而减小。高载荷(135 MPa赫兹接触压力)下,滚子的接触疲劳寿命较齿轮的接触疲劳寿命长58%;中等载荷(100 MPa赫兹接触压力)下,滚子的接触疲劳寿命较齿轮的接触疲劳寿命长151%。

(3)通过对比PEEK滚子与齿轮的接触疲劳 S-N 曲线的差异性,评估了由滚子接触疲劳试验预测齿轮接触疲劳寿命的可行性,并给出了滚子 齿轮接触疲劳寿命转换经验公式。该公式的预测精度满足工程要求,并减少了测试成本,缩短了试验周期。

参考文献 :

[1] MAO K, LI W, HOOKE C J, et al. Friction and Wear Behaviour of Acetal and Nylon Gears[J]. Wear, 2009, 267(1/4):639-645.

[2] CHOPANE A, GUPTA S, AJIT A, et al. Design and Analysis of Plastic Gears in Rack and Pinion Steering System for Formula Supra Car[J]. Materials Today:Proceedings, 2018, 5(2):5154-5164.

[3] 宁林波. 车用精密塑料齿轮注射成型工艺参数优化[D]. 长沙:中南大学, 2011.

NING Linbo. Optimization of Injection Molding Process Parameters for Automotive Precision Plastic Gears[D]. Changsha:Central South University, 2011.

[4] HASL C, ILLENBERGER C, OSTER P, et al. Potential of Oil-lubricated Cylindrical Plastic Gears[J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2018, 12(1):JAMDSM0016.

[5] KUROKAWA M, UCHIYAMA Y, NAGAI S. Performance of Plastic Gear Made of Carbon Fiber Reinforced Poly-ether-ether-ketone:Part 2[J]. Tribology International, 2000, 33(10):715-721.

[6] DEARN K, HOSKINS T, ANDREI L, et al. Lubrication Regimes in High-performance Polymer Spur Gears[J]. Advances in Tribology, 2013, 2013.

[7] DEARN K D, HOSKINS T J, PETROV D G, et al. Applications of Dry Film Lubricants for Polymer Gears[J]. Wear, 2013, 298:99-108.

[8] ZORKO D, KULOVEC S, DUHOVNIK J, et al. Durability and Design Parameters of a Steel/PEEK Gear Pair[J]. Mechanism and Machine Theory, 2019, 140:825-846.

[9] ILLENBERGER C M, TOBIE T, STAHL K. Flank Load Carrying Capacity of Oil-lubricated High Performance Plastic Gears[J]. Forschung im Ingenieurwesen, 2019, 83(3):545-552.

[10] LU Z, LIU H, ZHU C, et al. Identification of Failure Modes of a PEEK-Steel Gear Pair under Lubrication[J]. International Journal of Fatigue, 2019, 125:342-348.

[11] ILLENBERGER C M, TOBIE T, STAHL K. Damage Mechanisms and Tooth Flank Load Capacity of Oil-lubricated Peek Gears[J]. Journal of Applied Polymer Science, 2022, 139(30):e52662.

[12] WRIGHT N, KUKUREKA S. Wear Testing and Measurement Techniques for Polymer Composite Gears[J]. Wear, 2001, 251(1/12):1567-1578.

[13] HOSKIN S T, DEARN K, CHEN Y, et al. The Wear of PEEK in Rolling-sliding Contact-simulation of Polymer Gear Applications[J]. Wear, 2014, 309(1/2):35-42.

[14] AVANZINI A, DONZELLA G, MAZZù A, et al. Wear and Rolling Contact Fatigue of PEEK and PEEK Composites[J]. Tribology International, 2013, 57:22-30.

[15] 刘瑞娟. 面向人工置换关节的3D打印PEEK材料的力学性能及耐磨性能研究[D]; 咸阳:陕西科技大学, 2021.

LIU Ruijuan.Study on Mechanical Properties and Wear Resistance of 3D Printing PEEK for Artificial Joint Replacement[D]. Xianyang:Shaanxi University of Science and Technology, 2021.

[16] 张帆,王文中,赵自强,等. 渐开线直齿轮弹流润滑条件下的多轴疲劳寿命预估[J]. 摩擦学学报, 2017, 37(2):263-269.

ZHANG Fan, WANG Wenzhong, ZHAO Ziqiang, et al. Multi-axial Fatigue Lifetime Model for Involute Gear under EHL Lubrication Conditions[J]. Tribology, 2017, 37(2):263-269.

[17] 冶金工業信息标准研究院, 洛阳轴承研究所, 钢铁研究总院. 金属材料 滚动接触疲劳试验方法:YB/T 5345—2014[S]. 北京:中国标准出版社, 2014.

Institute of Metallurgical Industry Information Standards, Luoyang Bearing Research Institute, General Institute of Iron and Steel Research. Metallic materials. Rolling contact fatigue fatigue test:YB/T 5345—2014[S]. Beijing :China Standards Publishing House, 2014.

[18] FZG. Thermoplastic Gear Wheels-Cylindrical Gears-Calculation of the Load-carrying Capacity:VDI 2736 Blatt 2—2014[S]. Munich:Verein Deutscher Ingenieure, 2014.

[19] 柯扬船,郑玉斌. 聚醚醚酮结晶度的测定[J]. 材料研究学报, 1996(2):205-209.

KE Yangchuan, ZHENG Yubin. The Measurements of Crystallinity Degree of PEEK[J]. Chinese Journal of Materials Research, 1996(2):205-209.

[20] CHEN M, CHUNG C T. Crystallinity of Isothermally and Nonisothermally Crystallized Poly (Ether Ketone) Composites[J]. Polymer Composites, 1998, 19(6):689-697.

[21] FAJDIGA G, GLODE S, KRAMAR J. Pitting Formation Due to Surface and Subsurface Initiated Fatigue Crack Growth in Contacting Mechanical Elements[J]. Wear, 2007, 262(9/10):1217-1224.

[22] LU Z, LIU H, ZHANG R, et al. The Simulation and Experiment Research on Contact Fatigue Performance of Acetal Gears[J]. Mechanics of Materials, 2021, 154:103719.

[23] TRAUSMUTH A, STOSCHKA M, GRN F. Optimization of Disc Geometry and Hardness Distribution for Better Transferability of Fatigue Life Prediction from Disc to FZG Tests[J]. Wear, 2022, 498:204329.

[24] SAVOLAINEN M, LEHTOVAARA A. An Approach to Investigating Subsurface Fatigue in a Rolling/Sliding Contact[J]. International Journal of Fatigue, 2018, 117:180-188.

[25] HHN B-R, MICHAELIS K, DOLESCHEL A. Frictional Behaviour of Synthetic Gear Lubricants[M]∥Tribology Series. Munich:Elsevie, 2001:759-768.

( 编辑 张 洋 )

作者简介 :

吴 若 ,男,2000年生,硕士研究生。研究方向为高性能聚合物齿轮服役性能。发表论文2篇。E-mail:Wuruo@cqu.edu.cn。

魏沛堂 (通信作者),男,1984年生,副教授、博士研究生导师。研究方向为高性能齿轮抗疲劳设计制造、智能精密重载丝杠传动。发表论文70余篇。E-mail:peitangwei@cqu.edu.cn。