聚碳酸酯超低温冷却车削表面形貌试验研究

2024-03-31包锐刘阔张杰韩灵生李建明左月帅刘海波王永青

包锐 刘阔 张杰 韩灵生 李建明 左月帅 刘海波 王永青

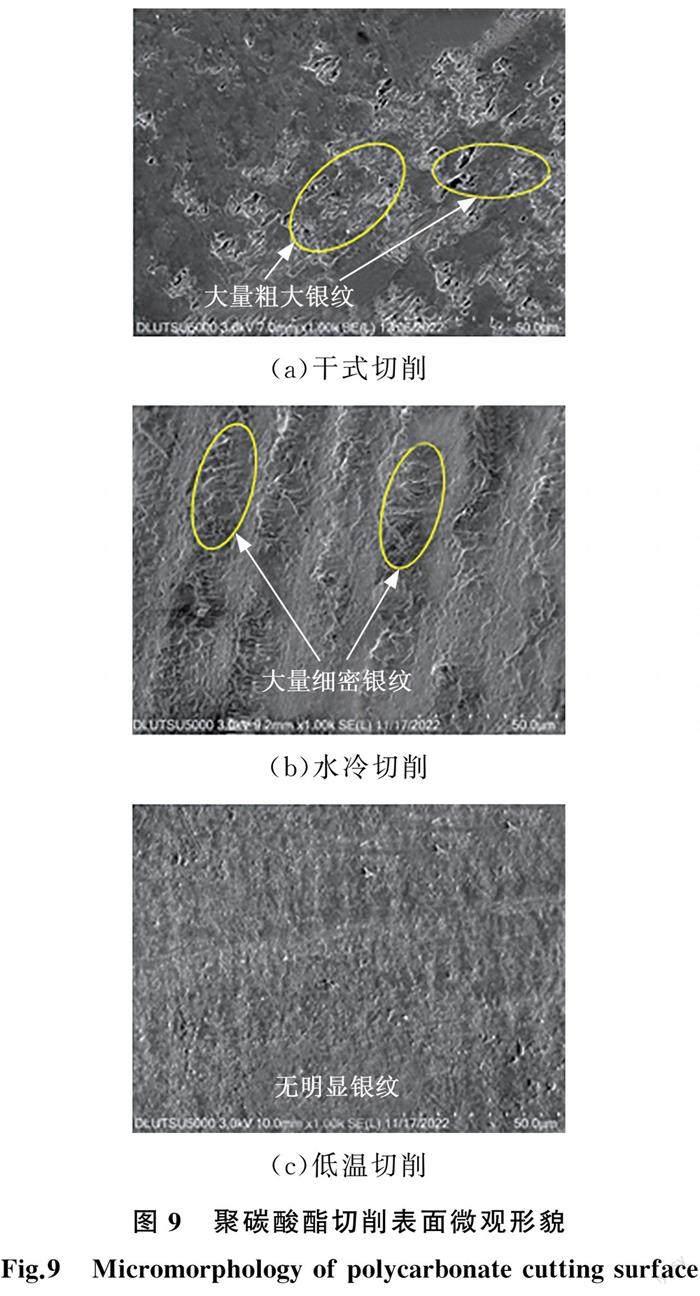

摘要 :针对聚碳酸酯加工时存在的耐热性差、变形、溶胀等问题,分别在干切削、水冷和超低温冷却条件下进行了聚碳酸酯的车削试验,并分析了材料加工表面的形貌,从分子链弛豫时间、银纹产生和脆 韧性转变的角度解释了加工表面形貌的差异。研究发现,聚碳酸酯干切削表面产生大量粗大银纹,水冷切削表面产生大量细密银纹,超低温冷却切削表面银纹较少,因此超低温冷却对提高聚碳酸酯的加工质量具有积极作用。

关键词 :聚碳酸酯;超低温冷却切削;银纹;加工表面形貌

中图分类号 :TH161

DOI:10.3969/j.issn.1004132X.2024.02.002

開放科学(资源服务)标识码(OSID):

Experimental Study of Surface Morphology of Polycarbonate Ultra-low

Temperature Cooling Turning

BAO Rui LIU Kuo ZHANG Jie HAN Lingsheng LI Jianming ZUO Yueshuai

LIU Haibo WANG Yongqing

National Key Laboratory of High Performance Precision Manufacturing,Dalian University of

Technology,Dalian,Liaoning,116024

Abstract : Aiming at the problems of poor heat resistance, deformation, and swelling, a turning test of polycarbonate was carried out under dry cutting, water cooling, ultra-low temperature cooling, and the shape of the surface was analyzed. The morphological differences of machined surfaces were explained from the perspective of relaxation time of molecular chains, crazing generation, and brittle-toughness transition. It is found that, on polycarbonate surfaces, dry cutting produces a large number of strong crazing, water-cooled cutting produced a large number of fine crazing, while the ultra-low temperature cooling cutting produces less crazing. Therefore, ultra-low temperature cooling has a positive effect on improving the processing quality of polycarbonates.

Key words : polycarbonate; ultra-low temperature cooling cutting; crazing; machining surface morphology

0 引言

聚碳酸酯是一种非晶态高分子材料,因具有易加工成形性和优异的机械与光学性能而被广泛应用于航空、航天、汽车、电子、通信、光学、医疗等领域。聚碳酸酯的加工方法主要是注塑成形和机械加工。注塑成形的材料零件通常具有精度低、表面质量差、缺陷分布不可控、可重复制造性差等缺点, 无法满足精密零件的高使役性能需求,通常还需通过车、铣、钻的加工方式来提高零件的质量。

聚碳酸酯材料热导率低,在切削过程中,受刀具摩擦和材料变形的耦合作用会产生大量的切削热,产生极高的切削温度,高温导致材料产生微裂纹。常规冷却剂中的分子可以扩散到聚合物中导致其溶胀,当表面溶胀力和聚合物内应力的叠加大于分子链之间的结合力时就会产生分子链的滑移,在宏观上表现为微裂纹的断裂 [1] 。针对上述问题,研究人员开展了大量的基础研究,以实现聚碳酸酯的高精高效加工。杨亮等 [2] 通过超声振动切削加工聚碳酸酯零件,从一定程度上抑制了温升对零件精度和加工质量的不利影响。刘逢博等 [3] 在聚碳酸酯薄壁零件加工过程中发现,增加热处理和时效处理可以消除零件的残余应力,进而抑制加工中的变形。上述研究通过优化切削工艺和材料预处理工艺提高了聚碳酸酯的加工质量,但并未从根本上解决切削热带来的问题,为提高聚碳酸酯的加工质量,仍需探索高效冷却的加工工艺。

超低温 (温度低于-153 ℃) 冷却切削是一种通过液氮等冷却介质使加工区域温度降低的清洁加工方法 [4-6] 。液氮等冷却介质在喷射压力作用下进入加工区域,依靠传导、对流等换热方式降低切削温度。冷却介质为超低温液体时,对流换热与气化同时发生,增强了换热能力, 降温效果更显著 [7] 。近年来,超低温冷却广泛用于高分子聚合物 [8] 、金属 [9] 、纤维增强复合材料 [10] 等典型难切削材料的加工 [11] ,并被证明具有有效降低切削温度、延长刀具寿命、提高表面完整性、改善难切削材料性能等优良特性。

SHIH等 [12] 以干冰(-78.6 ℃)为冷却介质对高分子材料开展了切削对比试验,发现常规加工方式下的高切削温度导致较差的加工质量,而低温辅助加工可以有效提高材料的表面光洁度。KAKINUMA等 [13] 在超低温冷却的环境中开展了聚二甲基硅氧烷(PDMS)的研磨试验并获得了更好的加工质量,结果分析表明低温冷却可以降低研磨温度,使PDMS材料的玻璃态处于更为稳定的状态。PDMS超低温研磨试验结果表明,超低温冷却使加工区域温度低于-143 ℃,有效抑制了材料的热变形,对解决PDMS加工中的材料热黏附和材料收缩问题具有积极作用 [14] 。DHOKIA等 [15] 采用超低温加工聚合物,发现低温辅助工艺的实施减少了乙烯醋酸乙烯酯(EVA)和氯丁橡胶的绝热剪切现象。上述研究发现超低温冷却加工工艺对提高高分子材料的加工质量具有促进作用,然而上述研究大多集中于材料的低温研磨试验,车削加工的研究较少 [16] 。本文以聚碳酸酯为研究对象,研究了干切削、水冷切削和超低温切削的切削加工性。

1 非晶态聚合物的断裂理论

受分子间作用力的影响,分子链的运动表现出对时间与温度的依赖性。时间依赖性表现为高分子材料受力后的运动状态出现显著的时间延迟,即分子弛豫;温度依赖性表现为温度变化对高分子材料弛豫时间影响明显。弛豫时间 τ 为高分子材料在外应力场下由一种平衡状态过渡到与其相适应的另一种平衡状态时所需的时间。弛豫时间越短,高分子材料受力后发生屈服变形所需的时间越短。根据Eyring型方程,高分子材料链段的弛豫时间可以表示為 [17]

τ=τ 0 exp ( U-βσ kT ) (1)

式中,τ 0为分子链未受应力时的松弛时间;U为分子链发生相对运动所需克服的活化能垒高度;β为摩尔活化体积,与分子链结构和分子间作用力有关;σ为外应力;k为 Boltzmann 常数;T为高分子材料的绝对温度。

由式(1)可知,分子链的弛豫时间τ受绝对温度T影响,随着T的降低,弛豫时间变长。

张力作用下,高分子的分子链发生局部伸展而产生的空化结构称为银纹。银纹是裂纹产生前应力集中处发生塑性变形的结果,通常出现在非晶态聚合物中 [18] 。银纹产生的过程不但具有复杂的应力和温度依赖性,还取决于聚合物的塑性变形状态(是否拉伸)、聚合物的相对分子质量,以及液体和气体环境中的溶剂作用 [19] 。

银纹的生长包括界面扩展和厚度增加。对于银纹界面的扩展过程,ARGON等 [19] 根据Taylor弯月面的失稳机制,提出银纹界面会产生沿拉应力方向高度取向的微纤丝且微纤丝之间存在许多微孔的理论,如图1所示。随着应力的增大,微孔变多,微纤维断裂,形成裂纹。

玻璃化温度以下,引发银纹生成的临界应力与应变随温度下降而线性增长,这与屈服应力相似,印证了温度对分子链弛豫时间的影响。由式(1)可知,绝对温度高,材料的分子链弛豫时间短,分子链活性较高,更容易受外力作用产生微孔、微纤维,进而逐步生长形成银纹和裂纹,宏观表现为材料具有明显的韧性。绝对温度低,材料的分子链弛豫时间长,分子链活性较低,受到外力时较难产生微孔、微纤维和银纹,直接发生脆性断裂。

2 聚碳酸酯车削试验的方案设计

试验使用东莞市博锐塑胶材料有限公司生产的聚碳酸酯棒,尺寸为50×300 mm,材料的密度为1.2 g/cm 3,玻璃态转化温度为145~150 ℃,弹性模量为2320 MPa,拉伸强度为60 MPa。

超低温车削试验使用图2所示的内冷切削车刀 [20] ,该刀具可以在240 s内将车削刀片的温度从13 ℃降至-165 ℃,并避免液氮与切削区域的直接接触,从而抑制工件的收缩。该刀具将液氮传输至车削刀片旁的封闭冷却通道,增大车削刀片和工件之间的传热系数,从而实现切削区域的冷却。车削试验使用了刀尖半径0.4 mm、前角 -21°、 后角0°、切削刃长度15.5 mm的无涂层钛合金刀片(DNGG150604-LRM)。

试验现场如图3所示,液氮罐与内冷车刀用真空绝缘软管连接,刀具由刀架固定,采用热成像仪观察切削区域温度场。

车削试验在CD6140A车床上进行。 使用分辨率5400万像素的超景深数字显微镜(KEYENCE VHX-600E)观察加工表面的形貌,使用3D表面形貌仪(ZYGO Corporation-NewView9000)测量工件加工表面的粗糙度和3D形貌,使用热场发射扫描电镜(SU5000)测量微观表面形貌。

为优化车削参数以获得较低的表面粗糙度,设计了正交试验,聚碳酸酯的切削参数(切削速度 v c、进给速度 n f、切削深度 a p)和工况(干切削、水冷却切削、超低温切削)如表1所示。

3 结果和讨论

图4显示了不同切削参数和冷却工艺对聚碳酸酯加工表面粗糙度 Ra 的影响。在相同的冷却条件下,进给量对表面粗糙度的影响明显大于切削速度和切削深度对表面粗糙度的影响,进给量越大,表面粗糙度越大。在相同的切削参数下,相较于水冷切削,超低温冷却加工可以获得更小的表面粗糙度,而干切削获得的表面粗糙度最大。在此基础上,通过优化车削参数( v c=175.84 m/min, n f=0.035 mm/r, a p =1.0 mm)进行车削试验,研究聚碳酸酯在干切削、水冷切削、超低温冷却切削条件下的加工表面质量。

3.1 加工表面粗糙度

通过3D表面形貌仪测得聚碳酸酯已加工表面的粗糙度,为减小测量误差,每个样品随机选取3个位置进行测量,测量完成后对比分析已加工表面在不同冷却条件下的表面粗糙度,干切、水冷却、超低温条件下的已加工表面粗糙度分别为 1.532 μm、 1.210 μm和0.519 μm。与干切削和水冷切削相比,超低温冷却切削的聚碳酸酯表面粗糙度 Ra 分别减小了59.2%和48.3%。

3.2 加工表面形貌

为进一步分析已加工表面微观形貌,通过3D表面轮廓仪采集表面形貌图。如图5a所示,干切削的已加工表面出现明显的不规则刀痕,波峰波谷的分布不连续(干切削缺少冷却与润滑)。如图5b所示,水冷切削的已加工表面形貌与干切类似,虽然水能起到一定的冷却效果,但冷却效能不足,材料呈现韧性,不易断裂,造成表面刀痕深浅不均匀。与干切削和水冷切削相比,超低温冷却切削使材料趋向于脆性断裂,在受到剪切力的作用时更易发生断裂 [21] ,材料的已加工表面更为平整规则,峰分布较为连续且均匀,如图5c所示。

为解释不同切削条件下已加工表面粗糙度的差异,通过超深数码显微镜对聚碳酸酯在3种切削条件下的加工表面宏观形貌进行观测(图6)。加工表面的宏观形貌可以反映工件在切削过程中的断裂情况,而宏观缺陷是导致加工表面质量下降的主要原因。

图6a所示为干切削的已加工表面宏观形貌,干切削的切削区温度过高,导致聚碳酸酯分子链的弛豫时间变短,分子链进入活化状态,卷曲程度降低,易产生分子链的滑移,材料呈现出韧性,不易被切断,加工表面出现明显的屈服变形和烧蚀粘连,加工刀痕很不均匀。这是干切削已加工表面粗糙度大的原因。

水冷条件下的切削区域温度较干切削有所降低,聚碳酸酯分子链的弛豫时间有所延长,已加工表面的粗糙度减小,但加工表面仍不平整,刀痕也不均匀,如图6b所示。

超低温冷却条件下的加工表面宏观形貌如图6c所示。超低温冷却使切削区域温度大幅度降低,聚碳酸酯分子链的弛豫时间大大延长,分子链卷曲程度较高,不易受外力影响而产生分子链间的滑移等形变,宏观表现为材料的韧性降低、脆性提高,挤压变形和已加工表面的回弹变形均减小,加工表面平坦,没有明显的屈服变形和加工刀痕等缺陷,因此超低温冷却加工获得的已加工表面粗糙度最小。

3.3 切削温度的影响分析

3.3.1 切削表面温度场分析

使用热成像仪对聚碳酸酯车削区域表面温度场进行测量。图7所示为不同工况下的聚碳酸酯切削表面温度场,可以发现,超低温冷却加工具有更低的切削温度,切削区的最高温度(SP1)比干切削和水冷切削分别低142.2 ℃和81 ℃。

图7a所示为干切削时聚碳酸酯切削表面的温度场,可以看出,干切削产生的切削热主要由切屑带走,其余切削热分布于已加工表面和刀具上,切削区域的最高温度达到137.5 ℃。干切削产生的切屑卷曲程度和断裂韧性较高,容易缠绕堆积在工件表面,这进一步提高了切削区域的温度。另外,缠绕在工件上的切屑会划伤已加工表面,对已加工表面质量带来不良影响。

水冷切削的切削区域表面温度场如图7b所示。切削产生的切削热大部分由水带走,在冷却充分的条件下,切削区域的最高温度为76.3 ℃,比干切削时降低了61.2 ℃。切屑的卷曲程度较干切削有所降低,但是切屑仍会缠绕在工件周围,划伤已加工表面,不利于加工质量的提高。

图7c为超低温冷却条件下的切削区域表面温度场图像。切削产生的切削热主要由液氮气化带走,切削区域的最高温度仅有-4.7 ℃,比干切削、水冷切削分别低142.2 ℃和81 ℃,刀具温度低于热成像仪的最低测量温度-60 ℃。超低温冷却显著降低了切削区域的温度,进而降低材料的塑性,这对切屑断裂具有促进作用。低温冷却条件下,切屑的缠绕问题得到改善,工件表面划伤得到抑制,对提高加工质量具有积极作用。

3.3.2 脆韧转變分析

由式(1)可知,非晶态聚合物绝对温度的升高会缩短分子链的弛豫时间,提高分子链的活性,使分子链间的滑移变得容易。因此,干切削的高温导致分子链的结合力降低,使分子链在切削力挤压作用下更容易滑动,材料的断裂韧性提高 [22] ,不易被切断,导致加工表面粗糙度提高,如图8a所示。水冷条件下,切削区域温度较干切削有所降低,材料分子链的弛豫时间延长,在一定程度上抑制了分子链间的滑移,从而抑制挤压现象,降低已加工表面的粗糙度。然而,水冷切削的切屑会缠绕在工件表面,与已加工表面摩擦,影响表面粗糙度并使切削区域温度提高,因此水冷切削的已加工表面粗糙度仍然较高。超低温冷却可以有效地降低切割区的温度,缩短弛豫时间,提高分子链的结合力,温度降低使材料在加工时呈现出区别于干切削和水冷却切削的脆性特征 [22] 。分子链会在滑移之前断裂,宏观表现为材料容易被整齐切断,且切屑不会缠绕在工件表面和周围,加工表面质量得到保证,已加工表面粗糙度也最小,如图8b所示。

3.3.3 银纹分析

通过热场发射扫描电镜对不同切削条件下的聚碳酸酯微观表面形貌进行观测(观测倍数为1000)。聚碳酸酯导电性不好,观测前需对样品进行75 s的喷金处理。

干切削的切削区域温度较高,分子链弛豫时间较短,分子链活性较高,材料表现出很高的韧性,因此断裂时会先形成微孔洞,再由微孔洞逐渐形成银纹,最后银纹逐渐扩展成为裂纹。已加工表面存在大量粗大银纹、孔洞,表现出典型的韧性断裂特征,如图9a所示。

水冷条件下,切削区域的温度比干切削的低,分子链弛豫时间有所延长,但是材料仍呈现出一定的韧性,已加工表面存在大量明显且较干切削更加细密的银纹,如图9b所示。

图9c为在超低温冷却条件下材料已加工表面的微观形貌观测图。超低温冷却的切削区域温度较低,材料分子链的弛豫时间大大延长,分子链活性较低,材料趋向于脆性断裂,因此在断裂时基本不会存在形成银纹的阶段。已加工表面没有观测到明显的银纹,加工表面较为平整,因此超低温冷却切削的已加工表面粗糙度最小。

4 结论

(1)相较于干切削和水冷切削,超低温冷却切削可以显著降低聚碳酸酯切削区域的温度。切削区域的温度改变直接影响聚碳酸酯的分子链弛豫时间和脆韧性转变。切削区域温度越低,分子链弛豫时间越长,材料脆性越强;切削区域温度越高,分子链弛豫时间越短,材料韧性越强。

(2)聚碳酸酯加工表面的粗糙度与加工条件下材料的脆性和韧性有关。聚碳酸酯材料分子链弛豫时间越长,分子链活性越低,不易因挤压变形产生分子链间的滑移,因此趋向发生脆性断裂,使已加工表面粗糙度更小。反之,分子链弛豫时间越短,分子链活性较高,分子链间容易产生滑移,断裂方式呈现为韧性断裂,使已加工表面粗糙度增大。

(3)聚碳酸酯的加工表面形貌受银纹的形成与断裂的影响。银纹是分子链之间构象变化的结果,超低温冷却切削区温度的降低可以显著抑制银纹的产生,并使材料的断裂方式趋向于脆性断裂,加工表面较为平整。相比之下,干切削诱发了大量具有典型韧性断裂特征的粗大银纹;水冷降低了银纹的断裂极限,导致加工表面出现较为细密的银纹。

参考文献 :

[1] MAO X, YUK H, ZHAO X. Hydration and Swelling of Dry Polymers for Wet Adhesion[J]. Journal of the Mechanics and Physics of Solids, 2020, 137:103863.

[2] 杨亮,孙明杰.聚碳酸酯振动切削温度仿真与试验研究[J].工具技术,2021,55(11):49-52.

YANG Liang, SUN Mingjie. Simulation and Experimental Study on Vibration Cutting Temperature of Polycarbonate[J]. Tool Technology,2021,55(11):49-52.

[3] 刘逢博,董如永.聚碳酸酯(PC)材料的精密加工工艺的研究和应用[J].机电产品开发与创新,2009,22(6):188-190.

LIU Fengbo, DONG Ruyong. Research and Application of Precision Machining Technology of Polycarbonate (PC) Material[J]. Mechatronics Development and Innovation, 2009,22(6):188-190.

[4] 袁凯. 超低温加工用液氮传输调控系统研制[D].大连:大连理工大學,2017.

YUAN Kai. Development of Liquid Nitrogen Transfer Control System for Ultra-low Temperature Processing[D]. Dalian:Dalian University of Technology,2017.

[5] SHOKRANI A, DHOKIA V, MUOZ-ESCALONA P, et al. State-of-the-art Cryogenic Machining and Processing[J]. International Journal of Computer Integrated Manufacturing, 2013, 26(7):616-648.

[6] BALAJI V, RAVI S, CHANDRAN P N, et al. Review of the Cryogenic Machining in Turning and Milling Process[J]. Int. J. Res. Eng. Technol., 2015, 4(10):38-42.

[7] JAWAHIR I S, ATTIA H, BIERMANND, et al. Cryogenic Manufacturing Processes[J]. CIRP annals, 2016, 65(2):713-736.

[8] KHORAN M, AMIRABADI H, AZARHOUSHANG B. The Effects of Cryogenic Cooling on the Grinding Process of Polyether Ether Ketone (PEEK)[J]. Journal of Manufacturing Processes, 2020, 56:1075-1087.

[9] WANG Y, HAN L, LIU K, et al. Optimization of Jet Parameters for Minimizing Surface Roughness in Cryogenic Milling of Ti-6Al-4V[J]. Journal of Manufacturing Science and Engineering, 2021, 143(5):713-736.

[10] 侯博,谢浔,崔超,等.石英纤维增强聚酰亚胺复合材料超低温铣削试验[J].宇航材料工艺,2020,50(3):56-61.

HOU Bo, XIE Xun, CUI Chao, et al. Milling Experiment of Quartz Fiber Reinforced Polyimide Composites at Ultra-low Temperature[J]. Aerospace Materials Technology, 2020, 50(3):56-61.

[11] 王永青,郭东明,郭立杰,等.超低温加工技术的研究现状及发展趋势[J].上海航天,2020,37(3):11-21.

WANG Yongqing, GUO Dongming, GUO Lijie, et al. Research Status and Development Trend of Ultra-low Temperature Machining Technology[J]. Shanghai Aerospace, 2019,37(3):11-21.

[12] SHIH A J, LEWIS M A, STRENKOWSKI J S. End Milling of Elastomers—Fixture Design and Tool Effectiveness for Material Removal[J]. J. Manuf. Sci. Eng., 2004, 126(1):115-123.

[13] KAKINUMA Y, KIDANI S, AOYAMA T. Ultra-precision Cryogenic Machining of Viscoelastic Polymers[J]. CIRP Annals, 2012, 61(1):79-82.

[14] SONG K, GANG M G, JUN M B G, et al. Cryogenic Machining of PDMS Fluidic Channel Using Shrinkage Compensation and Surface Roughness Control[J]. International Journal of Precision Engineering and Manufacturing, 2017, 18:1711-1717.

[15] DHOKIA V G, NEWMAN S T, CRABTREE P, et al. A Methodology for the Determination of Foamed Polymer Contraction Rates as a Result of Cryogenic CNC Machining[J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(6):665-670.

[16] YILDIZ Y, NALBANT M. A Review of Cryogenic Cooling in Machining Processes[J]. International Journal of Machine Tools and Manufacture, 2008, 48(9):947-964.

[17] 华幼卿, 金日光. 高分子物理[M]. 4版.北京:化学工业出版社, 2013.

HUA Youqing, JIN Liangliang. Polymer Physics[M]. 4th ed. Beijing:Chemical Industry Press, 2013.

[18] 励杭泉, 张晨. 聚合物物理学[M]. 北京:化学工业出版社, 2007.

LI Hangquan, ZHANG Chen. Polymer Physics[M]. Beijing:Chemical Industry Press, 2007.

[19] ARGON A S, HANNOOSH J G. Initiation of Crazes in Polystyrene[J]. Philosophical Magazine, 1977, 36(5):1195-1216.

[20] WANG Y, WANG S, LIU K, et al. Effect of Indirect Cryogenic Cooling on the Machining Accuracy and Tool Vibration in the Turning of Polysulfone[J]. Journal of Manufacturing Science and Engineering:Transactions of the ASME, 2022(6):144.

[21] WANG Y, LI J, LIU K, et al. Experiment and Numerical Study of Chip Formation Mechanism during Cryogenic Machining of Ti-6Al-4V Alloy[J]. Journal of Manufacturing Processes, 2022, 84:1246-1257.

[22] 何平笙. 高聚物的力學性能[M]. 2版. 合肥:中国科学技术大学出版社, 2008.

HE Pingsheng. Mechanical Properties of Polymers[M]. 2nd ed. Hefei:University of Science and Technology of China Press, 2008.

( 编辑 张 洋 )

作者简介 :

包 锐 ,男,1999 年生,硕士研究生。研究方向为超低温冷却加工技术。发表论文1篇。E-mail:2879779864@qq.com。

刘海波 (通信作者),男,1983年生,教授、博士研究生导师。研究方向为超低温冷却加工技术、测量-加工一体化制造方法与装备、在机/在位精密测量技术与系统。发表论文80余篇。 E-mail:hbliu@dlut.edu.cn。