矿渣-水泥与磷石膏-水泥固化软土力学特性对比研究

2024-03-30陈浩

陈浩

(中国铁建港航局集团有限公司总承包分公司,广东 珠海 519000)

0 引言

随着我国城市化进程深层次推进,软土地基处理已成为基础设施建设过程中难以回避的难题。国内外学者已开展了丰富的绿色高效固化剂研究,发现水泥和石灰等固化剂对软土地基加固具有良好效果。Simon 等[1]采用水泥稳定化方法改进红土,并用于道路工程建设。Al-Amoudi[2]采用石灰和水泥加固含水率较高的盐沼土,发现含水率高时水泥固化效果远强于石灰。Solanki 等[3]对比分析熟石灰、C 类粉煤灰和水泥窑粉的固化效果,发现水泥窑粉强于另外2 种固化剂。我国每年都会产生数亿吨工业废料,大部分工业废料都无法得到合理有效利用。将工业废渣与水泥结合构建复合固化剂,不仅能有效降低固化剂成本,更能解决工业废渣难以得到有效处理和环境污染问题,实现“双碳”目标下固体废弃物资源化利用。

将矿渣和磷石膏(均为工业固废)掺入水泥作为复合固化剂,既可节省水泥用量、降低固化土成本,又有助于减少环境污染和资源浪费。张国忠等[4]提出矿渣可广泛应用于实际工程,并作为生产矿渣砖的原料、铁道道砟等。易耀林等[5]认为波特兰水泥作为最常用软土固化剂,其生产过程带来一系列环境问题,建议将矿渣作为水泥固化剂的替代品。陈金洪等[6]发现高炉矿渣-氧化镁固化土强度相对于水泥固化土高80%~100%,具有更优异的力学性能。杜婷婷等[7]将水泥磷石膏稳定材料应用于路面基层,发现水泥和固化剂均能够显著提高磷石膏稳定性和强度。李飞等[8]分析了磷石膏混合水泥加固软土地基在实际工程中的适用性,发现2%磷石膏固化淤泥强度比纯水泥固化强度提高约12%。张颖等[9]发现磷石膏和水泥能使红黏土强度大幅增强,水泥掺量8%、磷石膏掺量18%时固化效果最好。李磊等[10]使用磷石膏替代部分生石灰固化疏浚淤泥,发现磷石膏能显著改善疏浚淤泥压实特性。

分析可知:矿渣和磷石膏均在软土固化领域显现出极大利用价值,但在来源、物理性质及化学成分等方面存在差异,对固化过程和增强机理的影响不同。本文分别采用矿渣、磷石膏与水泥协同固化海相软土,对比评价2 种工业废渣对固化软土强度特性的影响,讨论固化软土在海水环境中稳定性。研究结果可为工业废渣合理利用及高效固化剂研发提供参考依据。

1 试验设计

1.1 试验材料

所取滨海相淤泥土天然含水率为56.9%,沙砾、粉粒、黏粒含量分别为3.5%、51.5%、45%,液限、塑限、塑性指数分别为49.1%、27.8%、21.3,密度为1.6 g/cm3,比重为2.71,渗透系数为1.49×10-6cm/s。根据GB/T 50145—2007《土的工程分类标准》,该土属于低液限黏土。

试验所用磷石膏外观呈灰色、细粉末状,矿渣外观呈白色、细粉末状,水泥为P·O 42.5 普通硅酸盐水泥,其主要化学组分如表1 所示。

表1 原材料化学组成Table 1 Chemical compositions of raw materials %

1.2 试验方案与方法

固化剂总掺量固定为干土质量15%(159.37 kg/m3),将矿渣、磷石膏分别以不同比例与水泥协同设计。水泥掺量为13.5%、12.0%、10.5%、9.0%时,磷石膏掺量对应为1.5%、3.0%、4.5%、6.0%;水泥掺量为12.0%、10.5%、9.0%、7.5%、6.0%时,矿渣掺量对应为3.0%、4.5%、6.0%、7.5%、9.0%。将工业固废与水泥搅拌后,对1.2倍、1.5 倍、1.8 倍液限(wl)初始含水率软土进行固化处理并制备试样,达到预定养护龄期后测定无侧限抗压强度。1.2wl含水率试样龄期设定7 d、14 d、28 d,1.5wl、1.8wl含水率试样养护龄期28 d。1.2wl含水率时平行试样先标准养护7 d 再海水浸泡7 d,与标准养护试样进行对比。试验过程中,每组均制备3 个平行试样以保证结果可靠性。

依设定配比将固化剂、蒸馏水、淤泥利用搅拌器搅拌均匀,随后将拌合固化土填入模具,制备φ50 mm×H50 mm 圆柱试样,适度振捣减少空隙。标准养护1 d 后脱模,继续养护至预定龄期后采用50 kN 电子万能试验机进行无侧限抗压强度试验,加载速率1.0 mm/min。

2 试验结果与讨论

2.1 无侧限抗压强度

2.1.1 初始含水率影响

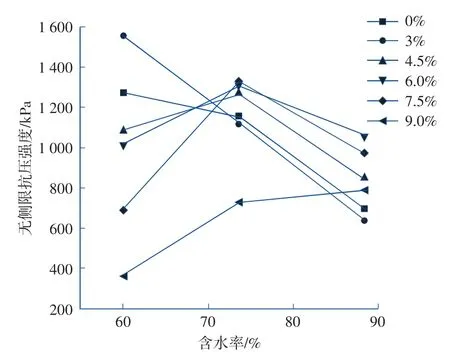

初始含水率对磷石膏-水泥固化土无侧限抗压强度的影响过程如图1 所示。多种磷石膏掺量下,固化土抗压强度随初始含水率增加而降低,原因是更高的液限以上含水率降低软土本身塑性程度,稀释固化剂发生水化的孔隙液相环境,进而削弱软土固化增强效果。此外,不同含水率条件下磷石膏的最优掺量均为1.5%。

图1 初始含水率对磷石膏-水泥固化土抗压强度影响Fig.1 Effect of initial water content on UCS of phosphogypsum-cement solidified soil

初始含水率对矿渣-水泥固化土无侧限抗压强度的影响如图2 所示。

图2 初始含水率对矿渣-水泥固化土抗压强度影响Fig.2 Effect of initial water content on UCS of slag-cement solidified soil

当矿渣掺量小于3%时,固化土抗压强度随初始含水率增加而降低。当矿渣掺量大于3%时,抗压强度在含水率由1.2wl增至1.5wl时呈上升趋势,而由1.5wl增至1.8wl时呈下降趋势。该趋势说明,更充足的液相环境适宜于更高掺量矿渣充分进行火山灰反应,生成更多胶凝产物实现软土固化增强。矿渣最优掺量随初始含水率增大而增加,但含水率增至一定程度后保持稳定。

2.1.2 工业废渣掺量影响

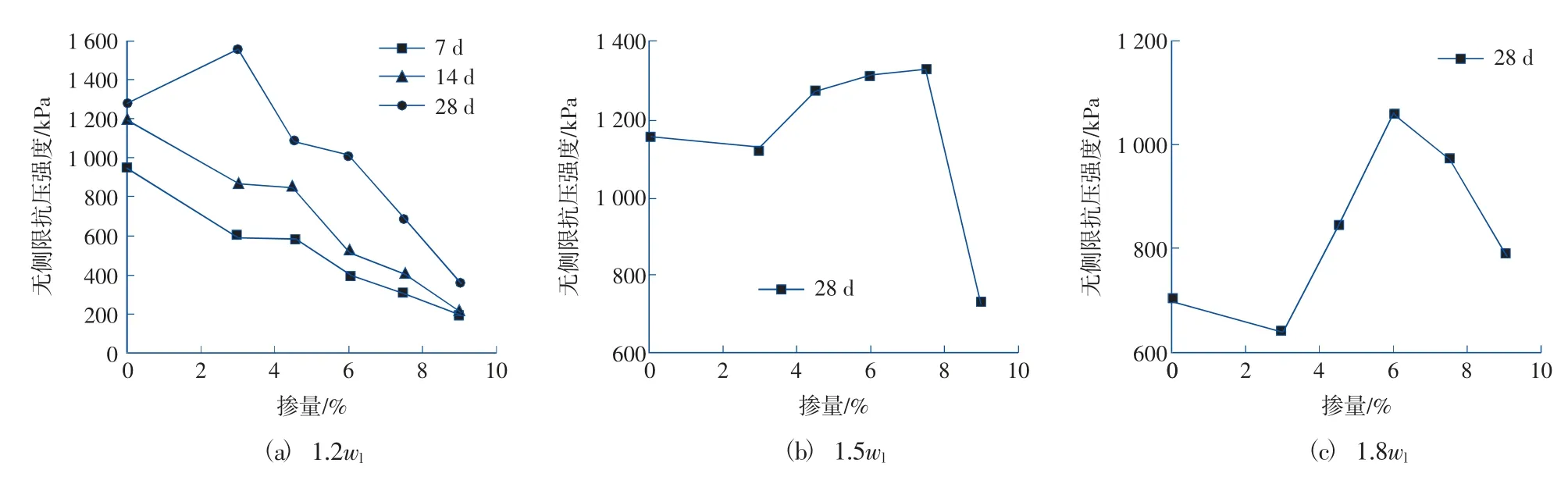

磷石膏掺量对水泥固化软土抗压强度的影响见图3。由图3(a)发现,1.2wl含水率下,磷石膏-水泥固化土抗压强度随磷石膏掺量增加而降低,1.5%磷石膏固化土28 d 抗压强度比水泥土提高约9%。这说明,适宜磷石膏掺量能对软土固化效果起到优化作用,这归因于磷石膏投加有效促进生成钙矾石,有效突出对强度的贡献。然而,其余磷石膏掺量下固化土抗压强度均低于水泥土,这是由于过量磷石膏作为软弱填料分布于土体内部而弱化固化土体结构性,且过量钙矾石生成对固化体结构起破坏作用,二者共同导致抗压强度降低。其次,磷石膏含有较多杂质,尤其残留的磷酸等杂质,亦可能干扰固化体早期水化进程。由图3(b)和图3(c)看出,1.5wl和1.8wl含水率下,磷石膏-水泥固化软土抗压强度随磷石膏掺量增加而降低,强度降幅均大于1.2wl含水率对应情况,并且其抗压强度小于水泥土强度。

图3 磷石膏掺量对磷石膏-水泥固化土抗压强度影响Fig.3 Effect of phosphogypsum content on UCS of phosphogypsum-cement solidified soil

矿渣掺量对矿渣-水泥固化软土抗压强度的影响见图4。由图4(a)可知,1.2wl含水率下,矿渣-水泥固化土抗压强度随矿渣掺量增加而降低,最优掺量3.0%下试样28 d 强度比水泥土提高约22%。矿渣中赋存硅铝质玻璃相晶体需要碱性激发环境而被缓慢激发活性才能参与化学反应,水泥水化不能立即提供足够Ca(OH)2,导致早期强度较低。随矿渣掺量增加,水泥掺量相应逐渐减少,更难满足矿渣发生火山灰反应所需碱性条件,抗压强度逐步降低。

图4 矿渣掺量对矿渣-水泥固化土抗压强度影响Fig.4 Effect of slag content on UCS of slag-cement solidified soil

由图4(b)和图4(c)可知,1.5wl和1.8wl含水率下,矿渣-水泥固化土抗压强度均随矿渣掺量增加呈先上升后降低趋势,特别是1.5wl含水率时7.5%最优矿渣掺量下矿渣-水泥固化土强度比水泥土提高约15%,1.8wl含水率时6.0%最优矿渣掺量下比水泥土提高约52%。这说明,矿渣与水泥协同作用更能适应高含水率软土。一方面,更充足的液相环境有利于Ca(OH)2在固化体内部孔隙运移,碱性环境促进矿渣更充分地参与火山灰反应,提高其掺量有利于强度增加;另一方面,增加矿渣掺量提高该体系对水的吸收和消耗能力且有效填充颗粒间孔隙而增强骨架密实结构,更加适应于高含水率条件。当含水率达到一定界限时,这些因素不足以持续发挥有利作用以抵抗含水率增加的弱化效应,因而增加矿渣掺量导致抗压强度降低。

2.1.3 养护龄期影响

1.2wl含水率下养护龄期对磷石膏-水泥固化土无侧限抗压强度的影响如图5 所示。

图5 养护龄期对磷石膏-水泥固化土抗压强度影响Fig.5 Effect of curing age on UCS of phosphogypsum-cement solidified soil

磷石膏-水泥固化土抗压强度随龄期延长而增长,前期增长速度较快、后期增长速度较慢。这是因为养护初期有充足的液相环境,有利于水化反应进行,且反应物浓度较高;随养护龄期延长,固化程度逐渐提高且反应物持续被消耗,具有增强作用的水化产物生成速率明显降低,导致固化试样抗压强度增长减缓。相较水泥土,磷石膏-水泥固化软土早期抗压强度较低;水泥土7 d 抗压强度达到28 d 强度的75%,而磷石膏-水泥固化软土7 d 抗压强度仅为28 d 强度的50%~60%。究其原因,可能是由于磷石膏中残留磷酸等杂质对早期反应起抑制作用。

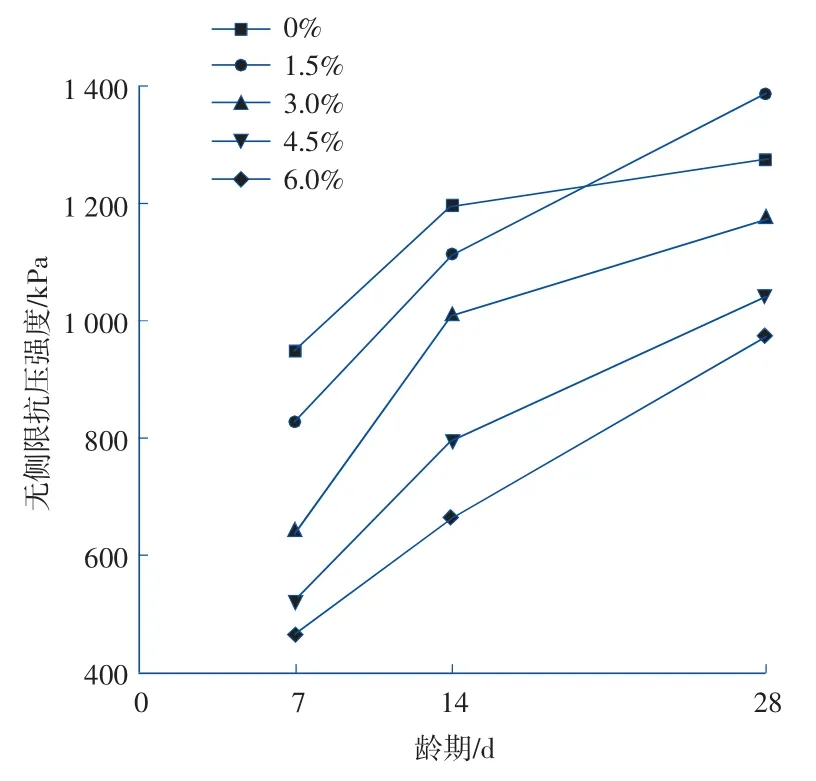

1.2wl含水率下养护龄期对矿渣-水泥固化软土抗压强度的影响如图6 所示。矿渣-水泥固化土抗压强度随龄期延长而增长,但7~14 d 龄期内强度增长幅度整体小于水泥土或磷石膏-水泥固化土(图5)。这是由于早期低pH 环境下矿渣反应活性较低,不利于试样抗压强度快速提高。合适矿渣掺量(3.0%)下,养护龄期由14 d 延至28 d 过程中试样抗压强度出现大幅增长。液相环境中pH 值随水泥水化积累达到相当高的程度,能有效激发矿渣参与火山灰反应、生成大量水化产物,导致试样抗压强度快速提高。更高矿渣掺量下,由于水泥掺量减少且Ca(OH)2被更快消耗,仍有大量矿渣难以被有效激发,固化试样强度增长缓慢。

图6 养护龄期对矿渣-水泥固化土抗压强度影响Fig.6 Effect of curing age on UCS of slag-cemen solidified soil

2.2 微观作用机制

2.2.1 矿渣-水泥固化机理

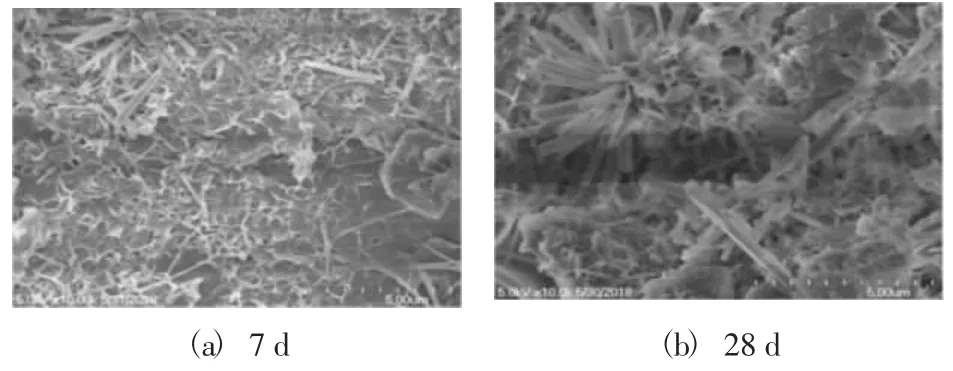

矿渣中硅铝质组分同水泥水化产生Ca(OH)2发生二次水化,生成C-S-H、C-A-H 等多种胶结产物,反应过程见式(1)。该反应消耗水分并充分利用过多Ca(OH)2生成更多具有胶结填充作用水化产物,增强固化体结构性并提高抗压强度。矿渣-水泥固化土微观结构形貌见图7。所生成胶凝产物与黏土颗粒复合为胶结基质,形成整体密实结构。此外,识别出成片棒状晶体,推测应为矿渣中丰富铝相活性物质促进膨胀性产物钙矾石生成。而且,随养护龄期延长,钙矾石形貌明显更加发育、进一步成簇生长,亦能够促进试样抗压强度增加。

图7 矿渣-水泥固化土微观结构形貌Fig.7 Microstructure and morphology of slag-cement solidified soil

2.2.2 磷石膏-水泥固化机理

向水泥固化软土中掺入磷石膏后,水泥水化产生的水化铝酸钙与磷石膏中二水石膏发生反应,见式(2),生成膨胀性产物钙矾石。

磷石膏-水泥固化软土微观结构形貌见图8。7 d 后发现大片针状钙矾石晶体,28 d 时钙矾石晶体数量有所增加,但3 d 时没有明显钙矾石生成迹象。磷石膏-水泥固化软土产生钙矾石形貌相比矿渣-水泥固化土(图7)明显较细,这说明掺入矿渣显著改变钙矾石的发育形貌,晶体结构更加发育,而仅掺入更多石膏并不能促进钙矾石进一步充分发育。

图8 磷石膏-水泥固化土微观结构形貌Fig.8 Microstructure and morphology of phosphogypsum-cement solidified soil

2.3 抗海水侵蚀性能

2.3.1 表观形貌

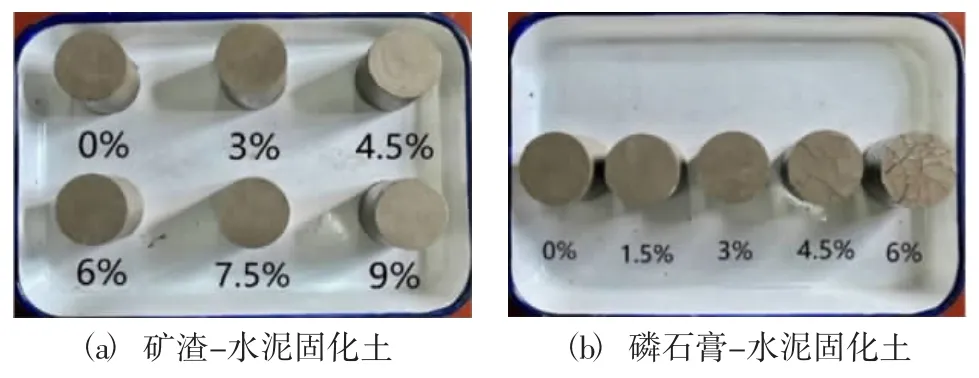

海水浸泡后工业废渣-水泥固化软土表观形貌见图9。分析图9(a)可知,海水浸泡后矿渣-水泥固化试样与水泥土相比并无明显表观差异,表面平整、没有裂缝痕迹。掺入过量矿渣会大幅降低固化土抗压强度(图5),但表观形貌上并未显著影响其在海水中耐久性。

图9 海水浸泡后固化软土表观变化Fig.9 Change in appearance of solidified soft soil after seawater immersion

海水浸泡后磷石膏-水泥固化土的表观形貌见图9(b)。当磷石膏掺量1.5%时,试样表观与水泥土相近,无明显侵蚀痕迹,这是由于此时磷石膏充分地参与水化反应而生成钙矾石,达到更优的固化效果。当磷石膏掺量增至3%时,试样表面更加粗糙、尚无明显裂缝;当磷石膏掺量增至4.5%时,试样表面开始出现明显裂痕,并且侵蚀程度随磷石膏掺量提高至6%而进一步加重。

2.3.2 抗压强度与强度残余系数

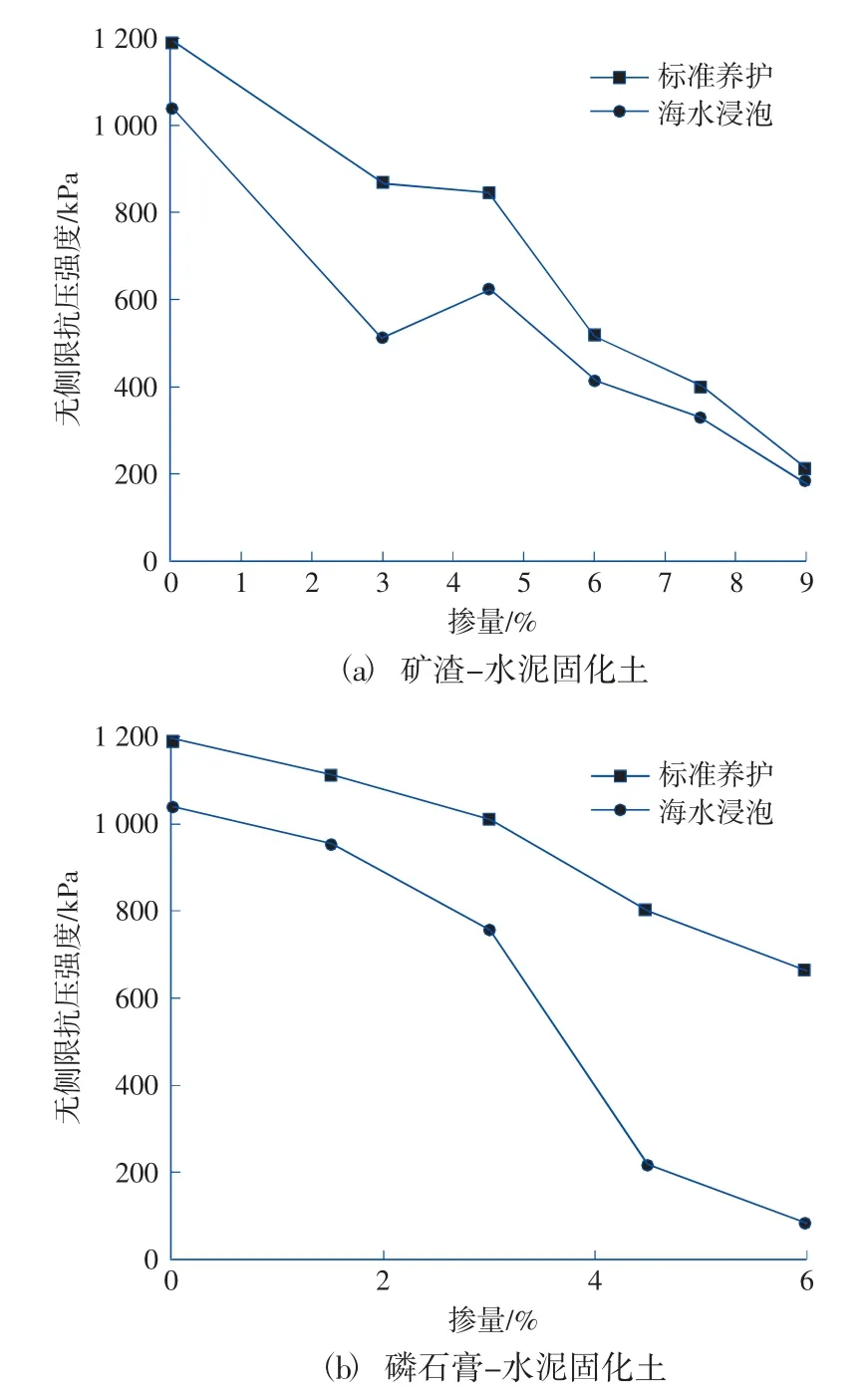

海水浸泡试样与标准养护试样的抗压强度随固废掺量的变化见图10。

图10 海水浸泡与标准养护试样抗压强度与固废掺量之间关系Fig.10 Relationship between USC and waste dosage of seawater immersed and standard curing specimens

由图10 分析可知,工业固废-水泥固化土试样抗压强度因受海水浸泡发生不同程度地降低,海水浸泡时试样抗压强度均低于标准养护情况。低固废掺量(<5%)下,矿渣-水泥固化土和磷石膏-水泥固化土抗压强度降低幅度相近。随工业废渣掺量增加,矿渣-水泥固化土抗压强度降低幅度略有减小,磷石膏-水泥固化土抗压强度降低幅度逐渐增大。

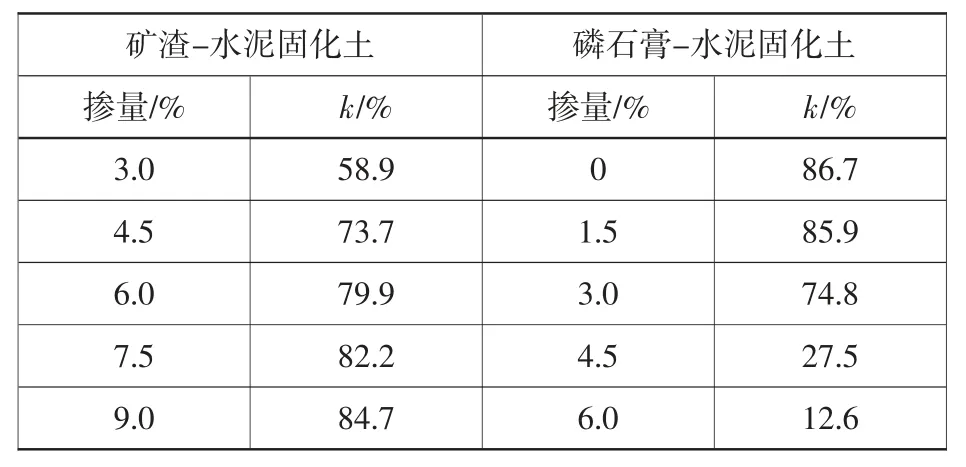

将海水浸泡试样与相应标准养护平行试样的抗压强度比值定义为强度残余系数k,结果见表2。矿渣-水泥固化软土强度残余系数维持在58.9%~84.7%,且随废渣掺量增加而逐渐增加,这与试样表观形貌吻合(图9),即海水浸泡时矿渣-水泥固化土表现良好耐久性且不因矿渣掺量提高而劣化。这归因于矿渣-水泥体系火山灰反应消耗水泥产生Ca(OH)2,减弱海水中硫酸根离子引起有害膨胀效应。相反,磷石膏-水泥固化土强度残余系数在低磷石膏掺量(≤3.0%)保持80%左右,当磷石膏掺量由3.0%增至4.5%时k 陡降至27.5%且随掺量增加会进一步降低。这是因为过量磷石膏无法完全参与化学反应并产生持续固化效果,多余石膏并不能起到胶结作用,仅松散填充于固化土中且难以耐受海水浸泡软化作用,而含有侵蚀性离子的海水更容易向固化土内部渗透腐蚀,导致试样表面开裂损伤、强度降低。

表2 磷石膏/矿渣-水泥固化软土强度残余系数kTable 2 Strength residual coefficient k of phosphogypsum/slag-cement solidified soft soil

2.3.3 微观结构形貌

扫描电镜所得矿渣-水泥固化试样在标准养护和海水浸泡条件下微观结构形貌如图11 所示。标准养护试样表面覆盖有大量胶凝物质使土颗粒间相互胶结,排列更加紧密。海水浸泡后固化试样因受到浸水软化和离子侵蚀作用,导致胶凝物质有所减少,土颗粒间胶结性减弱且不规则松散分布,随之暴露出较大孔隙,为海水向试样内部进一步渗蚀提供通道。这种由内而外的渐进软化侵蚀作用,是导致固化土试样强度降低和结构损伤的主要原因。

图11 矿渣-水泥固化土扫描电镜图Fig.11 SEM images of slag-cement solidified soil

3 结语

1) 磷石膏-水泥固化土抗压强度随初始含水率和磷石膏掺量增加而降低,随养护龄期延长而提高;最优磷石膏掺量为1.5%,初始含水率1.2wl时固化试样28 d 强度比水泥土提高约9%。

2) 矿渣-水泥固化土抗压强度随初始含水率和矿渣掺量增加呈先增强后降低趋势,随养护龄期延长而增强。1.2wl含水率下,矿渣最优掺量为3.0%且矿渣-水泥固化土28 d 强度比水泥土提高约22%;矿渣最优掺量随初始含水率提高而先增加后趋于稳定;1.5wl和1.8wl含水率下,4.5%~7.5%矿渣掺量固化土强度高于水泥土。

3) 海水浸泡后,低磷石膏掺量时磷石膏-水泥固化试样表观完整;然而,随磷石膏掺量增加,试样表面出现侵蚀裂缝且愈发严重,抗压强度和强度残余系数显著降低,即掺入过量磷石膏并不利于固化土抵抗海水侵蚀效应。

4) 海水浸泡后,掺入矿渣固化土试样均未开裂且保持完整;随矿渣掺量增加,固化试样抗压强度逐渐接近标准养护平行试样强度且强度残余系数增大,即掺入矿渣能有效提高水泥土抵抗海水侵蚀能力。