箱梁竖向预应力损失影响机理及控制措施研究

2024-03-29丁渝刘书丞张庆明吕国军

丁渝,刘书丞,张庆明,吕国军

(1 重庆交通建设(集团)有限责任公司,重庆 401122;2 重庆路投科技有限公司,重庆 401147)

预应力箱梁桥具有截面抵抗刚度大、稳定性好、截面效率高等诸多优点,是大跨度桥梁中应用较为广泛的一种主梁形式。通过对顶板、底板、腹板各个组成部分施加三向预应力,使其具有较好的承载性能,顶板和底板可以抵抗正负弯矩,腹板可以抵抗剪力。但是在实际工程应用中,由于混凝土的细观结构为多种材料组成的脆性复合材料,在施工过程或服役中,受到温度变化、动荷载影响等,往往造成一定数量的微裂缝,影响整桥的承载能力和耐久性[1-4]。腹板作为重要的受剪构件,因外部荷载造成拉应力大于其材料抗拉强度时,容易造成裂缝增大和扩展。在设计腹板厚度、材料强度、配筋等均满足承载能力的前提下,腹板开裂的主要因素为竖向预应力损失过大,导致抗剪能力不足抵抗剪力,以致拉应力增大,形成裂缝[5-7]。

竖向预应力筋往往长度较短,竖向预应力损失的与施工工艺、机具、控制精度等因素有关[8-9]。从施工工艺分析,主要是由于施工过程的瞬间回弹、机具咬合齿加工公差偏大、张拉控制精度不够等原因,造成有效张拉长度不足,相对回缩量较大,预应力损失比例较高[10-11]。

1 竖向预应力损失对腹板承载力影响

1.1 计算模型

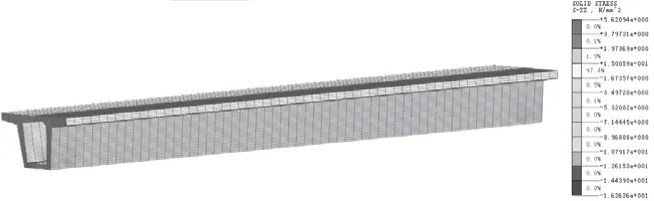

为精确分析竖向预应力损失对腹板承载力的影响机理,采用FEA NX建立跨径为30 m的箱梁实体模型进行分析。根据前述对竖向预应力损失的计算,拟确定工况1至工况6,在纵向预应力损失一定的情况下,竖向预应力损失分别为0%、20%、40%、60%、80%、100%,以此来分析腹板的应力状态变化。梁体混凝土采用实体单元模拟,材料类型为弥散开裂模型;采用不承受弯矩的钢束单元模拟纵向预应力钢绞线,采用可协同承受弯矩的植入式桁架单元模拟预应力钢筋,预应力筋均为弹性材料;边界条件为简支结构,支撑范围位于底部两端节点范围。建立有限元模型如图1所示。

图1 有限元分析模型

1.2 计算结果分析

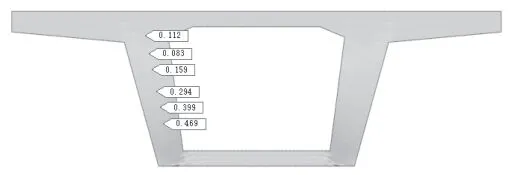

主要分析竖向预应力损失对箱梁受力性能的影响,不探讨梁体的极限承载能力。对模型施加均布荷载,直至混凝土产生弥散开裂,模型不收敛,裂缝分布如图2所示。

图2 混凝土裂缝宽度

从图2可以看出,该箱梁进入破坏状态时,首先底板中部开裂,裂缝宽度为0.0035 mm。从图3可以看出,箱梁竖向应力大小主要分布为受压1.7 MPa至受拉0.15 MPa范围,支承区域最大压应力为16 MPa,梁底板中部最大拉应力为5.6 MPa。支承区域受压破坏,底板中部受拉破坏。提取梁端部和中部的竖向应力分布,见图4和图5所示,可见腹板范围竖向应力主要为拉应力,从底部到顶部逐渐降低。按工况1—工况6,依次对竖向预应力按0%、20%、40%、60%、80%、100%进行折减,选取梁端附近的腹板作为分析区域,从腹板底部到顶部依次提取点1至点5的竖向应力,见图6。

图3 竖向应力分布

图4 梁端部竖向应力分布

图5 梁中部竖向应力分布

图6 竖向预应力折减对应的腹板应力变化(单位:MPa)

从图6可以看出,随着竖向预应力损失的增大,腹板承受的拉应力逐渐增大。本案例中外部荷载未达到腹板承载力极限,所以当竖向预应力全部损失后,正应力未超过混凝土承载力。但是从趋势可以看出,当外荷载进一步增大后,随着竖向预应力的损失,腹板底部承受的正应力会逐渐超过其承载力,导致腹板开裂。

2 竖向预应力损失因素

2.1 竖向预应力影响因素分析

竖向预应力一般为后张法施工,共包括5个部分的预应力损失。

1)预应力钢筋与管道壁摩擦造成的预应力损失

在竖向预应力各项损失中,由预应力筋与管道壁摩擦造成的预应力损失较小。主要原因为竖向预应力钢筋较短,摩擦范围小,并且竖向布置没有弯曲,摩擦力较小。

2)锚具变形与钢筋回缩造成的预应力损失

锚具变形与钢筋回缩造成的竖向预应力损失较大。主要原因为竖向预应力钢筋较短,锚具及钢筋回缩等微小变形即可造成较大的变形率,导致较大的应力松弛。在工程实际中,因施工工艺及控制精度等因素影响,预应力筋回缩量△l往往大于规范约定的4 mm,导致此项预应力损失分项远大于此计算比例。因此,控制减小此项损失,是竖向预应力施工的重点和难点。

3)混凝土弹性压缩造成的预应力损失

因竖向预应力不是全断面同步张拉,而是沿着桥梁纵向分批次进行张拉,故不能以规范约定的公式计算混凝土弹性压缩造成的竖向预应力损失。根据文献[12],后续张拉的竖向预应力钢筋会对先张拉的1.5 m范围以内的竖向预应力钢筋造成预应力损失,1.5 m以外的影响可以忽略不计。此项预应力总损失可按张拉控制应力的4.8%近似计算,且受预应力筋长度的影响可忽略不计。

4)钢筋松弛造成的预应力损失

根据文献[13],混凝土收缩徐变造成的竖向预应力损失为张拉控制应力的5.0%,受预应力筋长度变化的影响可忽略不计。

5)混凝土收缩徐变造成的预应力损失

根据文献[12,14],混凝土收缩徐变造成的竖向预应力损失为张拉控制应力的5.23%,受预应力筋长度变化的影响可忽略不计。

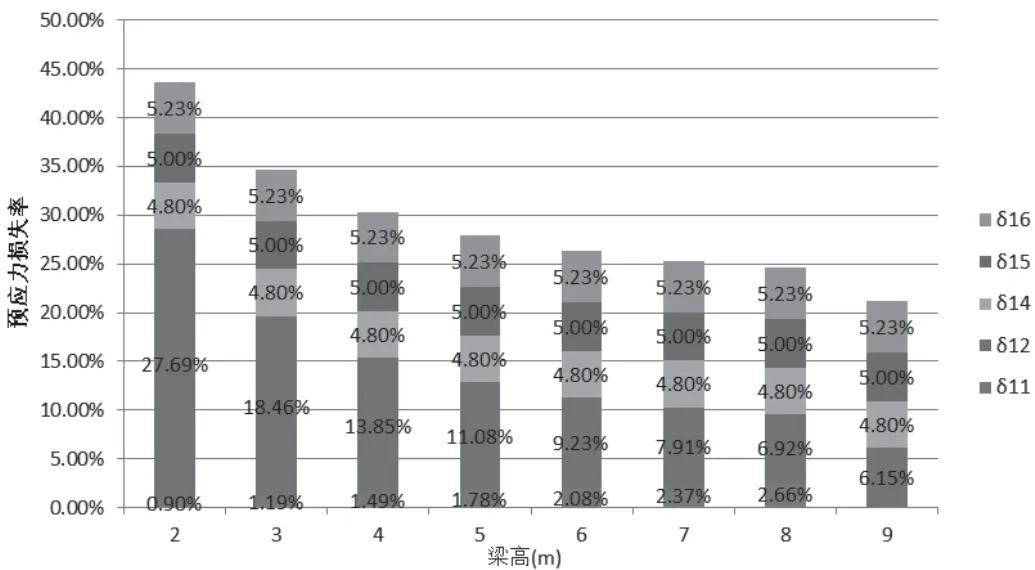

2.2 预应力损失影响因素敏感度研究

拟定分析的箱梁截面高度为9.45~3.5 m,腹板厚度1 m。竖向预应力张拉控制应力为1300 MPa。从悬臂端到根部,梁高度从3.5 m增大到9.45 m。经计算,5项预应力综合损失比例为31.95%~23.69%。根据常见变截面箱梁的截面高度,分别计算梁高2~9 m变化时,竖向预应力5个分项的损失量和总损失量,见图7。

图7 竖向预应力损失随梁高变化关系

从图7可以看出,随着梁截面高度的降低,即竖向预应力钢筋长度的缩短,预应力损失逐步增大,对应的有效预应力逐步降低。梁高为9 m时,竖向预应力损失为23.85%,梁高为2 m时,竖向预应力损失为43.32%。其中δ12即锚具变形与钢筋回缩造成的预应力损失贡献最大,梁高为9 m时δ12为6.15%,梁高为2 m时达到27.69%。所以,在竖向预应力张拉施工中,应采用高质量的机具,改进施工工艺,控制施工精度,最大限度减小锚具变形与钢筋回缩造成的竖向预应力损失,从而提高有效预应力。

3 竖向预应力控制措施

3.1 预应力筋张拉措施

预应力张拉前,通过理论分析,根据设计要求确定箱梁每节段竖向预应力张拉顺序。在混凝土强度满足张拉要求后,安装水平控制装置,控制竖向预应力筋与混凝土面垂直,减少机具变形而造成预应力损失。锚垫板水平控制装置如图8所示。

图8 锚垫板水平安装控制装置示意图

图9 真空串联布置示意图

安装防水高分子密封垫圈、锚固螺帽(或锚具)、千斤顶,按要求分段完成张拉紧固。最后割断多余预应力筋,按串联方式分段连接进浆管和排气管,封闭锚头。

3.2 灌浆控制措施

采用真空串联压降法进行主应力孔道注浆,可提高灌浆密实度,增强预应力筋与混凝土的粘结。严格按照压浆料配合比试验报告制备砂浆。采用串联方式连接各竖向预应力筋进浆管和排气管,然后采用真空辅助压浆的方法进行管道压浆。压浆完成后,及时对锚固端按设计要求进行封闭保护和防腐处理。单排真空串联注浆法见下图所示。可根据腹板竖向预应力布置数量,调整为双排空串联注浆。

4 实例验证

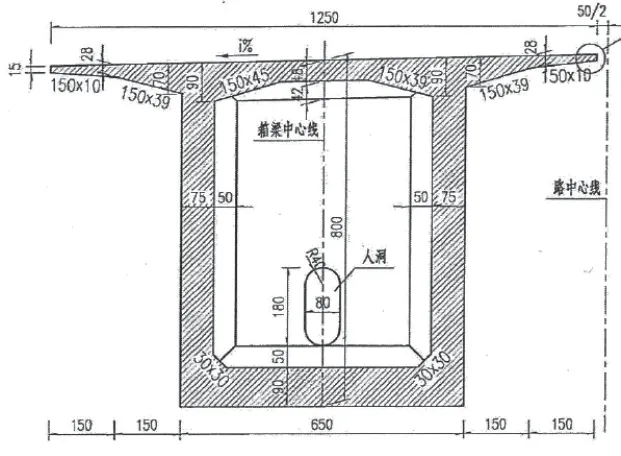

重庆城口(陕渝界)至开州高速公路第C1标段东河大桥,桥型为变截面连续刚构桥,跨径为(70+130+70) m,主梁宽12.75 m,腹板厚度0.75 m,梁截面见图10所示。

图10 变截面连续梁断面图

腹板竖向预应力采用φ16精轧螺纹钢,抗拉强度标准值fpk为1420 MPa,设计张拉应力为0.66fpk,即189.4 kN。应用本文提出的竖向预应力控制措施。灌浆布置采用双排竖向压浆.

在张拉完成后,采用反拉法抽样检测了竖向有效预应力。经测算分析,竖向有效张拉力主要分布在180~185 kN范围,竖向预应力损失为2%~5%,有效降低了竖向预应力损失。施工完成后,经工程检验,该变截面连续梁施工质量较好,满足设计要求。桥梁在运营过程中,腹板未出现明显裂缝,竖向预应力持续有效。

5 结论

混凝土箱梁桥腹板竖向预应力损失会造成腹板开裂。竖向预应力损失的与施工工艺、机具、控制精度等因素有关。通过对预应力损失5个分项的计算分析,讨论了各个分项对腹板竖向预应力损失的贡献值。采用有限元模型开展数值分析,研究了竖向预应力损失对箱梁各个部分的影响机理。对竖向预应力张拉控制的要点进行了总结,采用真空串联注浆法提高注浆密实度,得出以下结论:

1)竖向预应力损失影响最大的是锚具变形和钢筋回缩损失,预应力筋与管道摩擦、混凝土弹性压缩、钢筋松弛、混凝土收缩徐变造成的竖向预应力损失较小。竖向预应力的损失,会造成腹板承受过大的拉应力,导致从底部开裂,裂缝逐步上顶部扩展。

2)在等截面箱梁中,梁高越小,竖向预应力损失对腹板的受力影响越大;在变截面箱梁中,竖向预应力损失对悬臂端部腹板受力影响较大,对悬臂根部影响较小。

3)竖向预应力施工过程中,严格控制锚具的安装精度,确保预应力筋与混凝土面垂直,以减小锚具局部变形。管道注浆应采用串联真空注浆法,提高注浆密实度从而增强预应力筋与混凝土的粘结力。