钨极氩弧自动焊根焊在中小管径管道焊接中的应用

2024-03-29来海雷张今明

来海雷 张今明

大庆油田设计院有限公司

长输管道焊接经历了手工下向焊[1]、半自动焊、全自动焊三个主要的发展阶段[2],管道自动焊技术具有焊接质量高、受人为因素干扰少、在大口径及厚壁管道焊接效率高等优点,近年来国内在以国家管网公司为代表的高钢级、大口径管道建设过程中得到了广泛的应用,已经成为了管道建设中的主流焊接技术[3]。长输管道中小管径通常指D219~711 mm,中薄壁管道指壁厚6.4~12.5 mm,目前在自动焊应用方面仍存在一定困难,国家管网广东省网河源-东源项目线路全长约58.5 km,设计压力为6.3 MPa,管径D610 mm,材质L450M,壁厚9/11 mm,为进一步推广自动焊在中小管径中的应用,设计人员进行了相关的比选,在本项目中开展了中小口径管道自动焊焊接方式应用的探索。

1 自动焊焊接方式比选与设计

1.1 内焊机根焊自动焊工艺

自动焊采用多焊炬内焊机进行组对和根焊,双焊炬外焊机进行填充和盖面,全部焊接过程无须焊机操作工对电弧或焊丝进行操作,焊机操作工只起引导和调节作用[3]。该工艺的配置一般有两种:

(1)全自动焊大机组沟上流水焊接。对于地形条件较好时,特别是对于起伏不大且地耐力较好等适合流水作业的地区,能满足全自动焊机组设备通行和作业需要,通常按照1个内焊机根焊工作站加上3~5 个双焊炬工作站配置。此配置焊接效率最高。

(2)全自动焊小机组沟上/沟下焊接。对于地耐力较好但由于河流沟渠或道路分隔,连续作业面长度较短的地段,或山区丘陵地形起伏较小地段,可采取全自动焊小机组沟上/沟下焊接的作业方案,机组通常按照1个内焊机根焊工作站加上2~3个双焊炬工作站配置[4]。

对于大口径、高钢级、厚壁管道,自动焊具有施焊速度快、焊接效率高、焊接质量稳定可控、焊缝质量高等特点。但是该方式的应用仍有一定的局限性,目前成熟应用的仅有813 mm 及以上口径的内焊机,内焊机根焊质量比较稳定的地形坡度在12°以内,国内无法通过6D 热煨弯管,直管和热煨弯管的焊接无法使用。

1.2 组合自动焊工艺

组合自动焊工艺主要用于局部地形坡度较大地区以及连头段,其根焊方式主要为半自动配合STT(表面张力过度)/RMD(控制熔敷金属过度)专用电源、手工低氢焊条或氩弧焊丝进行根焊,气体保护药芯焊丝自动焊填充盖面[5]。工艺特点:设备配置简单灵活,对于不能实现连续流水焊接有实用意义,特别是连头焊口(包括直管-直管及直管与热煨弯管)的焊接。该工艺缺点是相对全自动焊焊接速度慢,制约其在主干线路上的应用规模。

1.3 带衬垫根焊自动焊工艺

衬垫+外焊自动焊技术是利用衬垫技术实现根焊单面焊接双面成形的一种技术手段[6]。在进行单面焊接时,在焊缝背面贴附一种衬垫,封堵焊件对接处的坡口缝隙,从而约束焊接熔池形态,形成良好的焊缝质量,可以避免焊缝出现未焊透等缺陷。该工艺具备外焊机根焊+单焊炬外焊机填充盖面工艺优点,同时也克服了可调间隙自动外焊完成根焊工艺的缺点。缺点是如果控制不当会存在渗铜、粘铜风险,目前在应用上存在一定的争议,因此在输气管道工程中暂不考虑。

根据河源-东源项目的特点,可选择的自动焊方式是组合自动焊,由于组合自动焊根焊采取的是半自动/手工焊+外焊机自动焊的焊接技术,在本质上仍是人工/半自动焊+自动焊的焊接方式,因此,项目组提出了应用钨极氩弧自动焊根焊+外焊机自动焊的焊接方式。主要设计情况如下:

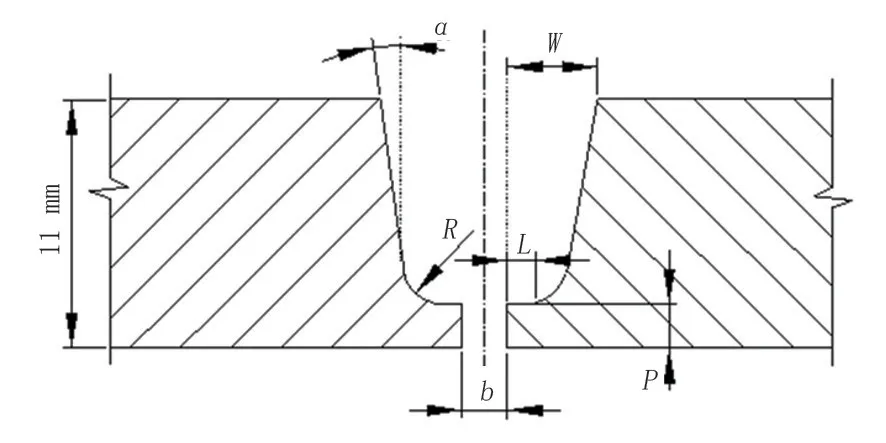

焊丝采用实心焊丝,焊接接头要求等强或高强设计,等壁厚焊接坡口采用复合型U型坡口,对于不等壁厚焊接采用内锥孔性坡口,为满足AUT(全自动超声波检测)需求,同时考虑现场加工坡口打磨余量,内镗孔长度≥110 mm[7]。焊接力学性能符合GB 31032—2014 及DEC(国家管网集团设计与工程建设准则)文件要求,无损检测采用AUT技术,由于是新工艺首次应用,因此考虑采用AUT+RT(射线检测)双百检测,各检测方法按各自验收规范进行评判。

2 钨极氩弧自动焊根焊技术

钨极氩弧自动焊根焊+外焊自动焊技术是使用钨极氩弧自动焊工艺实现根焊单面焊双面成形,使用熔化极单丝气保下向焊填充盖面的一种工艺[8],焊接设备连接见图1。该工艺适用于各种地形,内外对口器均可。与内焊机自动焊相比,不需要每种管径单独配置内焊机,所采用的焊接轨道可以与外焊机通用,节约了现场安装时间。

图1 焊接设备连接示意图Fig.1 Schematic diagram of welding equipment connection

根焊采用钨极脉冲氩弧焊工艺,焊接工艺参数范围大,适应性强,充分发挥氩弧焊抗风能力强、熔透可靠、缺陷少的优势,有效避免管道根焊焊接常见的未焊透、气孔和内凹等缺陷,实现了高质量的根焊焊接。焊接速度一般为100~150 mm/min,目前D610 mm 管道氩弧焊打底和热焊的时间总共约25 min。

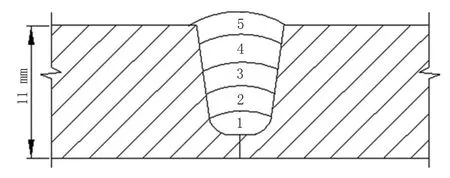

填盖使用单丝脉冲熔化极气体保护下向焊,最大熔敷速度可以达到4.7 kg/h,脉冲电弧稳定、熔宽大,可以有效避免未熔和夹渣等缺陷。对于D610 mm×11 mm的管道,焊接时间约90 min。

该工艺具有如下优势:

(1)采用钨极氩弧自动焊外根焊与组合自动焊相比,根焊实现自动焊,焊接质量稳定且易管控。

(2)管斜位置焊接质量好,管道组对比组合自动焊时间短,可以用于山区施工;采用钨极氩弧自动外根焊,相比手工焊接或半自动焊接,焊工更容易掌握。

(3)采用AUT 技术,检测更及时、效率高、可靠性更高。

(4)采用实心焊丝代替药芯焊丝填盖焊接,能有效保证焊接质量[9]。

(5)采用U 型坡口无间隙组对,节约填盖量40%以上,焊接接头综合性能更好。

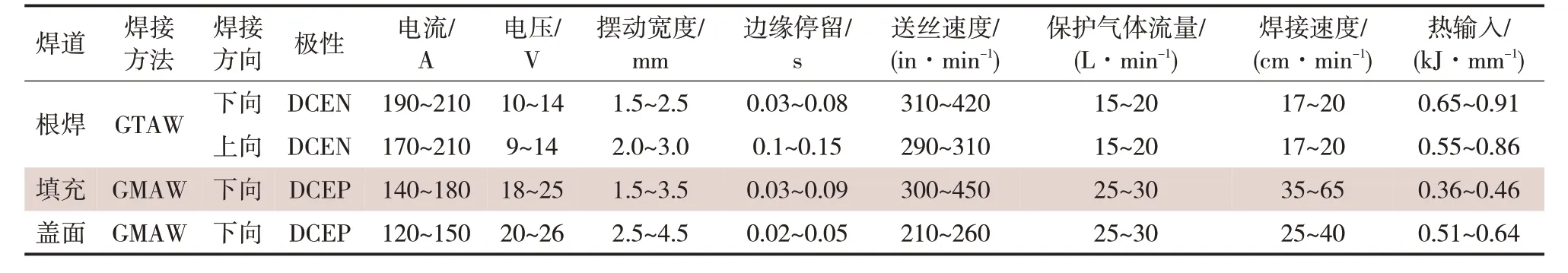

3 焊接工艺评定情况

焊接评定单位根据本工程设计文件开展了焊接评定工作,根焊采用MCT-400Pro 焊机,保护气体为100%Ar,采用搭桥过渡;填充/盖面采用DPS-500A 焊机,保护气体为100%Ar,采用滴状过渡(GMAW),焊接材料均采用直径1.0 mm 国产金桥JQX70焊丝,不同焊道具体的焊接工艺参数见表1。

表1 焊接工艺参数Tab.1 Welding process parameters

钨极氩弧自动焊根焊焊接接头与全自动焊一样,采用U 型坡口,设计详见图2,焊层顺序见图3,主要技术参数见表2。

表2 焊接接头设计主要参数Tab.2 Main parameters of welding joint design

图2 焊接接头设计详图Fig.2 Welding joint design details

图3 焊层(道)顺序示意图Fig.3 Schematic diagram of welding layer(pass)sequence

经过焊接及相应的环焊缝的力学性能试验,最终完成了5G 位的焊接工艺参数的确定及相应的焊接工艺评定工作,分别进行了拉伸、刻槽锤断、弯曲、夏比冲击、宏观金相、硬度等试验检验,结果均能满足相关规范要求,证明该工艺焊缝理化性能良好。由于是新的焊接工艺,没有合适的AUT 试块,焊接评定过程中采用了加强级即RT 和PAUT(相控阵超声波检测)一级合格的检测,结果合格。

通过现场组对、焊接时间记录,钨极氩弧自动焊的焊接时间约为不到传统组合自动焊的一半,钨极氩弧自动焊焊接效率为传统组合自动焊的2倍以上,而人员及配备的设备情况与组合自动焊基本相同。

4 结束语

目前钨极氩弧自动焊根焊+外焊机自动焊技术经初步设计比选后,在河源-东源项目中确定了2 km的试验段,在已开展河源-东源项目的焊接工艺评定中,检验情况非常良好,符合标准及国家管网DEC 技术文件的要求。该焊接工艺在质量和效率方面优于组合自动焊工艺,钨极氩弧自动外根焊可以实现根焊的自动化,且该工艺在焊接质量、检测方式、施工成本、劳动强度等方面有较多的优势,可以在山区、丘陵、水网及连头焊接中进行推广,特别是山区地段,可以逐步推广为主流工艺,具有广阔的应用前景。

河源-东源项目是首次将钨极氩弧自动焊根焊+外焊机自动焊技术应用在D610 mm 管道建设中,本次应用为中小管径管道自动焊的应用提供了技术储备和支持,也为高压力、小管径的二氧化碳管道、重要的集气管道提升焊接质量指明了方向。