海上气田群集输管网运行参数优化研究

2024-03-29罗睿乔孙旭向富明梁宁

罗睿乔 孙旭 向富明 梁宁

中海石油深海开发有限公司

海上气田群集输管网由气井、海上平台、陆岸终端等三大单元组成,各单元间通过海底管道连接,即相互独立,又彼此影响。集输管网的运行参数是否合理直接影响运行成本、输送效率及经济效益[1]。

当前,国内外关于油气集输管网的优化研究还停留在设计阶段,且多为陆地油气田集输管网或城市燃气管网的优化,重点研究内容是集输管网的气井、集气站、压缩机站和天然气处理厂等各单元的井组优化、系统布局优化、集气站选址优化等,目的是为了控制造价和降低集输管网能耗,以提升集输管网的经济效益[2-9]。

海上气田群的开发具有特殊性,集输管网中气井单元、海上平台单元、陆岸终端单元的系统布局、管网结构、选址等受水深、海底地质条件、气田位置等影响较大,前期设计阶段重点考虑系统布局、选址的可行性,其次才是控制造价和提升管网运行效率。而且,气井单元的建设受勘探发现影响,多为分批次、分阶段接入集输管网,初始设计阶段很难对整个管网的运行效率进行优化。海上气田群集输管网建成后,不同的单元由不同的人员负责管理和运维,各单元运营人员常专注于各自单元的稳定运行,极少从气田群集输管网的角度统筹优化运行参数,一定程度上影响了气田群高质量开发。

本文以已建成并投入运行的南海东部深水气田群天然气集输管网为例,从气田群集输管网的角度,利用LedaFlow、K-Spice 等软件对集输管网运行参数进行模拟优化提供理论支撑,在此基础上开展现场测试,取得了良好效果。

1 运行参数优化潜力分析

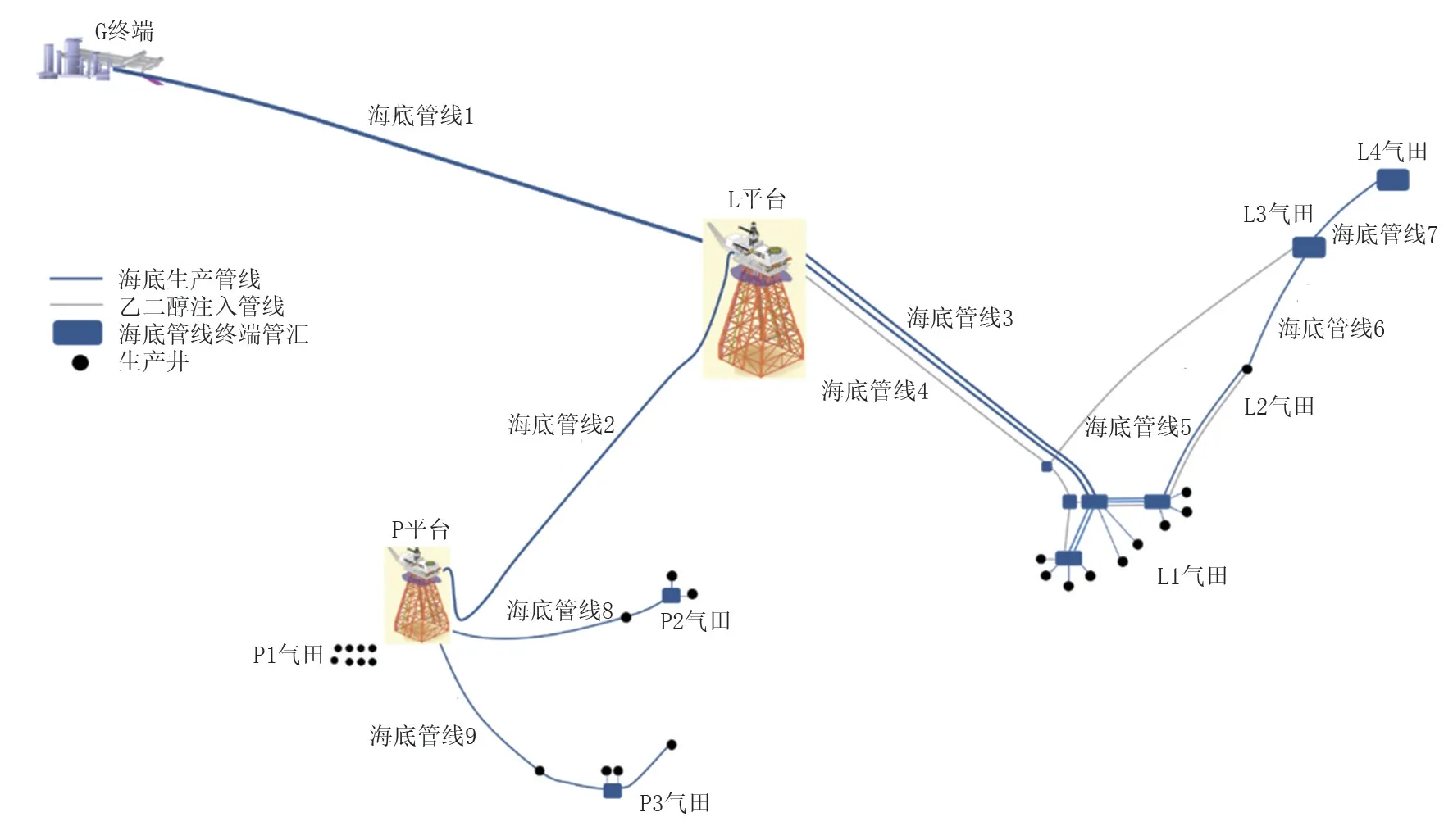

海上气田群集输管网的三大单元中(图1),气井单元是油气从地层流向地面的通道,根据气田水深和地理位置的不同,可分为平台上的干式采气树开发井和采用水下采气树开发的水下开发井。海上平台单元主要对开发井产出的井流物进行气液分离,并对分离出来的天然气和凝析油进行初步脱水处理后输送至陆岸终端。当气藏能量不足或需要长距离输送时,海上平台单元需要设置压缩机增压系统、凝析油增压系统,以保障油气正常输送。陆岸终端单元主要对海上平台单元输送来的天然气和凝析油进行深度加工处理,天然气经脱水脱烃、分馏处理后,产出干气、液化石油气、稳定轻烃等产品,凝析油经稳定处理后产出稳定凝析油[10-11]。

图1 海上气田群集输管网组成单元Fig.1 Component units of offshore gas field cluster gathering and transportation pipeline network

从海上气田群集输管网组成单元及各单元承担的功能进行分析,集输管网运行参数中可以统筹优化的参数如下:

(1)海上平台单元工艺系统的运行压力。工艺系统的运行压力设置是否合适,关系到气井单元的产能释放和压缩机、凝析油泵的能耗。当系统压力设置过高时,气井单元的背压高,限制气井产能释放,对于高含水井来说,还会影响气井携液效果,增加井筒积液风险;当系统压力设置过低时,会导致压缩机、凝析油泵能耗增加。

(2)海底管线的运行压力。海底管线的运行压力是否合适,会影响海上平台单元工艺系统运行压力或压缩机的背压;还会影响海底管线下游单元生产系统运行压力。海底管线运行压力设置过高,会导致未设置压缩机的海上平台单元生产系统运行压力过高,进而影响气井单元的背压;对于设置了压缩机的海上平台单元,会导致压缩机出口背压过高,造成压缩机能耗增加。海底管线运行压力设置过低,会导致海底管线下游运行单元生产系统运行压力低,影响天然气脱水效果、天然气副产品的回收率等。

2 运行参数优化方案

海上气田群集输管网运行参数优化可从海上平台单元生产系统运行压力和海底管线运行压力入手,通过软件模拟最佳运行参数,为现场测试提供理论基础。

2.1 优化背景

以建成并投入运行的南海东部深水气田群天然气集输管网为例。南海东部深水气田群由L1、L2、L3、L4、P1、P2、P3 等7 个在生产气田和G终端、L平台、P平台等3座生产设施以及9条海底管线组成,共33 口生产井,其中水下井口25 口,布局如图2所示。

图2 南海东部深水气田群布局Fig.2 Layout of deepwater gas field cluster in the eastern South China Sea

P平台未设置压缩机和凝析油泵,P1、P2、P3气田所产井流物经脱水处理后,天然气和凝析油依靠天然气能量经海底管线2 混输至L 平台进行处理。L平台设置有湿气压缩机、干气压缩机和凝析油泵,L1、L2、L3、L4 气田所产井流物经段塞流捕集器气液分离后,天然气经湿气压缩机增压后进入L平台生产系统进行脱水处理,凝析油进入凝析油系统进行脱水处理。脱水处理后的天然气和凝析油与经L平台进行气液分离的P平台天然气和凝析油一起,分别经干气压缩机和凝析油泵增压后进入海底管线1混输至G终端进行深度处理。

2.2 优化措施

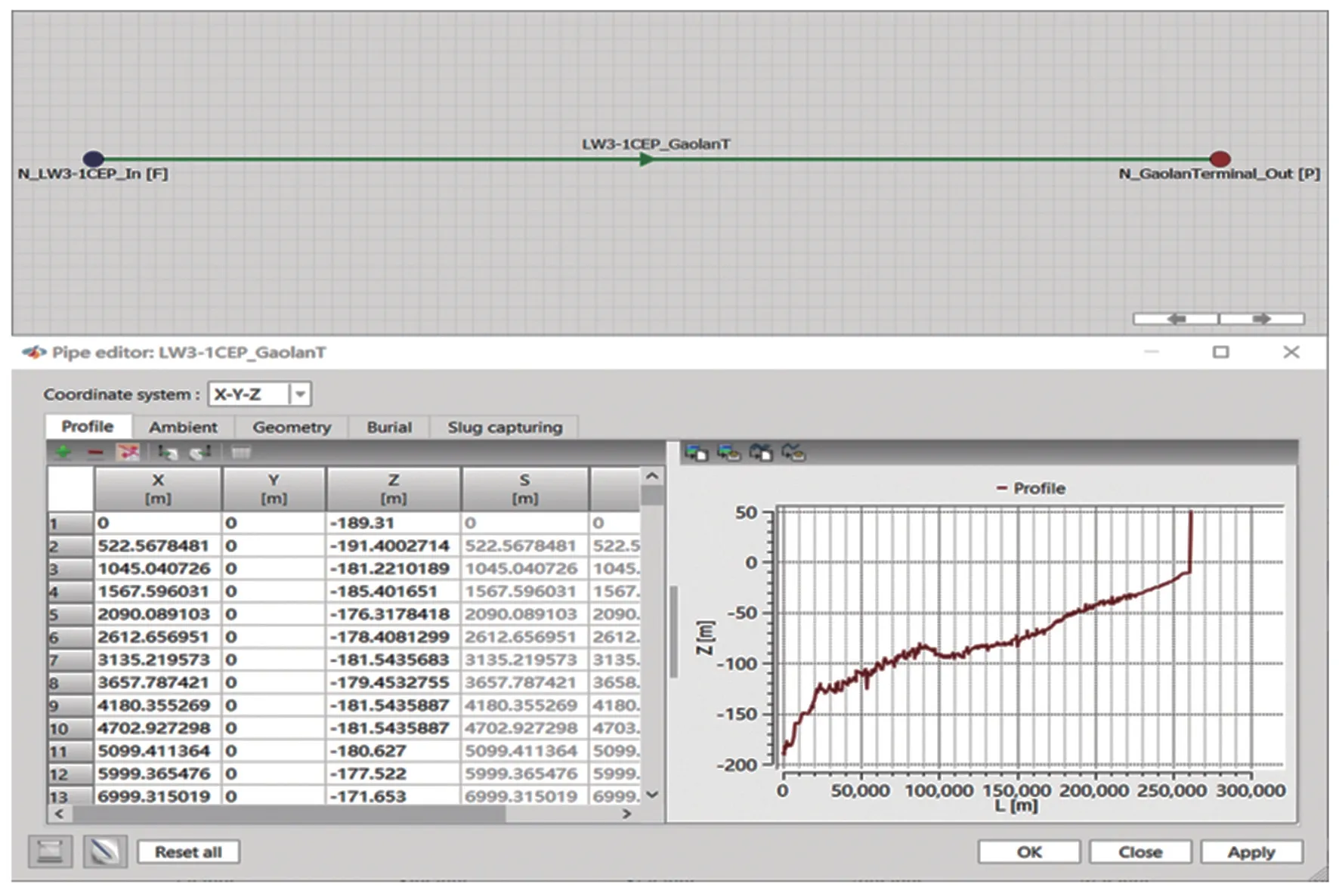

(1)建立海底管线1 模拟模型。使用LedaFlow软件建立海底管线1模拟模型,该模型实现了海底管线1尺寸、距离、沿线坐标、高程等参数的全系统仿真(图3)。

图3 海底管线1模拟模型Fig.3 Simulation model of Subsea Pipeline 1

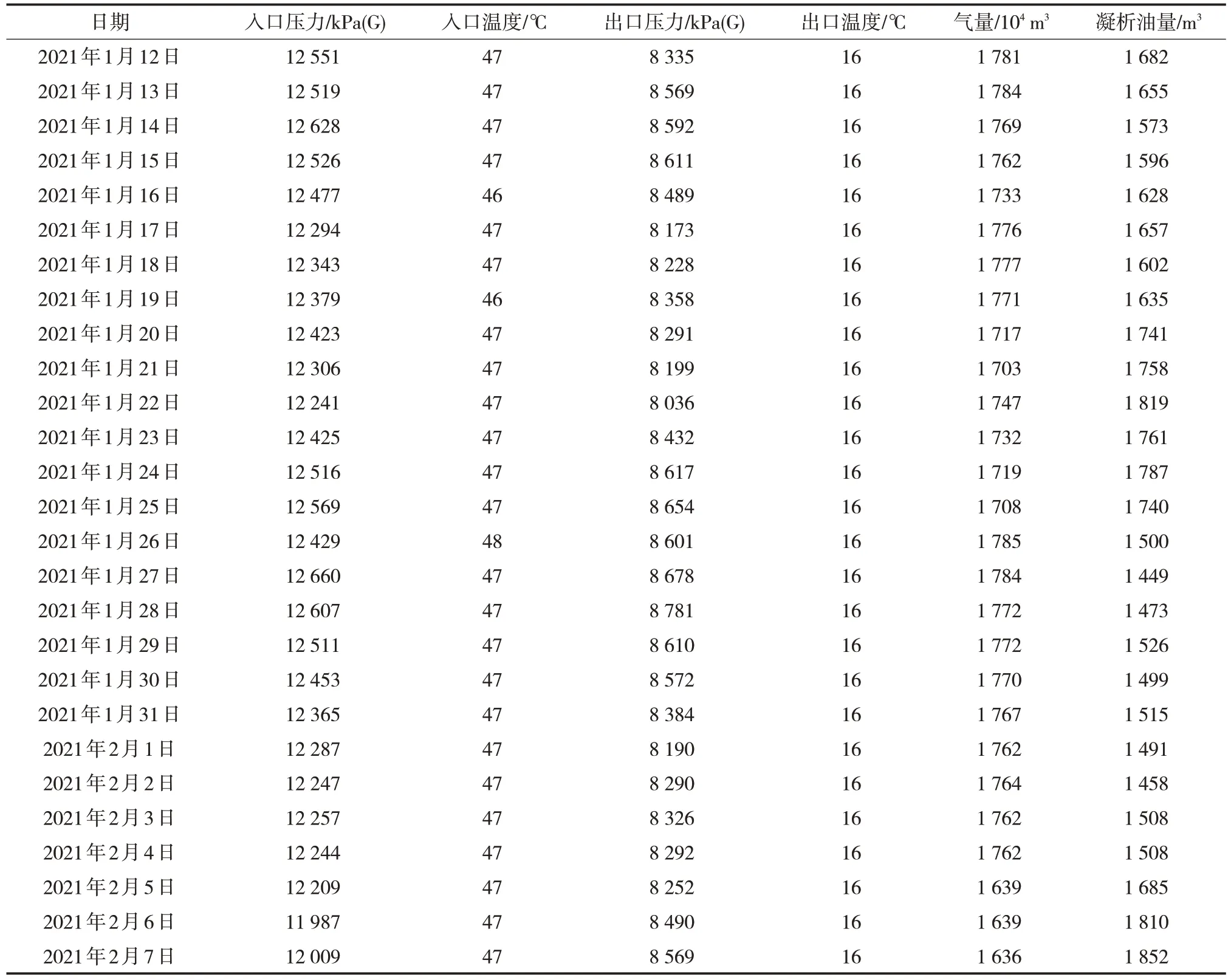

(2)导入历史运行参数对模型进行校正。选取2021年1月~2022年2月期间海底管线1实际运行数据(部分数据如表1)对模型进行校正,校正后的模型见图4所示。

表1 海底管线模型校正数据Tab.1 Calibration data of subsea pipeline model

图4 校正后的海底管线1模拟模型Fig.4 Simulation model of Subsea Pipeline 1 after correction

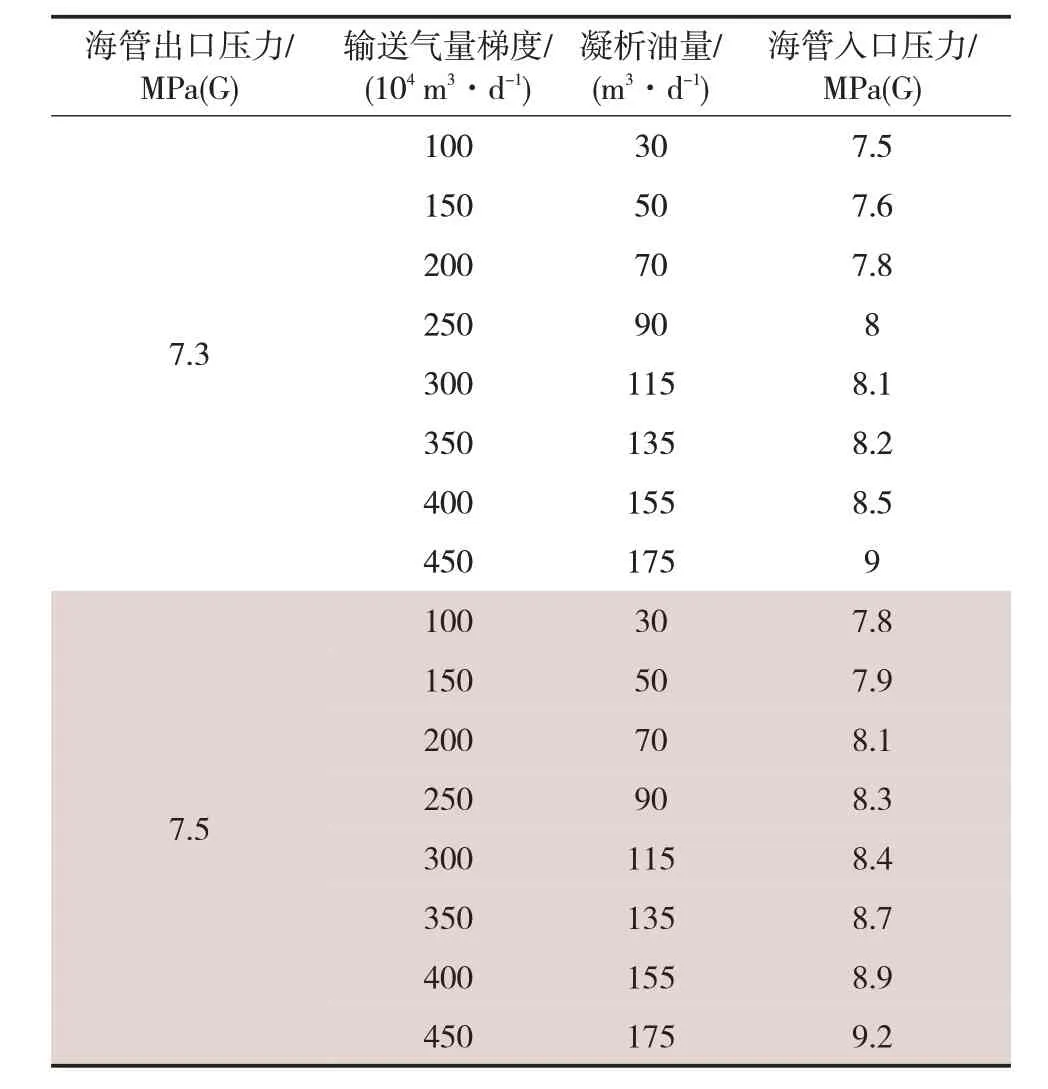

(3)模拟不同工况下的海管运行参数。设定L平台至G终端海底管线1出口压力为常数(该数值可确保G 终端生产系统稳定运行),模拟不同输送气量下的海底管线入口压力,模拟结果见表2。

表2 海底管线1运行参数优化模拟结果Tab.2 Simulation results of Subsea Pipeline 1 operation parameters optimization

该模拟结果可用于指导L平台控制海管入口压力,并以此为基础优化主工艺系统运行压力,有效降低压缩机背压、干气压缩机能耗及碳排放量。

2.3 优化结果

除海底管线1运行参数优化外,还选取海底管线2 运行参数、P 平台生产系统运行参数进行模拟优化。

2.3.1 海底管线2运行压力

参照海底管线1 运行参数优化方案,利用LedaFlow 对海底管线2运行压力进行模拟优化。设定P 平台至L 海底管线2 出口压力为常数(该数值可确保海管出口压力满足L平台干气压缩机进口压力要求),模拟不同输送气量下的海管入口压力,模拟结果见表3。

表3 海底管线2运行参数优化模拟结果Tab.3 Simulation results of Subsea Pipeline 2 operation parameters optimization

该模拟结果用于指导P 平台控制海管入口压力,并以此为基础优化主工艺系统运行压力。

2.3.2 P平台主工艺系统操作压力

根据P 平台至L 台海管运行参数模拟结果,对不同输送气量下,P平台下海管压力的确定。在此基础上,运用K-Spice 软件模拟主工艺系统运行参数,经过模拟,P平台操作压力可降低1~1.5 MPa(G),单井井口背压可同步降低1~1.5 MPa(G),大幅提升了单井产能。

3 现场应用效果

2022 年3 月~5 月,组织运营人员参照模拟结果进行测试,取得良好效果。

3.1 海底管线1运行压力

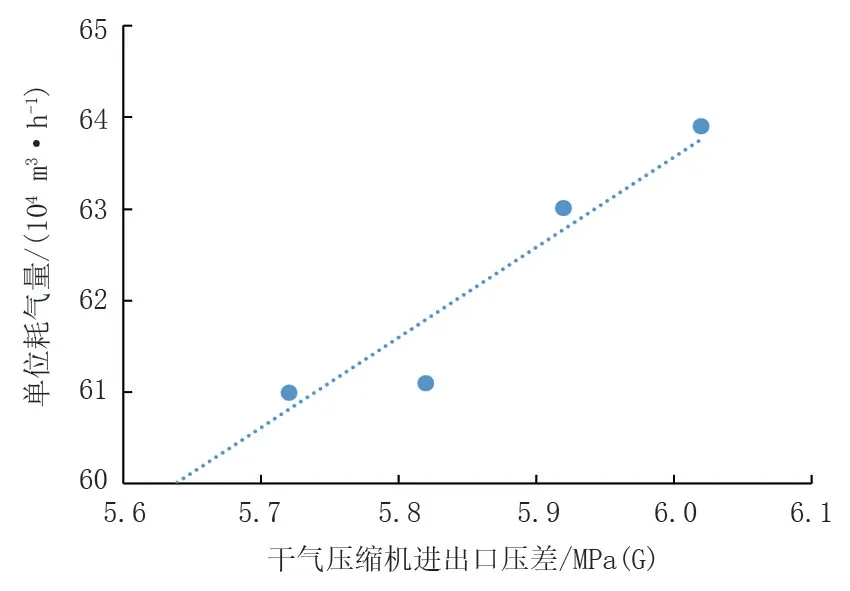

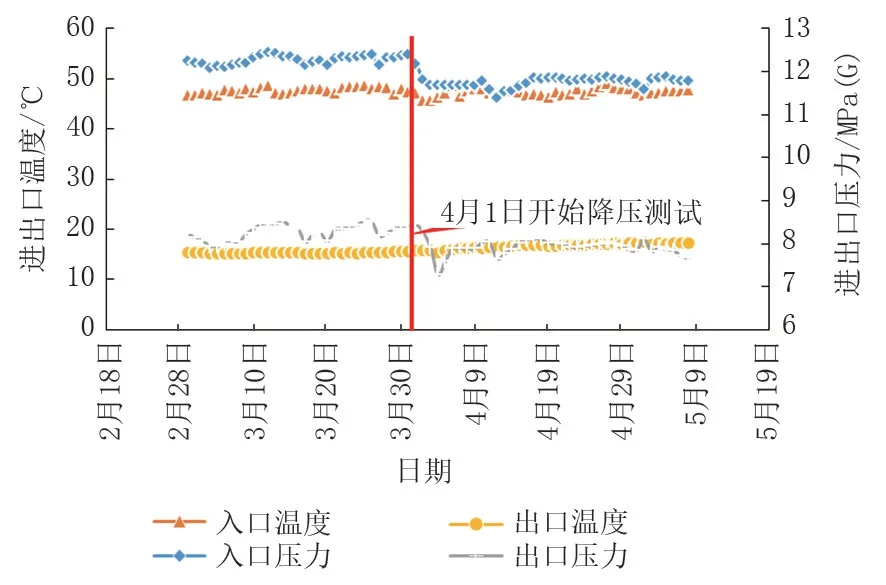

4月1日起,L平台从调整干气压缩机压缩比入手,开展了能耗综合分析(图5),分析了单位压差下每压缩1×104m3天然气需要消耗的小时燃料气量与压缩机进出口压差的关系。在外输天然气1 700×104m3/d 输送量下,将L 平台至G 终端海底管线1入口压力逐步从12.4 MPa(G)降至11.8 MPa(G),出口压力从8.6 MPa(G)逐步降至8 MPa(G)(图6),海底管线1运行压力大幅降低。经统计,在此运行压力下,干气压缩机燃料气平均消耗降低9 059 m3/d,能耗降低约3 715 tce/a,碳排放降低约7 150 t/a[12-20]。

图5 干气压缩机进出口压差与耗气量关系Fig.5 Relationship between inlet and outlet pressure difference and gas consumption of dry gas compressor

图6 海底管线1运行参数趋势Fig.6 Trend of operating parameters for Subsea Pipeline 1

3.2 P平台主工艺系统压力

2022 年3 月底到4 月中旬,P 平台对主工艺系统操作压力进行了优化测试,测试分为3 个阶段(测试期间P3 气田处于停产状态)。①第一阶段:系统的压力从9 200 kPa 降至9 000 kPa,P2 气田的上岸压力从9 600 kPa 降至9 500 kPa;②第二阶段:P2气田的上岸压力从9 500 kPa降至9 100 kPa;③第三阶段:系统的压力从9 000 kPa 降至8 000 kPa,P2 气田的上岸压力从9 100 kPa 降至8 300 kPa。

测试期间,保证系统设备运转稳定,天然气含水质量浓度、凝析油外输含水率、生产水分含油质量浓度等运行指标均合格,取得效果如图7所示。

图7 P平台主工艺系统操作压力测试期间各指标趋势Fig.7 Trend of indicators during the operation pressure test period of Platform P main process system

(1)提升了单井产能,延长了稳产年限,增加了技术可采储量。以P2 气田为例进行分析,油嘴开度等参数保持不变,在主工艺系统压力降低后,气田产量(降压后三天的平均值)数据如表4所示。

表4 P2气田测试期间产量变化情况Tab.4 Production changes of P2 Gas Field during the test period

从P2气田产量变化看,P平台主工艺系统操作压力降低,降低了气井背压,提升了单井产能。根据模拟结果,P 平台主工艺系统操作压力可降低1~1.5 MPa(G),单井井口背压可同步降低1~1.5 MPa(G)。经油藏模拟研究,当P 平台工艺系统压力降低1 MPa(G)时,P1、P2、P3 气田群技术可采储量增加1.2×108m3(图8)。

图8 P气田群降压前后累计产气量对比Fig.8 Comparison of cumulative gas production before and after depressurization in P Gas Field Cluster

(2)提升了高含水井排水采气效果。主工艺系统压力降低,单井背压降低,生产压差增加有利于含水气井携带积水。以P2气田A01H井为例,该井于2015年3月投产,投产初期平均产气量36×104m3/d,水气比与气油比均较稳定。2019年5月下旬,该井见水(湿气流量计监测水气比逐渐升高,测试P2气田段塞流捕集器液相氯根质量浓度为1 644 mg/L)。目前,该井产气量保持在12×104~15×104m3/d,产水量在40~50 m3/d左右。

测试期间观察了A01H 井产量及水气比变化(图9)。

图9 P2气田A01H产量及水气比趋势Fig.9 A01H production and water-gas ratio trend of P2 Gas Field

由图9 可知,主工艺系统2 次降低压力后,P2气田A01H井产量有一定的上升,水气比上升也比较明显,气井出水增多,说明降压对该井排水采气有一定的效果。

(3)降低了泵类设备的能耗。生产系统压力降低后,泵类设备的背压、电机做功及能耗有所降低。以三甘醇泵为例,测试期间,循环量等参数不变的情况下,系统压力为9 000 kPa 时,三甘醇泵电流为25.24 A;系统压力为8 000 kPa 时,三甘醇泵电流为23.54 A,三甘醇泵的实际功率下降。经统计,生产系统压力降低1 MPa(G),动设备能耗降低约111 tce/a,碳排放降低约207 t/a。

4 结论与认识

本文以南海东部深水气田群集输管网为例,利用LedaFlow 和K-Spice 软件分别对海底管线运行压力和平台生产系统运行压力进行模拟优化,为现场测试提供理论基础,经过测试,气田群集输管网参数优化成效显著。

(1)通过对海底管线1 运行参数优化并测试,大幅降低运行压力,干气压缩机燃料气平均消耗降低9 059 m3/d,能耗降低约3 715 tce/a,碳排放降低约7 150 t/a。

(2)通过对P 平台运行压力进行优化并测试,有效降低了气田群井口背压、动设备运行背压,释放了气井产能,提升高含水气井排采效果,并有效降低设备能耗。在生产系统操作压力降低1 MPa(G)的情况下,气田群新增技术可采至少1.2×108m3,动设备能耗降低约111 tce/a,碳排放降低约207 t/a。

(3)建立了一套可复制、易推广的用于海上气田群集输管网运行参数优化的方案,该方案通过建立模拟模型—导入历史数据进行模型校正—模拟不同工况下的参数—组织现场测试的方法,可使集输管网运行参数趋于最优化,最大程度提高气田群增储上产、提质增效、节能减碳的潜力。