耐高温型聚合物压裂液体系研制与性能评价

2024-03-29黄崇辉石广远范东阳全美荣黄世强蔡敬耀郝鹏

黄崇辉 石广远 范东阳 全美荣 黄世强 蔡敬耀 郝鹏

1中国石油渤海钻探井下作业分公司

2中国石油华北油田公司第三采油厂

3中国石油渤海钻探巴彦石油工程分公司

4中国石油华北油田公司第一采油厂

5中国石油华北油田公司二连分公司

深层油气资源日益增多的原因是浅层资源勘探难度大及技术进步促进深层利用[1-7]。我国各大油气田钻探多深井、超深井,成本高、储层品质差,需提高产能及效益[8-10]。储层改造是有效提高产能的方式之一,但深井改造面临温度影响难题[11-13]。部分储层温度超过200 ℃,现有压裂体系难以适应。现场降温方法效果有限,需研究耐高温压裂液技术。高温地热资源作为新型清洁能源,其开发也需压裂技术[14-16]。因此,抗高温压裂液的研究有广泛应用背景和市场需求。虽然改性瓜尔胶、人造线性聚合物以及基于黏弹性表面活性剂(VES)的压裂液等已经在耐温性方面取得了一定的进展,但对于疏水缔合聚合物压裂液的耐温性的研究仍然相对较少[17-20]。疏水缔合聚合物压裂液存在耐温能力不强、地面黏度过高、配液施工难度大等问题。因此,本文设计出一种耐高温稠化剂,对新型耐高温疏水缔合聚合物稠化剂的流变性进行控制,有助于增加现场施工的便利性,并基于此形成一套耐高温型聚合物压裂液体系,实验结果表明该压裂体系具备优异的耐温、携砂和破胶性能,可为未来各类高温储层压裂储备技术。

1 耐温稠化剂制备

1.1 实验材料

实验材料包括:丙烯酰胺(AM),丙烯酸(AA),甲基丙烯酰氧乙基三甲基氯化铵(DMC),N,N-二甲基十八烷基烯丙基氯化铵(DOAC),过硫酸铵和正己烷(>99.8%)。

1.2 合成工艺

耐高温稠化剂(DPAM)是一种含有丙烯酰胺(AM)、丙烯酸(AA)、甲基丙烯酰氧乙基三甲基氯化铵(DMC)和N,N-二甲基十八烷基烯丙基氯化铵(DOAC)的亲水性缔合聚合物,是通过自由基聚合反应合成的。合成步骤:①将AM、AA、DMC和DOAC按照一定的摩尔比溶解在一个装有磁力搅拌器的250 mL 瓶中,得到单体溶液;②将单体溶液在25 ℃下用N2气体置换30 min,排除氧气;③在60 ℃下加入适量的过硫酸铵,开始聚合反应,并持续4 h;④最后,用正己烷纯化聚合物及真空滤纸过滤掉杂质,并在60 ℃真空下干燥24 h,即得到所需的稠化剂DPAM。

1.3 耐高温稠化剂表征与性能评价

1.3.1 红外光谱分析

对所合成的耐高温稠化剂DPAM进行红外光谱分析DPAM 的FT-IR 光谱如图1 所示。DPAM 的光谱有以下特征峰:在3 440 cm-1处为羧基的O-H 伸缩振动峰,在1 630 cm-1处为羧基的C=O 伸缩振动峰,在1 410 cm-1处为羧基的O-C-O 弯曲振动峰,在1 210 cm-1处为羧基的C-O 伸缩振动峰,在1 100 cm-1处为季铵盐的C-N 伸缩振动峰,在980 cm-1处为甲基的C-H 弯曲振动峰,在750 cm-1处为烷基的C-H 摇摆振动峰。这些特征峰证实了DPAM的成功合成。

图1 耐高温稠化剂DPAM红外光谱图Fig.1 Infrared spectrum of high temperature resistant thickener DPAM

1.3.2 分子质量分析

表1 为DPAM 各均值相对分子质量的具体数值,其数平均相对分子质量Mn 为60 131,重均相对分子质量Mw 为389 642,Mw/Mn 为6.48,PDI 为1.28,COOH 为0.85 mmol/g。这些数据表明DPAM是一种相对分子质量高的、低聚散度、羧基含量高的亲水性缔合聚合物。相对分子质量高的有利于提高溶液的黏度和弹性,低聚散度有利于保持溶液的均匀性和稳定性,羧基含量高有利于增强溶液与钙离子的络合能力。

表1 DPAM的各均值相对分子质量Tab.1 Each mean value relative molecular weight of DPAM

1.4 耐温稠化剂性能评价

1.4.1 DPAM酸溶液的性能研究

为了研究DPAM酸溶液在酸岩反应过程中的增稠性能,用不同浓度的DPAM 酸溶液(20% HCl,质量分数,下同)与碳酸钙反应,模拟酸化过程。图2为不同浓度的DPAM酸溶液在反应过程中的表观黏度变化。

图2 DPAM酸溶液在酸岩反应中的表观黏度变化Fig.2 Apparent viscosity change of DPAM acid solution in acidrock reaction

由图2 可知,随着反应时间的增加,DPAM 酸溶液的表观黏度逐渐增加,表明DPAM酸溶液具有良好的增稠能力,表现为从低黏度的新鲜酸溶液到高黏度的消耗酸溶液的缓慢和自动增稠。

图3为1.2%DPAM酸溶液的流变性能,包括抗剪切性、黏弹性和高温稳定性。

图3 1.2%DPAM酸溶液的流变特性情况Fig.3 Rheological properties of 1.2%DPAM acid solution

由图3a 可知,当剪切速率小于100 s-1时,1.2% DPAM 酸溶液的表观黏度随剪切速率的增加而减小,表现为剪切变稀现象。当剪切速率大于100 s-1时,表观黏度随剪切速率的增加而增加,表现为剪切增稠现象。这说明1.2%DPAM 酸溶液具有良好的抗剪切性能。由图3b 可知,1.1%DPAM酸溶液具有明显的黏弹性特征,即储能模量G′大于耗能模量G″。这说明1.2%DPAM酸溶液中存在着三维网络结构,使得溶液具有一定的弹性和内聚力。图3c 可知,随着温度的升高,1.1%DPAM 酸溶液的表观黏度逐渐降低。这是因为温度升高时,聚合物分子的布朗运动增强,聚合物的疏水长链的热运动加剧,导致疏水基团之间的结合强度减弱。同时,亲水基团的水化作用也减弱,导致聚合物分子链收缩,宏观表现为黏度显著降低。当温度升高到120 ℃并保持恒定时,表观黏度最终稳定在65 mPa·s 左右。这表明DPAM 酸溶液具有良好的抗温性能。

1.4.2 DPAM酸溶液增稠机理研究

为了探究DPAM酸溶液在酸岩反应过程中的增稠机理,根据HCl 和CaCO3反应的化学计量关系,用不同浓度的HCl 和CaCl2混合溶液模拟从DPAM新鲜酸溶液(20%HCl)到DPAM酸溶液(pH值约为4)的反应过程。然后,向每种混合溶液中加入适量的DPAM,得到模拟DPAM酸溶液。

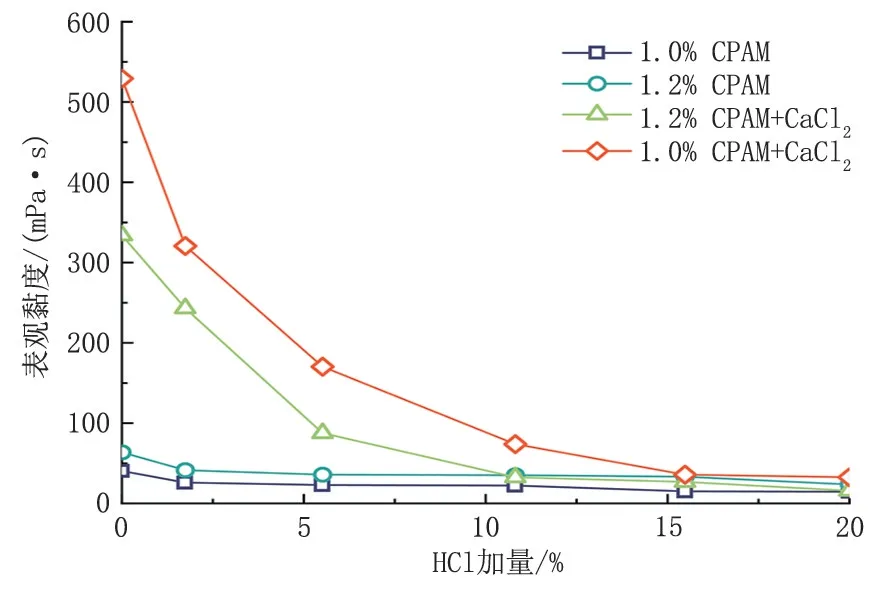

图4为CaCl2和HCl浓度对模拟DPAM酸溶液表观黏度的影响。含有CaCl2的模拟DPAM 酸溶液的表观黏度随着HCl 浓度的降低而增加,而不含CaCl2的模拟DPAM 酸溶液的表观黏度基本不变。这说明影响DPAM 酸溶液增稠的主要因素是CaCl2浓度。原因是随着CaCl2浓度的增加,溶液的极性增强,季铵盐阳离子上的电荷屏蔽效应减弱,大分子链之间的静电排斥减小,有利于分子间的疏水相互作用。同时,盐析效应降低了疏水基团在水溶液中的溶解度,疏水基团在水溶液中试图通过进一步增强分子间的疏水结合来减小与水的接触体积,从而增加了大分子卷曲的物理交联点,导致溶液中疏水结合强度逐渐增加。另一方面,甜菜碱类功能结构与溶液中钙离子的螯合能力也增强,相当于钙离子通过静电相互作用连接聚合物侧链,从而减小了分子间的距离,并进一步增强了三维网络结构,宏观表现为溶液表观黏度的连续增加。

图4 模拟DPAM酸溶液的表观黏度变化Fig.4 Apparent viscosity change of the simulated DPAM acid solution

图5为模拟1.1%DPAM酸溶液的流变性,包括抗剪切性、黏弹性和高温稳定性。模拟1.2%DPAM酸溶液的流变性能与1.2%DPAM酸溶液相似且接近,从而验证了DPAM在酸岩反应过程中增稠机理从消耗酸流变性能方面的相似性。HCl 和Ca-CO3反应过程为酸浓度降低和CaCl2浓度升高的过程。当酸被CaCO3消耗完毕时,酸溶液变为消耗酸(pH值约为4)。根据酸岩反应的化学计量关系,当0.9 %和1.1 % DPAM 酸溶液(20% HCl)与CaCO3反应为消耗酸溶液(pH值约为4)时,DPAM在消耗酸溶液中(接近水溶液)的浓度分别增加到1.06%和1.30%,同时产生约32.52%CaCl2。

图5 模拟1.1%DPAM酸溶液的流变特性Fig.5 Rheological properties of the simulated 1.1%DPAM acid solution

2 耐高温压裂液体系研究

采用了一种新型水基压裂液体系,其主要组分和配比如下:耐高温稠化剂DPAM(0.6%)+交联剂PEI(0.015%~0.03%)+温度稳定剂碳酰肼(0.1%~0.3%)+破胶剂硼酸钠(0.05%~0.15%)+KCl(0.5%~1%)+减阻剂纳米二氧化硅(0.1%)。根据行业标准SY/T 5107—2005《水基压裂液性能评价方法》和SY/T 6367—2008《压裂液通用技术条件》对该压裂液体系进行了系统评价,包括流变性能、携砂性能、静态滤失性能和破胶性能。

2.1 黏弹性评价

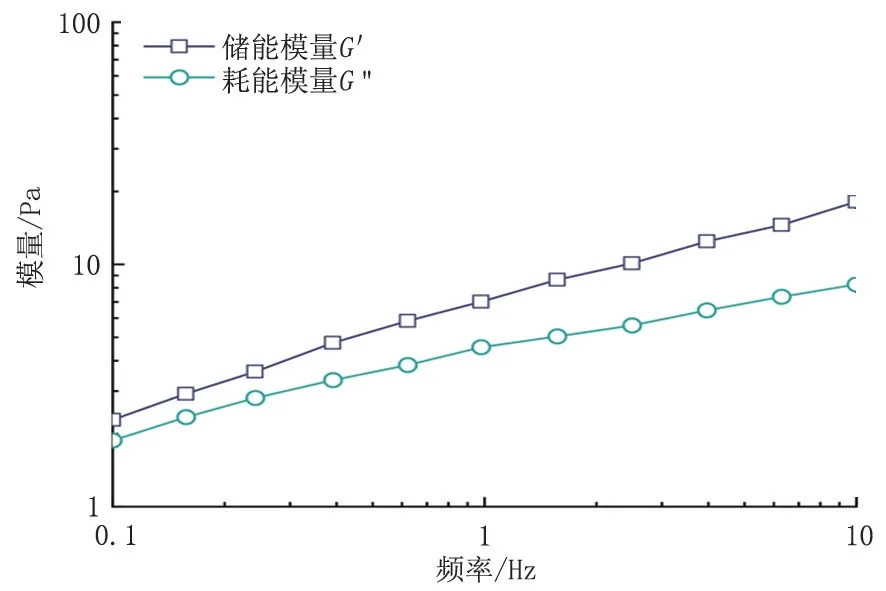

对于具有黏弹性特性的流体,例如表面活性剂溶液,它们的结构黏度较高,因此即使在低黏度条件下,也能提供足够的悬浮支撑力。因此,对于这类流体,其储能模量G′、耗能模量G"以及损耗因子都是重要的流变参数。图6为DPAM压裂液的动态力学性能随频率的变化情况。

图6 含DPAM酸溶液压裂液频率扫描图Fig.6 Frequency scanning chart of fracturing fluid containing DPAM acid solution

图6表明含DPAM酸溶液的压裂液储能模量G′始终高于耗能模量G",说明DPAM 溶液具有较强的弹性特性。在频率为1 Hz 时,G′和G"分别为6.64 Pa 和4.32 Pa,远高于中水基压裂液和黏弹性表面活性剂压裂液的标准要求,表明DPAM酸溶液具有优异的携砂能力。

2.2 携砂性评价

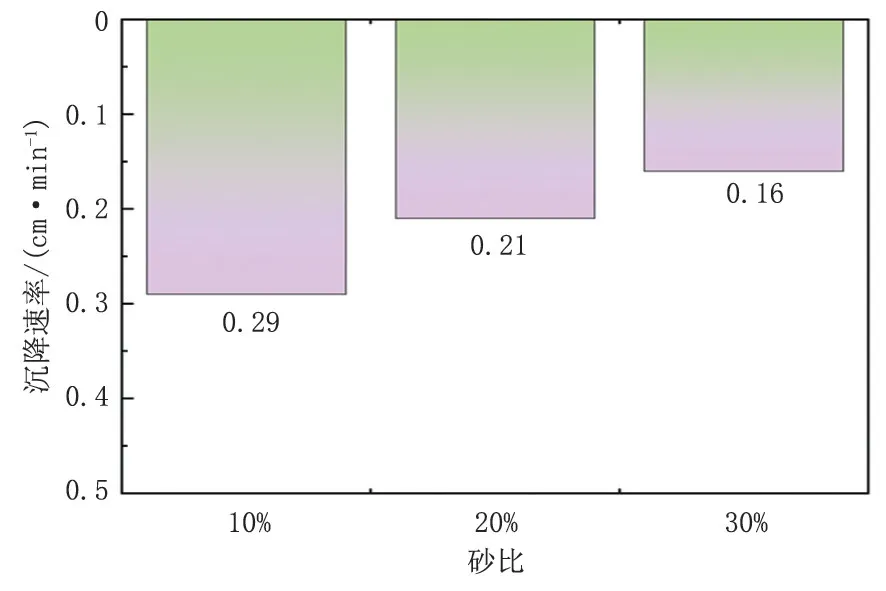

使用20/40目(粒径为0.42/0.84 mm)陶粒作为支撑剂,将其与压裂液按照10%~30%的体积比混合,然后在室温下放入50 L容器中。通过测量支撑剂沉降到容器底部所需的时间,计算其沉降速率。当支撑剂的沉降速率低于0.48 cm/min 时,说明压裂液具有良好的携砂性能。图7 为不同体积比下,陶粒在DPAM 压裂液中的沉降速率曲线。可以看出,在10%、20%、30%的体积比下,陶粒的沉降速率均低于0.48 cm/min。这表明DPAM压裂液对支撑剂有较强的悬浮作用。另外,由于支撑剂之间存在相互作用力,导致其沉降速率随着体积比的增加而减小。

图7 不同砂比陶粒支撑剂沉降速率Fig.7 Sedimentation rate of ceramsite proppants with different sand ratios

2.3 静态滤失评价

按照SY/T 5107—2005《水基压裂液性能评价方法》标准,使用高温高压滤失仪测定压裂液的静态滤失性能。实验条件:压差为3.5 MPa,温度分别为120、150 和180 ℃,稠化剂质量分数为0.6%。实验步骤:将样品和滤纸放入测试筒中,加压至初始压力后,在30 min内升温至设定温度,然后施加3.5 MPa 的实验压差,记录第1、4、9、16、25、36 min 时的累计滤失量。图8 为不同温度下压裂液的静态滤失曲线。

图8 高温条件下压裂液静态滤失曲线Fig.8 Static fluid loss curve of fracturing fluid under high temperature condition

可以看出,在120、150 及180 ℃时,压裂液的滤失系数k、滤失速率R和初始滤失量V0均低于SY/T 6376—2008《压裂液通用技术条件》规定的限值:k<1.0×10-3m/min1/2、R<1.5×104m/min、V0<5.0×10-2m3/m2。这表明DPAM 压裂液具有良好的滤失控制性能。另外,随着温度的升高,虽然k和R有所增加,但V0显著减小,导致滤失曲线随温度的升高而下降。这主要是由于温度的升高促进了交联剂PEI与耐高温稠化剂DPAM之间的交联反应,形成了更稳定的凝胶层,从而降低了滤失量;而温度较低时,交联反应较弱或较慢,滤失量较大。

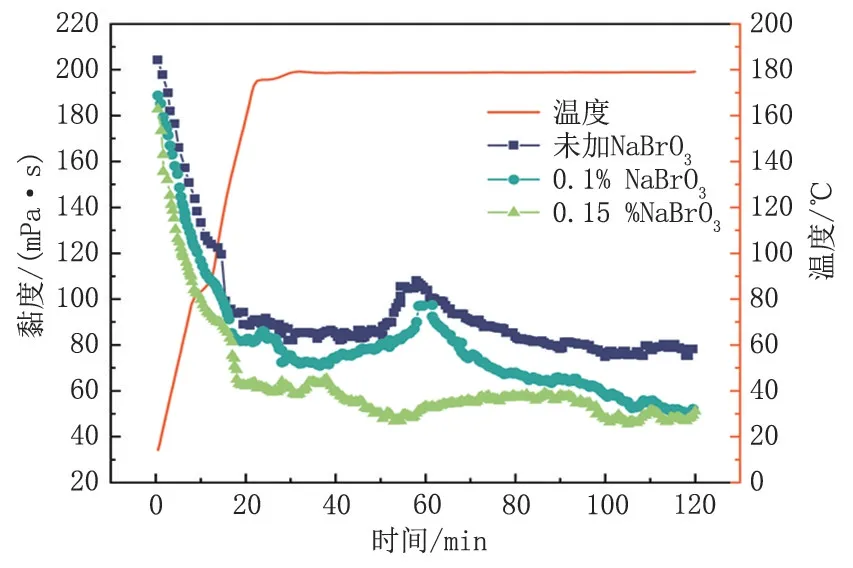

2.4 破胶评价

使用NaBO3作为破胶剂,对DPAM压裂液进行了破胶性能测试。图9 为在180 ℃时,0.6%DPAM溶液在添加和未添加NaBO3时的黏度变化曲线。NaBO3对DPAM 压裂液有明显的破胶作用,但由于NaBO3无胶囊包裹,因此无法实现延迟破胶效果。当NaBO3的加入量为0.1%时,在75 min时,压裂液的黏度降低到50 mPa∙s 以下,在110 min 时,降低到30 mPa∙s,低于携砂所需的黏度水平。

图9 压裂液(含NaBO3)在180 ℃时的黏度曲线Fig.9 Viscosity curve of fracturing fluid(containing NaBO3)at 180 ℃

3 结论

(1)在酸岩反应过程中,DPAM酸溶液表现出良好的增稠能力。1.1% DPAM 酸溶液的表观黏度可以从低表观黏度(28.5 mPa∙s)缓慢而逐渐地增加到高表观黏度(435 mPa∙s)。此外,DPAM 酸溶液表现出良好的耐温性、抗剪切性和黏弹性。在120 ℃时,1.1%DPAM酸溶液的表观黏度最终稳定在60 mPa∙s左右。

(2)DPAM酸溶液具有良好的高温稳定性,能够在160 ℃下保持较高的黏度。当与PEI 复配后,PEI 中的多价金属离子与DPAM 分子链上的酰胺基发生高效的络合交联反应,使得溶液在180 ℃下仍能维持50 mPa∙s以上的黏度。

(3)本文中含DPAM 的压裂液溶液的G′>G",压裂液的k、R、V0均满足低滤失条件;陶粒沉降速率<0.48 cm/min;NaBO3加量为0.1%时,压裂液在110 min 时黏度降至30 mPa∙s,表明本文压裂液体系具有优异的携砂、滤失控制和破胶性能。