油田跨越段管道高应力风险点分析研究

2024-03-29曹俊豆龙龙韩彦忠邓康马卫锋

曹俊 豆龙龙 韩彦忠 邓康 马卫锋

1北京航空航天大学宁波创新研究院

2长庆油田分公司第十采油厂

3中国石油集团工程材料研究院有限公司

在管道敷设过程中,常有管道跨越河流、峡谷等情况。由于管道多处于偏远地区,监控、防护不及时,可能导致管道被破坏,造成不必要的损失。一旦管道发生泄漏,输送介质污染河流、土壤,将对下游及周边居民的生活产生极大影响。目前管道设计方案比选主要是基于管道工程量、施工难易和投资多少,运行维护多采用定性描述。同时,集输管线未结合管线应力分析开展复杂地形情况下风险预评估,无法掌握不利地形管线应力分布和高风险点,不能实现本质安全设计。为此,针对油气管道路由设计,应结合管线应力分析开展复杂地形的高应力风险点分析。

国内外学者对跨越段管道系统的计算分析方面进行了研究,主要针对跨越段管道在静载荷、风力[1-2]、地震[3-4]和土体沉降[5-7]等因素作用下的受力管道变形的情况。如SORENSEN 等[8]通过研究地震波对跨越段管道影响,获取地震波对跨越管道系统应力影响规律。王召明等[9]结合有限元和力学性能试验方法,分析了桁架跨越结构节点的极限承载能力与失效模式。HUANG 等[10]采用有限元方法分析了振动对悬索桥的影响规律,提出了准静态抖振力模型。吕亦瑭[11]在研究澜沧跨越工程风险时,发现跨越段管线受地震影响较大,地震危害主要是由于断层错动、地裂和滑坡等土层波动变形所致,结果表明管道在大弯管、出土端的应力较大。李智帅[12]采用有限元方法针对几种典型形式的跨域管道进行了应力分析,发现跨越管道在靠近两段固定墩的地方为应力危险区。但目前跨越段管道很少涉及到两侧边坡上管道应力分析,据油田相关失效案例可知,边坡上管道同样存在失效案例,从而引发漏油事件。因此,针对跨越段边坡上管道高应力点进行分析十分重要,可为油田日常保养及维护操作提供重点方向。

1 跨越段集输管道问题分析

黄土高原油田地形复杂,如长庆油田地处鄂尔多斯盆地,跨越西北陕、甘、宁、晋、蒙五省、自治区,自然气候恶劣,地形复杂,跨越管线多[13]。通过对油田河流跨越段输油管道现状调研分析发现:①河流跨越段输油管线缺少风险预评估;②地形地貌及土质地理条件恶劣,沟壑纵横,易发生坍塌、滑坡等地灾;③跨越段两侧边坡上管道由于雨水冲刷,部分管体已裸露。

根据GB/T 50459-2017《油气输送管道跨越工程设计标准》,关于管道跨越位置的选择主要涉及到与现有交通道路、城市规划、环境敏感区、地灾易发生区和河道易侵滩冲淤处等相互影响,说明跨越管道易受环境干扰,一旦发生失效,危害和影响很大。地形复杂使得跨域段管道应力高风险点数量增多,地灾易打破跨越管道系统的应力平衡,加剧转角和弯管处的应力集中。跨越段两侧边坡顶管道如没有土壤的约束与牵制,同样也会造成边坡顶管道的应力集中加剧,增加失效风险。

2 跨越段集输管道有限元模型

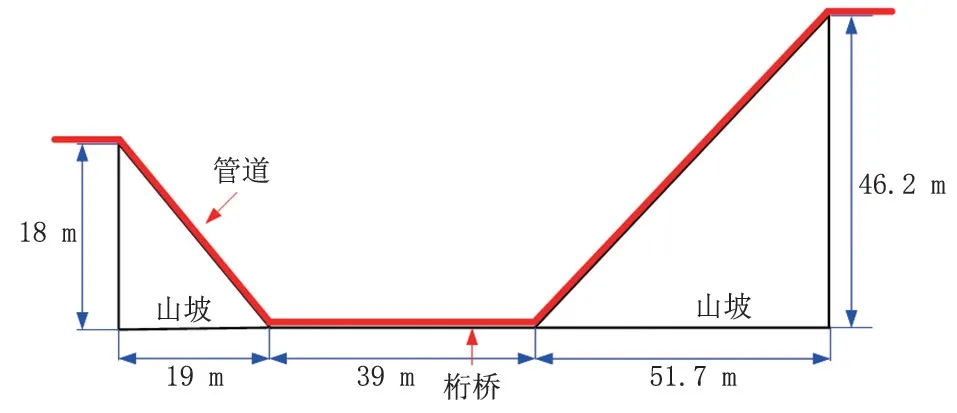

选择一处典型跨越段管道作为有限元模拟对象,如图1 所示。管道规格为Ф89 mm×4.5 mm,外输压力1.16MPa,材质20#钢,土壤密度1790kg/m3,弹性模量15 MPa,泊松比0.3。跨越管道两边山坡尺寸如图2 所示,中间跨越39 m 宽河流。采用ABAQUS有限元软件对跨越段管道静态载荷进行模拟,主要考虑土体移动和管道及介质自重的载荷影响。

图2 跨越段管道及山坡尺寸Fig.2 Size of crossing pipeline and hillside

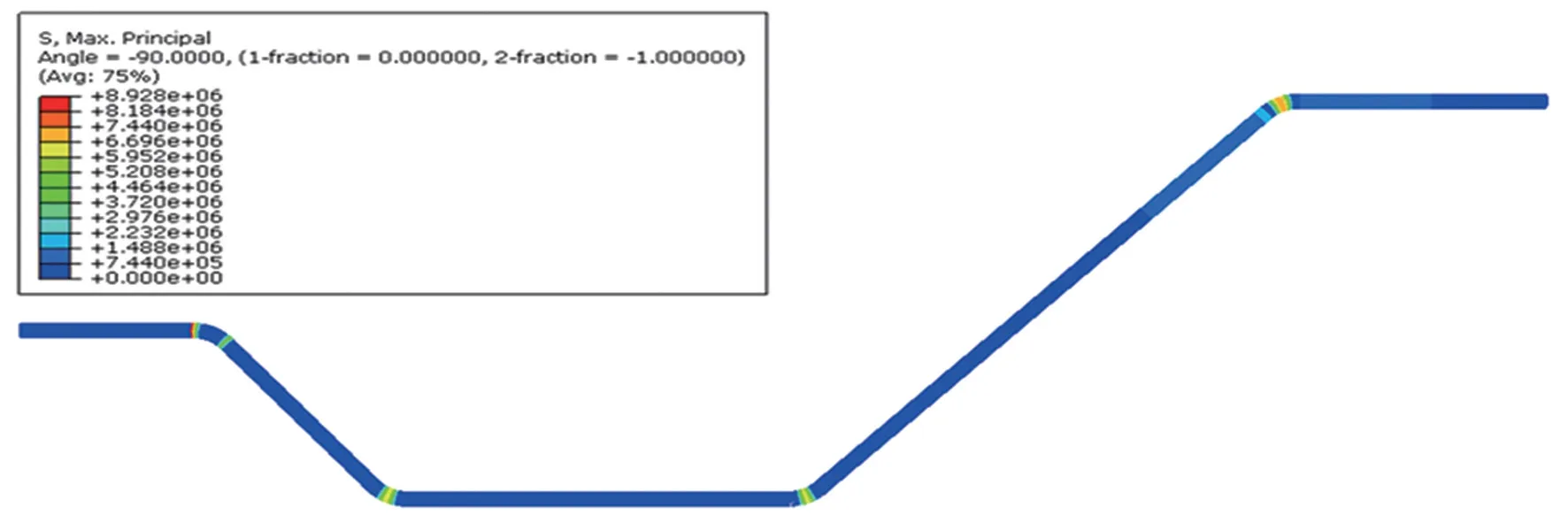

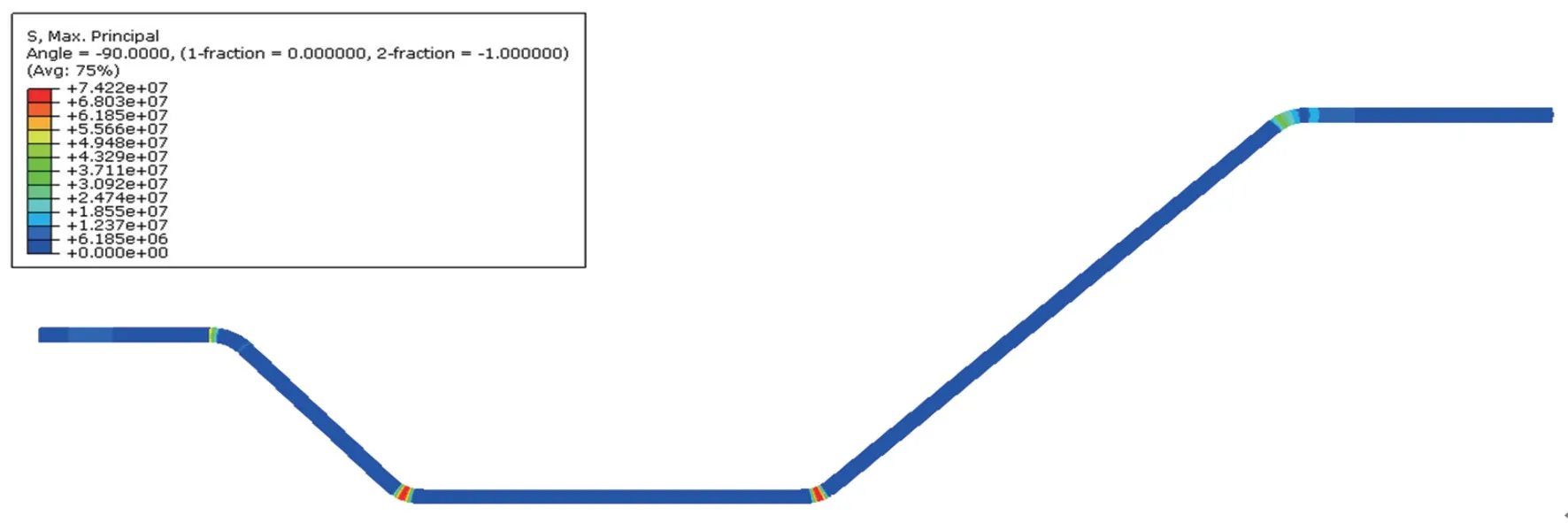

根据API SPEC 5L 标准给定的管道最小屈服强度为245 MPa,有限元网格选用B31 二节点线性杆单元,对垂直于山坡土壤方向和垂直于桁架方向的管道位移进行约束。跨越段管道有限元模型如图3所示。

图3 跨越段管道有限元模型Fig.3 Finite element model of crossing pipeline

3 跨越段集输管道应力检测

为了对跨越段管道有限元模型计算的应力分布进行验证分析,采用便携式超声应力检测仪对跨越段管道关键位置进行应力检测,超声波应力测试仪是基于超声波声弹性理论,利用被测对象中超声波速与应力之间存在的固有关系并将这种特性转为数字信号表征的力学定量检测设备,检测结果用于验证有限元模型的准确性,选取了图4所示的检测位置。超声应力检测依据标准为Q/SY 05009—2016《油气管道焊缝应力超声检测技术规范》。G1、G2和G7 为山坡顶部位置,G3 和G6 为山坡底部位置,G4和G5为桁架桥上位置。每个点测量连续测量3次以上,观测测量结果是否稳定。若出现波动明显,则检查探头与管壁之间的耦合状态是否良好。单点连续3次测试结果稳定可靠,视为单点数据测试有效。现场检测实际情况如图5所示。

图4 超声应力检测位置Fig.4 Position of ultrasonic stress testing

图5 超声应力检测现场Fig.5 Site of ultrasonic stress testing

4 跨越段集输管道高应力风险点分析

对陇东华池县处典型跨越段管道的自重、山体移动、自重和山体移动叠加作用影响下的跨越段管道进行轴向应力分析,如图6~图8所示。

图6 仅考虑重力影响的跨越段管道轴向应力有限元模拟云图Fig.6 Axial stress finite element simulation cloud map of crossing pipelines only considering the effect of gravity

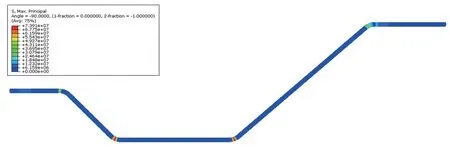

由图6可知,考虑管体自重影响下的跨越段管道在4 处弯头转角处,即山顶2 处和山脚2 处转角处存在应力集中,且山顶2 处的应力集中程度较大,最大轴向应力为8.9 MPa。由图7 可知,考虑土体向下移动影响下(假设造成管体移动5 mm)的跨越段管道同样在4 处弯头转角处存在应力集中,但土体移动造成了跨越段管道山脚弯头转角的应力集中程度大于山顶弯头转角处,最大轴向应力为73.9 MPa。由图8 可知,考虑管体自重与土体移动叠加作用下跨越段管道应力集中程度情况与图7类似,最大轴向应力为74.2 MPa。因此,土体移动对跨越段管道应力集中程度的影响大于管体自重的影响。

图7 仅考虑土体移动的跨越段管道轴向应力有限元模拟云图Fig.7 Axial stress finite element simulation cloud map of crossing pipelines only considering the effect of soil movement

图8 自重与土体移动叠加作用下跨越段管道轴向应力有限元模拟云图Fig.8 Axialstressfiniteelementsimulationcloudmapofcrossingpipelinesconsideringthecombiningeffectofgravityandsoil movement

对跨越段管道7处位置进行超声应力检测,并和自重与土体移动叠加作用下跨越段管道有限元模拟的7 处结果进行对比分析(图9),可以发现G3和G6 山脚处应力集中最大,G1、G2 和G7 山顶处的应力集中程度次之,G4和G5桁架上的轴向应力最小。由应力检测与有限元模拟的结果对比可知,应力检测结果与有限元模拟结果吻合性较好,验证了有限元模型的准确性。从检测结果可以反推,陇东华池县典型跨越段可能存在土体移动。由于黄土山坡受雨水影响较大,土体随着山坡表面土体偏移造成了山脚处应力集中较大。

图9 跨越段管道超声应力检测与有限元模拟对比结果Fig.9 Comparison results of ultrasonic stress testing and finite element simulation for crossing pipelines

陇东和陕北的油田跨越段管道大多处于黄土高原,黄土高原的土体疏松,垂直节理发育,极易渗水,黄土中黏土、易溶性盐类、石膏、碳酸盐等容易固结成聚积体,使黄土具有较高强度,但遇水则会溶解与分散,在受雨水浸润后在自重和上部压力的作用下,易发生湿陷,同时大孔隙也成为土体中水体和细粒物质迁移通道,使黄土易发生潜蚀[14-15]。受雨水影响,土体易发生湿陷和移动可能是黄土高原的普遍现象,而陇东与陕北高原地区油田管道跨越段数量较多。因此,陇东与陕北黄土高原地区跨越段防护重点应是山脚处弯头转角处和山顶弯头转角处,如有可能应进行补强措施,进行加固防护,保证跨越段管道运行安全。

5 结论

针对油田跨越段管道开展了高应力点风险分析研究,采用有限元模拟方法研究了管体及介质自重、土体移动和两者叠加作用下的跨越段管道应力风险点分布,进而采用超声应力检测仪对跨越段管道应力风险点分布进行验证分析,得出以下结论:

(1)土体移动对跨越段管道应力集中程度的影响大于管体及介质自重的影响。

(2)跨越段管道山顶和山脚转角处为应力集中点,管体及介质自重影响下的跨越段管道山顶转角处应力集中程度大于山脚转角处,土体移动作用下的跨越段管道山脚转角处应力集中程度大于山顶转角处。

(3)超声应力检测结果验证了跨越段管道有限元模型的正确性。