油气藏型储气库CO2腐蚀防护技术研究

2024-03-29黄剑华赵春赵建国

黄剑华 赵春 赵建国

辽河油田(盘锦)储气库有限公司

随着天然气工业的快速发展,我国正全面加快推进天然气产供储销体系和储气基础设施建设,地下储气库在季节调峰、应急保供和战略储备等方面发挥的作用越来越明显。我国的地下储气库绝大多数由枯竭油气藏改建而成[1]。无论原气藏天然气,还是注入气源天然气,其主要成分均为甲烷、乙烷、丙烷、正丁烷、异丁烷、戊烷及微量的重碳氢化合物和少量的CO2、氮气(N2)等。CO2本身没有腐蚀性,但是CO2溶于水会生成腐蚀性酸液(H2CO3),对储气库采气集输管线和设备造成CO2腐蚀(称为内腐蚀),加之储气库高压、易爆,存在刺漏和爆炸风险[2]。因此,做好地下储气库CO2腐蚀防护技术研究,对提高储气库的长期安全性和可靠性、确保储气库的注采平稳和安全运行具有重要的现实意义。

1 CO2腐蚀概述

CO2腐蚀是当前油气生产中遇到的最普遍的一种侵蚀形式,其过程由碳酸中分解的氢离子实现,随着氢去极化过程而进行,对储气库采气集输管道和设备内壁产生内腐蚀。CO2内腐蚀分为全面腐蚀和局部腐蚀:

(1)全面腐蚀:也叫均匀腐蚀,是指金属全部或大面积均匀地受到破坏,腐蚀在管道表面全面展开,这种破坏形式往往在温度较低、CO2分压较低并且气体流动状态时发生。

(2)局部腐蚀:腐蚀在温度较高、CO2分压较大时容易发生,集中在金属表面的局部区域。这些不连续区域可能呈不同的几何形状,例如坑蚀、台面侵蚀、缝状刀线腐蚀等[3]。

2 油气藏型储气库CO2腐蚀规律

油气藏型储气库井底压力及温度相对较高,采气期采出的天然气中通常含有凝液、游离水、饱和水蒸气和CO2。受节流和地温等因素影响,采出气温度逐渐降低,饱和水蒸气凝析在管线内壁形成水膜,管线内壁下部存在水垫,CO2溶于水膜和水垫中形成酸液,造成集输管线和设备产生内腐蚀,其腐蚀机理为:

首先,CO2溶于水生成碳酸:CO2+H2O→H2CO3(反应速率慢)

碳酸的电离分两步进行:

随后氢离子与铁发生置换反应:2H++Fe→Fe2++H2

腐蚀产物FeCO3和Fe2(CO3)3在裸露的金属表面形成保护膜,当膜不均匀或破损时,常出现局部(无膜)台面状腐蚀[4]。所以,理论上CO2腐蚀属于全面腐蚀和一种典型的沉积物下方的局部腐蚀的共同 形 式。腐 蚀 产 物(FeCO3)及 结 垢 产 物(CaCO3)或不同的生成物膜在钢铁表面不同区域的覆盖度不同,不同覆盖度的区域之间形成具有很强自催化特性的腐蚀电偶,CO2局部腐蚀就是这种腐蚀电偶作用的结果[5]。国内外学者发表了各种不同的CO2腐蚀机理研究成果,但是几乎都反映的是裸金属的反应机理。

3 CO2腐蚀影响因素分析

现有工程通常认为天然气中CO2腐蚀主要是局部腐蚀,但均匀腐蚀也存在。不论是均匀腐蚀还是局部腐蚀,其腐蚀的速率主要由CO2的分压、温度、腐蚀产物的性质、缓蚀剂溶液成分和使用的管材决定,且局部腐蚀除了这些因素外,还和流体流速、溶液pH 值紧密相关,上述因素同样也适用于油气藏型储气库。

3.1 采出气CO2分压

CO2分压对腐蚀起决定性作用,腐蚀过程是由碳酸中分解的氢离子来实现的。CO2的分压高,碳酸浓度就高,从碳酸中分解的氢离子就高,腐蚀就快[6]。和气田开发压力越来越低不同,油气藏型储气库随注采气转换,压力会交替降低、上升,每个采气初期,天然气中CO2分压最高,其腐蚀性就越强。

3.2 采出气CO2含量

和气田采出气中CO2含量几乎不变、采出气压力逐渐降低的特点有很大不同,油气藏型储气库采出气中CO2含量与注气气源和注采轮次有直接关系:①多轮次注采之后,采出气中CO2含量逐渐与注气气源中CO2含量一致,需要定期化验监测采出气中CO2摩尔体积分数;②因注采交替,储气库压力会高低交替。因此,需要随时计算各管段CO2分压,分别确定其腐蚀程度[7]。

3.3 采出气流速

采出气的气体流速影响腐蚀产物在内壁的赋存方式。高流速会发生湍流,造成不均匀点蚀,致使金属界面暴露在腐蚀介质中,遭受流体强烈的冲刷和腐蚀[8];导致腐蚀产物FeCO3膜破损,使垢物溶解率增加,加剧腐蚀;增大腐蚀介质到达金属表面的传至速度,加剧腐蚀的发生。

3.4 采出气温度

温度对腐蚀速率的影响,不仅体现在温度对气体及组成溶液各种化学成分的溶解度、溶液pH 值的影响方面,而且体现在温度对保护膜的影响。通常认为温度小于60 ℃发生均匀腐蚀,形成的腐蚀膜FeCO3松软且不致密,附着力小;温度在60~150 ℃时,腐蚀速率高,有严重的局部腐蚀,形成深坑状或环状腐蚀,腐蚀产物为粗结晶的FeCO3,层厚而松。国内油气藏型储气库项目因注采转换频繁,采出气工艺条件基本都在60℃以下,故主要研究局部腐蚀下的产物膜。

4 油气藏型储气库腐蚀防护技术研究

油气藏型储气库改建储气库前几乎枯竭,投资大,需一次性建成注气系统和采气系统,注入一定量的垫底气,达到设计采气压力才可以采气投产,参与季节调峰。采出气中CO2的摩尔体积分数由原气藏CO2的摩尔体积分数、注气气源CO2的摩尔体积分数和注采轮次共同决定。随着注采轮次的增加,采出气中CO2的摩尔体积分数最终与注入气源趋于一致。因此需要每个采气期开始就随时监测采出气中CO2的摩尔体积分数,SY/T0076《天然气脱水设计规范》中第8章要求:对CO2分压≥0.021MPa的湿天然气,且会引起电化学腐蚀时,设备应采取防腐措施;CO2分压在0.021~0.21MPa 时,宜采用腐蚀控制,可控制富甘醇溶液pH 值或注入缓蚀剂,也可采用耐腐蚀材料。因此,需要采取适合于油气藏型储气库的CO2腐蚀防护技术。目前国内外应用较成功的CO2腐蚀防护技术主要有不锈钢合金管、涂镀层钢管、阴极保护、双金属复合管、注入缓蚀剂等[9]。

(1)不锈钢合金管。在钢材中加入能提高合金热力学稳定性和直接阻滞阳极过程的Cr、Ni 等元素,但Cr、Ni 元素的价格较高,大量加入会增加管材的造价成本,国内外在储气库井工程的套管和油管中应用比较多,如双6储气库、相国寺储气库注采气井采用13Cr材质油套管[1],但在储气库地面工艺中应用较少。

(2)涂镀层钢管。通过在金属表面形成抑制腐蚀的覆盖层,可直接将金属与腐蚀介质分隔开来,从而达到防腐的目的。其防腐效果的好坏与涂层或镀层材料及其工艺技术水平有关。

(3)阴极保护。阴极保护技术是电化学保护技术的一种,其原理是向被腐蚀金属结构物表面施加一个外加电流,被保护结构物成为阴极,从而使得金属腐蚀发生的电子迁移得到抑制,避免或减弱腐蚀的发生。特点是保护的金属要和被保护的金属处于同一腐蚀环境内,才能代替被保护金属参加反应。缺点是无法将管道内壁与内壁流体构成保护回路,对管道内腐蚀起不到保护作用。

(4)双金属复合管。双金属复合管是将耐腐蚀合金管与碳钢管强力嵌合在一起的新型复合管材,外基管负责承压和管道刚性支撑的作用,内衬管承担耐腐蚀、耐磨损等作用。

(5)注缓蚀剂。在腐蚀介质中加入合适的缓蚀剂,可有效减低金属的腐蚀速率,要求成膜均匀、吸附性好、不易剥落。优点是经济性好、防腐效果好[10]。

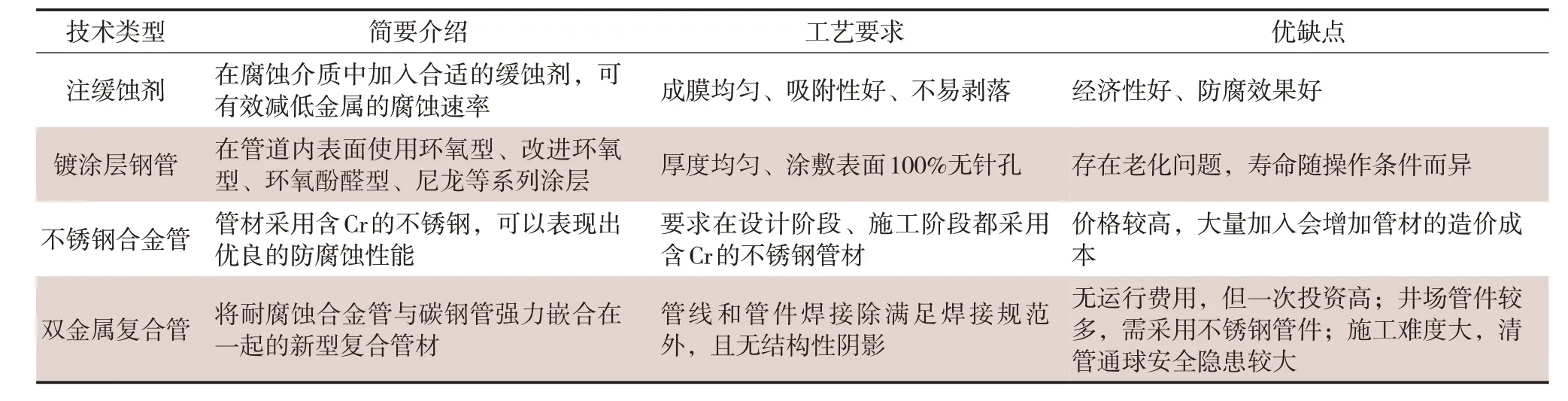

经初步分析,不锈钢合金管、涂镀层钢管、阴极保护不适合油气藏型储气库采气系统CO2内腐蚀的防护。开展了双金属复合管、注入缓蚀剂防护技术方案对比。双金属复合管方案因投资较高、施工难度大,最终确定随时化验监测采出气CO2分压,一旦达到缓蚀剂加注条件,随时在储气库单井和集注站加注缓蚀剂,主要腐蚀防护技术对比见表1。

表1 主要腐蚀防护技术对比一览表Tab.1 Comparison list of main corrosion protection technologies

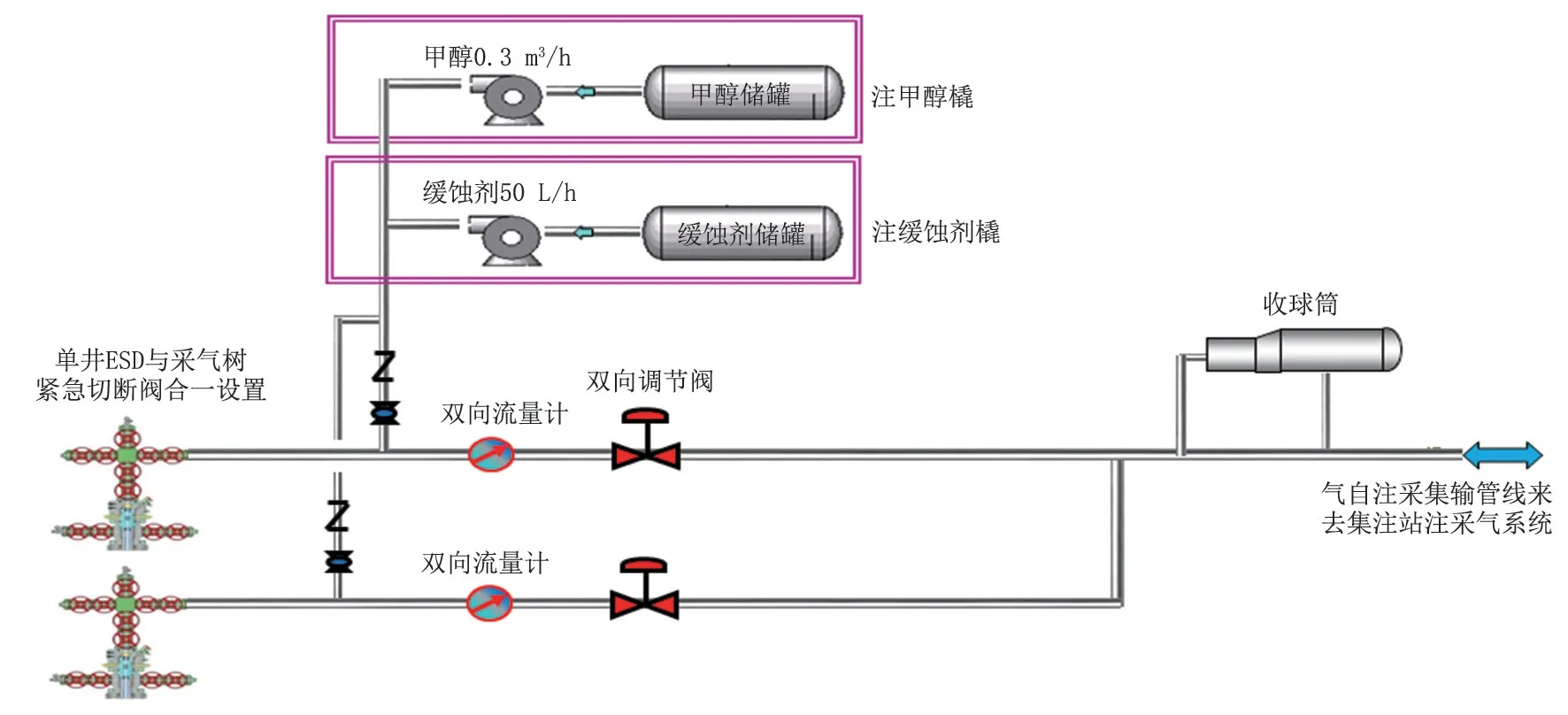

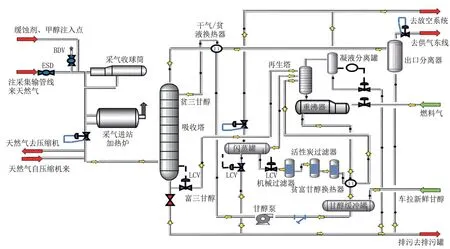

下面以辽河雷61 储气库为例,结合其井口工艺流程图1和集注站工艺流程图2可知:雷61储气库具备加注缓蚀剂的能力。

图1 雷61储气库井口工艺流程Fig.1 Lei 61 Gas Storage wellhead process flow

图2 雷61储气库集注站采气工艺流程Fig.2 Gas production process flow of gathering and injection stations in Lei 61 Gas Storage

5 雷61储气库C02分压及腐蚀速率监测

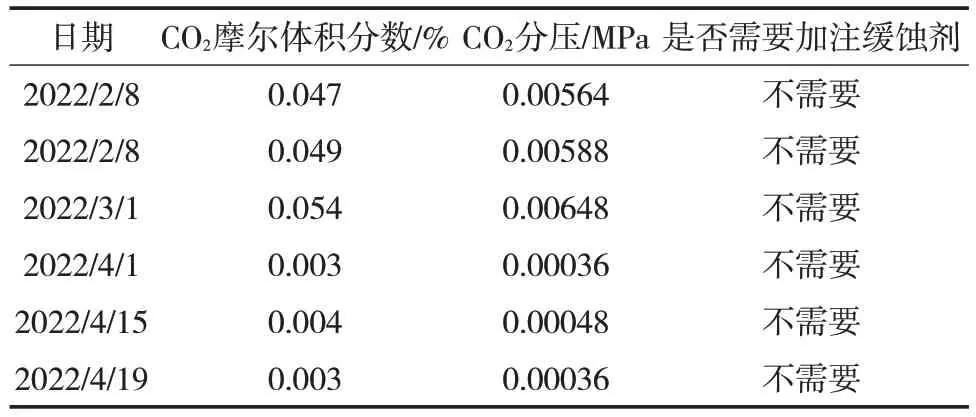

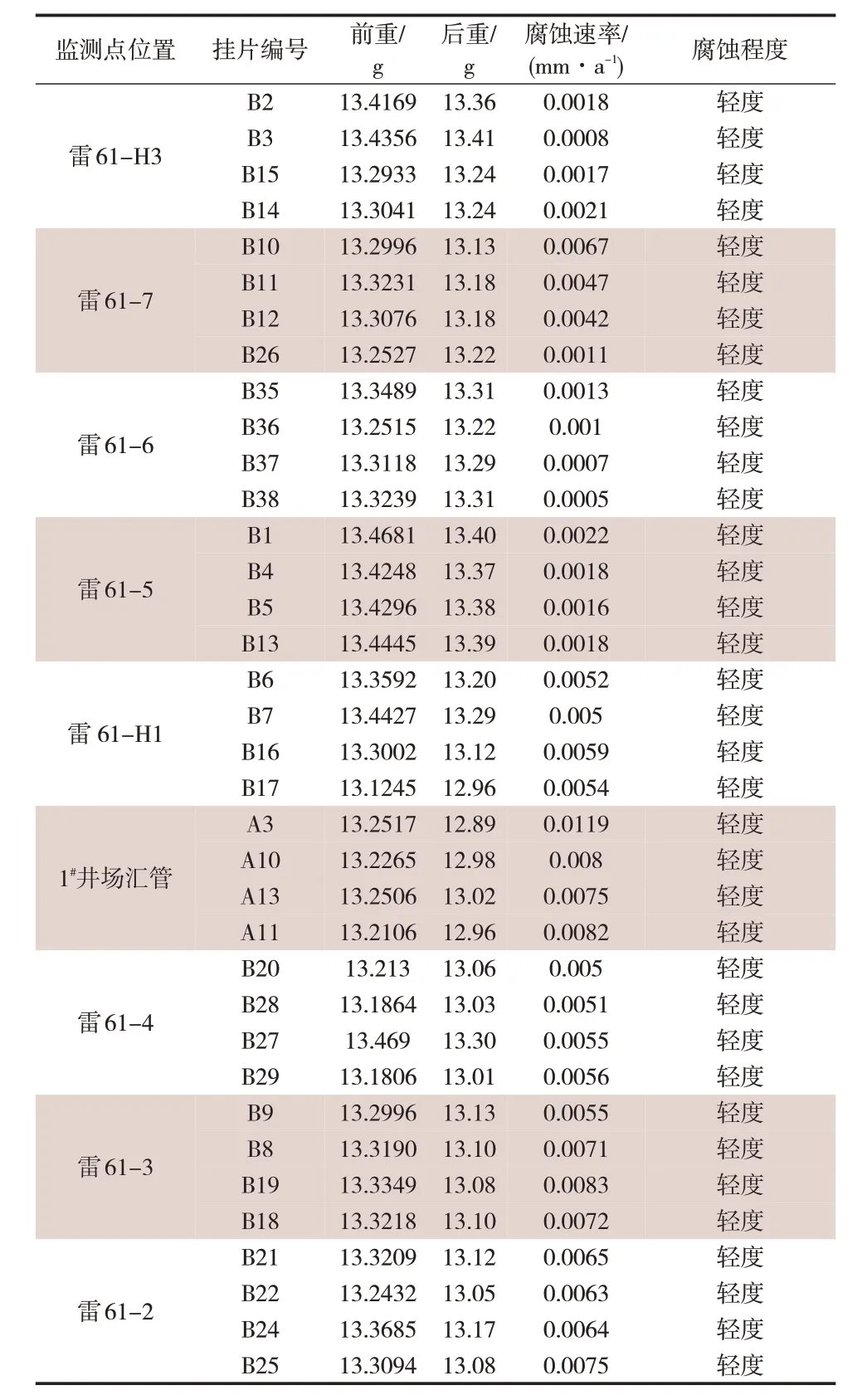

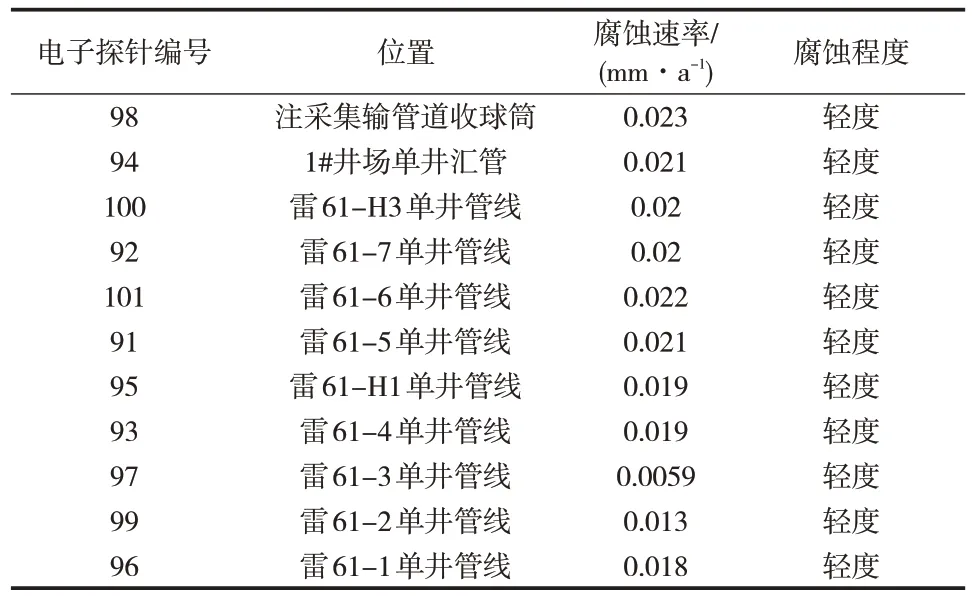

雷61 储气库原气藏天然气中本不含CO2,但注气气源俄气中CO2摩尔体积分数≤2%,预计注采初期轮次采出气中CO2的摩尔体积分数很低,不需要加注缓蚀剂。但随着注采轮次的增加,采出气中CO2的摩尔体积分数将逐步增大,直至和俄气一致,与水结合后将具有中度腐蚀性。2021—2022年第一轮采气,雷61 储气库合理安排时间周期,按照GB/T 13610—2020《天然气的组分分析气相色谱法》对雷61天然气组分进行分析化验,根据CO2计算的分压结果来确定是否马上需要加注缓蚀剂,并在采气期结束后通过腐蚀挂片监测系统和电子探针监测系统评价腐蚀速率和腐蚀程度。雷61 储气库2021—2022 年采气期CO2摩尔体积分数见表2,采气期挂片腐蚀监测统计见表3,采气期探针腐蚀监测统计见表4。

表2 雷61储气库2021—2022年采气期监测部分时段一览表Tab.2 Partial monitoring period table during the gas production period of Lei 61 Gas Storage from 2021 to 2022

表3 雷61储气库2021—2022年采气期挂片腐蚀监测统计Tab.3 Statistics of hanging piece corrosion monitoring during the gas production period of Lei 61 Gas Storage from 2021 to 2022

表4 雷61储气库2021—2022年采气期探针腐蚀监测统计Tab.4 Statistics of probe corrosion monitoring during the gas production period of Lei 61 Gas Storage from 2021 to 2022

上述统计结果显示,雷61 储气库注采初期轮次,采出气CO2分压低,不需要加注缓蚀剂。探针和挂片监测系统计算的腐蚀速率和腐蚀程度为轻度级腐蚀,暂时不需要加注缓蚀剂。

但是随着注采轮次的增加,需要随时对雷61储气库采出天然气组分进行分析化验监测,一旦达到规范要求,立即加注缓蚀剂,及时评价缓蚀剂加注效果。

6 结论

(1)和气田开发压力越来越低不同,油气藏型储气库随注采气转换,压力会交替降低、上升,每个采气初期,天然气中CO2分压最高,应考虑其腐蚀影响,并展开腐蚀防护技术研究。

(2)油气藏型储气库经历多轮次注采气,采出气中CO2摩尔体积分数逐渐与注气气源组分趋于一致,与采气压力共同考虑CO2分压对采气系统的内腐蚀影响。

(3)随时化验监测,并计算油气藏型储气库采出气CO2分压,来确定其腐蚀程度,据此确定是否加注缓蚀剂及腐蚀防护效果评价,避免笼统盲目加注缓蚀剂。

(4)利用挂片和探针腐蚀监测系统,可有效评价油气藏型储气库CO2腐蚀防护技术的应用效果,确保储气库长期安全平稳运行。