压差计量技术在XB 油田FY 油层采油井应用试验研究

2024-03-29张庚大庆油田有限责任公司第四采油厂

张庚(大庆油田有限责任公司第四采油厂)

在油田开发生产过程中,采油井日产液量的计量是非常重要的一项基础工作。能否准确地计量采油井日产液量,直接影响着油田开发方案和调整方案的编制,同时也影响着油田技术人员对采油井生产动态的掌握和对油田开发措施效果的评价,因此,准确地对采油井日产液量进行计量对油田开发生产具有重要意义[1-3]。

1 目前计量方式

目前,XB 油田采用的主要计量方式为“气液两相分离器+磁翻板液位计”。采用这种计量方式进行采油井日产液量计量时,需关闭掺水并在计量间导通计量流程。当采油井产出液从井底到达井口后[4-5],首先通过单井集油管道集输到计量间,然后通过计量间内计量管道进入气液两相分离器,在气液两相分离器内将气体和液体分开,气体从分离器上部排出后进入站间集油管道,油水混合液不断聚集在分离器下部。根据连通器原理,气液两相分离器液面高度和磁翻板液位计液面高度相同,因此气液两相分离器内液面高度可通过磁翻板液位计进行读取,同时记录分离器内聚集一定体积液体所消耗的时间,然后通过计算即可得到采油井的日产液量。这种计量方式对于日产液量较高的萨尔图油层、葡萄花油层和高台子油层的采油井,可操作性强且计量结果准确可靠,但对于日产液量较低的FY 油层采油井,单次计量时间较长,工作效率较低。因此,有必要在XB 油田FY 油层采油井开展压差计量技术应用试验,探索其可行性[6-8]。

2 物性参数及存在的问题

XB 油田FY 油层为低孔隙度特低渗透率储层,平均有效孔隙度14.6% , 平均空气渗透率4.06×10-3μm2,平均含油饱和度57.8%,平均原油密度0.864 7 g/cm3,平均原油黏度33.50 mPa·s,原油凝固点约39 ℃。

采油井日产液量普遍低于10 m3,初期综合含水率约40%,原始气油比约20。由于FY 油层采油井日产液量和含水率均较低,原油黏度和凝固点均较高,采用目前的“气液两相分离器+磁翻板液位计”计量方式进行采油井日产液量计量时存在以下问题:

1)当FY 油层采油井日产液量低于1.0 t 时,单井单次计量时间将大于8 h,计量时间长,工作效率低。

2)对于挂接的FY 油层采油井来说,当需对其中某1 口采油井进行计量时,其余采油井需停井,既影响了正常生产,又增加了员工的工作量。

3 压差计量技术

3.1 工作原理

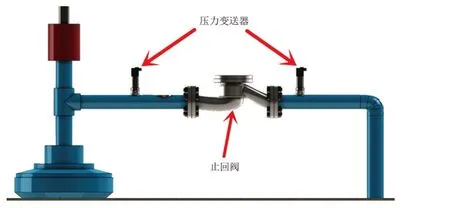

针对以上问题,提出一种适合XB 油田FY 油层采油井计量的技术,即压差计量技术。该技术采用压差实时计量装置,属于一种容积式计量方式,利用液体在管道中流动的压力差进行液量计量。在油井生产放空阀门安装计量管段,在计量管段中安装止回阀,在止回阀前后各安装一个压力变送器,当计量管段上游压力大于下游压力时,表明采油井有液体产出,即通过利用止回阀前后两端压差与集输过程中液体流动和井筒中柱塞位置变化进行关联测试,同时在抽油机曲柄轴上安装电磁传感器,抽油机每运行一个冲次,传感器记录一次电信号,从而计量出采油井每个冲次的产液量,进而可计量出日产液、周产液、月产液等数据[9-10]。压差计量技术装置示意图见图1。

图1 压差计量技术装置示意图Fig.1 Schematic diagram of differential pressure measurement technology device

3.2 压差计量技术特点

1)能够计量采油井每个冲次的产液量,有利于实时掌握采油井生产动态。

2)产液数据和压力曲线等可在现场终端屏幕显示,可视化程度高。

3)一次调试后可长期使用,操作简单,使用方便。

4)如有需要可将数据远传至后台,符合油田数字化建设的趋势。

5)装置体积小,可重复利用,便于拆装。

6)可实时、自动、连续计量,减少了工人的劳动强度[11-12]。

4 压差计量技术应用试验

4.1 XBFY1-1 井应用试验

4.1.1 基本情况

XBFY1-1 井位于XB 油田中西部,属于抽油机采油井,采用直接进间的双管掺水伴热地面集输工艺,其集输半径为240 m,管径为ϕ60 mm×3.5 mm。

XBFY1-1 井于2023 年3 月完成压差计量装置的安装,至今该装置一直平稳运行。

4.1.2 压差计量装置调参情况

2023 年5 月对XBFY1-1 井压差计量装置进行调参,同一时间段内,分别应用计量间气液两相分离器和压差计量装置进行计量。计量结束后,以计量间气液两相分离器计量数据为准,调整压差计量装置参数。

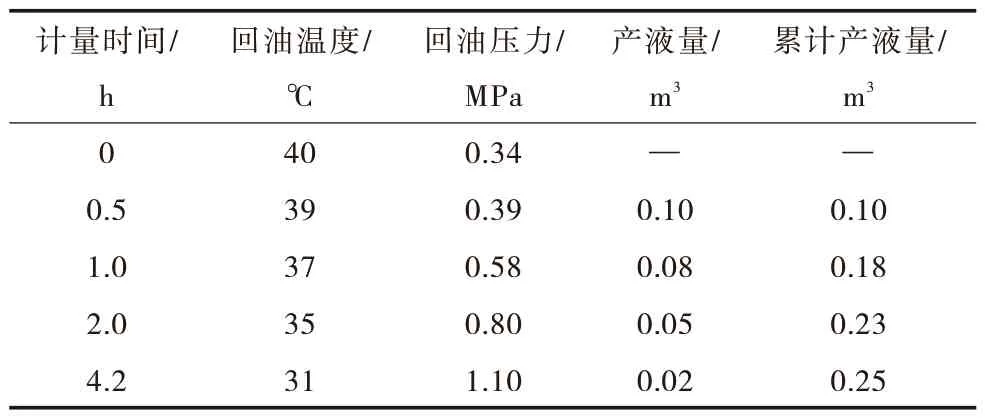

第一阶段:关掺水计量。为减少掺水影响,首先选择关掺水计量的方式,关掺水阀门20 min 后开始计量,同时记录压差计量装置液量底数,计量前初始井口回压0.34 MPa,回油温度40 ℃,计量结束后计算所得日产液量为1.44 m3。关掺水气液两相分离器计量过程数据见表1。

表1 关掺水气液两相分离器计量过程数据Tab.1 Measurement process data of shutoff water blending gas-liquid two phase separator

受FY 油层采出液油品性质的影响,停掺集输后回油温度降至原油凝固点以下,管道内液体流动阻力增加,流速减慢,计量4.2 h 后井口回压逐渐升高至1.10 MPa,回油温度下降到31 ℃。随着井口回压逐渐升高,产液量逐渐下降。尤其是当回压升高至0.80 MPa 以后,产液量下降明显。经分析,当回压升高后,会使深井泵的泵液过程变得更加困难,使得深井泵的漏失量增加,引起泵的进液量和泵的排出液量均有所降低,导致采油井产液量减少;此外,由于XBFY1-1 井平时均为带掺水运行,关掺水计量无法体现该井正常生产情况,因此接下来开展开掺水计量。

第二阶段:开掺水计量。仍采用该装置与计量间气液两相分离器同时间段计量的方式,计量过程中井口回压均为0.34 MPa,回油温度均为38 ℃,掺水量稳定在0.42 m3/h,用时26.37 min,分离器计量产液量为3.52 m3/h。以计量间分离器计量数据为准,调整压差计量装置参数。

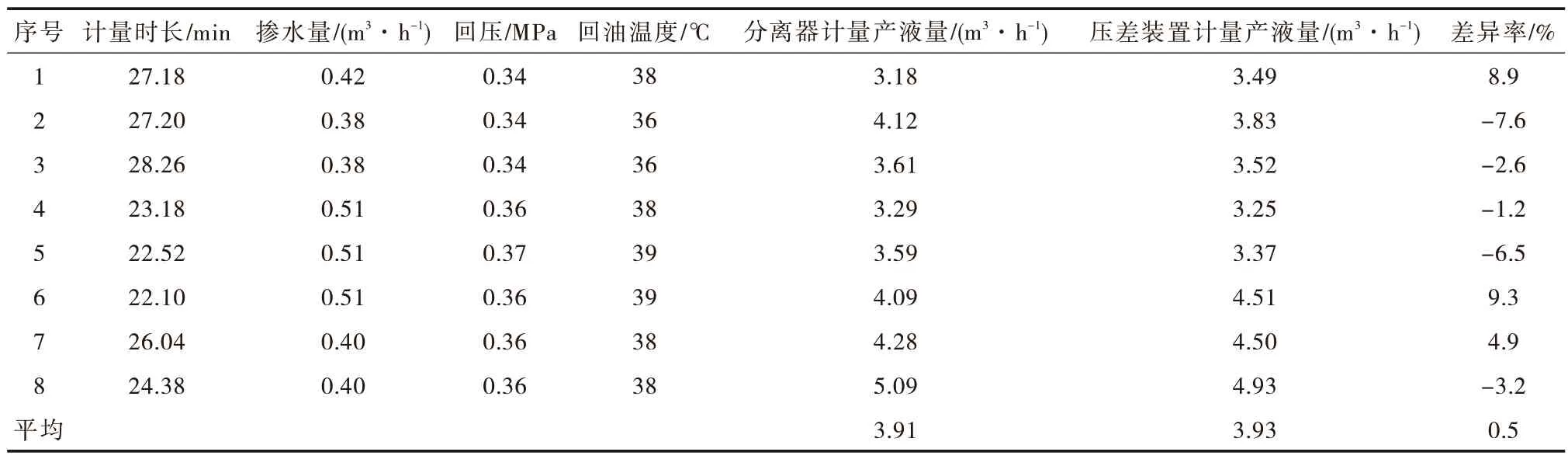

对压差计量装置重新调参后,在同时间段内,用压差计量装置和计量间气液两相分离器共同计量8 次,计量过程中井口回压及回油温度均无明显变化,经计算,8 次计量结果平均差异率为0.5%,单次计量最大差异率在10%以内。现场开掺水计量情况见表2。

表2 开掺水计量情况Tab.2 Measurement situation of open water blending

4.2 XBFY1-2 井应用试验

4.2.1 基本情况

XBFY1-2 井位于XB 油田西南部,属于抽油机采油井,采用双管掺水伴热地面集输工艺,与XBFY1-3 井同平台,其集输半径为340 m,管径为ϕ60 mm×3.5 mm。

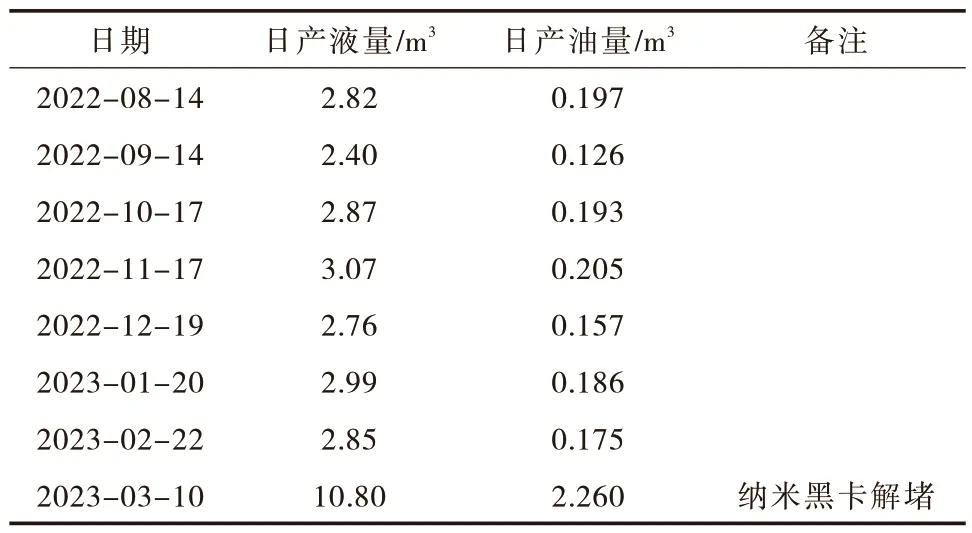

XBFY1-2 井于2022 年7 月完成压差计量装置的安装,装置安装时单井产液量1.48 m3/d,含水率85.5%;2023 年3 月对该井开展纳米黑卡解堵实验,措施后单井产液量10.8 m3/d,含水率79.1%;2023年4 月初发现两个压力变送器数值一致,前后无压差,产液量为零。压差计量装置历史运行数据见表3。

表3 压差计量装置历史运行数据Tab.3 Historical operating data of differential pressure measurement device

4.2.2 问题分析与措施

1) 憋泵情况。2023 年4 月初发现问题后,开展憋泵试验三次,憋泵情况均不理想,初步判断井下有漏失。现场憋泵情况见表4。

表4 现场憋泵情况Tab.4 Onsite pump holding situation

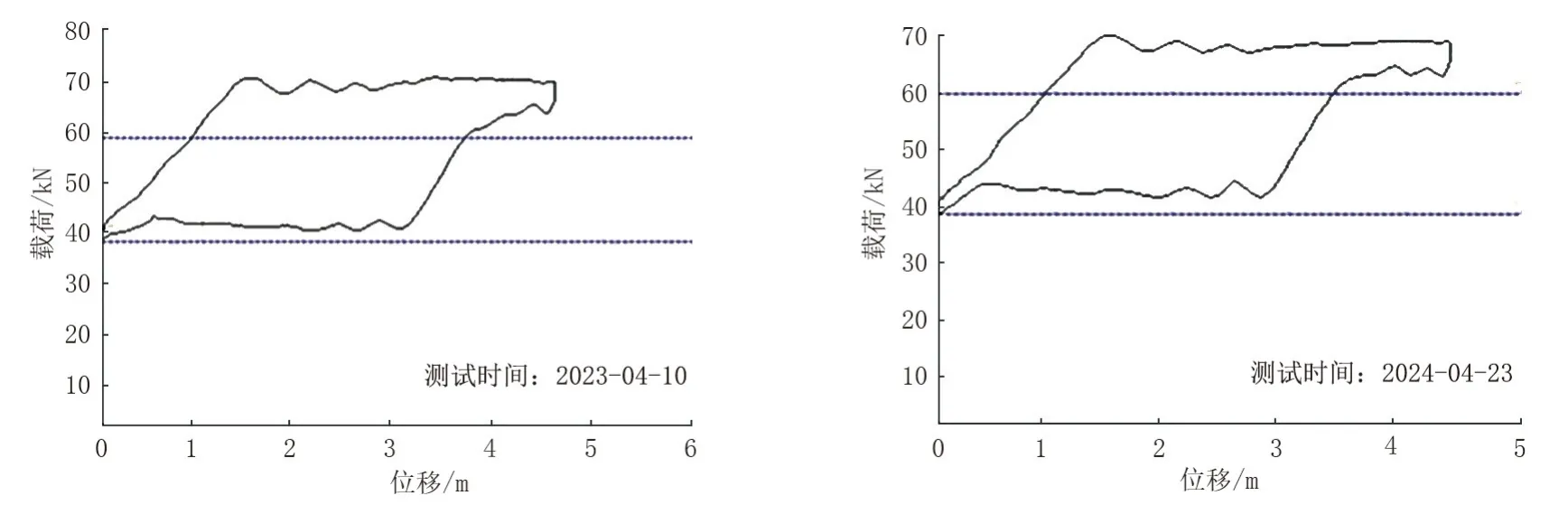

2)示功图情况。4 月初发现问题后,开展示功图测量2 次,示功图均显示该井有一定程度的供液不足。XBFY1-2 井示功图见图2。

图2 XBFY1-2 井示功图Fig.2 Indicator diagram of well XBFY1-2

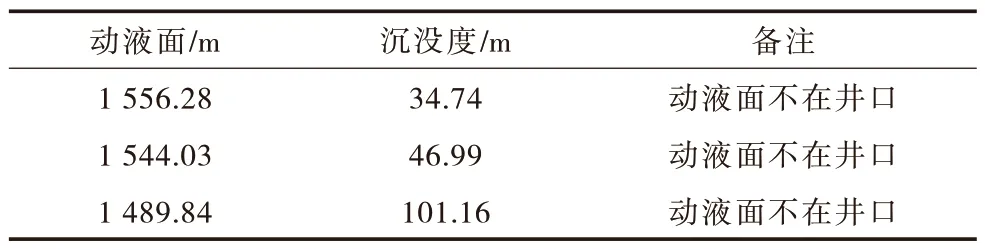

3) 动液面情况。开展动液面测量3 次,结果显示该井动液面均不在井口。动液面情况见表5。

表5 动液面情况Tab.5 Dynamic liquid level

4)压差实时计量装置问题排查。针对XBFY1-2井无产量问题,经现场检查,设备设施完好,电缆信号线连接牢靠,没发现压差计量装置问题。

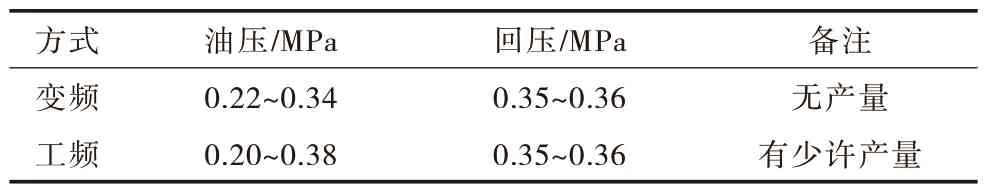

同时对比抽油机变频运行和工频运行情况下压差计量装置显示情况,发现当抽油机变频运行时,冲次为2 次/min,上游压力始终小于下游压力,压差计量装置始终显示无产量;但当抽油机工频运行时,冲次为4.5 次/min,每个冲次都有一小部分时段上游压力大于下游压力,压差计量装置显示有少量产量。经分析认为,当抽油机变频运行时,抽吸量小于漏失量,故压差计量装置无产量,当抽油机工频运行时,抽吸量大于漏失量,因此压差计量装置显示有少量产量。同时当抽油机工频运行时,压差计量装置有产量且能够正产运行,说明压差计量装置无问题。压差计量装置变频/工频模式运行情况见表6。

表6 压差计量装置变频/工频模式运行情况Tab.6 Operating situation of pressure differential metering equipment in variable frequency or power frequency mode

5)高压热洗情况。针对以上问题,对XBFY1-2井开展了高压热洗,共用热洗水2 罐,抽油机以冲次4.5 次/min 运转,2 罐水分别在35 min 左右洗完,洗井时高压热洗车压力2 MPa,水很顺利进入井底,洗井8 min 后井口一次生产及组合阀开始升温,洗井20 min 后井口一次生产及组合阀温度最大,此时计量间回油温度显示62 ℃。憋泵抽憋起始压力0.3 MPa,25 个冲次后压力上升到1.2 MPa,停憋2 min 后压力降为0.95 MPa。两相分离器带掺水计量结果为1.03 m3/d。

6)作业施工情况。作业起泵后,经检查,发现泵下尾管脱落,泥沙进入泵内,导致法尔座不严,致使该井无产量。施工完成后,该井产量恢复正常。

5 结论及认识

1)对于XB 油田FY 油层采油井,回压升高会影响采油井产液量,而压差计量装置安装在井口,可避免采出液集输过程中管道回压的影响,从而提高了计量的准确性。

2)由于计量间气液两相分离器计量需要减掺水,现场掺水存在微小波动,在同时间段内与压差计量装置连续对比8 次后平均差异率为0.5%,最大差异率不超10%,因此,可以认为压差计量技术计量结果具有较高的可信度。

3) 压差计量技术能够实现实时在线、自动、连续计量,一次调参后可长期使用,有利于实时掌握采油井生产动态,如有需要可将数据远传至后台,符合油田数字化建设的趋势;此外,挂接井计量时无需停井,不影响生产,也减轻了工人的工作量,提高了工作效率。

4)当压差计量装置显示产液量为零时,通过分析与落实,确定存在井下问题,因此,压差计量装置能在一定程度上辅助现场技术人员分析井下问题。