基于电絮凝-电氧化工艺的油田采出水达标处理及节能评价

2024-03-29高越大庆油田有限责任公司第七采油厂

高越 (大庆油田有限责任公司第七采油厂)

随着我国国民经济的不断发展,大部分陆上油田开发已进入中后期,油田采出水含量逐年增加,采出水的处理难度越来越大[1-2]。受油品物性、油藏性质、原油驱替方式及添加化学药剂种类等因素的影响,采出水具有高含油、高悬浮物、高COD(化学需氧量)等特点[3],常规“沉降-过滤-回注”的三段式处理工艺已无法适应现阶段复杂多变的采出水性质[4]。不达标的采出水如果外排,将污染周围环境;如果回注地层,则会堵塞油藏孔隙和油流通道,造成无效注水。近年来,我国大力推进绿色矿山建设,对于采出水处理方面的环保要求愈发严格,因此对采出水实施深度处理是提高油田经济效益和社会效益的有效手段。

常见油田采出水处理的方法有化学絮凝、气浮、微生物和膜分离法等[5-6],每种方法的适用范围均不一致,且均存在一定局限性。电化学水处理技术能够通过电极反应将难生化降解的污染物和有机物去除,具有高能效、无二次污染、易于工业化推广等优点[7-8]。基于此,分别考察电絮凝和电氧化两种电化学工艺的最佳操作条件,通过现场连续长周期运行,监测水质达标效果,并对节水及环保效益进行评价。

1 实验部分

1.1 实验用水

实验用水从大庆油田某区块联合站三相分离器水相出口采集,含油量245 mg/L、悬浮物含量145 mg/L、COD 含量2 235 mg/L、pH 值7.23~7.49、浊度60~140 NTU,根据SY 5523—2016《油田水分析方法》中的苏林分类法,属于CaCl2水型。

1.2 实验装置和试剂

实验分为电絮凝和电氧化工艺两部分,前者采用磁力搅拌器,后者采用六联搅拌器,两者的搅拌速度根据采出水管道的流速设定为200 r/min,搅拌时间可自由设定。待处理采出水先经过电絮凝工艺,出水再经过电氧化工艺。电氧化工艺电解槽的底部有曝气装置,催化剂采用自制的氧化硅-铁核壳型纳米颗粒(Fe/SiO2),其中Fe 的质量分数为5%,其余为SiO2。

1.3 实验方法

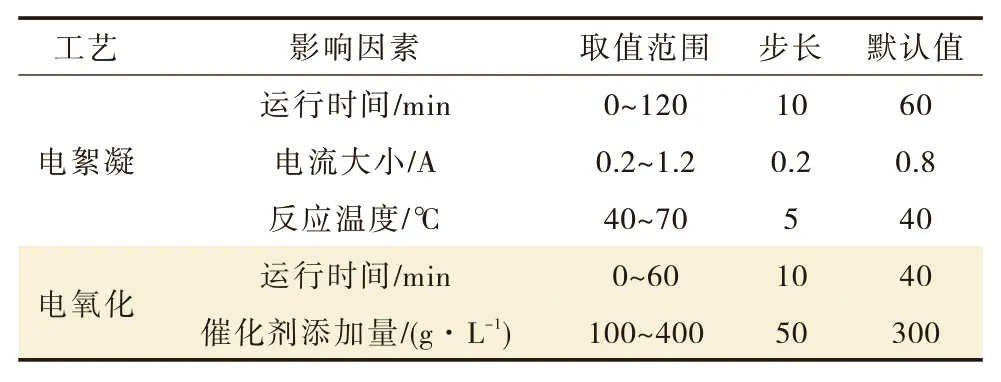

电絮凝工艺以双铝为极板,在电解槽中加入1 000 mL 采出水,在常压下考察运行时间、电流大小、反应温度对油、悬浮物和COD 值的影响;电氧化工艺以钛镀钌铱为阳极,以铝为阴极,在电絮凝出水的基础上,考察运行时间、催化剂添加量对COD 值的影响。每项实验结果后切断电源,待水样静置15 min 后,取上清液,依据SY 5523—2016 的相关方法测试各项指标。实验中不同影响因素的水平取值见表1,默认值为常规实验条件。

表1 不同影响因素的水平取值Tab.1 Level values of different influencing factors

2 结果与讨论

2.1 电絮凝工艺

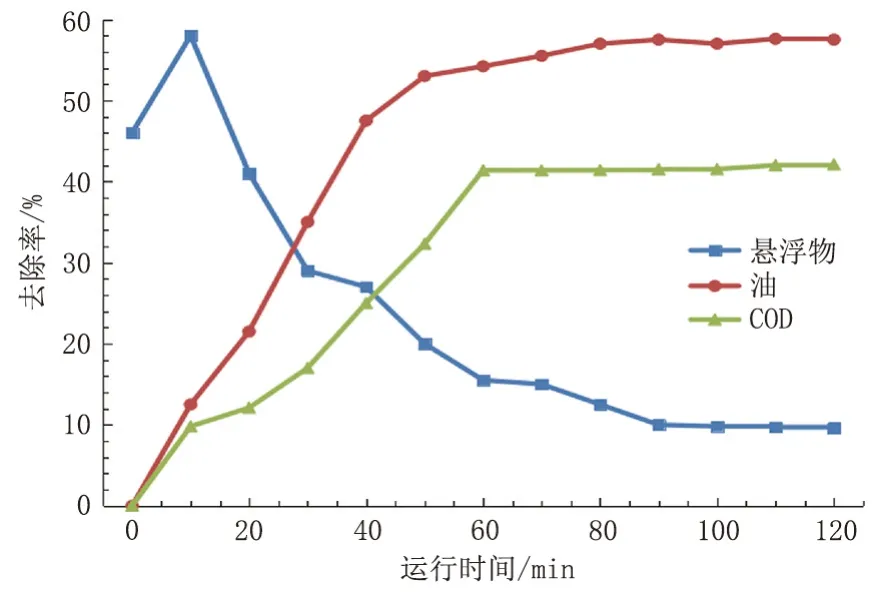

2.1.1 运行时间

在表1 默认值的条件下,分析运行时间对电絮凝工艺的影响,见图1。在不同时间范围内,油的去除率始终高于COD,这是由于COD 值是测试水样中所有可能被化学氧化的物质的总浓度,油属于有机物的一种,电絮凝工艺中阴极会产生具有破乳效果的·OH,具有氧化有机物的作用,故油的去除率较高。随着运行时间增加,COD 和油的去除率逐渐上升,在前60 min内上升速度较快,60~120 min内上升速度变缓;悬浮物含量在前10 min 内有小幅增加,随后快速下降至比初始值更低,在90 min 后下降速度变缓,这与反应初期阳极电解产生了大量羟基络合物Al(OH)3,络合物促使水样浊度增加,悬浮物含量增加。综合考虑工艺能耗和处理效果,60 min 时油、 悬浮物、 COD 的去除率分别为54.21%、15.50%和41.37%,去除率相对稳定,故选择运行时间60 min 作为电絮凝工艺的优化反应条件。

图1 运行时间对电絮凝工艺的影响Fig.1 Influence of running time on electroflocculation process

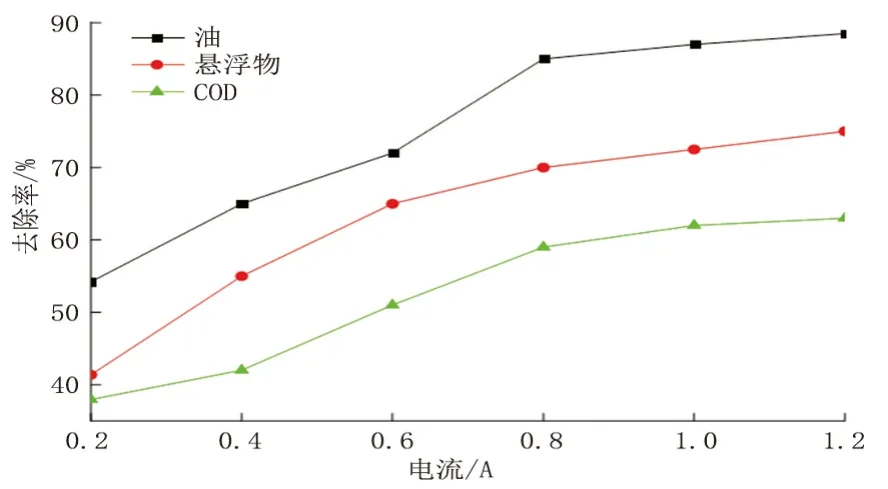

2.1.2 电流大小

在表1 默认值的条件下,分析电流大小对电絮凝工艺的影响,见图2。COD 的去除率始终低于油和悬浮物,说明COD 值中还有除油和悬浮物以外的大量有机物无法被降解。油、悬浮物、COD 的去除率均随反应电流的增加而增大,并在0.8 A 时达到稳定值,分别为85.01%、70.29%、59.04%,说明电流越大,单位时间内阳极产生的Al3+越多,越容易形成多羟基络合物和氢氧化物,有利于反应的完全进行。此外,阴极产生的H2和O2会起到电气浮作用,H2的气泡粒径(10~50 μm)远小于常规溶气气浮(>80 μm)或布气气浮(>1 000 μm)产生的气泡粒径,而气浮就是利用高度分散的微小气泡作为载体,吸附采出水中的疏水性颗粒,故气泡粒径越小,水处理效果越好[9]。综合考虑工艺能耗和处理效果,反应电流0.8 A 时的指标去除率相对稳定,故选择该值作为电絮凝工艺的优化反应条件。

图2 电流大小对电絮凝工艺的影响Fig.2 Influence of current magnitude on electroflocculation process

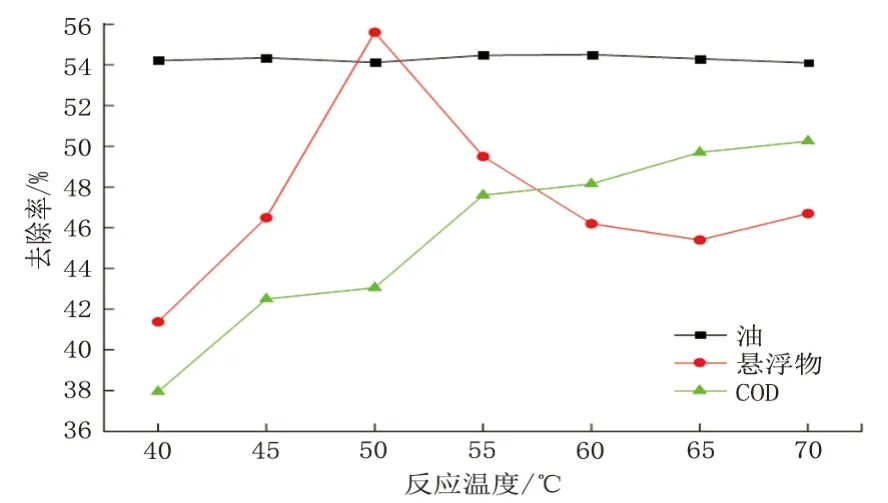

2.1.3 反应温度

为满足站内原油脱水的相关要求,前往水区的采出水温度通常在40~60 ℃,故分析反应温度对电絮凝工艺的影响,见图3。油的去除率随温度升高变化不大,COD 去除率随温度升高逐渐增加,但在实验温度范围内始终小于油去除率,与之前的分析结果相符。悬浮物去除率随温度升高先增大后减小,在50 ℃时去除率达到峰值55.61%,超过了同等条件下油的去除率,说明水样中悬浮物对温度变化较敏感。

图3 反应温度对电絮凝工艺的影响Fig.3 Influence of reaction temperature on electroflocculation process

在温度低于50 ℃时,升温会加强分子热运动,促使粒子间的扩散行为;当温度过高时,会造成絮体结构松散、颗粒细小,悬浮物漂浮在上清液中,无法下沉。综合考虑工艺能耗和处理效果,当现场采出水温度不超过50 ℃时,无需对其进行预处理,当温度超过50 ℃时,建议在采出水处理前端增加水源热泵、热电联产等余热回收装置,降低其反应温度。

在以上最佳电絮凝工艺的基础上经过多次实验,油、悬浮物和COD 的去除率分别为95.41%、92.67%和85.42%,对应的残余油、悬浮物和COD的浓度为11.24 mg/L、10.62 mg/L、325.86 mg/L,其中含油量已达到SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》中3 级水质的要求,悬浮物含量已接近4 级水质的要求。虽然规范中未对水质达标中的COD 值进行要求,但考虑到初始COD值较大,水中可能还有微生物、表面活性剂、芳香烃、酚类、聚合物等对COD 值产生影响,故需要电絮凝工艺出水继续进行深度处理。

2.2 电氧化工艺

2.2.1 运行时间

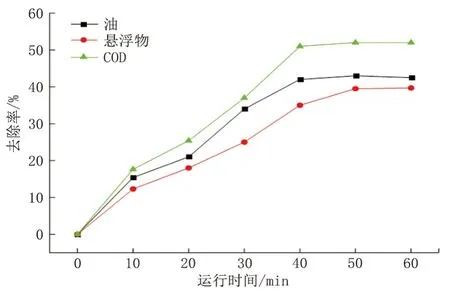

在表1 默认值的条件下,分析运行时间对电氧化工艺的影响,见图4。不同时间内COD 的去除率高于油和悬浮物,这是由于无论是直接氧化作用还是间接氧化作用,产生的强氧化性中间产物对油和悬浮物这类有机污染物的氧化作用有限,对COD 的去除效果较好。在0~40 min 内,系统在曝气和水样中携氧的前提下,发生O2+2H++2e-→H2O2,水样中的Fe/SiO2被激活,产生·OH 的中间产物,起到电芬顿作用;在40 min 以后,水样中的污染物被去除殆尽,反应达到稳定状态。综合考虑工艺能耗和处理效果,反应时间40 min 时各项指标去除率相对稳定,故选择该值作为电氧化工艺的优化反应条件。

图4 运行时间对电氧化工艺的影响Fig.4 Influence of running time on electrooxidation process

2.2.2 催化剂添加量

在表1 默认值的条件下,分析催化剂添加量对电氧化工艺的影响,见图5。随着催化剂添加量的增大,油、悬浮物、COD 值的去除率呈相同变化趋势,在添加量大于300 g/L 后,去除率趋于平缓。一方面在添加催化剂后,每粒催化剂在电解槽中均获得电压形成工作电极,促使污染物吸附在催化剂表面形成聚合体;另一方面,电氧化作用分解的·OH活性点位增多,增加了电氧化的间接作用[10]。在适当范围内增加催化剂添加量,可辅助电氧化工艺更好的发挥作用,但添加量过大,会造成其在电解槽中无法均匀分布,颗粒间排列密闭,导致工作电极短路,用于电化学反应的极板比表面积下降。综合考虑工艺能耗和处理效果,催化剂添加量300 g/L时各项指标去除率相对稳定,故选择该值作为电氧化工艺的优化反应条件。

图5 催化剂添加量对电氧化工艺的影响Fig.5 Influence of catalyst addition amount on electroflocculation process

2.3 电絮凝-电氧化联合工艺处理效果

在以上优化条件的作用下,最终采出水中油、悬浮物和COD 的浓度分别降至1.46 mg/L、1.59 mg/L、13.03 mg/L,油满足第1 级水质要求,悬浮物满足第2 级水质要求,COD 含量大幅下降,水中IB 和TGB 未检出, SRB≤10 个/mL, 溶解氧含量为0.02 mg/L,说明组合工艺的处理效果显著,可以达到较优的回注水水质指标。

3 现场应用

考虑到现场水质复杂多变,进水流量也具有时变性,故有必要研究组合工艺在现场的应用效果。该区块日均产水量为2 000 m3,日变化系数为1.25,则日产水量在1 600~2 500 m3范围内波动。新建采出水处理流程为:油区来水先经过水源热泵换热至40 ℃以下,随后从均质池经提升泵打入电絮凝处理装置,与电絮凝产生的活性铝去除油和悬浮物;再打入高效沉淀池促使絮凝产物加速沉淀,沉淀池出水靠高差自流进入双滤料过滤器完成精细过滤,此时水质较清澈,色度较低;最后,出水进入清水池,通过提升泵将清水池出水打入电氧化装置,电氧化装置和清水池形成循环,满足处理深度的采出水进入分压注水装置,完成采出水回注。此外,电絮凝装置、高效沉淀池、电氧化装置的底部污泥进入污泥收集池,污泥经叠螺脱水机脱水后形成干泥再进行资源化利用,滤液返回均质池重新处理。

对组合工艺装置进行连续长时间监测,取原水、电絮凝工艺出水、清水池出水进行分析化验,结果表明:虽然不同时段原水的各项指标波动性较强,但电絮凝出水中油、悬浮物和COD 的平均值维持在11.61 mg/L、8.84 mg/L、310 mg/L,清水池出水中油、悬浮物和COD 的平均值维持在1.39 mg/L、0.97m g/L、17.33 mg/L,出水水质的波动性较小,水质基本满足1~2 级水质指标。处理后水样的色度和浊度明显降低,原水中的刺鼻性气味完全消失。工艺装置连续长时间监测结果见图6。

图6 工艺装置连续长时间监测结果Fig.6 Continuous long-term monitoring results of process equipment

4 节水及环保效益分析

该站采出水处理工艺自2022 年5 月改造完成,处理后的合格水一方面可用于站内油区和生活区循环冷却水的补充;另一方面可用于回注地层,平均每天可节约清水量500 m3,按照工业用水3 元/m3核算,每年可节约水费54.7 万元。水质达标后,减少了对管材与设备的腐蚀,每年管道失效率从0.78 次/km 降为0.59 次/km,年减少失效次数200 次,按照小孔泄漏核算,每年可减少泄漏量1 000 m3,由此减少土地恢复、土地赔偿及环保罚款200 万元。节水及环保效益合计254.7 万元,设备改造和投资总成本为420 万元,投资回收期为1.65 a。

5 结论

1) 电絮凝工艺对油和悬浮物的处理效果较好,电氧化工艺对COD 的处理效果较好,根据两种工艺的优缺点,将两种工艺联用,利用控制变量法考察了不同因素对出水水质指标的影响。

2)通过现场长时间应用,在原水质波动的情况下,经过组合工艺处理后水的色度、浊度显著降低,原水中的刺鼻性气味完全消失。COD 平均值达到17.33 mg/L 说明水中有机物的去除效果好,处理后出水水质满足1~2 级水质指标。组合工艺的运用使节水、环保效益显著。

3)考虑到目前油田还有二元复合驱、三元复合驱作用后的采出水,其性质与常规采出水有所不同,后续可进一步对不同采出水类型的处理效果进行持续跟进,形成普适性较强的处理工艺。