基于5 kW太阳能模拟器的热化学反应器热性能研究

2024-03-28黄兴高方林李珍珍姚鑫

黄兴,高方林,李珍珍,姚鑫

(华北理工大学冶金与能源学院,河北 唐山 063210)

0 引言

随着人类日益增长的能源需求以及能源危机的出现,急需开发可再生能源作为替代能源[1]。合成气是一种高效、清洁以及可持续的能源,其产量能够满足人类的需求[2]。通过太阳能驱动太阳能热化学反应器,制取合成气越来越受到人们的关注[3]。反应器在合成气生产过程中提供反应场所,其性能对热化学反应起到至关重要的作用。其中,反应器热性能对热化学反应效率有很大影响,通过改变操作条件等可以优化反应器热性能。这些研究得到国内外学者们的广泛关注。

一些学者研究了反应器的物理参数,例如操作温度、压力、进气速度以及太阳能热化学反应器物性参数对反应器性能的影响。李嘉宝[4]以塔式太阳能热发电站中的圆柱形外露管式吸热器为研究对象进行数值建模,研究了辐射热流密度、熔盐流量、熔盐进口温度和环境风速等参数对吸热器动态特性的影响,结果表明,熔盐出口温度主要受到辐射热流密度、熔盐进口温度和熔盐流量的影响,环境风速影响较小。Bachirou G L[5]研究了辐照强度、质量流量、传热系数和内腔壁面发射系数对多孔介质太阳能热化学反应器的影响,结果表明,温度的大幅度降低主要是由辐射、传导和对流导致的热损。通过分析这些参数对反应器温度分布的影响,可以优化太阳能热化学反应器温度分布。大多研究者只是假设采光口入口温度等条件,本文则是通过实验测得热流密度,然后将热流密度加载到反应器中,通过理论计算得出操作条件等因素对反应器热性能的影响。

本文为5 kW非共轴聚光型模拟器自行设计了热化学反应器,利用数值模拟方法研究了影响反应器内部温度分布的有关参数,其中包括:太阳能模拟器功率、反应器内壁材料发射率、工作压力和入口速度等,不仅可以优化反应器内温度分布,还可以为后续的反应器热应力分析奠定基础。

1 模型建立

1.1 物理模型

图1为基于5 kW太阳能模拟器设计的热化学反应器。主要结构尺寸见表1。反应器主要包括石英玻璃、进气口、出气口、热电偶、反应腔以及保温层等结构。太阳能模拟器聚焦的光线经过采光口进入反应器内部,其产生的热量为热化学反应提供热源。进气口采取轴向对称布置,不仅可以达到清洁石英玻璃的目的,还可以起到防止其冷却炸裂的作用。反应器反应腔以外是由Al2O3陶瓷构成的保温层,其导热能力直接影响保温效果。光线通过采光口进入反应器内部,在Al2O3陶瓷内表面发生反射、散射、吸收等现象。

表1 建模参数Table 1 Model parameter mm

图1 太阳能热化学反应器结构Fig.1 Structure diagram of solar thermochemical reactor

1.2 控制方程

反应器热性能模拟过程中使用质量守恒、动量守恒和能量守恒定律等[6]。

①连续性方程

质量守恒定律在流体力学中的具体表达形式是连续性方程,即流体作为连续性介质在流动过程中,不仅没有新流体质量产生也没有原流体质量被消耗。

式中:ρ为流体密度,kg/m3;t为时间,s;▽为汉密尔算子;速度矢量,m/s。

②动量方程

系统内流体动量与时间的变化率等于外力作用在系统上的矢量和,即:

式中:f为表面力,N;P为静压,Pa;τij为作用在微元六面体上的粘性应力张量,cSt。

③能量守恒方程

在热力学系统中能量守恒定义为:微元体内热力学能增加率等于进入微元体的净热流量及体积力与表面力对微元体做的功,其表达式为

式中:h为流体的比焓,J/kg;xi为i方向上的位移,m;ui为i方向的速度,m/s;T为温度,K;k为分子导热率,W/(m·k);kt为由于湍流扩散引起的导热率,W/(m·k);Sh为所定义的体积热源,W/m2。

④辐射传热方程

由于本文研究反应腔光学厚度较小,因此在模拟太阳能热化学反应器内部温度分布时采用DO辐射模型,其表达式如下:

1.3 边界条件

在模拟反应器温度分布过程中,采光口入口热量拟合为“双高斯”的热流,进气口采用速度入口,出气口采用压力出口,其中2.4 kW模拟器功率热流是通过实验获得的。汇聚光斑直径为60 mm时,水平和竖直方向上的热流密度曲线见图2。在模拟过程中其他相关计算参数见表2。

表2 计算过程所用参数Table 2 Parameters used in the calculation process

图2 光斑热流密度曲线Fig.2 Heat flux curve of light spot

通过实验数据可以拟合出“双高斯”能量密度公式(5),再利用自定义udf加载到反应器模型中[8]。

式中:qw,q0,qpeak分别为热流密度、热流密度最小值、热流密度最大值,kW/m2;r为热流密度坐标,m;rc为热流密度峰值坐标,m;ω为标准方差。

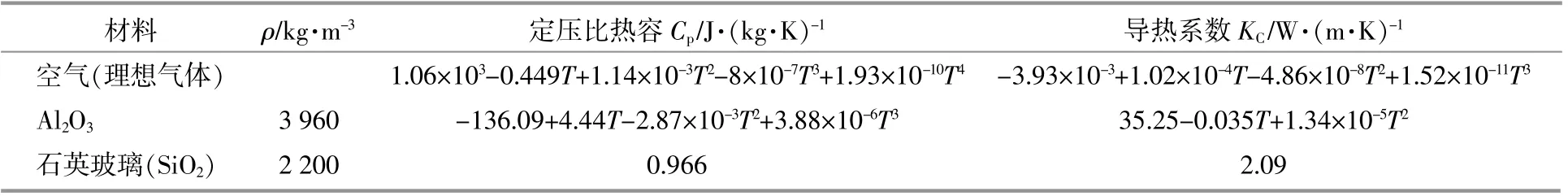

反应器进行模拟时主要相关材料包括石英玻璃、Al2O3陶瓷、空气,由于不考虑化学反应的影响,用空气(理想气体)代替载气。其相关材料的主要物性参数见表3[9-11]。

表3 相关材料的主要物性参数Table 3 Main physical parameters of related materials

1.4 模型验证

本文模型通过建模软件SpaceClaim进行绘制,然后将模型导入ICEM CFD进行网格绘制。由于模拟的区域为复杂的三维结构,对其进行结构化网格划分非常困难,因此选用非结构化网格划分。最后在Fluent中进行数值模拟,模拟过程中相关残差收敛标准均设定为10-6。当网格数量为2 050 436和3 789 754时,二者模拟的反应器温度分布结果一致。为了达到计算结果的准确性并避免非必要计算,选取网格数量为2 050 436进行模拟计算。

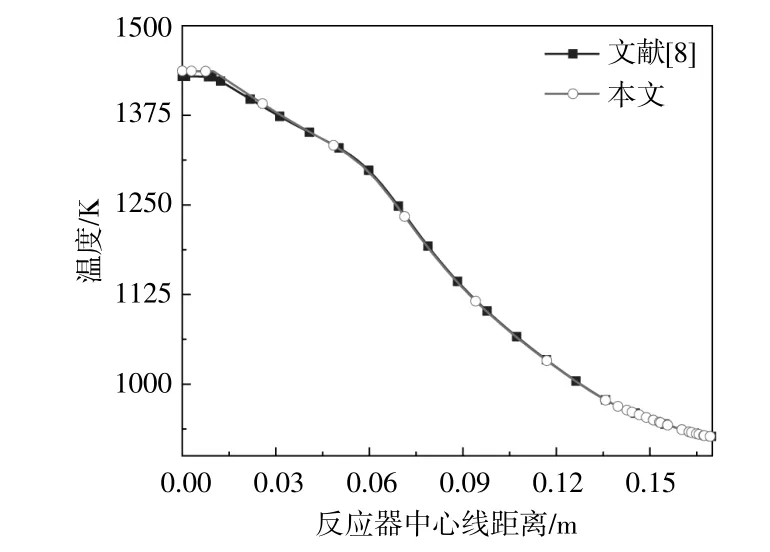

为验证本文所建反应器热性能模型的准确性,采用文献[8]的计算参数,对比研究了反应器内温度分布,计算结果见图3[11]。

图3 本文模拟结果与文献[8]模拟结果对比Fig.3 Comparison of simulation results in this paper with those in reference

由图3可知,本文模型计算结果与文献计算结果分布趋势一致,吻合较好。本文模型可用于后续的反应器热性能研究。

2 结果与讨论

2.1 太阳能模拟器功率对温度分布的影响

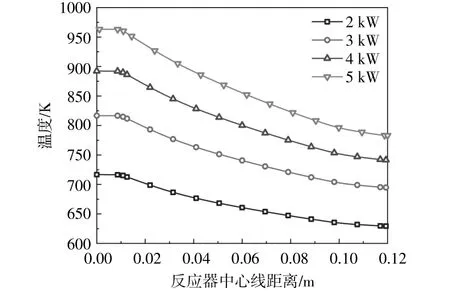

当气体入口速度为0.005 m/s、气体入口温度为300 K、工作压力为0.1 MPa时,太阳能模拟器功率对反应器温度分布的影响如图4所示。

图4 模拟器功率对反应器中心线温度分布的影响Fig.4 Effect of simulator power on temperature distribution of reactor centerline

由图4可知,随着模拟器功率的增加,沿反应器中心线分布的温度随之上升。模拟器功率由2 kW增加到5 kW,反应器石英玻璃位置温度由716.66 K增加至963.23 K,且反应器整体温度升高。造成这一结果的原因是随着模拟器功率的增加,聚焦光斑的能量增加,即进入反应器内部的能量越多,反应器温度越高。可以通过改变模拟器功率,直接控制反应器达到实验所需温度。

2.2 反应器内壁材料发射率对温度分布的影响

当模拟器功率为2.4 kW、气体入口速度为0.005 m/s、气体入口温度为300 K、工作压力为0.1 MPa时,反应器内壁材料发射率对反应器温度分布的影响如图5所示。

图5 发射率对反应器中心线温度分布的影响Fig.5 Effect of emissivity on temperature distribution of reactor centerline

从图5可以看到,随着发射率的增加,沿反应器中心线分布温度升高。发射率由0.2增加到0.5时,反应器石英玻璃位置温度由804.23 K增加至830.50 K,且反应器整体温度升高。造成这一结果的原因是随着反应腔壁面发射率增加,反应腔对入射光线的吸收增加,光线所携带的能量被反应腔吸收,导致温度上升[11]。从图5中还可以看出,随着反应器中心线距离的增加,反应器温度分布均呈现出先平缓然后逐渐降低的趋势。造成这一结果的原因是前端为石英玻璃,其导热系数高,所以温度分布均匀;越过石英玻璃后,随着中心线距离的增加,部分能量被腔体吸收和壁面辐射造成了能量损失[12],这些因素导致了温度逐渐降低。

2.3 工作压力对温度分布的影响

当模拟器功率为2.4 kW、气体入口温度为300 K、工作压力为0.1~2.0 MPa、气体入口速度分别为0.002,0.005 m/s时,反应器工作压力对反应器温度分布的影响如图6所示。

图6 工作压力对反应器中心线温度分布的影响Fig.6 Effect of working pressure on temperature distribution of reactor centerline

由图6可知,在相同进气速度、不同工作压力下,反应器中心线温度分布不同。进气速度为0.002 m/s时,不同工作压力对沿反应器中心线的温度分布影响不大;进气速度为0.005 m/s时,不同工作压力对太阳能热化学反应器中心线的温度分布影响明显。可见,工作压力对反应器温度分布有影响,且高工作压力下的影响更显著。

2.4 气体入口速度对温度分布的影响

在模拟器功率为2.4 kW、气体入口速度为0.002~0.005 m/s、气体入口温度为300 K、工作压力分别为0.5,2.0 MPa情况下,反应器进气速度对反应器温度分布的影响如图7所示。

图7 进气速度对反应器中心线温度分布的影响Fig.7 Effect of inlet velocity on temperature distribution of reactor centerline

由图7可知,在相同工作压力、不同进气速度下,反应器中心线温度分布不同。工作压力为0.5 MPa时,不同进气速度对反应器中心线的温度分布影响不大;工作压力为2.0 MPa时,不同进气速度对反应器中心线的温度分布影响明显。可见,进气速度对反应器温度分布有影响,且高进气速度下的影响更显著[13]。

3 结论

本文为5 kW非共轴聚光型模拟器自行设计了太阳能热化学反应器,建立了聚集辐照下反应器热性能模型,研究了不同太阳能模拟器功率、反应器内壁材料发射率、工作压力以及进气速度对反应器温度分布的影响。通过研究,本文得到以下主要结论。

①随着太阳能模拟器功率的增大,模拟器提供给反应器更多的能量,沿反应器中心线分布的温度相应升高。

②反应腔内壁材料的发射率越大,吸收的能量越多,沿反应器中心线分布温度越高。随着反应器中心线距离的增加,分布的温度均呈现出先平缓然后逐渐降低的趋势。

③在同一进气速度下,随着工作压力的增加,沿反应器中心线分布的温度升高,并且高工作压力对反应器中心线的温度分布影响显著。

④在同一工作压力下,随着进气速度的增加,沿反应器中心线分布的温度升高,并且高进气速度对反应器中心线温度分布影响显著。