高致密度氧化铝陶瓷的制备及影响因素研究

2024-03-27李伟华王成斌王旭东谌梦雨母佰龙朱巩雨

李伟华 , 王成斌* , 王旭东 , 夏 熠 , 谌梦雨 , 母佰龙 , 朱巩雨

(1.郑州经纬科技实业股份有限公司 , 河南 郑州 450001 ; 2.河南工业大学 , 河南 郑州 450001)

随着工业技术的发展,工业生产对氧化铝陶瓷材料的性能要求越来越高。氧化铝陶瓷的致密度极大地影响了陶瓷件的性能,高致密度的氧化铝陶瓷具有机械强度高、气孔率低、气孔小、绝缘度高、介质损耗低等优良的性能,在医学、纺织、造纸、电子、汽车、石化、机械密封等领域使用前景广阔[1-3]。

本研究以易烧结α-氧化铝粉为主体材料,具有高活性的铝灰基铝镁料为复合烧结助剂,研究分散剂、黏结剂、干压成型、烧结工艺等对材料性能的影响,制备高致密氧化铝陶瓷材料。

1 实验部分

1.1 实验原料

本实验所用主要原料为原晶粒度小、转化率高的易烧结α-Al2O3粉。为了减少氧化铝陶瓷中的气孔率,外加助剂的使用起到决定性作用[4]。本实验助剂选用了复合烧结助剂(高活性铝灰基铝镁料)以及有机添加剂(工业级),如分散剂、黏结剂等。其中高活性铝灰基铝镁粉料是通过优选工业铝灰,经过高温固相活化及添加除杂剂脱除杂质制备而成,其典型特征是结构疏松,表面缺陷多,烧结活性大。所用易烧结氧化铝粉(中铝郑州有色金属研究院有限公司)和高活性铝灰基铝镁料(郑州经纬科技实业股份有限公司)的化学成分如表1所示。

表1 原料主要化学组成(质量分数) %

1.2 实验过程

试样制备:将α-Al2O3粉体、复合添加剂和水按一定比例混料,加入适量的分散剂、黏结剂,在研磨机上球磨,检测粒度,浆体经过处理后,造粒、制样,在高温电炉进行烧结,后取出进行性能检测。

检测方法:借助荧光分析样品的化学成分;利用粒度分析仪BT9300S分析样品的粒度;采用阿基米德排水法,利用显气孔体密测定仪检测试样的体积密度,设备型号XQK-04;用电子万能试验机测试试样三点抗弯强度(GB/T6569-2006),设备型号UTM-3404;利用扫描电子显微镜(SEM)分析样品的形貌,所用的器材是荷兰PHILIPS公司生产的扫描电子显微镜(FEI,INSPECTF50)。

2 结果与讨论

2.1 分散剂对料浆性能的影响

高效分散剂可对原料粉体进行适当的表面改性,降低高价反离子杂质浓度,防止已经打开的晶体再次团聚,使物料粒度变细[5-6]。表2为不加分散剂(NDIS)及加入不同类型分散剂DIS-Ⅰ、DIS-Ⅱ后的浆体粒度。

表2 分散剂对料浆粒度的影响

从表2可知,加入分散剂后粒度明显变细。不加分散剂时D50为1.47 μm,加入DIS-Ⅰ后为0.97 μm,加入DIS-Ⅱ后D50变为0.98 μm,D98降为6.87 μm,DIS-Ⅱ的性能优于DIS-Ⅰ。表3为加入不同含量的DIS-Ⅱ后浆体24 h研磨后粒度变化趋势。

表3 不同含量的分散剂DIS-Ⅱ粒度对比

从表3中看出,随着分散剂加入量逐步增加,粉体粒度变得越来越小,从加入量0.2%到0.6%的过程中,粒度变化明显,D50由1.06 μm降为0.91 μm,D98由7.61 μm降为6.38 μm,随后从加入量0.6%到加入量1.0%过程中,变化不明显,粒度基本不再减小。因此,选用分散剂加量为0.6%。

2.2 黏结剂加入量对坯体密度的影响

特种陶瓷干压成形时首先需要对符合要求的陶瓷粉末进行造粒,然后压制成型。黏结剂主要起黏合作用,增大假颗粒粒径,增加颗粒强度,而黏结剂的含量则影响着造粒粉的性能[7]。表4为加入不同含量黏结剂PVA时的Al2O3坯体密度。

表4 加入不同含量PVA的坯体密度 kg/L

由表4可知,随着PVA含量的增加,坯体的密度增大,在加入量为1.0%时坯体的密度最大。

当PVA达到一定含量时,进一步增加PVA,包裹在颗粒外层的PVA厚度增大,颗粒之间的距离加大,坯体的密度降低,毛细管力降低,坯体强度下降。此外,随着PVA含量增大,造粒得到的颗粒团聚体强度增大,压制的坯体中含有未被压碎的残余颗粒团聚体,使坯体存在较大内部缺陷。又由于黏结剂含量高,烧结后陶瓷的气孔率增加,在保证坯体的密度和强度并且不存在残余颗粒团聚体的前提下,黏结剂含量越少越好。

2.3 压力对坯体密度的影响

干压成形具有黏结剂含量低,不经干燥可直接烧结,生产工序简单,效率高,坯体收缩小,可自动化生产等优点。高致密的坯体可以减小颗粒间气孔直径,促进烧结,降低烧结温度,还有利于提高陶瓷材料的烧结致密度及性能[8]。干压成型时,压力随坯体高度增大而呈指数衰减,形成一个密度梯度,同时粉末颗粒之间、粉体与模具壁之间,都存在内外摩擦而导致坯体密度分布不均匀。为了得到致密度高且缺陷少或无缺陷的坯体,压力的选择非常重要[9]。压力太小,坯体达不到最大致密化,以至于影响烧结致密化过程;压力过大,会由于坯体弹性效应引起层裂,从而导致坯体密度降低;只有压力适中,才会压制出理想的坯体[10]。

图1为加入不同含量PVA,保压7 s时,Al2O3粉体压型后坯体密度随压制压力的变化曲线。可见Al2O3坯体密度随着压力的增大而增大。压力加大时,颗粒开始滑动,呈紧密状态堆积,密度逐渐提高。当压力达到40 MPa之前,坯体密度随压力变化明显逐步增加;40 MPa之后,压力继续增大对坯体密度影响不大。

图1 坯体密度随压力变化曲线图

2.4 保压时间对坯体密度的影响

保压时间对Al2O3坯体性能有很大影响,若保压时间缩短,说明加压过快,气体不易排出。同样,当压力没有传递到应有的深度时,外力就已消失,也难以得到理想的坯体质量。当然,若加压速度太慢,保压时间过长,则会降低生产效率。故应根据Al2O3坯体的体积、厚薄和形状来调整加压速度和保压时间。

图2是压力为30、40、50 MPa时,坯体密度随保压时间变化曲线。

图2 坯体密度随保压时间变化曲线

从图2可以看出,随着保压时间t延长,Al2O3坯体密度不断提高;当保压时间超过7 s后,Al2O3坯体密度不再明显提高。一般对于壁厚度大、高度大、形状较复杂的大型产品,开始加压时宜慢,中期可快,后期宜慢,并有一定的保压时间,这样,有利于气体的排出和压力的传递。对于小型薄片坯体,加压速度可以适当加快,以提高生产效率。

2.5 烧成温度对力学性能影响

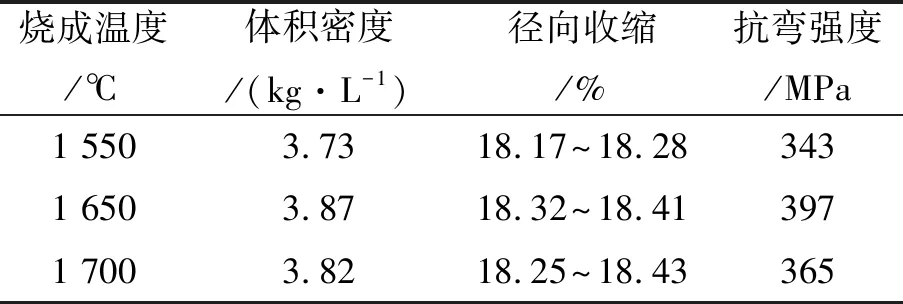

试样在不同温度下的实验结果见表5。

表5 试样在不同温度下的实验结果

从表5可以看出,随着温度的升高,样品的各项性能参数不断提高,在1 650 ℃时,达到最佳,此时体积密度为3.87 kg/L,抗弯强度为397 MPa,超过1 650 ℃,体积密度和抗弯强度开始下降。虽然1 650 ℃和1 700 ℃烧结时,坯体密度相差不大,但是抗弯强度却差别明显。故烧成最好的条件为是温度1 650 ℃,保温时间1.5 h。此外,还要注意制品的加热速度,加热速度慢时,坯体内外温度差小,产品烧结良好、体积密度大;加热速度若超过200 ℃/h以上时,坯体内外温度差较大,产品烧结性能较差,亦产生开裂。

2.6 显微结构分析

图3为不同烧结温度下的配方样品的SEM照片。1 550 ℃烧后试样的体积密度为3.73 kg/L,抗弯强度为343 MPa,从对应的显微结构图中可以看出未充分烧结,晶粒排列疏松,还有部分晶粒未完全长大,且晶内和晶间的微孔较多,还具有一定的烧结空间。1 650 ℃烧后,氧化铝晶体发育良好,晶粒于晶粒之间连接紧密,没有细小晶粒,未出现晶粒的异常长大现象,体积密度3.87 kg/L,抗弯强度最佳为397 MPa。1 700 ℃烧后的SEM图中看出,烧结过程中出现了晶粒异常长大的现象,且晶内和晶间的气孔较多,由于烧结温度过高,会引起晶粒过分长大,或个别的晶粒异常长大,导致重结晶的产生,同时这些封闭的微孔导致材料的抗弯强度下降,从而使材料的强度降低[11]。

图3 不同温度下的陶瓷材料SEM照片

3 结论

利用易烧结α-Al2O3粉,铝灰基高活性铝镁料为主要原料制备高致密氧化铝陶瓷。研究结果表明用高活性铝灰基铝镁料作添加剂,通过选择合适的分散剂、调整黏结剂加入量、调整成型压力、保压时间、优化制备工艺,经1 650 ℃高温烧结,制备高致密氧化铝陶瓷材料,在技术上是可行的。该材料体积密度3.87 kg/L,收缩率18.32%~18.41%,抗弯强度397 MPa,具有优良的性能。