合成氨装置配套锅炉高压蒸汽管系优化小结

2024-03-27谭冬梅

谭冬梅

(云南天安化工有限公司, 云南昆明 650300)

1 概述

某公司年产50万t合成氨装置配套有3台循环流化床锅炉(设计单台产汽量为150 t/h,2开1备),为全厂供应蒸汽。锅炉所产高压蒸汽压力为9.8 MPa,其温度为540 ℃。

热电锅炉是该公司年产50万t合成氨装置的动力和热力系统,为空分三合一机组、合成压缩机等蒸汽驱动设备提供动力,同时为其他生产设备提供热源。高压蒸汽系统能否正常运行直接影响整个合成氨生产装置的安全稳定运行。

2 存在问题

高压蒸汽管道属于压力管道,必须接受特检院定期检验。由于该管道长期处于高温、高压条件,损坏较为严重,有爆管风险。

2.1 高压蒸汽管道金相球化较严重

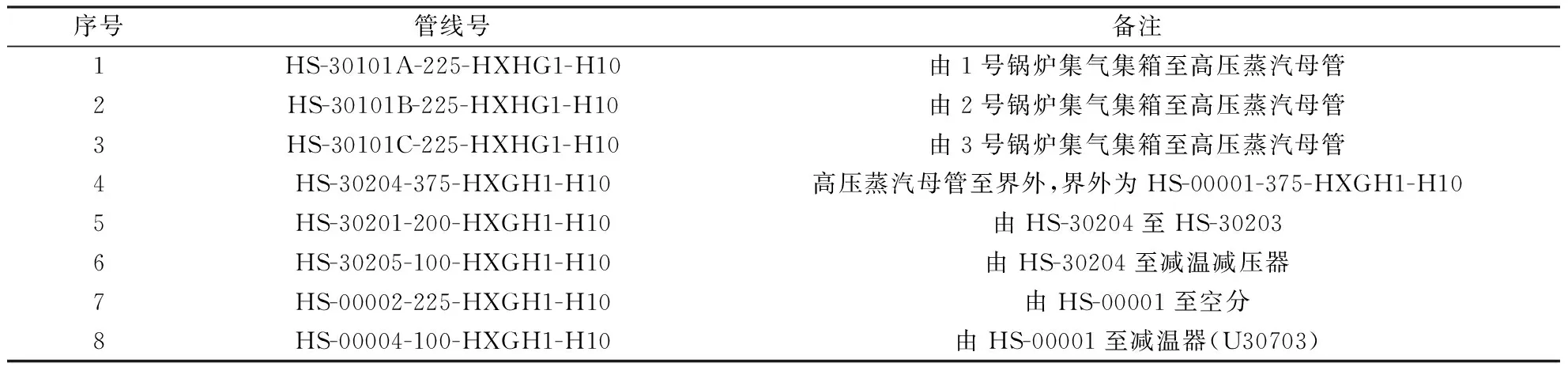

合成氨制造中心高压蒸汽系统由8条管线组成(见表1)。在2018—2020年检验中,金相球化等级为完全球化4.0级和严重球化4.5级。其中高压蒸汽至煤气化烧嘴蒸汽管道(HS-00004)金相球化为严重球化5.0级,且表面硬度检测偏低。

表1 金相球化较严重的高压蒸汽管道

2.2 高压蒸汽管件出现裂纹

2020年1月26日,高压蒸汽母管(HS-30204)至汽轮机一次阀前三通在肩部出现裂纹。后经修复后,运行至5月消缺检修期间进行更换。该三通化学元素分析和力学性能检测结果显示,其20 ℃冲击吸收能量下降较多且低于标准值。

2.3 高压蒸汽管道发生位移

2008年,高压蒸汽管道因空分三合一机组主蒸汽阀阀杆断裂造成高压蒸汽管道整体往东位移100~200 mm。经数年运行后,其部分弹簧已失效。

2.4 高压蒸汽阀门内漏

自2009年更换3台锅炉并汽大阀后,阀门内漏,在蒸汽和管道内空气的影响下,生成铁锈;且该阀门安装在垂直管段,在锅炉开车时,铁锈聚集在阀板上,长期开关操作造成密封面擦伤,每年维修后开关一次又发生内漏。锅炉改造或检修期间无法有效隔离,对蒸汽系统检修影响大;检修后水压试验易造成水侧进入蒸汽侧,出现蒸汽管道水击,故每次水压试压均低于工作压力,无法对检修质量进行检测。

3 原因分析

高压蒸汽管道温度、压力均较高,运行环境恶劣,阀门、管道易失效。蒸汽管道热膨胀量及应力较大,设计、材料供应、施工、操作过程中的任何环节出现问题都可能引起管道失效[1]。结合管道实际情况及故障现象,通过分析,最终确定高压蒸汽管道失效的主要原因。

3.1 未有效固定高压蒸汽管道支架

蒸汽管道运行过程中,因热膨胀管道会变大。要求管道既要有足够的柔性,允许其在一定范围内自由膨胀,又要设置一定数量的固定支架,避免膨胀不受控。

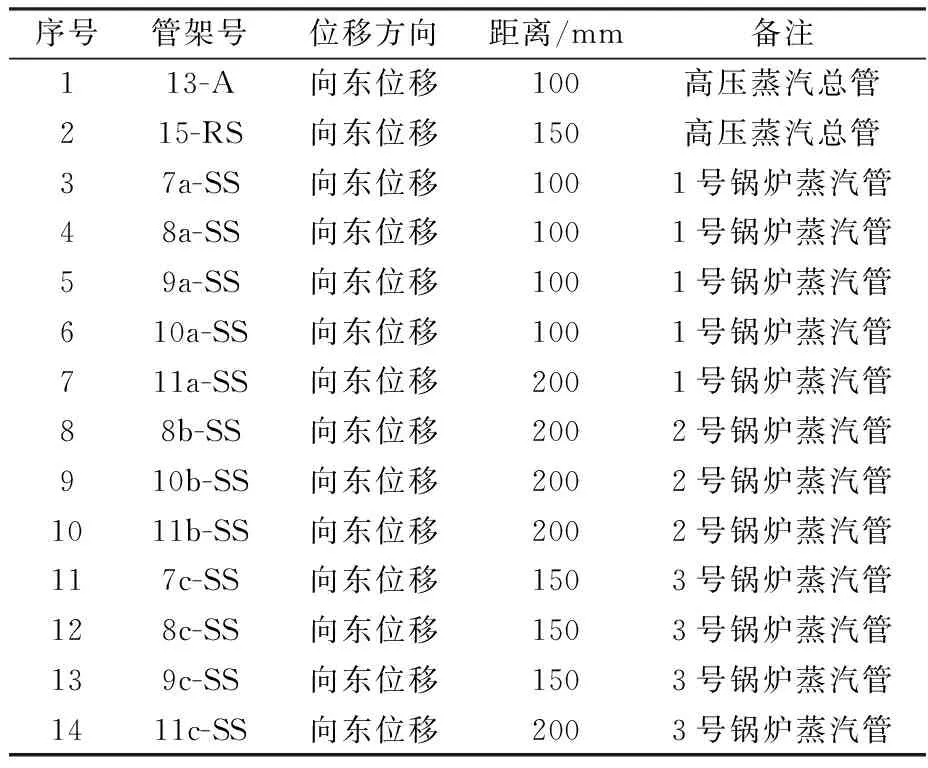

2008年空分装置三合一机组主蒸汽阀阀杆断裂,大量高压蒸汽在短时间内迅速退回,造成高压蒸汽总管固定支架13-A拉脱,高压蒸汽管道整体往东位移100~200 mm。高压蒸汽迅速退回,推力较大,管道东移后无法回位。由于蒸汽管道未得到有效固定,经数年运行后部分弹簧失效。虽然各个方向均有位移,但主要沿东向位移,部分管道同时存在东向和南北向位移。管道东西向位移情况见表2。

表2 高压蒸汽管道东西向位移情况

3.2 高压蒸汽管道应力较大

该公司高压蒸汽压力为9.8 MPa,其温度为540 ℃,管道应力大,运行过程中位移距离较大[2]。

高压蒸汽总管固定支架13-A被拉脱后,1、2、3号锅炉高压蒸汽支管沿着介质流动方向,由北向南位移,推动高压蒸汽总管向南移动。高压蒸汽总管与南侧厂房墙壁距离较小(见图1),当高压蒸汽总管抵碰墙壁后,反推力促使1、2、3号锅炉高压蒸汽支管向北位移。蒸汽管道经数年运行后部分弹簧已失效。管道南北向位移情况见表3。

图1 高压蒸汽总管与南侧厂房墙壁距离较小

表3 高压蒸汽管道南北向位移情况

从表3可以看出,高压蒸汽总管均是向北位移,而1、2、3号锅炉高压蒸汽支管有的向北位移,有的向南位移。其主要原因为管道发生位移后,一部分管道能够复位,一部分管道不能复位。

3.3 高压蒸汽管道部分管架选型不合理

高压蒸汽管道应力较大,在设计过程中,可通过设置“π”型弯、弹簧支吊架等提高其柔性,但具体如何设置必须经过专业的应力分析软件计算。如果支架型式、弹簧荷载选择不当,将直接影响其使用效果。

1、2、3号锅炉正常运行期间,集箱出口蒸汽管道上的托架3a-RS、3b-RS、3c-RS悬空,无法起到支撑管道的作用(见图2)。建议对其重新选型。

图2 托架3a-RS悬空

4 整改措施

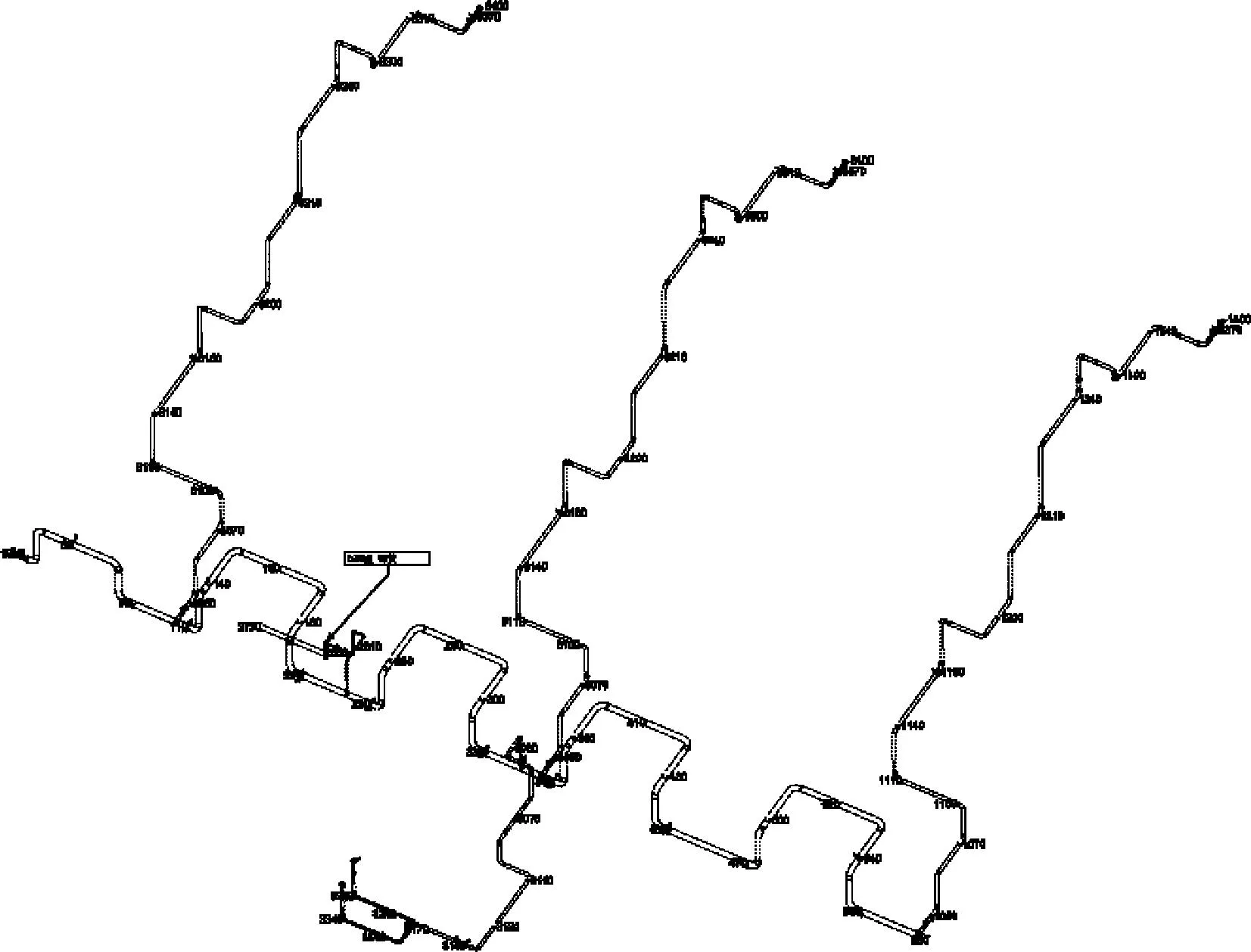

4.1 校核高压蒸汽管系应力,弹簧支吊架重新选型

自2008年空分装置三合一机组主蒸汽阀阀杆断裂,高压蒸汽总管固定支架13-A拉脱后,整个高压蒸汽管系弹簧失效严重,大部分发生位移、歪斜现象。通过重新校核并计算应力,根据核算结果重新采购、安装相应型号的弹簧,以确保整个高压蒸汽管系安全运行。改造支吊架共计40个[3]。

为解决1、2、3号锅炉集箱出口蒸汽管道托架3a-RS、3b-RS、3c-RS悬空问题,将之前的滑动支架2a-RS、2b-RS、2c-RS、3a-RS、3b-RS、3c-RS改为弹簧2a-SS、2b-SS、2c-SS、3a-SS、3b-SS、3c-SS,弹簧型号分别为TD90D12、TD90D12、TD90D12、ZA22-100/6.8S-M20、ZA22-100/6.8S-M20、ZA23-110/6.9S-M16。支架做法见图3~图5。

说明:制作3套支架,分别为2a-SS、2b-SS、2c-SS,材料表为1套所用。

说明:制作2套支架,分别为3a-SS、3b-SS,材料表为1套所用。

图5 3c-SS支架做法

4.2 有效固定高压蒸汽管道支架

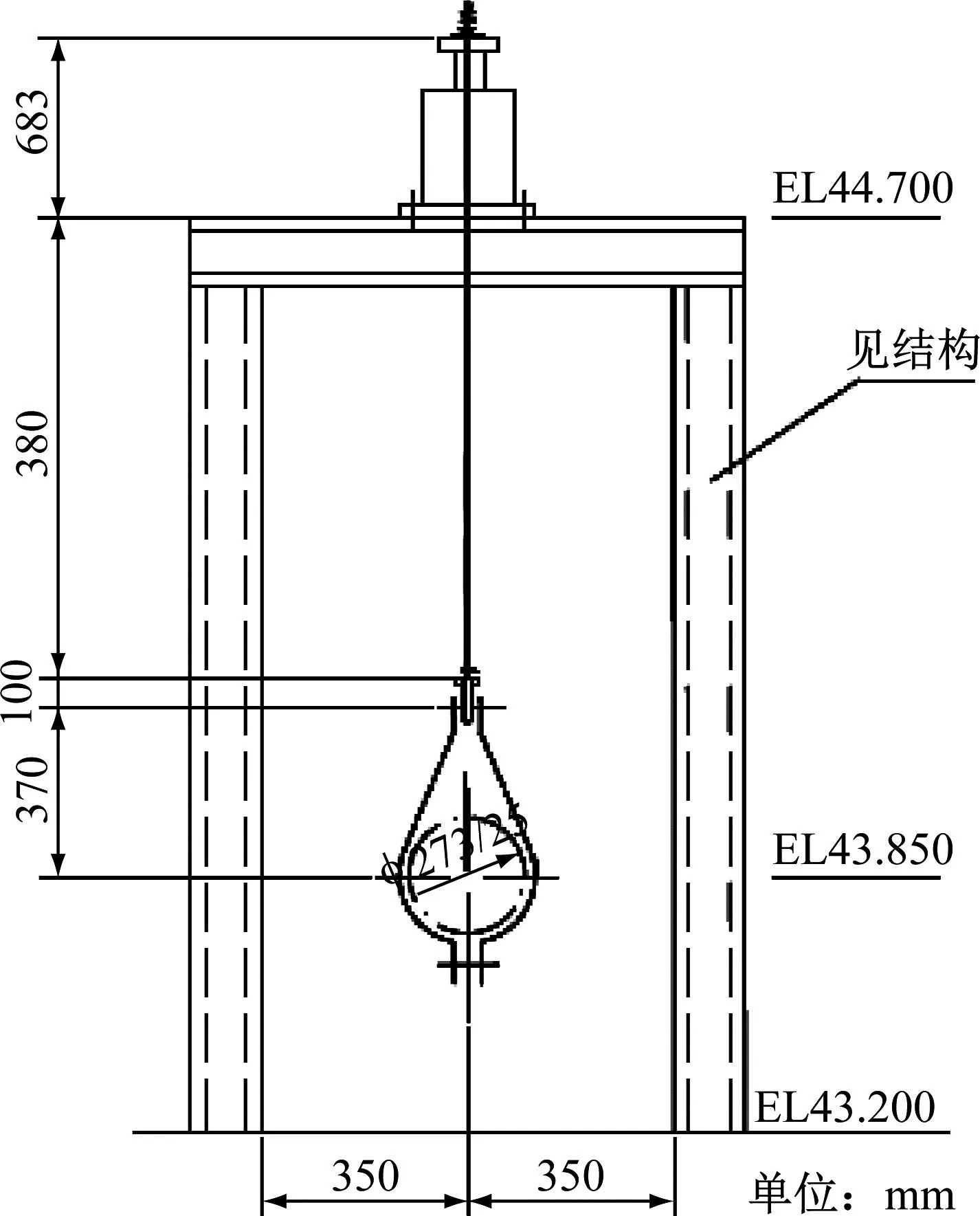

此次改造将13-A支架重新进行有效固定(见图6),以防止整个高压蒸汽管系沿东西向继续移动。

图6 13-A支架重新固定

4.3 高压蒸汽阀门升级改造

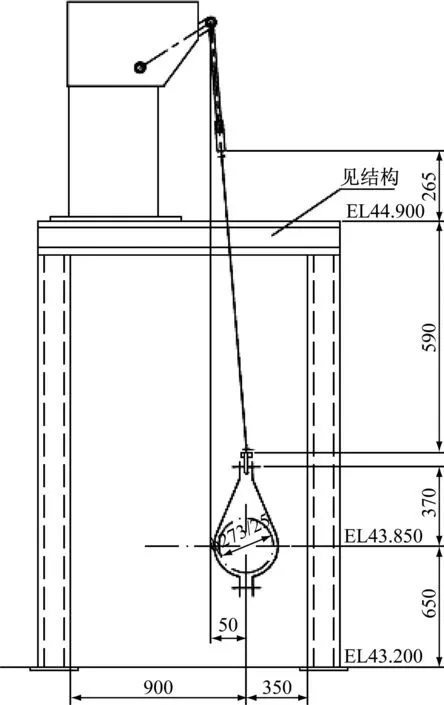

将3台锅炉并汽大阀和汽轮机一次阀更换为手动闸阀(型号为Z562Y-P54140 V),并根据新阀门安装要求重新进行配管(见图7)。将阀门安装在水平管段,防止停车期间蒸汽冷凝腐蚀阀芯。

图7 锅炉并汽大阀处改管

图8 高压蒸汽改管应力分析

4.4 更换失效高压蒸汽管道及管件

对高压蒸汽管道导淋、导压管进行壁厚检测和焊缝100%PT检测,对部分焊高不足之处进行打磨补焊+100%PT检测,并检查导淋管道受限情况。

按照以下要求对高压蒸汽管道进行取样检测:① 550 ℃屈服强度检验、母材和焊缝分别取样;② 常温抗拉强度、屈服强度;③ 20 ℃冲击吸收能量、延伸率检验;④ 硬度检测(HB);⑤ 化学成分分析;⑥ 对母材和焊缝金相组织分析(每个样品分析外表面、中间和内表面3个位置)。

更换检测不符合要求的管道及管件。高压蒸汽至HS-00004金相球化为严重球化5级,且表面硬度检测偏低。全部更换该段蒸汽管道及手动阀。根据检测情况更换三通至锅炉并汽大阀之间的管道。新更换的三通进行100%UT(肩部无法扫描)+100%MT检测,排除制造缺陷。

5 应力分析

使用国际通用的管道应力分析软件CAESAR Ⅱ[4],分析结果表明:该系统中的管道应力计算合格;该系统的管道位移距离在可控制范围之内。

6 结语

目前,高压蒸汽管系优化后已运行1 a,未发生因管道泄漏、位移等原因导致生产装置全线停车的情况。该项技术改造进一步提升了空分三合一机组、合成压缩机等关键机组蒸汽动力供给的稳定性,为年产50万t合成氨装置安全、稳定、长周期运行提供了有效保障。