深中通道数字建造赋能绿色发展

2024-03-27刘健陈瑶许晴爽刘迪黄厚卿王强刘学欣

刘健 陈瑶 许晴爽 刘迪 黄厚卿 王强 刘学欣

(1.深中通道管理中心,广东 中山 528400;2.交通运输部科学研究院,北京 100029;3.中交第二航务工程局有限公司,湖北 武汉 430040;4.中交第一航务工程局有限公司,天津 300461)

在全球经济竞争日趋激烈的背景下,数字化与绿色化成为社会转型发展的两大趋势。2021年3月,我国将打造智能绿色的现代化基础设施体系作为第十四个五年规划和2035年远景目标。为进一步贯彻落实国家发展战略,广东省交通运输厅于2022年8月印发了《广东省“十四五”绿色公路建设实施方案》,明确将“重视技术创新、促进绿色转型”“推进数字公路、实现智慧升级”等作为发展方向,支撑推动绿色公路高质量发展。由此可见,数字化和绿色化协同发展是经济社会高质量发展的内在需求,同时也是“十四五”乃至更长时期我国公路建设高质量发展的必由之路。

深中通道作为世界级的“桥、岛、隧、地下互通”集群工程,是国家“十三五”重大工程和《珠三角规划纲要》确定建设的重大交通基础设施项目。与此同时,深中通道工程建设在质量、精度、防腐、工效、工期控制等方面也面临着极高的挑战。深中通道通过钢壳智能制造、智能浇筑、智慧梁场、智慧管控等全面提档升级,以数字化赋能超级工程绿色化建设,打造交通强国国家战略下的绿色智能公路标杆。

1 深中通道数字建造技术及实施效果

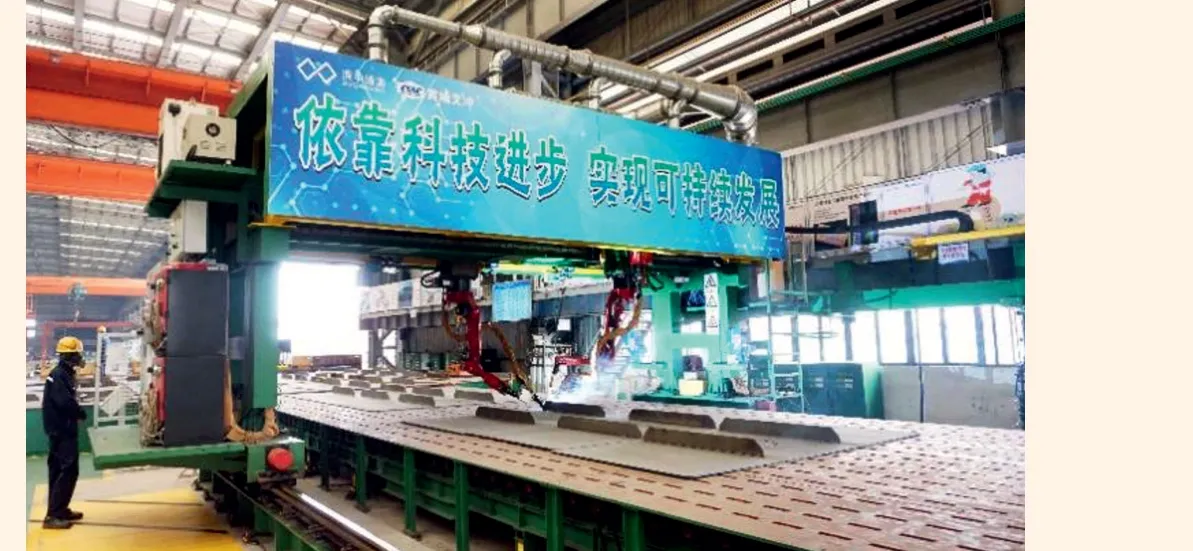

1.1 流水线自动化钢壳制造

深中通道双向八车道沉管隧道采用钢壳混凝土结构,其建设规模和难度均为世界之最。为满足大规模、高精度、工期紧等需求,深中通道在港珠澳大桥沉管隧道加工实现工位自动化的基础上,研发了国内首条钢壳沉管“四线一系统”的流水线自动化智能制造技术,如图1所示,包括钢壳板材/型材切割智能生产线、片体智能焊接流水线(如图2所示)、块体智能焊接生产线、智能喷涂生产线及车间制造执行过程信息化管控系统,其中块体智能焊接和智能涂装技术为国内首次开展,通过应用焊接机器人实现片体、块体自动焊接,实时纠偏,智能化节拍控制。采用智能化无尘抛丸作业、智能化喷涂、物料自动供应系统等智能设备替代人工作业进行小节段涂装,可大幅提升钢壳结构制造品质及工效,减少焊接、喷涂损耗量,避免重复加工、返工等无效损耗,工人数量减少50%以上,避免喷涂过程产生的VOC(挥发性有机化合物)气体危害工人健康,全链条打造经济高效的钢壳智能化绿色生产线。

图1 沉管钢壳“四线一系统”生产线

图2 沉管钢壳片体智能焊接生产线

1.2 高流动自密实混凝土钢壳智能化浇筑

深中通道在国际上首次研发了基于BIM、智能传感和物联网技术的钢壳混凝土智能浇筑系统,如图3所示,通过计算末端管与混凝土浆面的距离,自动控制末端管,根据浇筑参数实时调整泵速,提高自密实混凝土浇筑质量和效率;实现自动化有序多仓格同时浇筑,保证仓格浇筑无遗漏,有效减少返工,缩短工期;实现智能化精准寻孔、智能行走和越障及自动停止仓管浇筑,避免因混凝土溢出而造成混凝土浪费或产品作废,自密实混凝土智能浇筑台车如图4所示;通过研发应用阵列式智能冲击映像设备,实现钢壳混凝土缺陷脱空位置、脱空面积、脱空高度的精准高效检测;同时可实现混凝土浇筑全过程智能化精细化信息管理和全过程监控。与传统浇筑工艺相比,每条生产线可节省人力700人,沉管预制工期有效缩短至30天/节,浇筑单个舱格减少混凝土浪费0.2m3,具有效率高、风险低、稳定性高等优点。

图3 自密实混凝土浇筑智能控制系统

图4 自密实混凝土智能浇筑台车

1.3 全方位智慧化预制梁场

深中通道智慧梁场,如图5 所示,包括钢筋自动加工系统、混凝土智能控制系统、监控监测系统和管理平台;采用数字化加工制造技术,实现钢筋生产全过程自动化、智能化管理;通过控制液压系统及走行电机,实现外模自动走行定位,自动整体抬升、平移等功能;采用液压系统和走行台车,实现混凝土箱梁自动脱模。智能化混凝土输送中心集约搅拌生产系统、物料管理系统、车辆管理系统,实现全程智能化管理;拌和站通过BIM系统实现智能远程操控;料仓内设自动喷雾系统降尘。实施智慧梁场后,实体钢筋保护层厚度合格率及实体混凝土强度检测合格率达100%,钢筋加工效率提高40%,生产全过程效率提高25%,材料损耗率降低30%,劳务人员投入减少28%,作业工时平均降低40%,实现预制梁安全、高品质、高工效生产。

图5 智慧梁场生产线布局

1.4 全寿命周期BIM智慧管控

深中通道探索“互联网+BIM+现代工程管理”发展新思路,全过程应用BIM技术,实现全生命周期数字化管理,打造交通领域样板工程。在设计阶段,针对沉管钢壳和东、西人工岛等特殊构筑物,采用全线三维数字化协同设计与交付,实现参数化正向设计、自动算量及自动出图,通过精细化、智能化设计,提高设计效率,降低工程造价。在施工阶段,创建工程场地等模型,开展场地规划与布置工作,优化场地空间利用;打通模型与设备间的通道,实现钢壳、钢箱梁智能制造;构建集工程信息化、数字签名与电子档案于一体的协同管理平台,实现工程全寿命周期关键信息互联共享,促进参建各方工作协同,实现项目管理无纸化。在运维阶段,开展数字化模型深化和建养数据衔接工作,实现基于BIM的可视化管养、资产管理、健康监测、机电协同和应急管理。

深中通道采用BIM技术,实现数据互联共享,使沟通更为便捷、成本更为低廉、协作更为紧密、管理更为高效,助力智能制造、智慧工地建设,工程质量和进度显著提高,全生命周期资源能源利用统筹更加合理,是数字建造赋能深中通道绿色建设的最佳诠释。

2 思考与建议

2.1 加强以工程建设全生命周期降碳为导向的数字化技术创新

深中通道全方位实施数字化建造技术及数字化管控平台,在施工安全性、高效性、绿色化、高质量、经济性方面发挥了显著作用,为交通行业跨海工程建设提供了示范性技术参考。在数字化转型全面推进的当下,数字化转型是推动绿色转型、助力实现“双碳”目标的重要抓手,是实现绿色发展的重要手段和途径。工程建设过程中的碳排放已成为交通工程全生命周期不可忽视的环节,将碳排放核算纳入设计,以降碳为导向进行数字化技术研发与模拟,有助于降低制造与运行能耗,促进节能减排,提升资源利用效率。

2.2 构建完整的数字化“双碳”监管体系,深化绿色施工

深中通道钢壳智能制造、浇筑、混凝土生产、隧道疏浚等各环节应用实时监控系统,采用BIM技术对全线进行视频在线监控,有效保证了施工进度、质量及施工人员安全,实现施工数字化高效管理。施工过程碳排放监管对调整作业方式、促进绿色发展具有重要意义,然而本项目在施工过程中的碳排放实时监测能力相对薄弱,宜通过数字化技术如卫星遥感、环境监控等实现“双碳”目标全覆盖,增强节碳减排意识,同时构建完整的数字化“双碳”监管体系,严格监管高耗能、高排放施工环节,引导数字化施工绿色发展。

2.3 加快构建完善的废弃数字设备循环利用体系

深中通道通过BIM技术构建全生命周期数字化管控平台,实现无纸化管理,充分践行了资源节约施工理念。而施工验收后的数字设备回收同样值得关注,数字设备回收有利于循环利用资源,缓解数字设备原材料的供应压力,具有巨大的市场潜力,需加快构建完善的废弃数字设备循环利用体系,推动产业链上下游合作共建绿色回收渠道,降低电子垃圾处理的能耗与污染。

3 结束语

本文针对超级工程深中通道施工特点,聚焦钢壳智能制造、智能浇筑、智慧梁场、智慧管控等代表性数字化技术,总结分析了其对推动绿色化转型的成效,为未来伶仃洋通道、渤海海峡跨海通道等重点项目的数字化、绿色化建设提供借鉴参考,对推动数字建造赋能绿色发展具有重要意义。