在役20年悬索桥的索夹螺杆及组件性能检测

2024-03-27孙洪滨章伟陈朋张鹏飞

孙洪滨 章伟 陈朋 张鹏飞

(1.江苏扬子江高速通道管理有限公司,江苏 靖江 214500;2.中交公路规划设计院有限公司,北京 100088)

0 引言

悬索桥的索夹采用对合设计,分为上下对合型和左右对合型两种方式。两种对合方式均需要使用多根螺杆将两半索夹连接成为整体。单个索夹上的螺杆数量从4 根到20 余根不等。索夹上的螺杆通过加固,可抵抗由恒载和活载产生的沿主缆径向的下滑力。

悬索桥设计规范要求吊索索夹的抗滑系数Kfc=Ffc/Nc≥3,其中Nc为主缆上索夹的下滑力,由荷载产生[1];Ffc为索夹抗滑摩阻力,来源于索夹螺杆的紧固力,并与之呈线性关系。另外,在悬索桥的索夹设计中,设计单位一般会要求,当在主要荷载作用下,索夹螺杆紧固力下降到设计值的70%时,吊索索夹的抗滑系数Kfc仍然不低于3。螺杆紧固力不足导致索夹滑移,是悬索桥索夹长期使用情况下可能发生的常见病害[2]。

在悬索桥运营过程中,除了索夹螺杆力不断衰减外,螺杆及其组件也可能会因为主缆防护体系的局部缺损而产生锈蚀,进而导致力学性能衰退。悬索桥常规检测很难确认索夹内部情况,也无法检测螺杆及其组件的材料性能[3,4]。本文依托江阴大桥的螺杆更换项目,检测拆卸下来的螺杆整体外观状况、硬度、拉力冲击、化学成分、螺纹有效性,并开展金相及破断试验。

1 江阴大桥索夹螺杆及组件概况

江阴大桥位于江苏省江阴市与靖江市之间,为钢箱梁悬索桥,主跨1385m,全桥总长3 071m[5]。大桥于1994年11月22日正式开工建设,1999年9月28日建成通车,至今已开通运营超过20年。全桥索夹共分为A、B、C、D、E、F、G、H、K9种类型,其中A、B、C、D、E、F为有吊索索夹,G、H、K为无吊索索夹,如图1所示。

图1 江阴大桥索夹总体布置图

索夹采用上下半合的形式,上下两半索夹通过螺杆相连夹紧。全桥螺杆型号均为M 4 8,螺杆及组件细节尺寸如图2 所示。根据螺杆施工期资料,螺杆未受力时长度为9 1 0 m m,螺杆缩腰部分直径为41m m[6]。螺杆上、下端外露部分由垫圈A、垫圈B及螺母固定。垫圈A高度3 5 m m,垫圈B 高度3 5 m m,螺母高度68m m。

图2 索夹螺杆及组件示意图(单位:mm)

江阴大桥通车以来,为保证螺杆紧固力处于较高水平,曾多次检测螺杆并加固。检测过程中发现,部分螺杆下端外露螺纹较短,为预防后期螺杆紧固过程中出现螺母拉脱的现象,于2018年~2019年更换了部分螺杆及组件,并按照规范要求对更换下的螺杆及组件材料进行性能检测。

2 索夹螺杆更换施工

本次江阴大桥的索夹螺杆及组件更换,针对主跨有吊索的索夹进行,总计完成3个索夹20根螺杆及组件的更换,主要实施步骤如图3所示。

图3 施工流程

2.1 抗滑系数计算

索夹螺杆的更换施工过程中,旧螺杆拆除与新螺杆安装之间,存在一定的时间间隔,该时段内索夹将仅由剩余的螺杆提供紧固力。为防止索夹出现滑移,需要进行螺杆更换过程的验算,计算单根螺杆被拆除后,剩余螺杆提供的紧固力能否保证索夹抗滑系数Kfc仍然大于3,公式如下所示:

江阴大桥主跨的索夹共A~F 6种类型,每种索夹选取索夹倾角最大(最不利)的情况进行索夹抗滑系数计算,结果如表1所示。

表1 Kfc=3 时对应的螺杆紧固力

由计算结果可以看出,对江阴大桥的索夹螺杆进行更换时,只要保证索夹上螺杆的平均紧固力不低于552kN,就能够满足索夹螺杆的单根更换施工要求。江阴大桥在养护管理中,要求索夹螺杆的紧固力不低于600kN。因此在本次螺杆更换施工中,首先需要按600kN的要求对索夹上其他螺杆进行紧固,然后才可以开展后续单根螺杆的更换工作。

2.2 新螺杆定制

为了方便后期索夹螺杆的紧固维护,本次更换的新螺杆上、下端均配有防水螺帽,螺杆、螺母及垫圈表面均采用达克罗防护处理。新螺杆与旧螺杆总长度均为920mm,旧螺杆上端螺纹长度200mm,下端螺纹长度110mm,而新螺杆两端螺纹长度均为185mm。构件基本信息及构造如表2、图4及图5所示。

表2 螺杆、螺母及垫圈基本信息表

图4 新螺杆照片

图5 新螺杆设计构造(单位:mm)

2.3 螺杆安装

为保证索夹整体的夹紧力满足抗滑移安全系数不小于3的要求,采用螺杆逐根更换安装的方案,更换前按照设计力值对待更换螺杆的索夹进行整体紧固,安装步骤及现场施工照片如图6所示:

图6 现场更换步骤

(1)清理螺杆安装孔内渗入的直缝密封胶及其他异物,确保新螺杆安装时不会卡住。

(2)将新螺杆下端的垫圈及螺母安装好,保证螺杆下端外露螺纹端长度不小于40mm以便后期养护。

(3)将新螺杆自下而上穿入索夹,将螺杆上端垫圈及螺母拧紧后,利用千斤顶螺杆进行紧固,紧固目标力为650kN,采用交叉施拧的方式逐步更换螺杆,保证索夹整体抗滑移安全系数不小于3。紧固结束后安装螺杆上、下端的防水螺帽。

3 螺杆及组件性能检测

本次检测共更换安装了20根螺杆,抽选了其中部分螺杆,检验螺杆理化、螺杆尺寸和螺纹、螺杆渗透着色,开展螺杆金相及破断试验,检测螺母及垫圈硬度。具体检测内容如表3所示。

表3 螺杆试验检测项目

3.1 螺杆外观状况

本次拆卸下的旧螺杆缩腰部分均存在锈蚀,垫圈及螺母外观未见异常。更换下的旧螺杆及组件如图7所示。

图7 螺杆及其组件外观状况

3.2 理化检验

3.2.1 规范要求

螺杆理化检验内容包括螺杆的硬度检验、拉力冲击检验及材料的化学成分检验,规范要求如表4所示。

表4 螺杆、螺母及垫圈力学性能要求

3.2.2 螺杆、螺母及垫圈理化检验结果

本次检测共抽取6组螺杆、螺母及垫圈开展理化检验,检测结果如表5、表6、表7所示。

表5 螺杆力学性能试验结果

表6 螺杆化学成分检验结果

表7 垫圈及螺母理化检验结果

本次检测的6根螺杆抗拉强度、断后伸长率均满足规范要求,105-04螺杆的断面收缩率为54%,略低于规范要求的55%;KV2表示V型缺口试样在2mm锤刃下的冲击吸收能量,本次试验的6根螺杆的冲击吸收能量均不小于27J;螺杆的洛氏硬度检测结果基本满足规范要求,106-10螺杆的洛氏硬度为35.4,略高于规范规定范围。

由表6可知,因螺杆为参照欧洲规范制作,螺杆材料化学成分中铬(Cr)、钼(Mo)含量略高于国内标准。

按照设计图纸要求,螺母硬度要求H R C28~3 0,垫圈硬度要求HRC30~34。本次所抽检的部分垫圈硬度在HRC34以上,部分螺母硬度在HRC28以下,如表7中灰色区域所示。

3.3 螺纹检测

利用通止规检查抽选的9根螺杆螺纹有效性,若通止规能顺利通过螺纹则螺纹合格。检测结果显示,9根螺纹上、下端螺纹通止规均通不过,螺纹均已出现变形,通止规通不过位置均位于螺杆螺纹部分靠近端部位置,如图8所示。

图8 螺纹通止规检测

3.4 螺纹渗透着色检测

利用渗透着色法检查螺杆螺纹部分的细致缺陷,如裂纹、缩松、针孔、冷隔、折叠及氧化夹渣等,本次抽检的9根螺杆螺纹表面均无缺陷。江阴大桥运营期间针对缆索系统开展了多次防腐维修,螺杆螺纹并未受外界环境影响产生细致缺陷。检测照片如图9所示。

图9 渗透着色法检测

3.5 螺杆金相及破断试验

3.5.1 螺杆金相检验

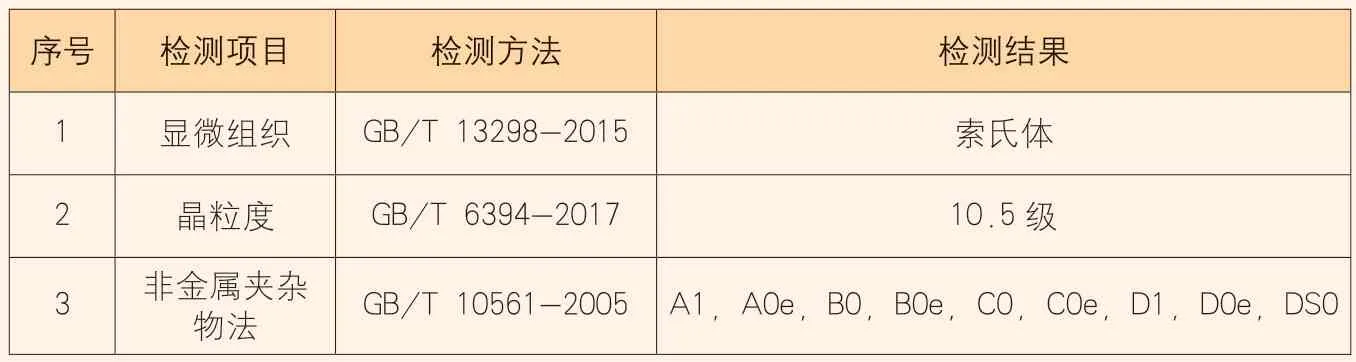

金相检验分析主要检测材料基体相的组织结构缺陷、显微组织取向和状态的非均匀性,如带状、分布不均、晶粒度等,检测结果如表8、图10所示。

表8 螺杆金相检测结果

图10 晶粒度显微照片

根据螺杆金相检测结果,螺杆材料在光学金相显微镜下呈现出索氏体构造。晶粒度是表示晶粒大小的尺度,对于金属的常温力学性能来说,晶粒度越高则金属的强度和硬度也越高,本次拆卸下的旧螺杆经检测晶粒度为10.5级。

3.5.2 螺杆破断试验

对抽选的9 根螺杆开展破断试验,测试螺杆材料的极限拉力,试验结果如表9所示。

表9 螺杆破断试验结果

根据《合金结构钢》(G B/T 3077-1988),40CrNiMoA材料的抗拉强度为980 M Pa,螺杆拉断前所能承受的极限拉力应不小于1293kN。利用液压机对螺杆进行破断试验,螺杆断裂位置均位于无螺纹杆部,破断力测试最小值为1372kN,满足材料抗拉强度的要求。

4 结论

悬索桥养护受限于现场条件,针对索夹螺杆的检查主要为外观检查、螺杆紧固力检测。为避免索夹产生滑移现象,要在一定周期内循环检测悬索桥索夹螺杆,并根据桥梁实际情况进行加固。螺杆的多次检测及紧固、防腐体系局部缺损、外界环境变化等因素,可能会导致运营期内螺杆材料性能衰退[7-18]。而针对螺杆长期使用后性能衰退的情况在以往研究中少有关注。

江阴大桥建成通车已20余年,本文试验的螺杆缩腰部分均存在轻微锈蚀,系水汽侵入索夹内部造成。得益于定期防腐,螺杆端部螺纹未产生锈蚀及细小缺陷,对后期螺杆紧固力检测及补张没有影响。

螺杆拉伸、冲击试验大部分指标满足设计文件及规范的要求,个别螺杆的断面收缩率、硬度略超出规范给定范围;经化学成分分析,螺杆材料中的Cr、Mo含量不在规范要求内,与其加工工艺有关;在光学显微镜下,螺杆材料试样呈索氏体的平衡组织结构,晶粒度均在10.5级以上。

目前,国内开展悬索桥索夹螺杆更换工程较少。本次研究针对江阴大桥螺杆开展检测,检测结果表明,螺杆缩腰部分虽有轻微锈蚀,但其材料力学性能并未因长期使用有较大衰退,旧有螺杆能满足继续使用要求。管养单位仍须在桥梁运营期内持续关注结构现状,定期开展维护工作以保证结构功能正常使用。