一种高熔指聚丙烯再生料生产的编织袋及其制备方法

2024-03-26王仁龙整理

王仁龙 整理

一、概述

聚丙烯(PP)是五大通用塑料之一,因其具有良好的物理、化学、力学和加工性能而获得广泛应用,但随之也产生了大量的废旧塑料。目前,这些废旧塑料如何处理已成为环境治理的一个重大课题。将废旧PP 资源化是解决这一问题的有效途径。其中,主要手段是改性再生利用,即将废旧PP 通过物理或化学的方法进行改性,以达到再利用的要求。PP 回收料可通过编制工艺或者涂覆工艺用于编织袋。普通PP 粉料不能满足涂覆工艺的要求,需要通过控制降解来增加其流动性,提高熔融指数。PP 树脂的降解可通过加入分子量调节剂来实现。分子量调节剂在一定温度下对高分子量的PP 进行热化学降解,因而使高分子聚合物在分子量降低的同时,分子量分布明显变窄,熔体流动性提高,涂覆时成膜性变好,与基材的粘结性提高,分子量调节剂常用过氧化物。

在选择过氧化物时,主要依据待改性树脂的加工温度(℃)和过氧化物的半衰期(s),PP 树脂的挤出加工温度一般在170-240℃之间,在此温度下,如果过氧化物的半衰期过短,则树脂还未达到熔融态,过氧化物就已经大量分解,在一定的停留时间内,会有自由基和次级自由基接枝到聚合物的骨架上,形成交联结构,不适合在高流动性PP 的制备中使用。而半衰期过长则会出现物料已经挤出,但过氧化物还未完成分解的情况,造成过氧化物没有在熔融过程中充分分解,于PP 粒料中有残留。残留的过氧化物不但使得粒料带有刺激性的气味(过氧化物本身的气味),还会在下游用户二次熔融加工的过程中,使得PP产品再次裂解,造成分子量(MF)提高,影响PP 粒料的性能。此外,使用此PP 制成的产品长时间暴露在高能量环境下(如高温、辐射或光照等),容易出现制品老化现象。

本文介绍了一种高熔指PP 再生料生产的编织袋及其制备方法,在高熔指PP 再生料生产过程中不添加抗氧剂,而在PP 完成降解后再加入复合抗氧剂,避免影响分子量调节剂的使用效率以及消耗大量的分子量调节剂,并导致气味问题。

二、技术方案

第一方面,本技术提供了一种高熔指聚丙烯再生料生产的编织袋,由质量比为50-80:15-25:5-15:0.1-0.5 的高熔指聚丙烯再生料、聚乙烯、改性剂和复合抗氧剂制备得到;所述高熔指再生料,按重量份数,包括:再生料50-100 份、分子量调节剂0.02-0.2 份、助剂0-9 份。

在一项优选的实施方案中,所述复合抗氧剂为抗氧剂1790、抗氧剂1010 和抗氧剂PEP36 的组合物,三者质量比为1:(1-2):(0.5-1);所述改性剂为POE。

抗氧剂1790、抗氧剂1010 和抗氧剂PEP36组成的复合抗氧剂抗氧化效率高,少量添加即可有效终止高熔指聚丙烯再生料中的残留的过氧化物产生的自由基,提高体系的稳定性和编织袋的耐老化性能。

在一项优选的实施方案中,所述分子量调节剂选自过氧化二异丙苯(DCP)、1,3-双(叔丁基过氧异丙基)苯(DB)、DHBP、双(过氧化叔丁基)二异丙苯(DTBPIB)、TPO 中的至少两种,更优选为 TPO 和 DHBP,二者质量比为 1:(1.5-2.5)。

TPO(Trigonox301)的自加速分解温度是110℃,闪点也高达74℃,能有效防止降解剂在加料过程中的分解和闪燃现象,是已知降解剂中安全性最高的一种过氧化物产品。由于Trigonox 301 分子中含有三个过氧键,同样活性氧比例添加时,可以提供更多的自由基,从而有效的提高降解效率。Trigonox301 分解产生的挥发物只有其他产品的十分之一,而且挥发物的种类以低气味的酯类为主,不含刺激性气味的挥发物,因此能大大降低产品的气味,而较低的挥发物,也能降低降解聚丙烯产品在储存和运输中的风险,从而有效的提高安全性。

DHBP 具有适中的分解温度,是常见的聚丙烯用分子量调节剂,其在降低聚丙烯相对分子质量、提高聚丙烯的熔体流动性能的同时,不会显著改变聚丙烯的结晶程度、力学性能等。

采用TPO 和DHBP 复合使用,一方面,添加少量的分子量调节剂即可获得降解程度和流动性适中的聚丙烯,另一方面,不会出现因分子量调节剂分解过快导致聚丙烯降解程度不够的问题,可以很好的平衡聚丙烯的降解程度、分子量调节剂过量导致的气味残留等问题。

在一项优选的实施方案中,所述高熔指聚丙烯再生料的制备方法,包括以下步骤:将聚丙烯再生料、分子量调节剂、助剂混合均匀、经双螺杆挤出机熔融挤出,制备得到高熔指聚丙烯再生料;

其中,熔融挤出工艺参数如下:主机电流:100A;主机转速:300r.min;喂料转速:30Hz;设置温度:一区140℃;二区160℃;三区165℃;三区170℃;四区170℃;五区175℃;六区175℃;模头175℃。

在一项优选的实施方案中,所述聚丙烯再生料制备工艺如下:1)对聚丙烯回收料进行分类、清洗、破碎、过1000 目筛、风干,得到的颜色、材质统一的破碎料;2)将步骤1)得到的破碎料混合、双螺杆挤出机熔融挤出、造粒后得到聚丙烯再生料;

其中,所述聚丙烯回收料选自聚丙烯基材的食品包装盒、玩具、编织袋、塑料瓶盖、餐具、储物盒、洗衣篮、垃圾桶、托盘、工业容器、阀门、管道、汽车零部件中的至少一种。

在一项优选的实施方案中,所述助剂组成为:除味剂0-5 份、分散剂0-2 份和润滑剂0-2 份。

在一项优选的实施方案中,所述的除味剂选自沸石粉或/和高岭土;所述的分散剂选自硬脂、乙撑双硬脂酰胺和改性乙撑双硬脂酰胺中的至少一种;所述的润滑剂选自季戊四醇四硬脂酸酯、季戊四醇四硬脂酸脂和硬脂酰胺中的至少一种。

第二方面,本技术提供了上述高熔指聚丙烯再生料生产的编织袋的制备方法,包括如下步骤:

(1)将高熔指聚丙烯再生料与聚乙烯、改性剂、复合抗氧剂混合,得到混合料;

(2)将步骤(1)中得到的混合料在淋膜机上与聚丙烯编织布涂覆复合,得到编织袋。

三、有益效果

1. 本技术通过在聚丙烯完成降解后加入少量的抗氧剂1790、抗氧剂1010 和抗氧剂PEP36组成的复合抗氧剂,可以有效终止高熔指聚丙烯再生料中的残留的过氧化物产生的自由基,制备得到稳定性佳、耐老化性能好的编织袋;并避免影响分子量调节剂的使用效率以及消耗大量的分子量调节剂,导致严重的气味问题。

2. 本技术采用TPO 和DHBP 复合使用,一方面,添加少量的分子量调节剂即可获得降解程度和流动性适中的聚丙烯,另一方面,不会出现因分子量调节剂分解过快导致聚丙烯降解程度不够的问题,可以很好的平衡聚丙烯的降解程度、分子量调节剂过量导致的气味残留等问题。

四、具体实施方式

值得说明的是,本技术中使用的原料均为普通市售产品,对其来源不做具体限定。

以下原料来源,为示例性说明:聚乙烯,涂覆级聚乙烯,购自中国石化燕山石化公司;高岭土,购自深圳海扬粉体科技有限公司;改性乙撑双硬脂酰胺,购自江西威科油脂化学有限公司;改性剂,POE,购自埃克森美孚化工商务(上海)有限公司;其余原料均为市售。

实施例1

1、PP 再生料的制备:1)对PP 餐盒回收料进行分类、清洗、破碎、过1000 目筛、风干,得到的颜色、材质统一的破碎料;2)将步骤1)得到的破碎料混合、双螺杆挤出机熔融挤出、造粒后得到PP 再生料;

其中,双螺杆挤出机熔融挤出工艺参数如下:主机电流:120A;主机转速:350r/min;喂料转速:25Hz;设置温度:一区150℃;二区170℃;三区175℃;三区180℃;四区180℃;五区190℃;六区200℃;模头200℃。

2、高熔指PP 再生料的制备:按重量份数,组成为:PP 再生料95 份、分子量调节剂0.15 份、高岭土2 份;分散剂1 份;季戊四醇四硬脂酸酯0.8 份;所述的PP 再生料中含有20%的共聚PP;所述的分子量调节剂为质量比4:1 的DCP 和DB;所述的分散剂为质量比3:1 的硬脂酸和改性乙撑双硬脂酰胺。

制备工艺如下:将PP 再生料、分子量调节剂、助剂混合均匀、经双螺杆挤出机熔融挤出,制备得到高熔指PP 再生料;

其中,熔融挤出工艺参数如下:主机电流,100A;主机转速,300r.min;喂料转速,30Hz;设置温度,一区140℃、二区160℃、三区165℃、三区170℃、四区170℃、五区175℃、六区175℃、模头175℃。

3、编织袋的制备:由质量比为70:20:10:0.2的高熔指聚丙烯再生料、聚乙烯、改性剂和复合抗氧剂制备得到;其中,所述复合抗氧剂为抗氧剂1790、抗氧剂1010 和抗氧剂PEP36 的组合物,三者质量比为1:1.5:0.5。

制备工艺为:(1)将高熔指PP 再生料与聚乙烯、改性剂、复合抗氧剂混合,得到混合料;(2)将步骤(1)中得到的混合料在淋膜机上与PP 编织布涂覆复合,得到编织袋。

实施例2

1、PP 再生料的制备:1)对PP 编织袋回收料进行分类、清洗、破碎、过1000 目筛、风干,得到的颜色、材质统一的破碎料;2)将步骤1)得到的破碎料混合、双螺杆挤出机熔融挤出、造粒后得到PP 再生料;

其中,双螺杆挤出机熔融挤出工艺参数如下:主机电流,120A;主机转速,350r/min;喂料转速,25Hz;设置温度,一区150℃、二区170℃、三区175℃、三区180℃、四区180℃、五区190℃、六区200℃、模头200℃;

2、高熔指PP 再生料的制备:按重量份数,组成为:PP 再生料50 份、分子量调节剂0.02 份;所述的分子量调节剂为质量比为1:2 的TPO 和DHBP;

制备工艺如下:将PP 再生料、分子量调节剂混合均匀、经双螺杆挤出机熔融挤出,制备得到高熔指PP 再生料;

其中,熔融挤出工艺参数如下:主机电流,100A;主机转速,300r.min;喂料转速,30Hz;设置温度,一区140℃、二区160℃、三区165℃、三区170℃、四区170℃、五区175℃、六区175℃、模头175℃。

3、编织袋的制备:

由质量比为60:20:10:0.2 的高熔指聚丙烯再生料、聚乙烯、改性剂和复合抗氧剂制备得到;其中,所述复合抗氧剂为抗氧剂1790、抗氧剂1010 和抗氧剂PEP36 的组合物,三者质量比为1:2:1。

制备工艺为:(1)将高熔指PP 再生料与聚乙烯、改性剂、复合抗氧剂混合,得到混合料;(2)将步骤(1)中得到的混合料在淋膜机上与PP 编织布涂覆复合,得到编织袋。

实施例3

1、PP 再生料的制备:1)对PP 塑料瓶回收料进行分类、清洗、破碎、过1000 目筛、风干,得到的颜色、材质统一的破碎料;2)将步骤1)得到的破碎料混合、双螺杆挤出机熔融挤出、造粒后得到PP 再生料;

其中,双螺杆挤出机熔融挤出工艺参数如下:主机电流,120A;主机转速,350r/min;喂料转速,25Hz;设置温度,一区150℃、二区170℃、三区175℃、三区180℃、四区180℃、五区190℃、六区200℃、模头200℃。

2、高熔指PP 再生料的制备:按重量份数,组成为:PP 再生料80 份、分子量调节剂0.05 份;所述的分子量调节剂为质量比为1:1.5 的TPO 和DHBP;

制备工艺如下:将PP 再生料、分子量调节剂混合均匀、经双螺杆挤出机熔融挤出,制备得到高熔指PP 再生料;

其中,熔融挤出工艺参数如下:主机电流,100A;主机转速,300r.min;喂料转速,30Hz;设置温度,一区140℃、二区160℃、三区165℃、三区170℃、四区170℃、五区175℃、六区175℃、模头175℃。

3、编织袋的制备:由质量比为70:15:15:0.21的高熔指聚丙烯再生料、聚乙烯、改性剂和复合抗氧剂制备得到;其中,所述复合抗氧剂为抗氧剂1790、抗氧剂1010 和抗氧剂PEP36 的组合物,三者质量比为1:2:0.5。

制备工艺为:(1)将高熔指PP 再生料与聚乙烯、改性剂、复合抗氧剂混合,得到混合料;(2)将步骤(1)中得到的混合料在淋膜机上与PP 编织布涂覆复合,得到编织袋。

实施例4

1、PP 再生料的制备:1)对PP 餐盒回收料进行分类、清洗、破碎、过1000 目筛、风干,得到的颜色、材质统一的破碎料;2)将步骤1)得到的破碎料混合、双螺杆挤出机熔融挤出、造粒后得到PP 再生料;

其中,双螺杆挤出机熔融挤出工艺参数如下:主机电流,120A;主机转速,350r/min;喂料转速,25Hz;设置温度,一区150℃、二区170℃、三区175℃、三区180℃、四区180℃、五区190℃、六区200℃、模头200℃;

2、高熔指PP 再生料的制备:按重量份数,组成为:PP 再生料95 份、分子量调节剂0.08 份、高岭土2 份、分散剂1 份、季戊四醇四硬脂酸酯0.8 份;所述的分子量调节剂为所述的分子量调节剂为质量比为1:2 的TPO 和DHBP;所述的分散剂为质量比3:1 的硬脂酸和改性乙撑双硬脂酰胺;

制备工艺如下:将PP 再生料、分子量调节剂、助剂混合均匀、经双螺杆挤出机熔融挤出,制备得到高熔指PP 再生料;

其中,熔融挤出工艺参数如下:主机电流,100A;主机转速,300r.min;喂料转速,30Hz;设置温度,一区140℃、二区160℃、三区165℃、三区170℃、四区170℃、五区175℃、六区175℃、模头175℃。

3、编织袋的制备:由质量比为70:20:10:0.2的高熔指聚丙烯再生料、聚乙烯、改性剂和复合抗氧剂制备得到;其中,所述复合抗氧剂为抗氧剂1790、抗氧剂1010 和抗氧剂PEP36 的组合物,三者质量比为1:1.5:0.5。

制备工艺为:(1)将高熔指PP 再生料与聚乙烯、改性剂、复合抗氧剂混合,得到混合料;(2)将步骤(1)中得到的混合料在淋膜机上与PP 编织布涂覆复合,得到编织袋。

对比例1

除复合抗氧剂为质量比3:0.5 的抗氧剂1790和抗氧剂PEP36(即将抗氧剂1010 替换为抗氧剂1790)以外,其余同实施例3。

对比例2

除复合抗氧剂为质量比3:0.5 的抗氧剂1010和抗氧剂PEP36(即将抗氧剂1790 替换为抗氧剂1010)以外,其余同实施例3。

对比例3

除复合抗氧剂为抗氧剂PEP36(即将抗氧剂1790 和抗氧剂1010 均替换成抗氧剂PEP36)以外,其余同实施例3。

对比例4

除复合抗氧剂为质量比1:2 的抗氧剂1790 和抗氧剂1010(即将抗氧剂PEP36 按比例替换为抗氧剂1790 和抗氧剂1010)以外,其余同实施例3。

对比例5

现有技术CN114541149A 实施例6。

试验例

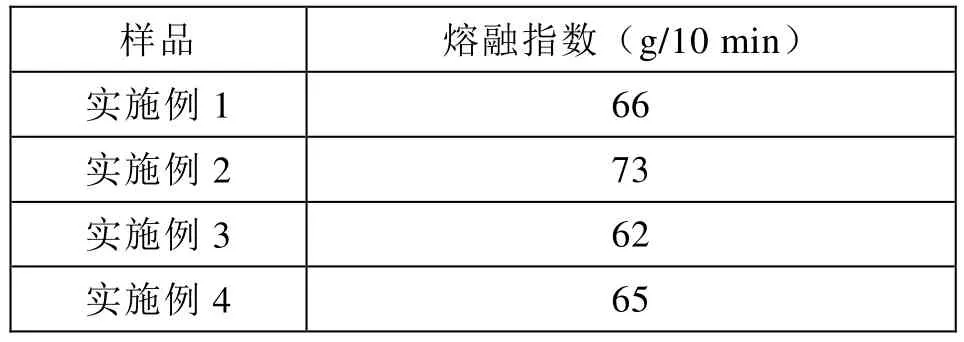

1、取制备得到的实施例1-4 的高熔指PP 再生料测试熔融指数,按照按GB/T 3682(230℃,2.16kg)进行测试,结果见表1。

表1 实施例1-4 的高熔指PP 再生料的熔融指数

从表1 可以看出,实施例1-4 均具有良好的流动性,其中实施例4 采用TPO 和DHBP 的混合物作为分子量调节剂,相比实施例1 采用DCP和DB 的混合物作为分子量调节剂,可以在更低用量下获得相当的流动性。

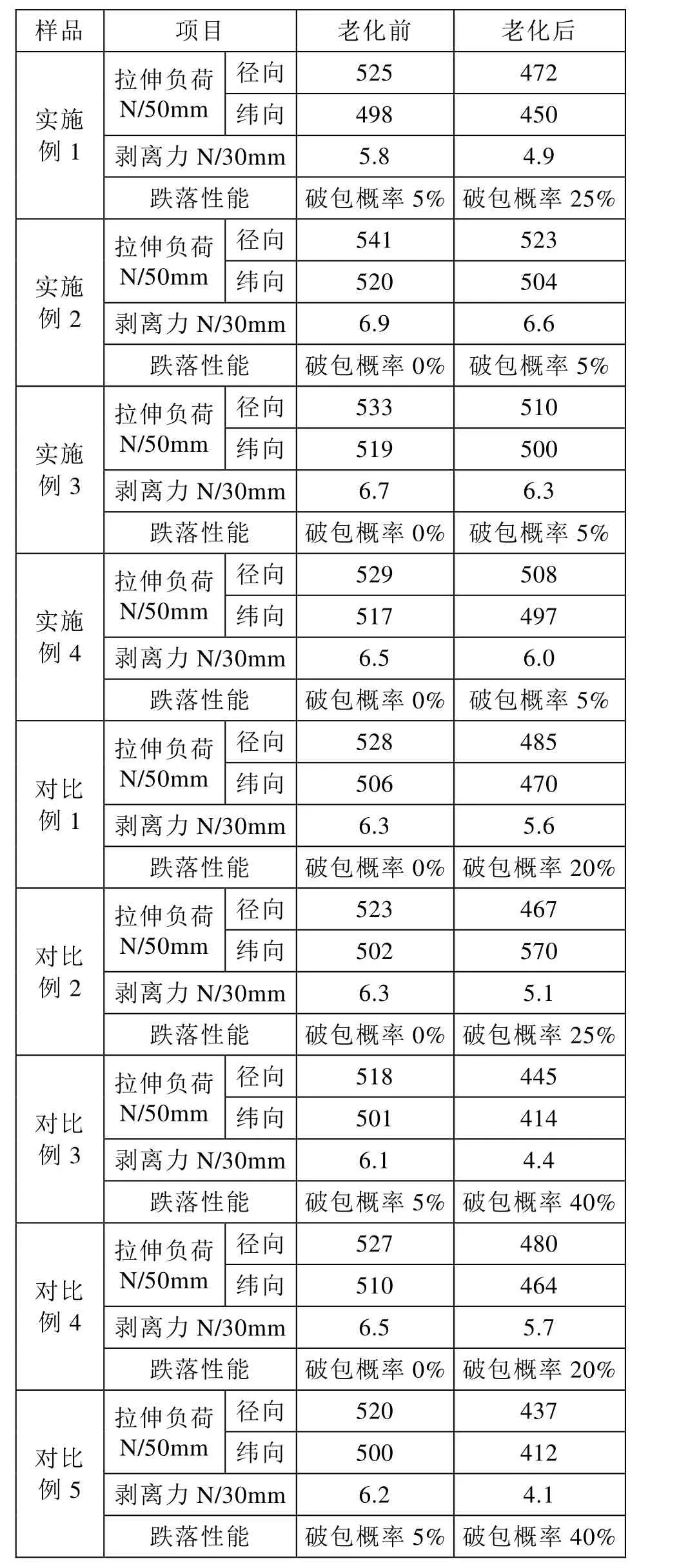

2、针对实施例1-4 和对比例1-5 的得到的编织袋以及其经过加速老化(在120℃鼓风干燥箱中老化 10 天)的编织袋进行性能测试,按照GB/T8946 进行相关测试,结果见表2。

表2

从表2 可以看出,实施例1-4 经过加速老化后,各项性能下降不多,具有良好的稳定性和耐老化性能,其中实施例4 采用TPO 和DHBP 的混合物作为分子量调节剂,相比实施例 1 采用DCP 和DB 的混合物作为分子量调节剂,可以在更低用量下获得相当的流动性,并具有更好的耐老化性能。

比较实施例3 和对比例1-4 可以看出,抗氧剂1790、抗氧剂1010 和抗氧剂PEP36 配合使用具有协同作用,采用抗氧剂1790、抗氧剂1010和抗氧剂PEP36 的构成的复合抗氧剂有利于提高编织袋的稳定性和耐老化性能。比较实施例1-4和对比例5 可以看出,采用本技术所限定的复合抗氧剂、并调整抗氧剂的加入时机,可以显著提高编织袋的稳定性和耐老化性能。