塑料制品挤-注-压加工成型工艺的介绍(二)

2024-03-26邱建成张礼华王浩南周磊

邱建成 张礼华 王浩南 周磊

(1.苏州同大机械有限公司;2.江苏科技大学机电工程学院)

前言

接上篇介绍,本篇主要介绍一种采用回收塑料生产塑料托盘的挤-注-压工艺的智能化生产线。包括塑料托盘产品设计,智能化生产线的主要组成部分等等。

此外,可采用挤-注-压加工成型工艺的塑料制品较多,在今后的相关文章中将陆续介绍。

在塑料托盘行业中,主要有注塑托盘、吹塑托盘、吸塑托盘等几种塑料托盘。这些品种的塑料托盘主要采用全新塑料原料生产,即使是有时候会添加一部分回收塑料其含量也只占较少的比例。在挤-注-压塑料加工成型工艺中,可以采用全回收塑料进行塑料托盘的加工,其产品质量不会因为回收塑料的采用而降低,全回收塑料的成分一般会比较的混杂,各种不同材料的塑料混在一起,难以分离出来。通过适当对这些回收塑料进行相应配方处理的情况下,这种工艺方法生产的塑料托盘具有高强度、高刚度、耐磨、防滑、长寿命、承载能力强、阻燃性能好、安全性更好等特点。同时,也具有更好的性价比。对于一些特殊需要的使用场所,如:低温冷库、食品、饮品、药品生产线、高架货架等需要高承载的地方,采用这种工艺生产的塑料托盘具有更多的优势,将是塑料托盘升级换代产品,值得业内人们的重视和关注。另外,对于保护环境,大量减少废塑料的“白色污染”可以起到较好的作用。

1. 塑料托盘的产品设计

采用挤-注-压加工成型工艺来生产塑料托盘有其独特的地方,因此,塑料托盘的产品设计与吹塑托盘、注塑托盘、吸塑托盘的产品设计会有一定的差别及特点,值得引起重视。

挤-注-压加工成型工艺生产的塑料托盘类似于注塑托盘,但是又区别于注塑托盘,注塑托盘采用的塑料原料的熔融指数大,熔融塑料在注射时其流动性好,比较容易充满模具的型腔,而挤-注-压加工成型工艺生产塑料托盘时采用的回收塑料的成分比较复杂,其熔融塑料的流动性不是很好,在注塑时一般不太容易充满模具的型腔,所以,其产品的设计会有较大的区别。当然,在模具设计与制造中也会有较大的区别,有其自身的特点。

见图1,一种挤-注-压加工成型工艺生产的塑料托盘产品图。

图1. 一种挤-注-压加工成型工艺生产的塑料托盘

这个塑料托盘的规格是“塑料托盘”国家标准中推荐的规格,1200×1000×150 mm,自身重量在18~20 kg/p。以及1100×1100×150 mm、1300×1100×150 mm 系列。它们主要由一个上板,三个下条板组成。三个下条板的尺寸一致,可实现在三个位置上任意安装。上板采用板格式设计,上平面采用板式结构,板的下部采用格式结构,为了增强塑料托盘的承载力,上板中可镶嵌多根方形钢管(一般采用4 根方形钢管),上平面可设置一些纹饰,起到防滑的作用。在九个连接孔处,加设橡胶防滑块。在下板中预设置有两根方形钢管及三个连接用的特制螺母,使制品具有较好的刚性和硬度并且方便连接紧固。下板底面做防滑及耐磨性处理,以适应食品、饮品、药品生产线,低温冷库,高架货架等的输送需要。

此外,这种结构设计及外观设计,也是适应于其他各种场地的使用,既方便机动叉车的装载又方便手动叉车的运输。可以实现四面进叉,方便货物的装载。在塑料托盘的表面,为了区别使用场所,可以喷涂不同色彩的喷塑。还可安装计量芯片及条形码、二维码,方便实现智能化管理。

这种结构形式的设计,比较方便的满足一些食品、饮品、药品连续生产线,低温冷库以及高架货架的需要,可以比较方便的实现低成本的操作,当三个下板磨损较大时,可以单独更换三个下板,保证塑料托盘继续使用,以降低塑料托盘的使用成本。生产时,可采用较高分子量的废塑料原料生产,既降低了塑料原料成本,又可以保障产品质量具有高强度、高刚度、长寿命等特点。

2. 挤-注-压加工成型工艺塑料托盘的智能化生产线配置

挤-注-压加工成型工艺塑料托盘智能化生产线的主要配置如下:

①高效挤出塑化系统;②储料注塑系统;③合模机系统;④液压动力系统;⑤电气智能化控制系统;⑥模具成型系统;⑦塑料托盘制品取出系统等。

高效挤出塑化系统与储料注塑系统组合在一个平台上,在合模机的后部,可水平方向上做前后移动,其设计布置方式类似于注塑机系统。

电气操作系统在智能生产线的前面位置,可根据操作需要进行移动。

电气柜设置在生产线的后面部分,与主液压系统基本平齐。

塑料托盘内置方形钢管的安放系统可设置机器人系统完成。

制品取出可采用机器人或是机械手系统,主要根据用户的现场需要来决定。

根据需要可配置不同的混料及自动化上料系统,确保生产线的稳定运行。

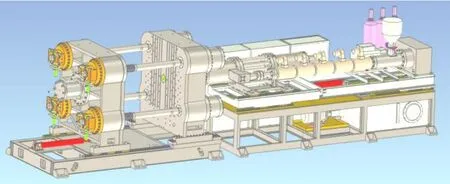

见图2,挤-注-压加工成型工艺塑料托盘智能化生产线的三维实体组装图。

图2. 挤-注-压加工成型工艺的塑料托盘智能化生产线的组装图

挤-注-压加工成型工艺的塑料托盘智能化生产线的设计说明:

① 本生产线设计采用智能化设计,生产线在调试好后可进入智能化生产过程,塑料原料采用全自动上料系统自动输送,挤出塑化系统与注压储料机头实现自动储料,自动注压。注压成型模具采用大型热流道设计,模具的冷却系统流道采用螺旋水流结构形式,制品冷却定型速度快,生产效率高,可实现无飞边注压成型。

② 合模机系统采用大型两板成型模设计,具有高强度、高刚度、合模精度高等特点。合模系统的螺杆抱闸采用液压缸与同步齿条设计,确保液压抱闸同步开合及精准。

③ 主液压系统采用储能设计,实现节能、合模力大、运行稳定可靠、速度平稳可调等。

④ 挤出塑化系统具有高效、节能、产量高、混炼性能好等特点。

⑤ 塑料托盘制品的取出采用机器人操作系统,具有高效、准确、节能、智能化等诸多特点。

⑥ 本智能化塑料托盘生产线的最大优点就是高效利用高分子量废旧塑料与废轮胎胶粉及添加特殊的增韧剂来高效成型生产高强度、高刚度、长寿命的塑料托盘,具有生产效率高,产品强度与质量高,生产过程智能化程度高,产品生产成本低等诸多优势与特点。

2.1 高效挤出塑化系统的配置

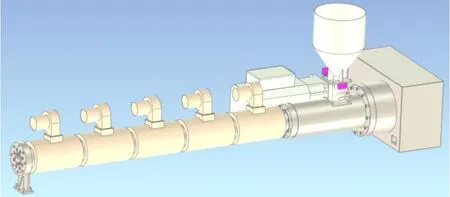

挤出塑化系统采用了可高效生产高分子量聚乙烯的挤出塑化系统,螺杆长径比32:1,伺服电动机驱动功率75 KW,产量:250~320 kg/h(产量主要根据分子量的不同及原料的不同变化),具有塑化混炼性能优良,输出稳定可靠等特点。见图3,一种高分子量挤出塑化系统的三维实体组装图。

图3. 一种高分子量挤出塑化系统的三维实体组装图

见图3,永磁伺服电动机与减速箱的连接采用弹性联轴器直联的方式,具有较好的刚性联接,转速与力矩输出稳定可靠。挤出机加热系统采用的是电磁加热系统,也可根据客户的需要采用电磁感应加热系统,其节能效果及安全性能会更为明显。

2.2 储料注塑系统的设计特点

储料注塑系统的设计不同于其他加工成型工艺方法的储料系统,具有其独特设计与性能,储料注塑系统的加温采用了电磁感应加热系统,具有安全性能优良,节能效果好等特点。

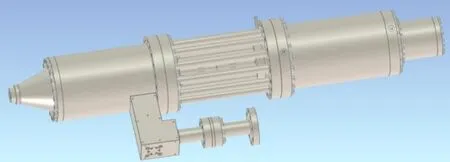

见图4,储料注塑系统的三维实体组装图。

图4. 储料注塑系统的三维实体组装图

储料注塑系统采用了独特的设计,它的前端内部是储料型腔,并内置有注塑活塞、截流棒等。中部是支撑架,后部是液压缸与截流棒液压缸等,行程控制可安装电子尺等装置。注塑流量控制精准,稳定可调,储料机头的加热采用电磁感应加热系统,实现安全、节能等技术要求。整个储料注塑系统具有高强度、高刚度、制造加工安装精度高等特点。

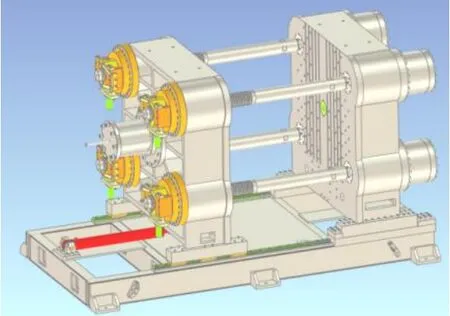

2.3 合模机系统

合模机系统采用了大型两板成型模设计,具有高强度、高刚度、合模精度高等特点。合模螺杆抱闸采用液压缸与同步齿条设计,确保液压抱闸同步开合及精准。动模板的后部中间位置上安装有产品脱模液压缸,用于制品的脱模,方便机器人取出。动模板的下部安装有移模液压缸,用于动模板的快速开合模(速度可调),在定模板的后部四角处安装有四个大型的液压缸,锁模液压缸带动螺杆与液压缸同步抱闸装置配合工作实现模具的锁模及压紧。同步抱闸装置安装在动模板的后部,与定模板的锁模液压缸位置对应。移模量的控制采用移模电子尺来控制,精度较高。定模板与动模板的上部位置均设计制造有多个螺纹孔,方便模板的吊装与制品取出机器人的安装。见图5,合模机系统的三维实体组装图。

图5. 合模机系统的三维实体组装图

2.4 液压动力系统

挤注压塑料托盘的主液压动力系统根据塑料托盘的生产特点采用了储能设计,使用较小型的液压泵与多个储能器结合组成主液压动力系统,既保障了生产线的稳定运行,又实现了节能降耗的技术要求。

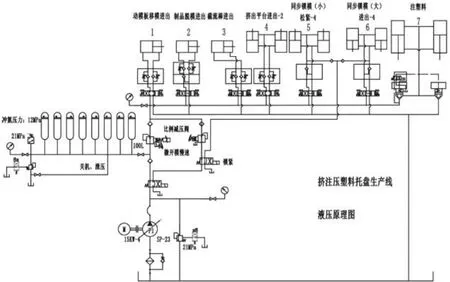

见图6,挤注压塑料托盘生产线的液压动力系统原理图。

图6. 挤注压塑料托盘生产线的液压动力系统原理图

3. 挤注压塑料托盘智能生产线的前景分析

挤-注-压塑料制品加工成型工艺是近几年来研究发展的一种新型的塑料制品的加工工艺,它区别于其他的塑料制品加工工艺,与挤-压工艺也有较大的区别,它是在挤-压工艺的基础上研究发展起来的一种全新的工艺,随着研发工作的进展,这种全新的工艺将可能在塑料制品的研发上带来一种全新的思路,值得人们进行关注。

这种全新的加工成型工艺用于生产全回收塑料的塑料托盘时,它可以采用分子量较高的回收塑料,生产时由于这种成型方法加压的过程可以使塑料托盘具有了更好的密实度、刚性、韧性等特点,与方形钢管的结合更为牢固、紧密,从而使这种塑料托盘具有较好的产品质量和较长的使用寿命,既减轻了普通注塑托盘脆性较大的问题,又避免了吹塑托盘价格较高、刚性不足的问题,同时,这种工艺生产的塑料托盘具有高强度、高刚度、长寿命,安全性能更好、产品价格更低等特点,能够较好的适应和满足低温冷库、食品、饮品、药品生产线、立体货架等场所对塑料托盘的较高的特殊技术要求。

随着对这种挤-注-压加工成型工艺研究的深入研究和塑料托盘智能化生产线研发的成熟,有理由相信,这种塑料托盘的生产线将获得市场的认可,从而带来这种智能化生产线更多的应用。