某多金属矿新型充填胶凝材料性能及微观结构研究

2024-03-26张增庆杨灿显

张增庆 杨灿显 赵 亮 李 凡 张 雷

(1.保山金厂河矿业有限公司;2.矿冶科技集团有限公司)

充填采矿法在减缓井下围岩移动、防止地表沉降,提高矿产资源综合回采率等方面优势明显[1-2]。通过采用尾砂、废石等作为骨料进行井下回填作业,可以极大消纳矿山固体废弃物,减少地表堆存,降低尾矿库安全风险,具有显著的环境和经济效益。然而,水泥作为矿井充填最主要的胶凝材料,其生产过程能耗高,CO2排放量大,同时水泥成本一般占充填成本的60%~80%[3];此外,采用水泥胶结矿山细尾砂往往存在充填料浆凝结时间长、充填体强度发展缓慢的缺陷[4-5]。为此,寻找水泥替代品,降低水泥用量是矿山充填发展的重要目标之一,也符合建设绿色矿山的迫切需求。

近年来,以水淬高炉矿渣、粉煤灰、钢渣、脱硫石膏等大宗矿冶固废为主体的新型矿山充填胶凝材料的研究和开发已经成为热点[6-7],该类胶凝材料生产成本低、所制备的充填体性能稳定,已经开始逐步替代水泥用于矿井充填。彭欣等[8]对比研究了水泥和新型胶凝材料对全尾砂的胶结效果,在一定浓度和灰砂比下,新型胶凝材料充填体强度明显高于水泥充填体,且新型胶凝材料充填体养护7 d 强度为水泥充填体的3~5 倍。何建元等[9]采用脱硫灰渣、水泥熟料、矿渣和早强剂制备矿用新型充填胶凝材料,并对其水化硬化机理进行了研究,C-S-H 和钙矾石的生成是充填体强度增长的主要原因。刘树龙等[10]研究优化得到新型胶凝材料最佳配比为水泥∶生石灰∶石膏∶芒硝∶矿渣=30∶20∶1.5∶4∶44.5,充填体养护3,7,14 d 抗压强度分别为0.58,0.72,0.86 MPa,满足矿山充填采矿要求。

本文采用矿渣基新型胶凝材料为胶结剂,细尾砂为骨料,开展充填料浆流动度、泌水率和充填配比试验,研究浓度、灰砂比对料浆流动性、泌水率、充填体抗压强度的影响,以及不同养护龄期下充填体抗压强度的发展规律;采用扫描电子显微镜对充填体微观结构进行观测,并对新型胶凝材料胶结充填体强度发展机理进行了探讨。

1 试 验

1.1 试验原材料

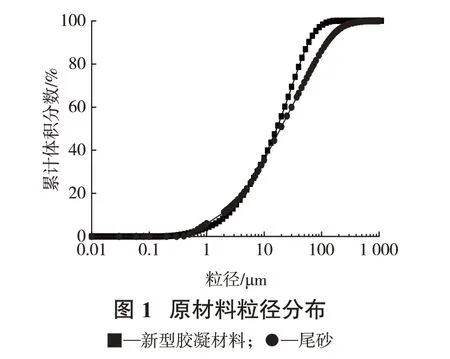

胶凝材料采用矿渣基新型胶凝材料,即以高炉矿渣微粉为主体,复配合适掺量的水泥、石膏和化学外加剂混合而成,充填骨料采用某多金属矿全尾砂,其化学成分见表1,物理性能见表2,粒径分布见图1。试验采用自来水作为充填用水。

?

1.2 试验配比

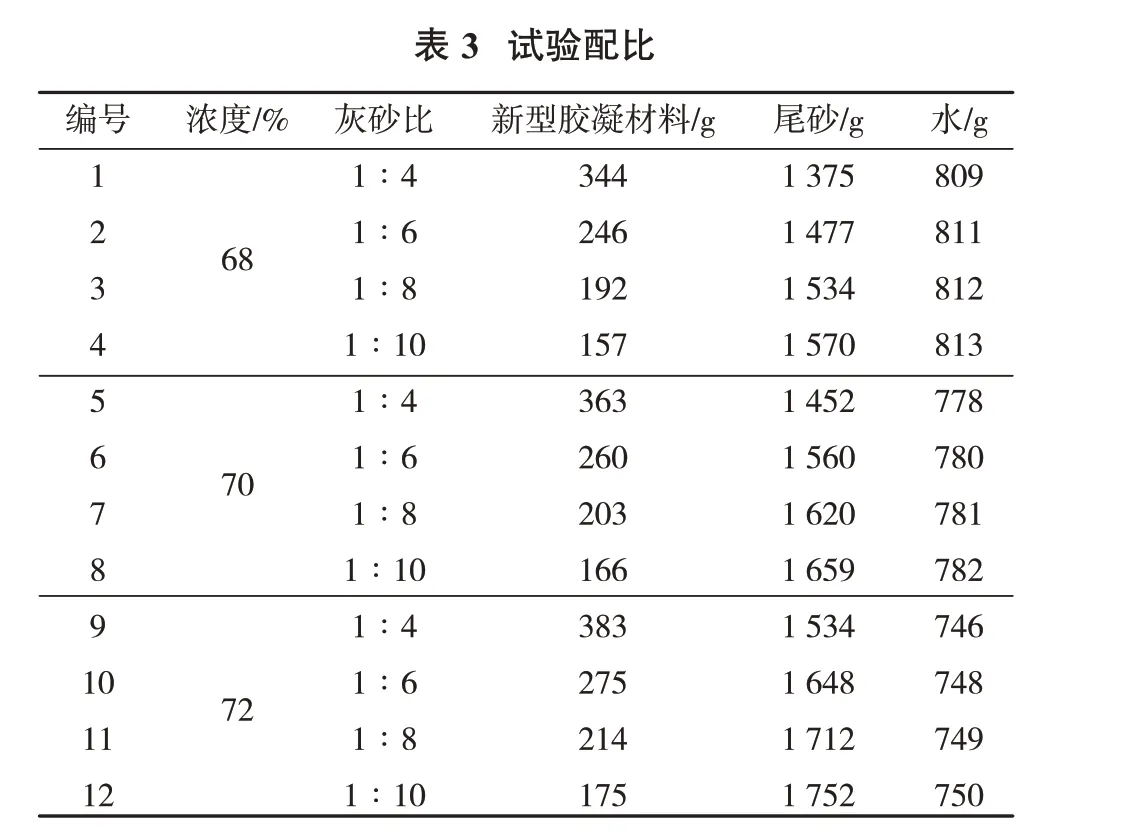

试验采用充填浓度68%,70%,72%,灰砂比1∶4,1∶6,1∶8,1∶10,具体配合比见表3。

1.3 试验方法

1.3.1 充填料浆制备与成型

按照表3配比分别称量胶凝材料、尾砂、水,采用JJ-5 型胶砂搅拌机慢速搅拌3 min 后,将料浆浇入70.7 mm×70.7 mm×70.7 mm 的模具中成型,脱模后放入YH-40B 型养护箱养护(温度20±2 ℃,湿度95%)至特定龄期。

1.3.2 充填料浆流动度测试

?

参照《混凝土外加剂均质性试验方法》(GB/T 8077—2012)中水泥净浆流动性测试方法,将搅拌均匀的充填料浆迅速注入36 mm×60 mm×60 mm 截锥圆模内,将截锥圆模按垂直方向提起,任充填料浆在玻璃板上流动30 s,用直尺量取流淌部分相互垂直的2个方向的最大直径,取其平均值作为料浆流动度。

1.3.3 充填料浆泌水率测试

参照《普通混凝土拌合物性能试验方法标准》(GB/T 50080)将搅拌均匀的充填料浆一次性装入容量筒内,将筒口及外表面擦净,称量并记录容量筒与料浆总质量,盖好筒盖并开始计时。计时开始后60 min 内,每隔10 min 吸取1 次料浆表面泌水;60 min后,每隔30 min 吸取1 次料浆表面泌水,直至不再泌水为止。充填料浆泌水率计算公式:

式中,B为泌水率,精确至1%;VW为泌水总量,mL;m为充填料浆试样质量,g;mT为试验拌制充填料浆的总质量,g;W为试验拌制充填料浆拌合用水量,mL;m2为容量筒及试样总质量,g;m1为容量筒质量,g。

1.3.4 充填体强度测试

采用YAW-2000 型微机控制电液伺服压力机进行压块试验,测试龄期为3,7,28,60 d,每组测试3 块试件,取其平均值。

1.3.5 充填试样微观表征

采用JSM-6700F 型扫描电子显微镜对养护至特定龄期的充填体试样水化产物微观形貌进行观测。

2 结果与讨论

2.1 充填料浆流动度分析

图2 表示不同浓度、灰砂比下充填料浆流动度变化规律。从图2(a)中可以看出,充填浓度对料浆流动性影响较大,在一定灰砂比下,随着充填浓度的提高,料浆流动度降低明显。充填浓度68%,灰砂比1∶4、1∶6、1∶8、1∶10,料浆流动度分别为23.6,25.3,25.8,26.2 cm;充填浓度72%,灰砂比1∶4、1∶6、1∶8、1∶10,料浆流动度则为17.9,18.4,19.5,19.9 cm,相比浓度68% 分别降低了24.15%,27.27%,24.42%,24.05%。当充填浓度提高时,料浆中自由水含量降低,流动度也随之降低。从图2(b)中可以看出,灰砂比对料浆流动度有一定影响,但相比充填浓度影响较小。一定充填浓度下,随着灰砂比的降低,即新型胶凝材料用量的减少,料浆流动度均略有增加。灰砂比1∶4,浓度68%、70%、72%的料浆流动度为23.6,20.8,17.9 cm;灰砂比1∶10,浓度68%、70%、72%的料浆流动度则为26.2,22.6,19.9 cm,相比1∶4 分别提高11.02%,8.65%,11.17%。相比尾砂,新型胶凝材料粒度更细,比表面积更大,其用量的增加一定程度上导致体系自由水含量降低,吸附水含量增加,料浆流动度也随之降低。新型胶凝材料充填料浆在不同浓度(68%~72%),不同灰砂比(1∶4~1∶10)下流动度均大于15 cm,满足料浆自流输送流动度要求。

2.2 充填料浆泌水率分析

图3 表示不同浓度、灰砂比下充填料浆泌水率变化规律。从图3(a)中可以看出,料浆泌水率受充填浓度影响较大,充填浓度为68%,灰砂比1∶4、1∶6、1∶8、1∶10 的料浆泌水率分别为23.07%,29.69%,27.58%,29.91%。随着充填浓度的提高,料浆泌水率开始明显降低,充填浓度为72%、灰砂比1∶4、1∶6、1∶8、1∶10 的料浆泌水率分别为11.07%,14.79%,15.78%,15.91%,相比浓度68%分别降低了52.02%,50.19%,42.78%,46.81%,主要与体系中自由水含量明显降低有关。从图3(b)中可以看出,随着灰砂比的降低,新型胶凝材料用量的减少,料浆泌水率有一定幅度增高,但相比浓度而言,灰砂比对料浆泌水率的影响较小。灰砂比1∶4,充填浓度68%、70%、72%的料浆泌水率分别为23.07%,14.81%,11.07%;灰砂比为1∶10,充填浓度68%、70%、72%的料浆泌水率分别为29.91%,19.78%,15.91%,相比1∶4 分别提高29.65%,33.56%,43.72%,主要是因为灰砂比降低,新型胶凝材料用量减少,其表面吸附水含量降低,体系自由水占比增大,导致料浆整体泌水率增大。

2.3 充填体抗压强度分析

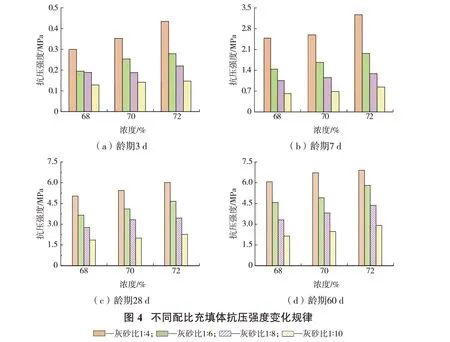

图4 表示充填体养护3,7,28,60 d 抗压强度变化规律,可以看出,充填浓度、灰砂比、养护龄期对充填体强度的发展均产生显著的影响。随着充填浓度的提高,料浆中新型胶凝材料、尾砂占比增加,充填体的抗压强度有一定幅度增加。充填浓度68%,灰砂比1∶4、1∶6、1∶8、1∶10的充填体养护28 d抗压强度分别为5.03,3.65,2.76,1.86 MPa;充填浓度72%,灰砂比1∶4、1∶6、1∶8、1∶10 的充填体养护28 d 抗压强度分别为6.02,4.66,3.45,2.27 MPa,相比浓度68%分别提高19.54%,27.46%,24.82%,22.26%。料浆中新型胶凝材料用量的增加,导致体系水化产物生成数量增加,并最终促进充填体抗压强度的提高。随着灰砂比的降低,新型胶凝材料用量的减少,充填体抗压强度有明显降低。灰砂比为1∶4、充填浓度68%,70%,72%的充填体养护28 d 抗压强度分别为5.03,5.44,6.02 MPa;灰砂比为1∶10、充填浓度68%,70%,72%的充填体养护28 d 抗压强度分别为1.86,2.00,2.27 MPa,相比1∶4 分别降低63.11%,63.30%,62.27%。新型胶凝材料的水化硬化反应是充填体产生强度的主要因素,尾砂作为惰性骨料仅仅起到骨架支撑和填充作用,因此,当灰砂比降低,新型胶凝材料用量减少,充填体强度也随之降低。养护龄期对充填体抗压强度的发展影响较大,充填体在养护早期3 d 抗压强度的增长普遍较为缓慢,充填浓度为72%,灰砂比1∶4、1∶6、1∶8、1∶10 的充填体抗压强度分别为为0.43,0.28,0.22,0.15 MPa;随着养护龄期的延长,充填体抗压强度开始有明显增长,养护龄期为7 d 时,充填浓度72%,灰砂比1∶4、1∶6、1∶8、1∶10 的充填体抗压强度增长至3.27,1.97,1.29,0.84 MPa,相比3 d 强度分别提高了652.88%,606.09%,485.74%,470.91%,且灰砂比越大,充填体抗压强度提高幅度越大。值得注意的是,充填体养护60 d 抗压强度相比28 d 仍有较高幅度的增长,充填浓度72%,灰砂比1∶4、1∶6、1∶8、1∶10 的充填体养护28 d 抗压强度分别为6.02,4.66,3.45,2.27 MPa,养护60 d 抗压强度6.90,5.81,4.36,2.91 MPa,且相比28 d 分别提高14.68%、24.70%、26.66%、28.34%。这表明矿渣基胶凝材料在养护后期,特别是60 d 以后,仍持续发生火山灰反应并生成相当数量的水化产物,密实充填体内部孔隙,并提高其抗压强度。

2.4 充填体强度增长机制分析

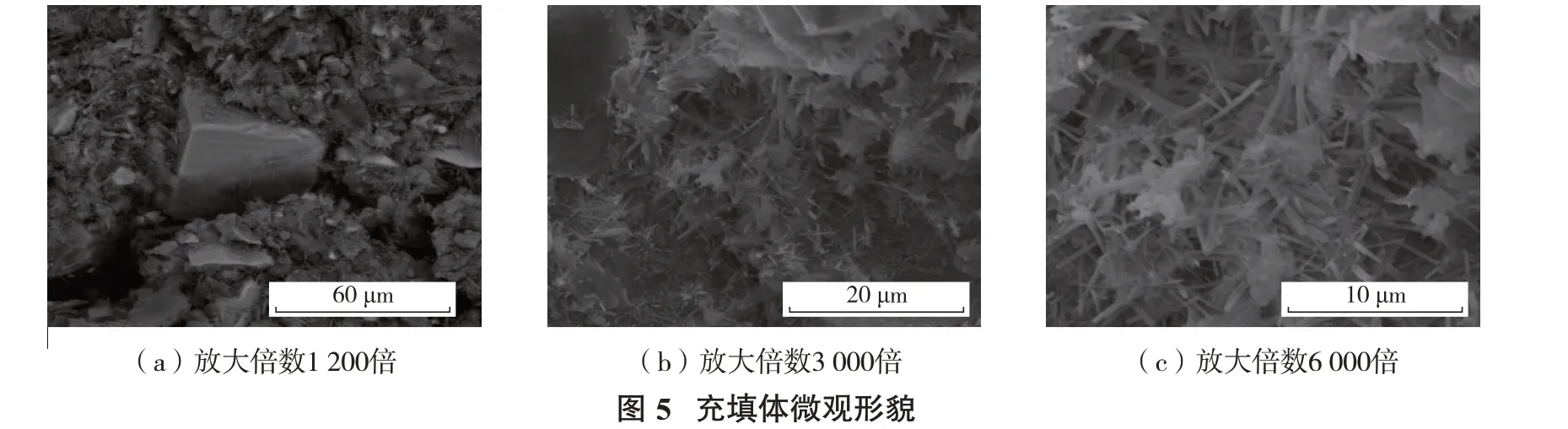

采用扫描电子显微镜(SEM)对养护60 d 充填体的微观结构进行观测,并对充填体强度增长机制进行了分析。图5 为放大倍数在1 200,3 000,6 000 倍下充填体的微观形貌。充填体养护60 d 后,在水泥、化学外加剂创造的碱环境中,矿渣微粉中玻璃体结构不断解聚释放出大量活性硅、铝等离子,并与体系中钙离子、硫酸根离子等反应生成纤维状C-S-H、针棒状钙矾石[11-12]等水化产物,同时各水化产物之间相互搭接,交错生长,紧密包裹在尾砂颗粒周围形成骨架支撑结构,提高了充填体整体稳定性,促进了充填体强度的形成与发展。随着养护龄期的延长,矿渣微粉中玻璃体持续解聚并发生反应,水化硅酸钙、钙矾石等水化产物生成数量不断增加,充填体内部孔隙被填充,密实程度增加,充填体强度也进一步提高。

3 结 论

(1)充填浓度是影响料浆流动度和泌水率的主要因素,随着充填浓度的提高,料浆流动度、泌水率显著降低;灰砂比对料浆流动度、泌水率影响相对较小,随着灰砂比的降低,新型胶凝材料用量的减少,料浆流动度和泌水率略有提高。

(2)新型胶凝材料胶结充填体早期3 d 强度偏低,养护7 d 后强度开始明显增长,养护28 d 后强度仍有较大幅度的提高,总体上,充填体养护60 d 强度相比28 d提高约20%。

(3)矿渣微粉在水泥、石膏等激发作用下生成纤维状C-S-H、针棒状钙矾石等水化产物是充填体产生强度的主要原因,且随着养护龄期的延长,矿渣微粉中玻璃体不断解聚并发生反应,充填体强度也持续增长。