冲击波预裂工艺技术在高地压矿井上覆硬岩层的工程实践

2024-03-26郭昆明

张 伟 郭昆明

(1.山东唐口煤业有限公司;2.中煤科工集团重庆研究院有限公司;3.瓦斯灾害监控与应急技术国家重点实验室)

目前,国内部分矿区灾害治理已尝试水力压裂、CO2爆炸致裂等方式,但水力压裂易受地质构造的影响,应用范围不广[1],且水力压裂时压力沿弱解理面和软岩方向传导,不易控制作业[2];CO2爆炸致裂技术存在安全隐患大、预裂范围有限、技术要求严格等缺点[2]。基于此,需要从新工艺和跨领域的新技术方面寻找突破[3],高位定向钻孔+可控冲击波长距离断顶工艺技术是在顶板灾害治理方面探索的一种新工艺方式,主要包括顶板高位定向长钻孔的施工和可控冲击波作业两方面,能满足顶板上覆硬岩层的长距离、大范围致裂的现场需求,实现不同行业先进技术的交叉,其研究成果将引领该领域下一步的发展方向[4]。

1 技术原理

可控冲击波上覆硬岩预裂技术是我国的一项开创性新技术,是军工、电学和煤炭科学交叉的产物[5]。可控冲击波定义为作用面积可控、脉冲可控、振幅可控、频率可控[4-6]。幅值、脉冲可控:冲击波的振幅和作用时间控制在硬岩抗压强度以上,孔壁结构强度以下。可控操作频率、区域:冲击波发生设备的输出窗口限制其纵向有效作用区域,自然形成有限的作用区[7]。

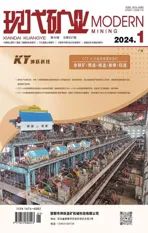

冲击波产生设备的组成有脉冲功率控制器、高压直流电源、储能电容器、能量控制器、能量转换器[8]。高压直流电源、电源控制器、储能电容器和能量转换器集成在1 个外径为90 mm 的圆柱形刚性整体中,形成预裂装置。井下设备是一个小型的脉冲电源控制器,用于向井下设备发送工作指令,从地下设备的反馈中接收工作状态,并显示在人机交互面板上[9-13]。可控冲击波产生设备如图1所示。

2 工程概况

唐口矿地质构造更复杂,断层发育,大多向东北延伸。3#煤层平均厚度10.08 m,以暗煤为主,亮煤次之,含少量丝炭,为半暗型煤;老顶为中砂岩,灰白,成分以石英为主,其次是长石;老顶上部为泥岩,褐灰色、灰黑色,平均厚度2.43 m。垂向向上依次为中砂岩,灰白色,中粒砂质结构,以石英为主,平均厚度3.86 m;细砂岩,浅灰色,以石英为主,平均厚度为4.86 m。

3 试验设计

3.1 预裂钻孔施工方案

3.1.1 预裂钻孔设计

可控冲击波预裂装置产生设备,外径为90 mm,各单元组装后长度约为6 m。为满足设备进出钻孔,要求每6 m 钻孔轨迹变化率不大于1°,孔径不小于120 mm。为满足预裂作业带压的需要,须安装孔口密封装置,钻孔一开用ϕ215 mm 扩孔钻头扩孔10 m,下入ϕ168 mm封孔管24 m,并带压封孔。

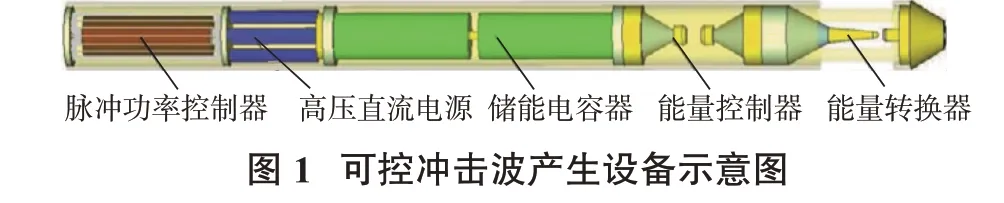

根据顶板岩层分布和岩性特点,设计定向钻孔轨迹,采用定向钻机在顺槽两帮的钻场向顶板施工ϕ133 mm 定向长钻孔300 m,反复洗孔后退钻。钻孔轨迹平面上距6315 轨顺15 m 以避开锚杆区域,钻孔轨迹剖面上距3(3 上)煤层顶板34.5 m。钻孔设计轨迹剖面图如图2所示,钻孔主要设计参数见表1。

?

3.1.2 预裂钻孔、封孔施工设计

为使冲击波设备操作方便,拟采用ϕ133 mm 钻头施钻至终孔,目前的定向钻机一次成孔最大孔径为96 mm。因此需要采用二次成孔工艺,即先施工ϕ96 mm 定向先导孔,接着采用ϕ215 mm 扩孔钻头进行扩孔施工24 m,下入ϕ168 mm 套管封孔,最后使用ϕ133 mm扩孔至孔底。

3.2 预裂作业方案

3.2.1 预裂作业试验参数设计

采用可控冲击波顶板预裂技术在某矿开展先导性试验,参考以往在其他矿区坚硬顶板岩层中的作业参数并进行适量增加,实现预裂效果最大化,预裂作业试验设计参数见表2。

?

3.2.2 可控冲击波产生装置推送方法

可控冲击波发生设备的孔内外部件信号传输及装置的输入操作需要依靠通缆钻杆来实现信号通信和预裂作业控制。现场试验时,采用全液压坑道钻机、ϕ89 mm 通缆钻杆完成预裂作业。钻机与钻杆配合,推动可控冲击波发生设备出入钻孔,实现孔内不同点的预裂作业。钻机推送示意图如图3所示。

3.2.3 可控冲击波作业安全设计

冲击波能量必须通过水介质耦合到上覆硬岩层中,为保证预裂效果,可控冲击波发生设备必须保证在充满压力的环境[14-15]。因此,设计的孔口装置要满足封闭、带压等其他操作要求。孔口装置为四通结构,上端通过阀门与负压抽放管路连接,下端通过阀门与气水分离器连接。在钻孔孔内水排放过程中,可以将瓦斯、水和岩(煤)分离,前端在可控冲击波产生设备进入指定位置后安装密封堵头,封闭钻孔并实现带压0.5 MPa下的增透作业。

3.3 预裂效果评价

因取心钻孔轨迹不可控,为防止串孔导致废孔,效果检验孔须预留安全距离。为了使参数孔和评价孔的岩心具有更好的可比性,两孔之间的间距又不宜太大,确定孔距为10 m,钻孔深度设计为40 m。对检验孔岩心进行力学试验,与参数孔岩心的力学性质对比,其次观察2组岩心裂隙发育情况得到岩石裂隙发育的变化,综合评价冲击波作业效果。

4 预裂效果分析

为验证上覆硬岩层顶板预裂的效果,通常采用的验证方法主要有常规矿压观测法、震动信号分析法、钻孔窥视法、数值模拟法。通过各方法描述与验证效果,结合现场实际,采用钻孔窥视法验证可控冲击波预裂作业效果,以期对工艺技术的推广做数据支撑[10]。

4.1 钻孔窥视设备

CXK6 型钻孔成像仪采用DSP 图像处理技术、高度集成、全景记录、实时自动提取剖面图,图像清晰逼真,精确深度自动标定,可对所有孔洞进行全面观测。该系统由外业和内业两部分组成,外业主要包括成像仪等;内业由1 台微机(主频大于1GHz)组成,构成图像采集和信号分析的完整系统,对现场采集的图像进行计算、显示、存储、通讯、处理和分析,并打印成图[11]。

4.2 顶板坚硬岩层预裂钻孔窥视结果分析

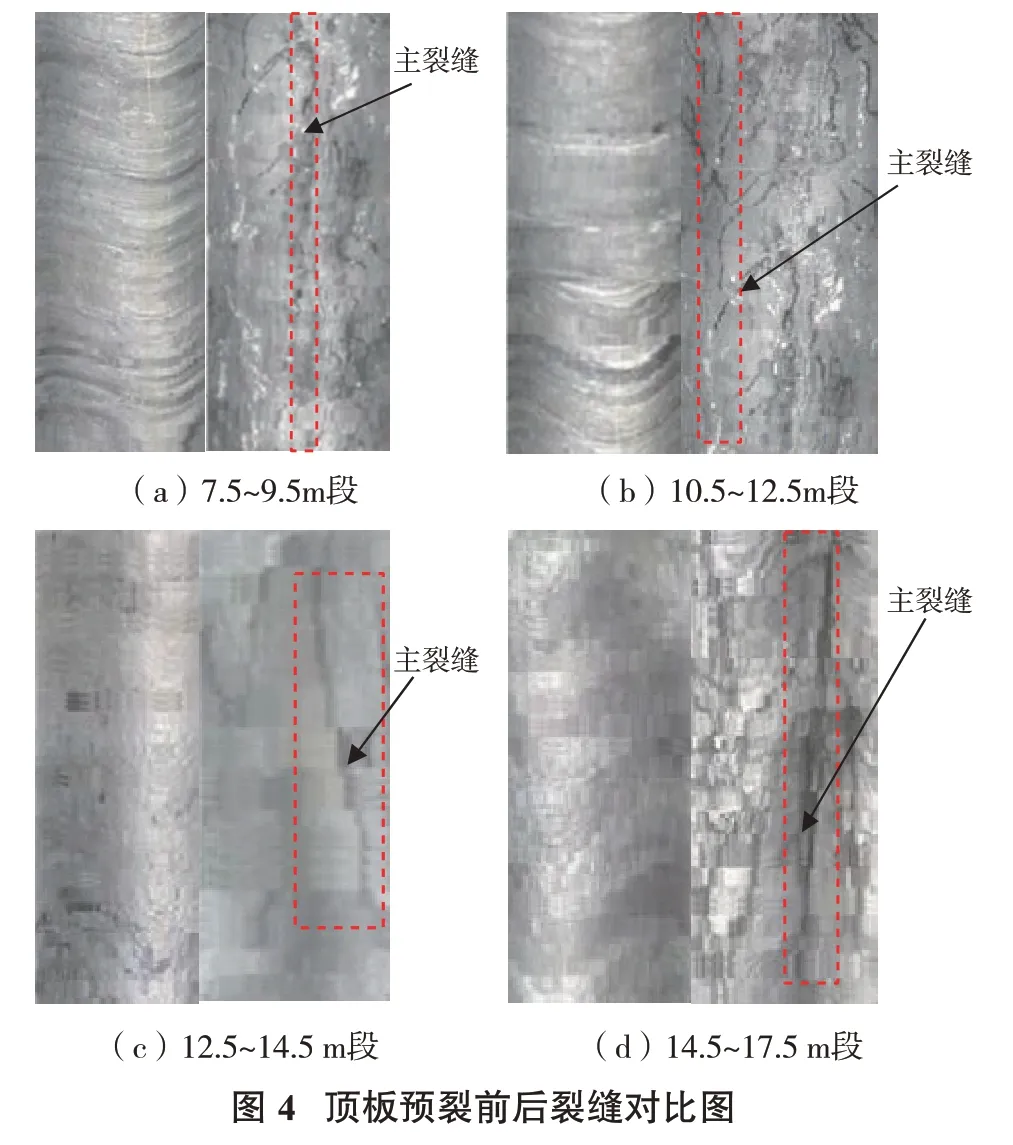

采用钻孔成像仪对预裂前后孔内裂隙形态发育状况进行研究,6315 工作面断顶预裂范围为顶板以上15~35 m,通过窥视发现预裂前后该段钻孔内并无明显的裂隙发育,结合工作面综合柱状图与钻孔实测图,主要分析该段岩层为厚度7.5~17.5 m 的中、细砂岩层。6315工作面检验钻孔观测结果(图4)显示:孔内预裂后裂纹形态发育明显增加,主裂纹缝宽可达到5 mm,说明冲击波对顶板上覆硬岩较易产生裂隙,但裂纹发展比较分散,无法满足精细化预裂的要求,但该层位接近3#煤层,不属于优先致裂层位;对于3#煤层顶板上12.5~14.5 m、14.5~17.5 m 段岩层,因靠近定向聚能冲击装置,能量大,钻孔窥视图显示,孔内爆破后裂隙发育明显增多,尺度超过10 mm,说明定向聚能产生的冲击波预裂效果非常明显。

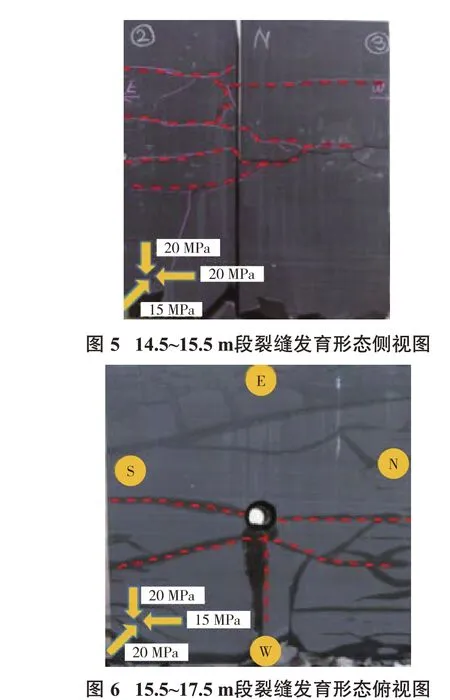

为进一步检验可控冲击波预裂顶板坚硬岩层裂缝发育形态,钻孔窥视初步检验结束后,分别对采样岩心进行切片分析。顶板上覆硬岩预裂后,裂隙发育明显,岩心切片风险高,每块样品只选一种剖面切片以便保证完整性,根据预裂后岩心的完整度,特选14.5~17.5 m 段岩心切片2 片,通过侧视、俯视2 个角度切割解剖,如图5、图6所示。

从图5可以看出,定向聚能棒冲击能量在水平层理面造成更多的裂缝发育、开启,垂直分层方向裂缝发育有限,形态发展呈现一定趋势;从图6可以看出,由于离预裂装置更近,冲击能量更高,在2个方向上,裂缝已发育至岩样边界,且裂缝发育形态更明显、更复杂,裂隙发育形态与能量的大小呈正相关关系。

5 结 语

定向聚能棒通过冲击波的形式释放能量,在顶板岩层垂向上形成“O 型圈”“三带”,依次为弹性波带、压缩波带、冲击波带,通过扰动、扯裂、绽裂等效应作用于顶板坚硬岩层,促进顶板岩层裂缝形态发育,单点多次、分段多点重复施加冲击波能量,叠加造成岩层的疲劳效应,使得裂缝发育愈加发育、扩展进而形成裂隙网络,释放岩层地应力,杜绝顶板瞬时垮落。基于高位定向钻孔+可控冲击波长距离断顶工艺技术是在高地压矿井顶板动力灾害治理方面探索的一种新工艺方式,实现了不同行业先进技术的交叉,其研究成果将引领该领域下一步的发展方向,将在国内煤矿的顶板治理方面树立标杆,具有广阔的市场推广前景。