低频导波检测技术在输油场站应用的效果分析

2024-03-25赵盼婷杜国强

张 龙,赵盼婷,杜国强,赵 馨

(中国石油长庆油田分公司第三输油处,宁夏银川 750006)

姬塬外输总站于2009 年11 月建成投运,站内工艺管网错综复杂。因前期未建设阴极保护系统和监测技术手段的缺乏,经过多年运行,站内管道腐蚀日益加剧,先后发生过多次原油泄漏事件,安全环保态势的日益严峻,埋地管网腐蚀治理和防范工作刻不容缓。2022年为推进姬马集输作业区的建设,场站技术人员针对近年来站内埋地管线腐蚀泄漏情况进行了梳理排查,依据SY/T 0087.1—2018《钢质管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价》、SY/T 0087.2—2012《钢质管道及储罐腐蚀评价标准 埋地钢制管道内腐蚀直接评价》等标准对站内管道进行风险等级分类,应用低频导波检测技术对高风险管段采取开挖验证的方式进行检测[1]。

1 低频导波检测技术及原理

1.1 低频导波检测技术的由来

MsS 技术(磁致伸缩效应)是自20 世纪90 年代初,由美国西南研究院(SwRI)的无损检测团队经过近20年的研究与开发,并取得多项美国专利技术的一种新型检测技术。作为一种全新的、成熟的检测技术,已经被广泛应用于多种工业领域中,用于各种管网快速和低成本的检测和长期状态监测。

1.2 低频导波检测技术的原理和应用

MsSRv5 长距离超声导波腐蚀检测系统采用磁致伸缩效应(是指铁磁性材料由于外加磁场的变化,其物理长度和体积都要发生微小的变化,这种现象称为磁致伸缩效应)。

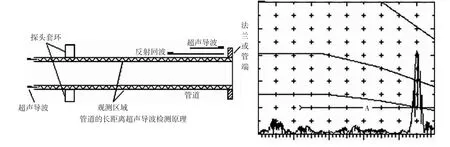

MsS 技术产生的是一种机械弹性波,能沿着结构件有限的边界形状传播并被构件边界形状所约束、所导向,因而称为MsS 超声导波,MsS 超声导波的产生主要基于铁磁性材料的磁致伸缩效应,见图1。

图1 导波检测原理示意图

MsS 超声导波在管道中有纵波、扭力波、弯曲波形三种模式,但在管道频散曲线中唯有扭力波的声速是恒定不变的,不随MsS 超声导波的频率改变而变化,而且扭力波只在固体中传播,管道内传输的液体对其传播特性没有任何影响,故MsS 技术在管道检测中采用扭力波模式。

2 管道腐蚀位置预测及开挖点选取

管道腐蚀位置预测需结合站内工艺管道流程图、站内管网建设资料、管道近年来失效情况以及管道内外腐蚀可能发生的区域进行。

2.1 管道内腐蚀

内腐蚀位置预测是通过识别管道中潜在积水或固体杂质的位置,并以此预测受检管道最可能发生内腐蚀的位置。预测腐蚀位置前需收集管道公称直径、壁厚、材质、埋深、油品分析、操作工况等数据。内腐蚀主要影响因素有积水因素、固体杂质积聚因素、流动条件因素及微生物因素等[2]。

2.2 管道外腐蚀

考虑到姬塬外输总站前期未针对站内管网建立阴极保护系统,管道外腐蚀主要受金属材质、管线周围环境因素、外防腐层状况等影响,其中外腐蚀主要影响因素应为外防腐层状况。

2.3 开挖点选取

本次导波泄漏检测将在全站范围内选取15 个点进行开挖验证,如检测过程中发现站内管道整体或该区域腐蚀严重,将适当增加开挖点,以达到预期效果。开挖点选取应结合调查资料中错边、咬边严重的焊接接头、使用中发生过泄漏的位置,并结合管道内腐蚀位置识别及外腐蚀位置识别选取管道低洼点、管道紊流变化处、无流动管件处、三通位置、外防腐层破损处及杂散电流干扰严重处等。

2.4 现场开挖后管道的内外腐蚀情况

施工人员现场开挖过后发现各处开挖点下方管道呈现了不同程度的腐蚀状况,其中以未做防腐措施的全面腐蚀和管道内外部环境差发生的小孔腐蚀为主,管道腐蚀部位均呈现红棕色。

3 现场检测情况及检测结果

3.1 现场检测情况

现场检测点基坑开挖后,为确保测量数据准确,对管道表面进行了简单的处理,对15 处检测点逐一实施了低频导波检测。

3.2 检测结果

经过对检测结果分析,15 处开挖验证点中有7 处出现腐蚀缺陷信号,占总数的46.67%,下面选取3 处进行分析:(1)喂油泵出口汇管管段(表1);(2)姬一联进站管道后进地下弯头管段(表2);(3)联络线来油流量计进口汇管管段(表3)。

表1 喂油泵出口汇管低频导波检测

表2 姬一联进站管道后进地下弯头低频导波检测

表3 联络线来油流量计进口汇管低频导波检测

4 低频导波检测技术在输油场站的实用性分析

4.1 MsS 超声导波检测技术的优点

(1)实用性强,检测速度快。虽然MsS 超声导波的传播特性很复杂,但只要正确选择MsS 超声导波模式和频率,并控制其传播方向,MsS 超声导波可以从其传感器位置沿着管道快速传播,瞬间完成几十甚至上百米长管道的100%管道体积扫描检测。

(2)检测结果较为直观,可以将检测结果直接传输至设备显示屏,便于技术人员第一时间读取检测情况,进行管道状况分析。

(3)检测设备简单轻巧,机动性强,在场站内部应用时较为方便,不需开挖较大的基坑。

(4)检测结果不受焊接接头形式的影响,除对焊接缝外,还能检测T 形接头及所有角焊缝。

(5)对焊缝内危险性缺陷(包括裂缝、未焊透、未熔合)检测灵敏度高。

(6)检测过程后,易耗品极少,检测成本低。

4.2 MsS 超声导波检测技术的缺点

MsS 超声导波检测出的缺陷是指腐蚀或裂纹所占管道横截面积损失量的百分比(图2),而不是沿壁厚方向的腐蚀深度和管道的真实厚度值,不能检测出小的孤立的腐蚀坑,因此,具有以下局限性:(1)不能测量管道的真实残余壁厚或最小壁厚;(2)不能区分管道的内外壁损伤;(3)不能确定缺陷的形状和尺寸;(4)只能检测深度大于壁厚70%的轴向裂纹;(5)不能穿越法兰检测。

图2 可被检测管道类型

灵敏度受其他因素影响。例如MsSRv5 长距离超声导波腐蚀检测系统的最高检测灵敏度为0.7%,在实地检测时,随着管道腐蚀的严重程度增加,信号的衰减增大,系统的信噪比降低,其可靠灵敏度为2.0%~5.0%,而低于1%的腐蚀都被噪声信号所淹没无法发现(图3)。

图3 无法发现的缺陷类

5 结语

低频导波检测技术在输油场站应用的优势虽较为明显,但也存在一定的缺点,仅对直管段的应用效果较为明显,为确保管道所有部位得到有效检测,建议同漏磁检测、焊缝超声相控阵检测、壁厚测定等检测方式一同应用,确保站内管道腐蚀减薄情况全面掌握,腐蚀泄漏风险得到有效管控和治理。