PBT纤维产业链关键技术进展及应用前景

2024-03-25张恒纪晓寰孙宾王鸣义

文 | 张恒 纪晓寰 孙宾 王鸣义

与聚对苯二甲酸乙二醇酯(PET)相比,聚对苯二甲酸丁二醇酯(PBT)的结晶性能突出,更适合用于注塑成型;在纺织纤维领域,PBT纤维体现出了优良的可染性、毛型手感和回弹性;共聚改性可进一步改善材料(用于注塑、薄膜、纤维)的韧性、弹性回复及生物可降解性。改性PBT的商业化产品包括热塑性聚酯弹性体(TPEE)、生物可降解聚酯 —— 聚对苯二甲酸-己二酸丁二醇酯(PBAT)、聚对苯二甲酸-共-丁二酸丁二醇酯(PBST)等。

1990年,全球PBT产能为23万t,大部分用于工程塑料,纤维仅占4.3%;2000年起,合成PBT的主要原料1,4-丁二醇(BDO)生产技术进步,成本大幅下降,其在工程塑料领域的市场份额得到拓展;2010年起,我国国产化合成PBT技术逐步成熟,盈利空间进一步扩大,投资热情持续增长,据统计,2015年产能已占全球的48.3%,预计2025年将达153万t,约占全球的55%,其中纤维用约为17万t。如果将生物可降解改性PBT计算在内,则全球总产能将突破400万t。

PBT纤维产业链上的关键技术包括其原料的研究开发、合成工艺优化和共聚改性,纤维生产及应用开发,特别是用于家用纺织品的膨体纱(BCF)、单丝、复丝、熔喷纤维等的成形技术、纺纱织造及后整理技术等。

1 PBT原料及合成技术进展

1.1 BDO合成工艺及PBT改性单体

目前,BDO的合成工艺路线超过17种,制造成本均相对偏高。2020年,全球BDO的产能超过334万t。我国采用炔醛法(改良Reppe法)生产的BDO产能超过165万t。改良Reppe工艺以乙炔和甲醛为主要原料,采用乙炔铜/铋为催化剂,先合成1,4-丁炔二醇,再加氢生成BDO,总转化率接近100%;顺酐法生产流程短,投资低,副产物为四氢呋喃(THF)和γ-丁内脂(GBL),且比例可调,含杂较少,环保压力相对前者要小。

采用生物基单体生产BDO可有效降低合成单体过程对环境造成的压力,主要有葡萄糖直接发酵法、丁二酸(SA,也是改性PBT的主要原料)间接加氢法和聚乙烯-4-羟基丁酸热解法。前 2 种技术路线由德国LANXESS(朗盛)、BASF(巴斯夫)公司等实现了产业化。美国Genomatica公司研究开发了以C5或C6等糖类为原料,将葡萄糖转化为丁二酸,然后在催化剂作用下使丁二酸转化为BDO;日本昭和电工株式会社的青木裕史等于2015年公开了使用微生物及其培养物,依次经3-羟基丁酰CoA、巴豆酰CoA及4-羟基丁酰CoA的酵素反应来制备BDO的专利。

日本东丽(Toray)公司的川村健司(Kawamura Kenji)等发明了用于合成PBT的再生BDO生物法提纯专利,通过对BDO发酵水溶液添加碱性物质,蒸馏得到混合物并从蒸汽流中回收含BDO的溶液。

PBT改性单体聚四氢呋喃(PTMEG)是由THF经阳离子开环聚合得到两端具有羟基的粗PTMG,再精制分离得到最终产品,主要用于生产氨纶(占比49%)、聚氨酯弹性体(占比36%)和酯醚共聚弹性体(占比15%)。

己二酸(AA)是生物可降解PBAT的重要单体,主要通过环己烷法、环己烯法、环己醇法或生物氧化法合成。其中,环己烷、环己醇等底物可以经微生物发酵直接转化为AA;生物氧化法工艺原料成本较低,且可减少总氮氧化物及其他温室气体的排放。

1.2 PTA直接酯化法工艺优化

1.2.1 酯化流程及其设备优化

PTA直接酯化法之所以成为主流的聚酯规模化生产工艺,主要原因之一是酯交换工艺脱除的甲醇沸点(64.5℃)与副反应生成的THF沸点(66 ℃)仅相差1.5 ℃,难以分离,生产成本过高。工业化PTA直接酯化法工艺相比PET生产工艺流程更短。酯化采用负压方式,便于脱除水分,增加鼓泡能力以提高PTA与BDO的混合效果,采用钛系催化剂能有效提高酯化反应速率,降低反应温度并有效减少THF生成量。

曾庆针对纤维级PBT的质量要求,在设计方案中采用原生BDO配制催化剂,避免回收BDO中水分偏高,催化剂悬浮液由酯化釜底部加入,尽可能避免酯化反应生成的水使催化剂水解失活;预缩聚釜由常规直筒型改为底部直径小、上部直径大的“圆锥”形,以增加气相空间,有利于小分子的快速脱除;终缩聚釜采用双圆盘结构,以提高搅拌稳定性。优化THF回收再生工艺,通过增设再沸器、设置自动控制三通阀等措施,确保装置生产安全,使能耗降低50%,THF提纯塔顶循环冷却水用量降低85%。

1.2.2 新型钛系催化剂

当采用钛酸四丁酯(TBT)为催化剂时,不可避免与水反应生成固态物而失去部分活性,因此合成PBT时催化剂的添加量通常为PET用钛系催化剂的 5 ~ 10倍(70 ~ 120 mg/kg钛原子),并采用在缩聚前再次添加的方式优化反应进程。

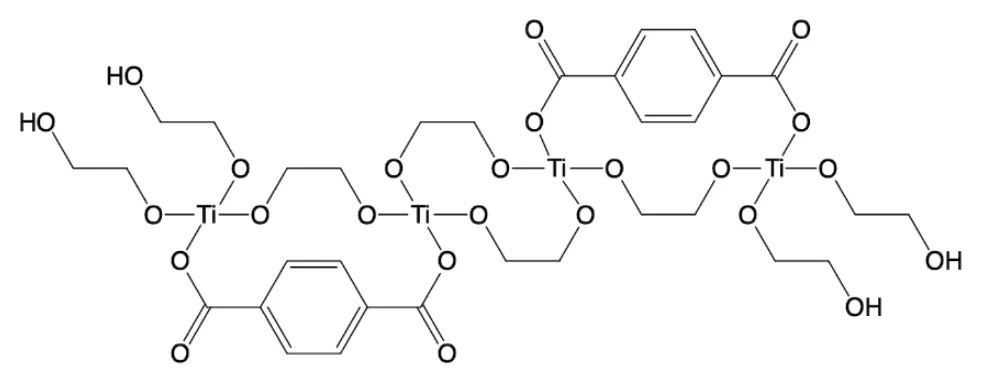

新型催化剂是多年来聚酯合成方面的关注重点。东华大学朱美芳等发明了一种微纳米尺度片状钛系聚酯催化剂,其包括有机钛化合物和分散介质,有机钛化合物的结构通式为Tix(OR1O)y(OOCC6H4COO)zH4。有机钛化合物至少包括一个苯环结构,且包含烷氧基钛键和酰基钛键(图1)。其结构既有脂肪链状结构又有刚性苯环结构,因含有与聚酯基体相似的组分而与其有良好的相容性,能够均匀分散在聚酯基体内。

图1 新型钛系催化剂结构

2020年,东华大学材料科学与工程学院、绍兴惠群新材料科技有限公司等利用上述专利催化剂的LCEJ型进行PBT合成以及固相增黏试验,相同反应条件下,LCEJ的用量比TBT减少63%,合成PBT的大部分物性指标与后者接近,且缩聚时间更短。LCEJ催化剂克服了TBT在高温下热稳定性差且易水解的缺点,故PBT链增长效率更高。达到同样特性黏度(1.0 dL/g)时,PBT在挤出注塑加工过程中性能更好。

吴淼江等以TBT、柠檬酸或乳酸和氢氧化钾为原料在水中合成α-羟基和α-羧基与钛离子形成的五元螯合环三配体配合物,作为酯化和缩聚催化剂,其催化活性比TBT略有提高,THF生成量降低,在常温下遇水不产生白色沉淀,认为具有抗水解性能。

此外,张军等采用络合剂与TBT、BDO反应得到具有一定耐水解性的钛系催化剂;杨力芳自制了钛系催化剂TY–3,并以相同用量的TBT和钛酸四异丙酯(TPT)做对比试验,前者在PBT合成中的酯化和缩聚时间最短,馏出液中THF含量最少,最佳用量为70 ~ 80 mg/kg,相对可降低用量30%。

1.3 共聚改性

1.3.1 TPEE

以PBT为“硬链段”的“高弹性”改性聚酯通常被称为TPEE,软链段则选择非结晶性的聚醚如聚乙二醇(PEG)、聚丙二醇醚(PPG)、PTMEG,或脂肪族聚酯如聚丙交酯(PLLA)、聚乙交酯(PGA)、聚己内酯(PCL)等。

TPEE纤维能有效弥补氨纶成本较高、回收再利用难以及耐温、耐光、耐化学品性能不足等问题。

张志峰使用蓝山屯河能源有限公司的PTMEG进行直接共酯化缩聚试验,以TBT为催化剂,酯化微负压,240℃,酯化率达到90%后进入200 Pa真空,维持240 ℃,2 h后获得TPEE。测试结果表明:PTMEG含量越高(从20% ~ 65%),特性黏度增长越慢、聚合难度增加、最终产品的非晶区越多,且拉伸强度越低、断裂伸长率越高、韧性越好。

程川通过共聚和纺丝试验,认为随着TPEE聚酯软链段(含PTMEG)质量分数增加,纤维回弹性逐渐增加,当达到40%时,弹性回复率可达61.8%;经190 ℃热定形后,纤维的弹性回复率可达69.7%。

1.3.2 生物可降解PBAT、PBST

以AA和PTA为二元酸单体,可与BDO分别酯化或共酯化,然后共缩聚获得PBAT,当PTA摩尔含量小于50%时,PBAT具有很好的生物降解性能。

黄回阳等采用分别酯化工艺获得PBAT;王有超则采用共酯化共缩聚工艺,工艺相对简单,在卧式终缩聚后增设立式液相增黏釜(惠通专利),动力黏度由350增至1 000 Pa·s;采用熔融切粒方式,由干燥塔进行干燥,然后充氮气防降解包装。

2022年,罗姗等采用新疆蓝山屯河聚酯有限公司生产的存放时间不同(相差 5 个月)的PBAT,观察其结构变化并进行纺丝试验,发现无规共聚的PBAT结晶度相对较低,常温具有降解的可能性;当纺丝螺杆温度为250 ~260 ℃、卷绕速度为2 500 m/min、牵伸倍数为1.5 ~ 1.8时,可获得断裂伸长率为24.54% ~ 62.24%(牵伸倍数1.5、1.8对应的断裂伸长率分别为62.24%、24.54%)、断裂强度为1.45 ~ 2.32 cN/dtex的长丝。

与PBAT合成工艺相似,PBST的工业化制备也可以分为并联酯化(分别酯化)、串联酯化(或顺序酯化)和共酯化“一锅法”等 3 种工艺路线。

祝桂香等认为,SA、PTA和BDO的酯化温度存在较大差异,很难兼顾两个酯化反应的充分进行,因此更倾向于并联酯化或串联酯化工艺,以制备更高品质的聚合产品,更大限度地减少副产物生成。

许新建通过纺丝试验得出,当PBST重均分子量大于11万时,其成纤性能优良,且可纺温度范围相对较宽,为210 ~ 225 ℃,纺速可达1 000 m/min;后牵伸温度80℃,定形温度160 ℃,牵伸倍数1.5 ~ 2.5时,纤维强度可达3.5 cN/dtex。

PBAT、PBST纤维可用于卫生、医疗纺织品等“用即弃”领域,从产品综合性能角度考虑,其以非织造方式加工比传统纺丝更具优势。

2 PBT纤维改性及其应用技术

2.1 纤维成形技术

约30年前,德国Zimmer(吉玛)工程公司认为PBT熔体应与PET一样可以采用管道输送直接纺丝,由此可大幅降低纤维生产成本,减少切片熔融过程中聚合物降解引起的质量不匀。由于其单线生产规模和纤维应用市场相对较小,未能实现大规模产业化。张建通过毛细管流变仪研究不同特性黏度PBT的流变性能,认为对于熔融螺杆挤出的特性黏度降,初始黏度越高,降解程度越高。在试验范围内,黏度降与初始黏度呈多项式关系。因此,适宜的初始特性黏度是直接纺丝重要的参考值。

在熔体表观黏度相同(1 250 Pa·s,PBT 255 ℃,PET 285 ℃)的条件下,特性黏度1.0 dL/g的PBT的黏流活化能(166.4 kJ/mol)比特性黏度为0.68 dL/g的PET(92.5 kJ/mol)大得多,即PBT对温度变化的灵敏度要比PET高得多,因此直接纺PBT必须严格控制输送管道的温度,增设管线上的翅片式静态混合器(冷却器)有利于输送管内径向温度分布均匀。

2.1.1 长丝和BCF

由于PBT具有较强的结晶趋势,在相似条件下其断裂伸长率(80% ~ 90%)和沸水收缩率(3% ~ 4%)明显低于PET的POY(断裂伸长率约120%,沸水收缩率约50%),而断裂强度却更高(约2.5 cN/dtex)。与PET相反,PBT的沸水收缩率随着卷绕速度的提高而有所增大。PBT的POY也可以进行变形加工,丝的断裂强度会随纺丝温度的升高而降低。因PBT比PET对温度更敏感,故其POY纺丝和变形加工的温度应低于PET。

谢竹青以国产PBT切片为原料,在高速纺丝装置上生产满足后加工要求的PBT-POY,切片干燥无需预结晶,特性黏度为1.024 ~ 1.038 dL/g,适宜的干燥温度为135 ~ 140 ℃,纺丝速度在2 800 m/min时,纺丝温度控制在266 ~ 270 ℃,通过调节丝束冷却条件、上油集束位置、调整卷绕超喂率等参数以保证适宜的纺程张力,纤维强度可达2.48 cN/dtex,伸长率为118%。

张静通过装备研制并结合生产工艺,开发了PBTFDY产业化成套技术及设备。FDY采用大直径(Φ250 mm×400 mm),3 对速度、温度可调的热牵伸辊(电加热气相热媒)进行牵伸和热定形。

在高速纺低收缩PBT长丝时,切片黏度由1.02 dL/g通过固相增黏至1.30 dL/g,为了提高过滤凝胶颗粒的能力,在纺丝组件中以金属砂做支撑并在中间加入金属毡,当熔体进入组件,压力降在 7 MPa左右时,可纺性较好;卷绕张力控制在0.05 ~ 0.1 cN/dtex为宜。

簇绒地毯、家具罩布、软包装以及仿毛空气变形纱可通过BCF加工得到,纤维的仿毛效果主要是指纤维的柔软性和弹性,而对其强力则要求不高,因而0.90 dL/g的PBT切片基本满足BCF加工要求。甚至可以在PP-BCF的设备上生产,还可选择PP色母粒进行“原液”着色,可选用涤纶用纺丝油剂。

2.1.2 并列复合纤维

北京中丽制机工程技术有限公司研究开发了复合纺丝设备,采用PBT、PET纺丝箱和复合纺丝组件 3 箱结构,温度可分别设定;采用两级拉伸配置。利用分子结构差异,使复合纤维具有三维卷曲宏观表现,兼有柔软、优异染色性、高模量、不易变形等特点,可部分取代氨纶,有助于最终纺织品的回收再利用,符合可持续发展要求。

王永锋等通过实际生产得出,当PET/PBT=52/48时纺丝顺利,纤维弹性相对较好;当复合箱体在279 ℃、第 2 拉伸辊区在130 ℃左右时,生产运行趋于稳定,同时染色均匀性也有较大改善。

江苏吴江精美峰实业有限公司选用初始特性黏度为1.09 dL/g的PBT,经固相增黏至1.27 dL/g,PET特性黏度为0.5 dL/g,分别通过与喷丝板端面倾斜75°的微孔挤出,并利用孔口膨化效应使相距0.32 mm(微孔中心)熔体黏结形成“8 字”形截面,其喷丝板微孔尺寸均为0.22 mm×0.66 mm,纺制的83 dtex/36 f弹性纤维的卷曲率比常规产品高40%。

2.1.3 熔喷纤维

将PBT加工成熔喷非织造布的主要用途之一是医疗过滤,因其对白细胞的吸附作用优于PP、聚乙烯醇(PVA)等材料,因此成为血液过滤器用优选过滤介质。徐建明等在自主设计的1.2 m幅宽的熔喷非织造布生产线上,对特性黏度分别为0.6、0.75、0.83 dL/g的PBT进行加工试验,结果表明,随着PBT特性黏度降低,纤维直径降低,最细可达920 nm。较细的纤维更易形成高孔隙率和高比表面积结构的非织造布,对颗粒物的截留效率也更高,可达80.8%。

2.1.4 新型单丝工艺

PBT单丝可用于化妆刷、清洁刷和画笔等领域,司徒建崧等开发了环吹风冷却法生产直径0.05 ~ 0.08 mm PBT单丝的工艺,新增雾化冷却装置,将冷水(最低可以达到10 ℃)通过超声雾化器形成烟雾状水雾,经特别设计的环吹套筒喷出,对丝束进行冷却,可纺制单丝线密度为44 ~ 78 dtex的产品,挤出的熔体细流经环吹风表层冷却,再经水雾强制冷却,凝固距离缩短,纺丝张力提高。且凝固后丝条表层覆一层水雾,有利于消除丝条摩擦产生的静电,使丝条在后道高速运行中不易沾辊和并丝,减少断头,生产更加平稳。

2.2 PBT纤维改性技术

2.2.1 抗菌PBT纤维

盛平厚等采用熔融共混法制备了不同含量纳米铜粉改性的PBT抗菌复合材料。试验结果显示,纳米铜粉在PBT基体中分散较均匀,当其质量分数为5%时,PBT抗菌复合材料具有优良的可纺性;质量分数为0.5%时,抗菌纤维对大肠杆菌、金黄色葡萄球菌和白色念珠菌的抗菌率均大于99%,同时纤维断裂强度为3.15 cN/dtex,断裂伸长率为28.9%,能满足使用要求。

2.2.2 丝素/PBT共混纤维

丝素具有良好的人体亲和性,可用于伤口敷料、组织工程支架等生物制品中。张文燕等将丝素进行溶解、冷冻干燥后制成纳米级粉体与PBT切片共混纺丝,以改善PBT纤维的亲水性和人体亲和性,用于保健护肤产品中,提升PBT纤维的附加值。

2.2.3 功能性PBT单丝

充分应用碱液对PBT的水解作用,对PBT单丝顶端进行受控的表面处理,得到用于人造毛发(头发、睫毛)、牙刷、化妆笔刷等制品的产品。PBT磨尖丝(指化学磨尖丝)具有柔和舒适的特点,且其锥形尖端可用于齿间和牙龈缝的深度清洁。祝智胜等通过试验认为,牙刷用磨尖丝头部呈锥形为宜,顶端有一定的圆锥角度并呈对称状,其关键是设定和控制溶液浓度、温度和浸渍时间等参数。

张守运采用杜邦型号5555HS的TPEE切片(特性黏度1.105 dL/g)纺制皮芯复合纺丝,并制成针织布样。所得单丝直径1.5 mm,皮芯复合比例为3∶7 ~ 4∶6,在皮层添加5% ~ 6%的磷氮系无卤阻燃剂和3% ~ 5%的防紫外母粒,卧式纺丝拉伸,纺丝速度120 ~ 125 m/min,温度238 ~ 242 ℃,拉伸温度145 ~ 155 ℃,定形温度155~ 165 ℃,总牵伸倍数4.5 ~ 5.0,上油率0.7% ~ 0.9%,所得针织物的极限氧指数(LOI)为32.2%,续燃、阴燃时间为 0,紫外线透过率T(UVA)、T(UVB)分别为3.9%、3.5%。其产品可用于鞋材、气囊、过滤布、服装、背包等。

2.3 PBT纤维下游产品开发

2.3.1 用于智能纺织品

美国SADEQI等将PBT膨体纱用于加工智能可穿戴织物的可洗智能传感线,可缝在可穿戴纺织品中。使用简单的纱线表面涂层工艺使其对应变敏感,在PBT螺旋纱线上涂上电阻碳墨(resistive carbon ink),螺旋细丝拉直(展开)会改变其数值,可用于跟踪人体运动并实时监测其生理参数的智能织物。

2.3.2 用于抗静电织物

为避免服装、铺地织物等产生静电,HU等开发了具有橘瓣型结构的复合抗静电纤维PBT/PET纤维。其抗静电功能源于炭黑(CB)粉末在聚合物基体中的均匀混合,以及橘瓣型聚酯同系界面“微纤”之间形成紧密接触,含有的CB在纤维轴向形成导电的连续相。将这种抗静电纤维加工成机织和针织面料,洗涤100次后其表面电阻率仅从1.1×106Ω/cm2升至1.2×106Ω/cm2,符合家用及工业标准抗静电要求。

2.3.3 用于精密过滤的熔喷非织造布

未经处理的PBT熔喷非织造布亲水性差,用作医用滤材时会导致血液在流过非常细小的滤膜孔隙时无法完全铺展,与过滤材料接触的有效表面积减少,造成过滤速度缓慢,很难适用于临床医学。针对此,崔晓萍等以KMnO4/H2SO4体系作为PBT熔喷非织造布与丙烯酰胺接枝共聚反应的引发体系,溶胀剂甲苯质量分数为2%,KMnO4浓度为1.5×10-3mol/L,H2SO4浓度为0.3 mol/L,预引发温度和时间分别为60 ℃、60 min,丙烯酰胺浓度为0.35 mol/L,反应温度和时间分别为60 ℃、3.5 h,测试结果表明可使PBT熔喷非织造布获得良好润湿性。

2.3.4 用于组织工程的共聚酯纤维

生物可降解的脂肪族-芳香族区段的共聚物具有良好应用前景。因其具有柔软性,并具备可控制的两性分子(具有明显的极性和非极性基团),调整其硬/软片段比例,或者增加新的区段,就可以调节其物理力学性能、改进材料的细胞亲和力,或抑制其降解产物可能具有的细胞毒性。王连才等通过改变软段PEG长度,合成了生物可降解多嵌段聚醚酯共聚物(PTCG)。这些共聚物的提取物在体外细胞毒性试验中未表现出细胞毒性。共聚物表面的平滑肌细胞生长良好,可能是生物医学应用的良好“候选者”。

2.3.5 仿毛包芯纱

方乐试验并探讨了PBT包芯纱生产工艺,认为“兔毛绒”纱芯丝选用PTT长丝,产品弹性虽好,但染色难度大、芯丝成本高;采用锦纶长丝,产品弹性好,可采用两步染色,染色成本低,但芯丝成本较高;而采用PBT长丝,芯丝成本最低,可采用三步染色(PBT低弹丝、锦纶、粘胶纤维),产品色彩丰富,个性化强,生产工艺简单;使用21.0 tex PBT包芯双股线制成的羊毛衫具有独特的弹性、柔软性、色泽和手感。

2.3.6 用于高弹牛仔面料

采用PBT纤维可有效减轻甚至杜绝牛仔裤的起包现象。黄敏等采用相同规格的PET与PBT纤维包覆氨纶纱作为牛仔织物的纬纱,并利用模糊综合评价方法对两者进行比较,发现后者的综合性能优于前者。在实际应用中,将PBT长丝与氨纶包覆制成空气包覆丝,具有优越的拉伸弹性,且面料回弹效果好。

2.3.7 生物可降解包芯纱

刘杰英等分析了不同捻度和混纺比的共聚改性PBST/棉包芯纱的拉伸回复性能,发现捻度对其弹性回复率有一定影响,捻度为500捻/m时比较合适;当PBST/棉为40/60时,纱线的弹性回复性较好;在小变形下,PBST包芯纱能保持良好的拉伸回复性,但多次拉伸后,其回复性会受到较大程度破坏。

2.3.8 TPEE用于床垫

张宏玉等试验了TPEE“空气纤维”与普通海绵组合对床垫综合刚度的影响,所谓“空气纤维”为三维网状结构材料,TPEE经加热挤出,在水中一体成形,兼具弹性和透气性,可与面料层直接组合成床垫,也可用于床垫铺垫层。作为床垫铺垫层时,其密度与厚度对床垫的综合刚度影响较大,厚度不变时,床垫的综合刚度与TPEE空气纤维的密度成正比;密度不变时,床垫的综合刚度与TPEE空气纤维的厚度成反比。

3 PBT纤维的应用前景

3.1 产业链可持续发展的条件

与PET纤维相比,PBT纤维产业链可持续发展的条件相对更优越,主要体现在:合成原料的生物质资源以及生物法工艺的相对成本比生物法EG低,BDO合成的副产物相对具备高附加值可能,随着BDO产能的提升,其成本将进一步降低;PTA直接酯化法已成为PBT合成的主流工艺,普遍采用钛系催化剂,回收提纯副产物THF已经成为工业化的标准配置,并且已经形成相应的技术规范(HG/T 5870 - 2021《绿色设计产品评价技术规范 聚对苯二甲酸丁二醇酯(PBT)树脂》);相对PET纤维,PBT纤维在染色整理工序的能耗和污染低,有益于降低污水处理压力;可以采用PET的环保油剂;纤维织物可采用熔融回收再生。

3.2 技术纺织品应用市场的拓展

预计PBT纤维在亚洲地区,尤其是在中国大陆的发展将进一步提升,借鉴PET纤维生产的装备技术和工程化经验,正在突破原先的质量不稳定瓶颈,开发适合消费市场和和新型产业发展需求的技术纺织品,包括现代农业用非织造布、家居纺织品、体育健身纺织品、理疗纺织品、“用即弃”非织造布等。尤其是采用了钛系催化剂和不需要扩链剂的共聚改性PBT的生物可降解非织造布,在环保性能和使用安全性上更胜一筹,也将形成新增市场用量。具有功能特点的PBT以及改性PBT纤维在医疗、防护、化妆用品等高附加值领域将形成竞争能力。

3.3 进一步提升竞争力的可行性

PBT用于注塑工程塑料的技术、使用性能和相对成本均优于PET。尽管PBT纤维在成本和数量上无法超越PET纤维,但两者可形成互补。

BDO的生产成本和环保成本通过生物质资源和生物化工的规模化、副产物应用市场的开拓和高附加值化,有望得到改善。

采用直接纺丝工艺可大幅降低能耗,提升产品质量,采用液相增黏技术比固相增黏更具能耗优势;目前,新设计的单套PBT装置产能已基本达到经济规模,直接纺丝(包括熔喷)条件基本具备,纤维质量有望大幅提高,采用相对特性黏度为0.6 ~ 1.05 dL/g的PBT或共聚改性PBT生产熔喷非织造布,其综合性能将优于PET。

可充分借鉴PET聚合和纺丝的成功经验,优化THF回收再生工艺流程,优化副产物再加工和改性PBT生产的工艺,发挥产业链的综合优势,加大高效、耐水解、低成本钛系催化剂的研究和产业化进程,形成PBT装置后续直接纺丝、共混工程塑料、副产物综合应用的产业链集成。