纺织品用防水剂的发展现状及趋势

2024-03-25涂伟文李宝洲赵凯

文 | 涂伟文 李宝洲 赵凯

20世纪30年代起,传统防水剂开始应用于纺织品,到50年代,含氟防水剂因卓越性能迅速在市场上占据主导地位,并持续至今。然而,随着环保要求的日趋严格,预计在本世纪30年代,欧美市场将会全面限制全氟和多氟烷基化合物(PFAS)的使用。历经百年,防水剂在纺织品上的应用经历了从无氟到含氟再到无氟的变迁。

1 纺织品用防水剂的发展历程

按照纺织品用防水剂各阶段的特点,将其发展分为4 个阶段。

第一阶段,20世纪30 — 50年代,是防水剂初步发展期。这一阶段欧美改良了传统防水剂,开发了一些无氟类新结构,用于普通或半耐久防水,但不具备防油性。

第二阶段,20世纪50年代至20世纪末,防水剂进入快速发展期。伴随着含氟防水剂的问世,其因优异的综合性能,迅速占据市场主导地位。

第三阶段,本世纪初开始,由于对全氟辛烷磺酰基化合物(PFOS)和全氟辛酸(PFOA)的关注,欧美进入以PFOA为替代目标的转换期,同时去PFAS的声音也越来越响亮。在这个阶段,随着2016年国外公司逐步停止生产和销售全氟辛基类有机氟防水剂(C8防水剂),国产C8防水剂进入鼎盛时期,目前国内市场还是以C8防水剂为主。

第四阶段,预计2025年以后,欧美将率先实现防水剂无氟化。历经100多年,又回归到无氟的时代。国产C8防水剂预计2025年停止使用,后续大概率会使用全氟己基类有机氟防水剂(C6防水剂)进行替换。

2 全球主要纺织品用防水剂供应商现状

生产含氟类防水剂,首先要制造出上游原料全氟烷基丙烯酸酯化合物,也称作单体,利用单体再进行后道乳液或者溶液聚合,得到防水剂聚合物(共聚物)乳液。含氟类防水剂的生产方法主要分为电解法和调聚法,其主要区别在于单体的制造方法不同。调聚法效率高,不会产生PFOS等副产物,是生产防水剂的主流方法。目前国外防水剂主要生产商情况如表1 所示。

表1 目前国外防水剂主要生产商情况

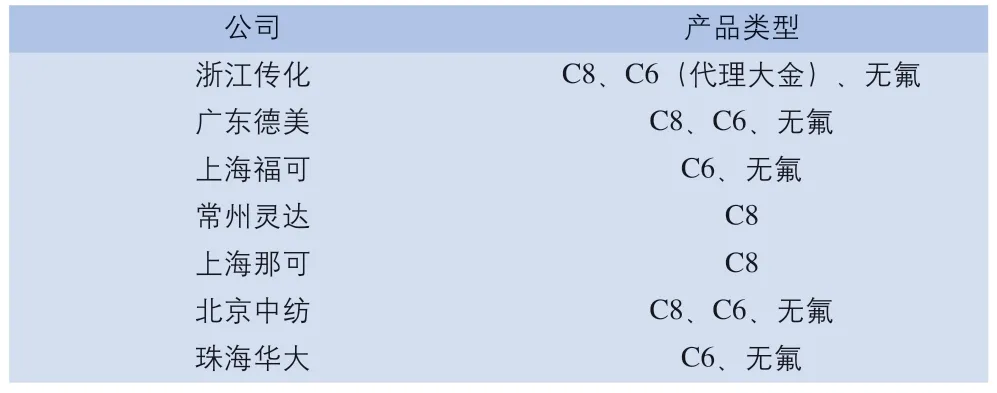

中国是全球纺织品用防水剂使用量最大的市场,据粗略统计,目前纺织品用防水剂需求量在1.8万 ~ 2 万t左右。过去防水剂全部依赖进口,2011年后国产防水剂进入快速发展期。国外大约从2003年就开始销售C6防水剂至今,市场份额遥遥领先。国内C6防水剂起步较晚,技术相对落后。目前国产防水剂主要生产商情况如表2 所示。

表2 目前国内防水剂主要生产商情况

3 纺织品用无氟防水剂的发展现状

2011年 7 月13日,非政府组织绿色和平在北京发布了调查报告《时尚之毒 —— 全球服装品牌的中国水污染调查》,矛头直指氟碳化合物等有害化学品。迫于舆论压力,Nike、Adidas等服装及鞋类行业主要品牌和零售商组成ZDHC(有害化学物质零排放)团体并做出共同承诺:引领全行业在2020年实现有害化学物质的零排放。至此,在纺织行业一场去PFAS的行动轰轰烈烈地开始了。为了配合绿色和平的“去毒”行动,ZDHC的最终目标之一是去PFAS,即使用无氟防水剂。

3.1 无氟防水剂主要类型

目前市场上的无氟防水剂主要分为石蜡类、有机硅类、丙烯酸类、聚氨酯类 4 种。

石蜡类防水剂使用历史很久,但其防水效果一般,在织物上很少单独使用,一般和丙烯酸类或三聚氰胺树脂进行复配,以改善其性能。如Huntsman(亨斯迈)的Phobotex RSH、RHP,Tanatex(拓纳)的BAYGARD 40178,其主要成分为石蜡和三聚氰胺。

有机硅类防水剂防水效果一般,但整理后的织物手感柔软,适用于棉织物。近年来,市场上新开发的有机硅防水剂性能上得到了提高,如改善了织物接缝滑移效果,且手抓痕较少。代表性产品如Nicca(日华)的NEOSEED NR-8800,陶氏的DOWSIL IE-8749 Emulsion。

丙烯酸类防水剂因其优异的加工性能、耐洗性能,低廉的成本,目前成为无氟防水剂的主流。但其也存在一定缺点,如手感较硬,手抓痕较多。代表性产品如上海福可的X-2 Pro、301 Pro,日华的NEOSEED NR-7080。

聚氨酯类防水剂特点是防水效果较好,织物通用性好,耐水洗性能较好,手抓痕较少,目前在所有无氟防水剂中综合性能最好,但成本也较高。代表性产品是科慕的Zelan R3、Rudolf(鲁道夫)的RUCO-DRY ECO。国产产品如上海福可的X-9、广东德美DM-3698系列,都是聚氨酯类防水剂的经典产品。

3.2 无氟防水剂研究进展

笔者对2020年以来有关无氟防水剂公开的专利和论文进行了分析,其研究主要集中在改性丙烯酸酯类、改性有机硅类、改性聚氨酯类、改性无机纳米粒子类。

3.2.1 改性丙烯酸酯类

近年来的研究多选择聚硅氧烷或硅烷偶联剂通过化学共聚来实现有机硅对丙烯酸酯的改性。改性后的丙烯酸酯类防水剂的防水性能、手感和手抓痕情况均可得到改善。徐秀峰和刘国涛等分别采用端甲基聚硅氧烷基烷基丙烯酸酯和双乙烯基硅油对丙烯酸酯体系进行化学改性,以改善经防水剂处理后织物的手感以及织物易出现划痕的缺点。李义涛等则是以乙烯基硅烷偶联剂与丙烯酸酯单体共聚,得到有机硅改性丙烯酸酯类无氟防水剂,改善了织物手感。

另外,为进一步提升丙烯酸酯类无氟防水剂的耐洗性,许多公司还会将其进行聚氨酯改性,即在丙烯酸酯单体的共聚中引入含反应基的封端异氰酸酯单体。在织物的整理过程中,封端异氰酸酯经高温焙烘得到解封,释放出可以和纤维产生反应的活性基团,以提升耐洗性,从而减少甚至避免使用能够提升牢度的交联剂。

3.2.2 改性有机硅类

传统有机硅类无氟防水剂是一种线性的聚硅氧烷,用其整理后的织物具有特殊的滑爽性和柔软性,但由于有机硅成膜性差,有机硅类无氟防水剂防水性也普遍较差,难以适用于较多的应用场景。提高交联度,让聚硅氧烷在纤维表层更好地成膜是提升其防水性能的方法之一。陈双永采用甲基MQ硅树脂复合甲基硅油制得了一类有机硅防水剂,甲基MQ硅树脂是由 4 官能团硅氧烷链节(Q)与单官能团硅氧烷链节(M)组成的结构特殊的有机硅树脂,是一种以Si—O键为骨架构成的立体结构的新型有机硅高分子材料,与甲基硅油复合能发挥协同增强作用。林伟鸿等开发出一种高支化交联聚硅氧烷及防水剂,通过引入 4 官能团的改性硅树脂作为交联单体,具有疏水性强的长链烷基和硅氧烷基,结构中的环氧基也可与硅油中的氨基反应提供交联度。由于高支化度提高了聚硅氧烷成膜效果,从而提升了该无氟防水剂的拒水性能。

另一种方法是对有机硅进行聚氨酯或丙烯酸改性,即在有机硅的大分子中通过化学键引入聚氨酯或丙烯酸结构。改性后的有机硅类防水剂既能提供柔软的手感,又具有更好的防水效果和持久性。通过在氨基封端的聚硅氧烷的端部接枝聚氨酯分散体,制得的防水剂可有效降低棉织物表面能,防水效果显著。刘军等研究出一种聚氨酯及丙烯酸改性有机硅类无氟防水剂的合成方法,该方法同时采用丙烯酸单体和异氰酸酯单体对有机硅分子结构进行改性,制得的防水剂具有更好的防水效果和手感,整理后的织物耐洗涤性能更佳。

3.2.3 改性聚氨酯类

聚氨酯类防水剂的特点是防水效果佳,织物通用性好,耐水洗性能佳,手抓痕较少。目前在所有无氟防水剂中综合性能最好,但成本也比较高。有关聚氨酯类防水剂的研究较多,例如,江诚等以二聚酸和多元醇、交联单体及脂肪族异氰酸酯嵌段共聚形成无氟防水剂乳液;龙来早等利用饱和脂肪酸与二异氰酸酯缩合反应制备了防水性稳定、耐洗性好的聚氨酯类防水剂,且其原料廉价易得,制备工艺简单,生产成本低,可大规模应用于工业化生产。

对聚氨酯类防水剂的改性研究也正在开展。通过对有机硅的物理共混或者化学改性,可以进一步提升聚氨酯的手感同时减少手抓痕的出现。黄尚东等首先制备了高反应性的异氰酸酯改性硅蜡,再与聚氨酯乳液混合均匀,得到了复合型无氟防水剂,可以提升在织物上的耐洗性和手感。也有研究对聚氨酯类防水剂进行丙烯酸酯改性,从而弥补单一聚氨酯水分散体成本高、固含量偏低、乳胶膜的耐水性差等缺陷。这种改性防水工艺较复杂,需要先在聚氨酯结构中引入丙烯酸结构,再与其他丙烯酸单体完成反应。如冯海兵等选择丙烯酸烷基醇在聚氨酯的结构中引入丙烯酸酯基,再与丙烯酸长链烷基酯等单体反应,从而制备了高固含量、低成本以及性能达标的丙烯酸酯改性聚氨酯类无氟防水剂。

3.2.4 改性无机纳米粒子类

无机纳米粒子在无氟防水领域是较为前沿的材料,目前以科研院校的研究为主,产业化应用较少。北京中纺化工研发了含有双键的阳离子改性纳米SiO2粒子,形成牢固的有机-无机微纳米结构,实现在各类常见织物上防水等级≥95分(4 ~ 5 级),解决了无氟防水剂成膜后与织物之间附着力差、多次洗涤后防水性能下降的技术瓶颈,实现了10次洗涤后面料防水性能仍能达到 4 ~ 5 级。

无机纳米粒子可以在织物的粗糙表面构造二次粗糙度,形成如荷叶的粗糙疏水表面,因此常用于超疏水的研究。无机纳米粒子与纤维结合牢度差,防水性也不足,很少单独作为防水剂使用。然而,其表面性能和纳米尺寸又使其具备高度的难分散性和团聚倾向,很难通过物理共混在其他体系的防水剂中达到稳定状态。近年来的研究都是通过对无机纳米粒子改性后,再选择与其他类型的无氟防水剂复合,制备有机、无机杂化型无氟防水剂,以达到性能的最优化。改性的无机纳米粒子通常采用硅烷偶联剂进行表面修饰来获取。无机纳米粒子复合型无氟防水剂可分为 4 类:(1)表面接枝化改性无机纳米粒子。在改性无机纳米粒子表面接枝长链烷基可以提高无机纳米粒子的防水性;(2)改性无机纳米粒子复合丙烯酸酯。该类型的防水剂通过将乙烯基或丙烯酸酯基化的无机纳米粒子与其他丙烯酸酯单体进行自由基聚合制得;(3)改性无机纳米粒子复合有机硅。采用硅烷偶联剂对无机纳米粒子进行改性,使无机粒子表面生成反应性基团,再与有机硅大分子中的反应性基团化学键合;(4)改性无机纳米粒子复合聚氨酯。与复合丙烯酸酯和有机硅相似,改性无机纳米粒子与聚氨酯的复合通常需要先对无机粒子进行表面修饰,再引入聚氨酯体系中。

3.3 生物基无氟防水剂

近年来,由于终端品牌对环保的要求越来越高,生物基无氟防水剂也越来越受关注,其是指利用可再生生物质或(和)经由生物制造得到的原料通过聚合改性所制得的防水剂产品。

3.3.1 生物基含量测试

ASTM D6866-22《用放射性碳分析法测定固体、液体和气体试样生物含量的试验方法》方法B(AMS)结果解释测试是通过测量放射性碳同位素(C14)得到结果,测试结果一般使用标准术语“%生物基碳”。例如一种100%生物基碳或生物源碳含量的测试结果表明100%的碳来自于自然环境中生活的植物或动物;而 0 则说明所有的碳均来自于石油化学品、煤或其他化石来源。若测试结果在 0 ~ 100%之间则表示其为一种混合物。测出的数值越高,则产品中天然来源成分的比例越大。目前美国农业部生物优先计划(USDA BioPreferred®Program)对纺织化学品获得生物基标签的要求是达到25%的生物基含量。

3.3.2 生物基无氟防水剂现状

目前生物基无氟防水剂主要有生物基蜡乳液防水剂、丙烯酸酯聚合改性防水剂和聚氨酯聚合改性防水剂几种,其中生物基蜡乳液防水剂是由生物基产品进行简单地乳化分散制得,产品特点是生物基含量高以及防水性能一般;丙烯酸酯聚合改性生物基防水剂是以丙烯酸酯功能单体为原料对生物基材料改性合成的防水剂产品,产品特点是生物基含量适中,乳液稳定,防水整理后织物耐洗性能突出;聚氨酯聚合改性防水剂是以聚氨酯为原料对生物基材料进行改性合成的防水剂产品,产品特点是生物基含量适中,产品通用性能好,对织物色光和手感影响小。

目前市场上主流的生物基无氟防水剂有北京中纺化工的CWR 8DC(生物基含量约50%),科慕的Zelan R3(生物基含量约50%),上海福可的X-2 pro、301 Pro(生物基含量约60%)和X-9、9H(生物基含量约55%),珠海华大的Repex系列(生物基含量约50%)等。

4 纺织品用防水剂未来开发方向

4.1 开发低氟高性能短链防水剂

目前主流短链防水剂还是以C6防水剂为主。从性能上看,C6防水剂基本可以代替C8防水剂。但由于C6防水剂生产使用的主要原料价格比C8防水剂要高约50%,导致最终C6防水剂整体使用成本较高,这也是阻碍其替代C8防水剂的主要因素。国外公司目前基本已停止C6防水剂的研发,但由于含氟防水剂在国内较长时间内还会存在,所以开发低氟、低成本、高性能的C6短链防水剂至关重要。一方面可以通过结构改性充分发挥有效氟的性能,另一方面可以通过复配非氟防水剂协同增效来实现。

4.2 开发通用性更全面的无氟防水剂

目前的无氟防水剂对织物的适用性存在很大问题,有的适用于天然纤维织物,有的适用于化纤织物,织物颜色的不同又会导致防水性不佳,或者由于后道涂层、贴合配伍不佳,又需要筛选不同的防水剂。市面上有厂家对无氟防水剂的应用场景做了分类:低色变无氟、低滑移无氟、高剥离无氟、涂层专用无氟等。这主要还是由于目前的无氟防水剂主要以聚氨酯、丙烯酸、有机硅、蜡等为主,这些成分比含氟防水剂具有更高的表面张力,导致处理织物的通用性大幅下降。因此未来开发通用性更全面的无氟防水剂非常关键,其可以提高印染厂生产效率,无需因为不同的织物成分或者织物颜色等而频繁更换无氟防水剂。

4.3 开发功能更全、更高性能的无氟防水剂

目前各大公司对无氟防水剂的攻关方向主要侧重于聚氨酯和有机硅改性、聚氨酯和丙烯酸改性、丙烯酸和有机硅改性、纳米SiO2修饰、各种超疏水结构的改性等。含氟类防水剂具备的防油防污性、耐水压性、抗血液性、抗酒精性、抗酸碱性、易去污性等性能是未来无氟防水剂有待开发完善的方向,但其实现的难度非常大。上海福可目前在无氟防油技术方面有了重大突破,应用该技术的商品X-8801已经上市。该产品成功在纤维表面构筑了低表面能界面和纳米粗糙结构,整理后的织物具有较好的防水防污性能,防水性能可达85分,对玉米油、花生油、橄榄油等植物油和酒精类污渍均可保持30 min内不被润湿。