基于BS-TabNet 和LSSA 的车架智能轻量化设计

2024-03-25聂昕刘文涛陈少伟张承霖陈勇杨昊

聂昕 ,刘文涛 ,2†,陈少伟 ,张承霖 ,陈勇 ,杨昊

(1.湖南大学 整车先进设计制造技术全国重点实验室,湖南 长沙 410082;2.株洲中车时代电气股份有限公司,湖南 株洲 412000;3.湖大艾盛汽车技术开发有限公司,湖南 长沙 410205)

牵引车作为一种高效、快捷的运输车辆,在长途货运物流中扮演着越来越重要的角色,由于我国超载检测标准以车辆总质量为依据,牵引车轻量化可以在保护基础设施的前提下提升载重能力,降低耗油量,从而提升经济效益.车架作为牵引车的重要组成部分[1],其快速轻量化设计受到业界广泛关注.

随着车辆产品设计周期的不断压缩和产品迭代速度的加快,仅依赖传统的有限元仿真软件进行优化设计难以满足市场对车辆产品高速迭代的需求.人工智能技术的发展给汽车设计领域提供了全新的发展方向,越来越多的机器学习算法被应用到了结构设计领域.Forsberg 等[2-3]基于响应面法和克里金法建立了结构性能和设计参数之间的近似关系,应用于车辆结构碰撞安全性的优化领域,在有效减少有限元模拟次数的基础上提高了优化效率.王琥等[4]通过响应面方法研究了汽车前纵梁中不同构件板厚的优化设计问题,在保证汽车前纵梁总体质量不变的情况下提高吸能效果.Li等[5]基于人工神经网络建立了发动机罩的代理模型,在保持结构刚度和频率的同时有效减小了发动机罩的重量和行人伤害指数.Zhu 等[6]使用决策树设计汽车锂离子电池模块的碰撞安全性,提高锂离子电池模块碰撞安全性设计的准确性和效率.

上述车辆结构代理模型研究的学习对象主要为表格数据.在处理这类数据时,决策树集成方法的各种变体已成为众多应用领域的主导技术[7],例如极致梯度提升(eXtreme Gradient Boosting,XGBoost)算法.随着大数据时代的到来,深度学习领域得到了飞速发展,涌现出了各种创新型深度神经网络模型,深度神经网络能够将原始数据快速编码为有意义的表达,进而实现对复杂数字信息的高效处理,随着数据量的不断增加,深度学习模型在许多领域的性能表现越来越出色.然而,尽管表格数据是现实世界人工智能中最常见的数据类型,在处理表格型数据方面,由于基于卷积层的卷积神经网络或多层感知器等模型结构的参数数量庞大,容易导致归纳偏差能力不足,从而在处理大量数据时出现过拟合现象,因此传统的深度神经网络并非最佳选择.

Arik 等[8]提出一种针对表格型数据处理的深度学习模型TabNet,它在保留深度学习模型端到端和表征学习特点的基础上,具备决策树模型的可解释性优点,在表格型数据的学习上不弱于主流的树算法.Yan 等[9]将TabNet 用于降雨预测上,利用气象信息之间的多变量相关性进行降雨预测,并通过实验验证了模型的有效性.Shah 等[10]提出一种基于多尺度卷积和自适应阈值改进的TabNet 模型,并用于高光谱图像分类,在多个高光谱图像数据集上取得优于其他方法的分类性能.TabNet 的提出改变了深度学习在表格型数据上表现不佳的现状,为车辆结构代理模型的搭建提出了新的研究方向.

本文将深度学习应用于车架代理模型的搭建上,基于BS-TabNet 模型对车架性能数据集进行学习,并结合LSSA 群智能优化算法,实现了车架的智能轻量化设计.

1 智能轻量化设计流程

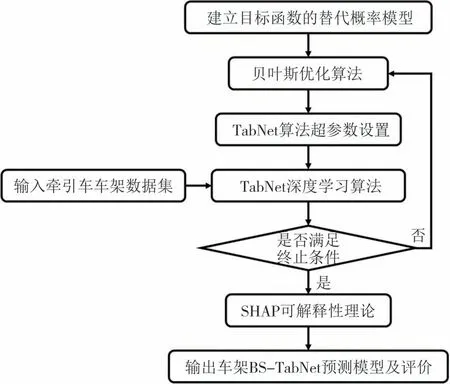

将车架计算机辅助工程(Computer Aided Engineering,CAE)研究与人工智能理论相结合,构建如图1 所示的基于深度学习的车架智能轻量化设计流程,首先通过DOE分析获得车架数据集,然后将处理完成的数据集输入到由贝叶斯优化算法、TabNet 算法和SHAP 理论结合成的BS-TabNet 模型中进行学习,训练出车架输出响应预测模型.将预测模型与车架优化目标、约束条件相结合确立轻量化任务.最后,采用LSSA 算法对轻量化任务进行求解,得到最终优化结果.

图1 车架智能轻量化设计流程Fig.1 Intelligent lightweight design process for chassis

1.1 BS-TabNet模型

BS-TabNet 模型将贝叶斯优化算法、SHAP 可解释性理论与TabNet 深度学习算法相结合.如图2 所示,BS-TabNet 模型首先对TabNet 算法的超参数进行贝叶斯优化,通过对数据集的学习,模型可以精确预测车架的性能.然后引入SHAP理论来解释车架结构的预测过程.BS-TabNet 模型学习得到的车架预测模型不仅能根据特征设计变量数值预测车架性能,还能解释每个车架特征设计变量对车架性能的影响程度,有助于直观理解各个特征对车架性能的贡献.

图2 BS-TabNet模型Fig.2 BS-TabNet model

1.1.1 TabNet算法

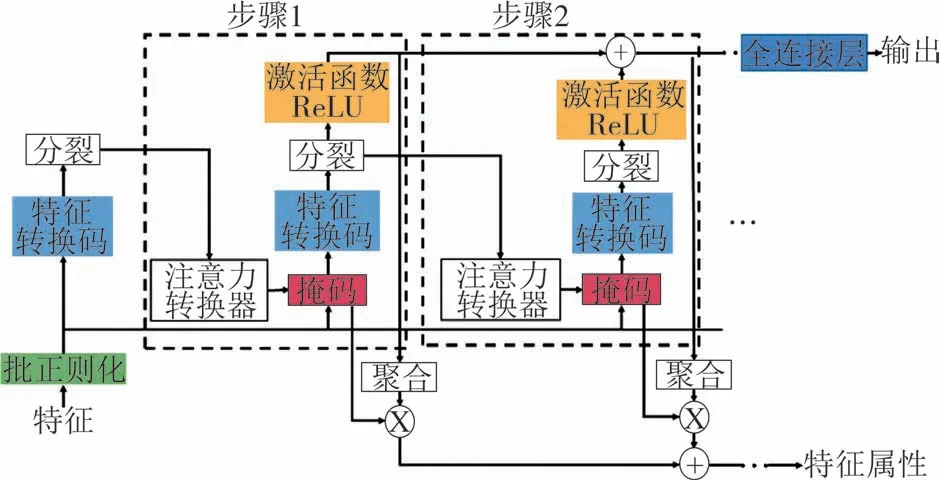

TabNet 算法以神经网络的决策流形为基础,可以视为一种前向加性模型,如图3[8]所示,模型以步骤1、步骤2 等多个重复的决策结构为基础构造,每个决策结构都包含注意力转换器层、掩码层、特征转换器层、分裂层和激活函数ReLU 层,各个步骤依次相连形成累加模型.每个步骤的输入数据首先经过批正则化层进行批量归一化,然后在特征转换器层进行特征加工,随后,分裂层将数据分为两个子集,一个子集通过激活函数ReLU 层处理,作为当前步骤的输出,另一个子集则被用作下一步骤的输入.在接收到处理好的数据后,每一步骤都会先通过注意力转换层和掩码层进行特征筛选,然后重复前述数据处理操作,经特征转换器层完成特征加工.最后将各步骤的输出求和后,作为最终输出结果.

图3 TabNet算法框架[8]Fig.3 TabNet algorithm framework[8]

1.1.2 超参数贝叶斯优化

BS-TabNet 模型中的超参数优化问题[11]是通过多次迭代评估TabNet 算法的超参数配置,优化出最佳性能的超参数组合,可以表述为式(1),将需要优化的超参数设置为一个向量x,将目标函数设置为f(x),目标函数为训练后的模型在测试集上的评价指标.优化目标为在超参数选择空间中寻找到一组使TabNet 学习后在测试集上表现最好的超参数向量x*.

式中:X表示待调优超参数空间;x表示超参数向量;x*是X中寻找到的一组使f(x)目标函数得到最优值的超参数组合.

贝叶斯优化算法[12-13]利用过去的评价结果建立一个概率模型,以此反映超参数在目标函数上表现的概率分布,用于指导下一次参数选择,从而避免把大量时间、计算资源都耗费到无谓的采样点上.其优化过程主要包含两个方面,一是高斯过程(Gaussian Processes,GP),用来代表被优化函数的分布假设,输出为高斯分布的平均数和方差;二是采集函数(Acquisition Function),用于在模型后验分布中构造出效用函数,从而决定下一代用于评估的超参数组合向量x.

1)高斯过程

高斯过程是一种观测值出现在一个连续域的随机统计过程,是多维高斯分布在无限维随机过程上的扩展,从而将无限维的数据样本拟合成一个高斯回归模型.如式(2)所示.

式中:GP表示高斯过程;m(x)是均值,表示函数相对于原点的偏移量;k(x,x′)是方差,描述了函数的分布形状.

通常设置均值函数为0,将上述过程变为服从正态分布的随机变量的联合分布,且该联合分布服从多元高斯分布,如式(3)所示.

对于n个点和其评价指标数据集{(x1,y1),(x2,y2),…,(xn,yn)},满足n维高斯分布条件,代入式(3)中,构建n元高斯分布函数,如式(4)所示.

式中:N表示n元高斯分布函数;k(x,x′)为协方差函数,可表达为式(5).

要得到xn+1的预测结果yn+1,则假设n+1 个点满足高斯分布,代入式(4)中,从而得到第n+1 个点的评价值.

2)采集函数

采集函数是贝叶斯优化算法的重要步骤,作用为决定算法执行过程中下一步的具体走向,通常方向为模型预测值大的地方或结果不确定(即方差大)的地方.采集函数是一个均衡开发(exploitation)和探索(exploration)两个方面的函数,开发是在当前找到的最优值附近加大搜索参数力度,从而更快地寻找到全局范围的最优值;探索是尝试选取没有评估过的参数组合值,让f(x)的后验概率与真实的f(x)更加贴近,进而避免进入局部最优值.BS-TabNet 模型采用改进概率PI 作为采集函数,其核心是最大化下一步选择的点以增加最大值的概率,如式(9)所示.

式中:f(x)为目标函数值;f(x+)为当前最佳目标函数值;Φ(·)为正态累积分布函数;μ(x)、σ(x)分别为高斯过程获取的目标函数的均值与方差;θ为动态调整系数,通过调整θ的数值来控制下一步方向是偏向探索还是偏向开发.

1.1.3 SHAP可解释理论

随着机器学习算法复杂度的不断增加,机器学习模型的预测精准度也随之不断增加,但算法复杂度的增加使模型的可解释性大幅度降低,在结构设计领域中,工程师会难以理解构建出的结构性能预测模型中各个输入特征对模型的预测输出结构有着怎样的影响.所以,BS-TabNet 模型引入SHAP 理论对智能化设计有着重要意义.

SHAP 可解释理论是 Lunderg 等[14]提出的一种与模型无关的全局解释理论.通过博弈论的理论,将每一个特征都作为贡献者,计算每个特征对模型的边际贡献来衡量特征对模型输出结果影响的大小,即Shapley值,如式(10)所示.

式中:g代表解释模型;M代表特征的数量;z取值为0或1,代表该特征是否存在;ϕi为第i个特征Shapley值:ϕi>0时,说明特征对预测值有提升作用,ϕi<0时,说明特征对预测值有降低作用.

1.2 LSSA算法

1.2.1 麻雀算法(SSA)

SSA 算法是一种基于麻雀觅食行为和反哺食行为的群智能优化算法,由Xue等[15]在2020年提出.麻雀种群在觅食过程中分为探索者和追随者两种类型,探索者的搜索范围是最大的,主要是为麻雀寻找食物,并向追随者传递食物所在位置的信息,追随者主要跟随探索者进行搜索,它们的搜索范围小且多用来局部查找极值.

SSA 算法在搜索过程中,探索者需要为整个种群寻找食物,为之后的追随者提供食物方位的搜索方向,因此,探索者的搜索范围较大,其位置更新如式(11)所示.

式中:t是迭代次数;itermax代表迭代次数的上限;Xi,j是第i个麻雀于第j维中所处的位置;a是取值于(0,1]之间的随机数;L是一个元素均为1 的l×d矩阵;Q是一个服从正态分布的随机数;R2和ST分别为预警值和安全值.当R2<ST 时,表示探索者所处位置周围没有发现捕食者,可以进行大范围的搜索操作,当R2>ST 时,说明当前麻雀被捕食者所发现,需要向种群成员传递信息,迁移到其他地点进行觅食行为.

一些追随者会在觅食过程中跟随探索者,如果探索者发现了更好的食物,追随者会立即加入去争抢食物,追随者的位置更新描述如式(12)所示.

式中:XP是探索者发现的最好位置;xworst是截至当前迭代中位置最差的地方;A表示一个l×d的矩阵,其中每个元素的值依概率随机分配为1或-1.i>n/2的情况,意味着第i个适应度较低的追随者无法获得食物,需要寻找其他地方以获取更丰富的食物资源.

麻雀种群在感知到潜在危险时,将会采取反捕食行为进行预警,数学表达式如式(13)所示.

式中:Xbest是到t次迭代的全局最优位置;β是一个服从正态分布的随机数;K是在区间[-1,1]内均匀分布的随机数;ε是较小的常数,作用为避免分母变成零;fg与fw分别表示麻雀种群中当前具有最高和最低适应度值的个体;fi表示当前麻雀个体的适应度值.当fi>fg时表示当前麻雀位于觅食位置的边缘,极易遭遇捕食者的袭击;当fi=fg时表示当前麻雀处于觅食范围的中心,需要向附近的麻雀靠近,从而减小自身被捕食的概率.

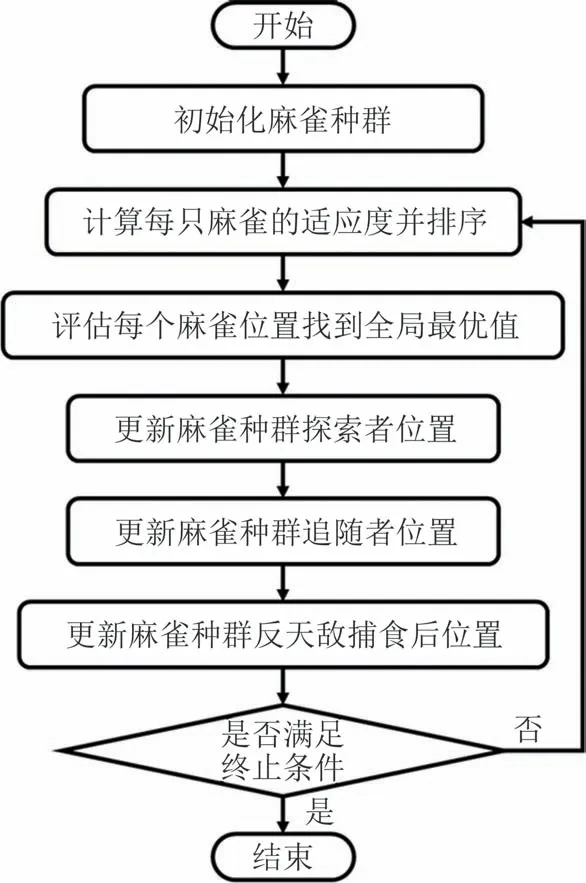

SSA算法的流程如图4所示.

图4 SSA算法流程图Fig.4 SSA algorithm flowchart

1.2.2 莱维飞行策略

莱维飞行[16](Levy-flight)是一种基于莱维分布的随机搜索策略,它将较短距离的局部搜索和较长距离的随机行走结合起来,帮助算法快速跳出局部最优解进行全局搜索.许多生物采用该随机游走策略寻找食物,因此对于基于生物种群的SSA 算法来说,通过莱维飞行策略进行改进后,搜索算法可以在自身周围进行长时间的局部勘探,同时也能够进行较长距离的搜索,有助于发现新的解空间区域.莱维飞行的数学表达式为:

式中:Γ(x)是Gamma函数;0<β≤2,通常取值1.5.

1.2.3 改进麻雀算法(LSSA)

使用莱维飞行策略对SSA 算法中的式(11)进行修改,如式(17)所示.

式中:s是参数为β的莱维分布随机函数.

对式(13)进行修改,修改后的公式为式(18).

式中:s是参数为β的莱维分布随机函数.

2 牵引车车架联合仿真分析

2.1 牵引车车架CAE分析

2.1.1 车架参数化建模

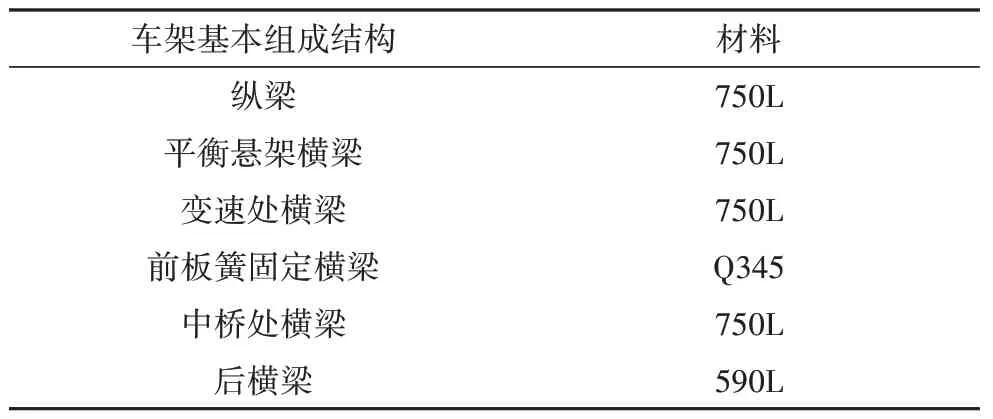

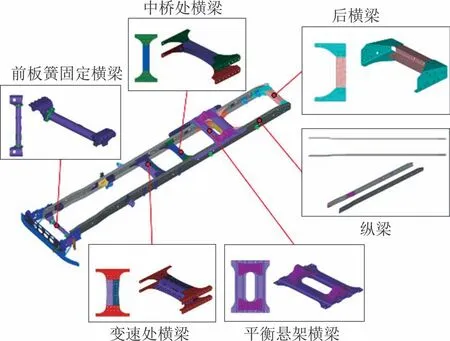

由于传统车身结构设计开发过程繁琐,参数化设计被广泛应用在车辆总成结构的设计上.如图5所示,牵引车车架的基本结构包括纵梁、前板簧固定横梁、中桥处横梁、变速处横梁、平衡悬架横梁和后横梁,车架采用钢材制造,其中包括750L、590L 和Q345 等主要材料,具体结构的材料属性如表1 所示.对这些结构进行隐式化参数建模以保持其原有的拓扑关系和几何关系,保证模型在参数修改后可以进行后续的分析和计算,将可修改的基本结构参数作为特征设计变量,用于对牵引车车架进行智能轻量化设计.

表1 车架基本组成结构的材料Tab.1 Chassis basic structure materials

图5 车架的基本结构组成Fig.5 Basic structural components of chassis

2.1.2 车架有限元分析

车架在设计初期需进行有限元仿真模拟分析其刚度性能和模态性能[17].车架所承担的载荷[18]可以分为两类,一是使车架弯曲的弯曲载荷,二是使车架扭转的扭转载荷,车架在各种载荷的共同影响下要确保结构受到的最大载荷不超过材料的屈服强度,使得在工作过程中不会发生开裂等失效状况,这是车架正常工作的基本保证.根据载荷的分类,车架的刚度工况主要分为弯曲工况和扭转工况,刚度工况如表2 所示,前三行详细列出了三种刚度工况的F(Force,载荷)和C(Constraint,约束)条件,分别对应图6(a)、图6(b)、图6(c).

表2 车架刚度工况表Tab.2 Chassis stiffness operating conditions table

图6 车架工况图Fig.6 Chassis operational diagram

牵引车车架是一个多自由度的弹性振动系统,为避免在车辆运行过程中产生共振现象,需要在设计过程中考虑车架的模态性能,对车架进行模态分析,得出车架的固有频率和振型.车架在实际工作中需要连接发动机、悬架系统、传动系统等部件,约束条件复杂,因此在概念设计阶段通常对自由模态进行分析,自由模态分析是指在不定义任何约束的自由边界条件下进行模态分析,如表2 最后一行所示,对应图6(d).

2.1.3 车架后处理分析

通过OptiStruct 求解器对四种工况进行有限元计算,得到位移云图,车架在四种工况下计算得到的Hyperview位移云图如图7所示.

图7 Hyperview位移云图Fig.7 Hyperview displacement cloud map

车架刚度性能分析是通过图7(a)弯曲工况位移云图和图7(b)、图7(c)扭转工况位移云图得到车架施加载荷点的最大位移和扭转角度,然后结合 式(19)~式(21),得到车架的弯曲刚度和扭转刚度.

式中:Kbend为弯曲刚度,N/mm;F为纵梁在左右侧施加载荷之和,N;Dmaxl和Dmaxr分别为图7(a)弯曲工况下车架位移云图左侧纵梁和右侧纵梁的Z向最大位移,mm.

式中:Kftor和Krtor分别为前扭刚度和后扭刚度,(N·m)(/°),Mtf和Mtr分别为前扭工况和后扭工况的扭矩,N·m;θtf和θtr为图7(b)、图7(c)扭转工况下车架位移云图前端扭转角和后端扭转角,(°).

车架模态分析是将模态工况计算结果在Hyperview 软件中进行动态分析,如图7(d)所示,得到一阶固有频率为6.07 Hz,根据振型可知为扭转模态.

2.2 车架DOE分析

车架代理模型搭建的前提步骤是需要获取要学习的数据集.根据工程设计经验从车架结构中选取F1~F99个特征变量,表3给出了9个特征变量的名称和描述,这些变量的变化范围为-12~12 mm,如图8所示.这些车架设计变量可以反映车架整体的结构特征,包含主要横梁和纵梁在三个方向上的宽度变化和位移变化.车架的输出响应见表3 后5 行,分别是Mass、Kbend、Kftor、Krtor和Mode_1.

表3 特征变量和响应描述Tab.3 Characteristic variables and response descriptions

图8 车架特征向量图Fig.8 Chassis feature vector diagram

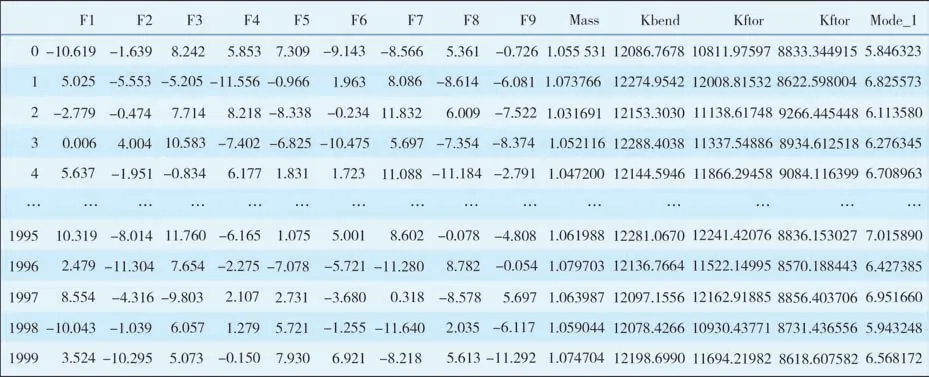

通过Isight 软件联合CAE 进行DOE 分析,得到牵引车车架的特征和性能的表格型数据集,如图9所示.数据集包含2 000 条数据,每一行对应一次工作流程得到的车架数据.

图9 牵引车车架数据集Fig.9 Tractor chassis dataset

3 车架轻量化

3.1 车架BS-TabNet代理模型

3.1.1 代理模型学习

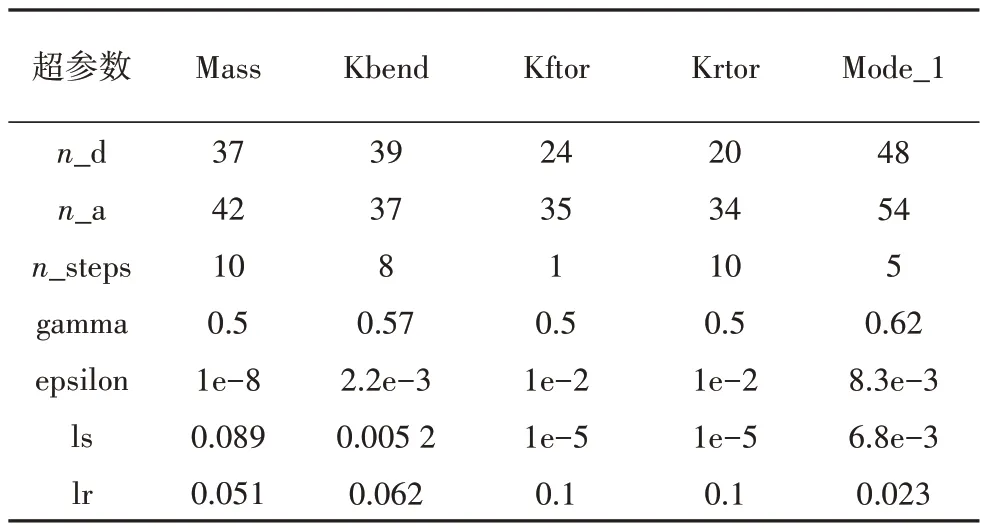

TabNet 算法有许多超参数,这些超参数的选取严重影响模型的性能.表4 给出了TabNet 算法超参数的含义、初始值以及优化范围,BS-TabNet 模型可以通过贝叶斯算法对这些超参数进行优化,获得车架不同响应预测任务中的最佳超参数取值.

表4 BS-TabNet模型的超参数Tab.4 Hyperparameters of the BS-TabNet model

图10展示了BS-TabNet 模型在搭建车架质量预测代理模型中超参数的优化过程,前7列为7种超参数的取值范围,最后一列为评价指标,可以看出这些超参数的取值对于学习到的预测模型的准确性有非常大的影响,不同的超参数组合能够学习到不同预测精度的车架代理模型,BS-TabNet模型通过高效方法快速寻找到最佳的超参数组合,从而获得最好的车架预测代理模型.

图10 BS-TabNet超参数优化图Fig.10 Hyperparameter optimization diagram for BS-TabNet

BS-TabNet 模型对车架5 种输出响应进行学习,得到的超参数最终取值如表5所示,对于车架5个输出响应的预测任务,BS-TabNet模型采用了不同的超参数数值,这不仅提升了模型预测的精确性和稳定性,同时也增大了模型在车架实际预测应用中的鲁棒性和准确性.

表5 车架预测模型BS-TabNet最佳超参数Tab.5 Optimal BS-TabNet’s hyperparameters of the chassis prediction model

3.1.2 模型准确性分析

将车架数据集进行7∶3 划分,其中70%的数据作为训练集输入至BS-TabNet 模型中,剩下的30%数据作为测试集用于评估学习到的模型性能.使用均方根误差(Root Mean Squard Error,RMSE)、平均绝对误差(Mean Absolute Error,MAE)、决定系数(RSquared,R2)作为评价指标,它们的公式如下:

式中:m表示样本数量;yi为测试集上的真实值;为测试集上的预测值.

在使用BS-TabNet 模型对车架五种输出响应预测的同时,对比传统的机器学习算法K近邻回归(KNearest Neighbor,KNN)、支持向量机(Support Vector Regression,SVR)、随机森林(Random Forest,RF)和当前在表格型数据上表现较好的XGBoost 算法.根据评价指标定义可知,RMSE 和MAE 值越小,R2值越大,模型的预测性能越优秀.对比结果见表6,可以看出,相较传统机器学习算法,BS-TabNet 模型在预测精确度更加准确.即使是在表格型数据上表现较好的XGBoost 算法,其学习到的车架代理模型预测精确度也比不上BS-TabNet模型.

表6 车架代理模型评价指标Tab.6 Evaluation metrics for the chassis surrogate model

根据BS-TabNet 模型和其他机器学习算法预测结果,绘制散点图进行对比分析,由于预测结果较多,只选取车架质量的预测结果图作为代表,如图11所示,可以看出不同算法的预测值与真实值的偏差,相对于其他机器学习算法,BS-TabNet模型预测出来的点基本上都更加聚集于中间的直线,说明BSTabNet 模型预测值更加贴近真实值,预测出的结果更加准确.

图11 车架质量预测散点图Fig.11 Chassis mass prediction scatter plot

3.1.3 模型稳定性分析

为了更准确地评估BS-TabNet 模型对车架性能预测结果的稳定性,将预测精准度绘制成箱型图与其他机器学习算法预测结果对比.用K折分层抽样交叉验证方法测试车架数据集,把样本全集采用分层抽样的方法分成K个子集,然后每次把K-1 个子集作为训练集,剩下一个子集作为测试集,测试模型的评价指标,取K为10 分别对车架五种响应进行预测,将预测结果绘制成箱型图,以观察算法预测精度的整体分布情况,如图12所示.

图12 模型对比箱型图Fig.12 Model comparison box plot

图12 分别为对质量、弯曲刚度、前扭刚度、后扭刚度和一阶模态的预测箱型图,箱型图的横坐标为不同的机器学习算法,纵坐标是预测出的性能指标R2,每个箱子中间线表示用该算法10 次预测精度的中位数,箱子的上下底分别代表上四分位数(Q3)和下四分位数(Q1),箱子的上下边缘线表示10 次预测精度值中的最大值和最小值.分析对比可知,BSTabNet 模型的箱型图位置均在最高处,说明预测精度最高,同时箱子的宽度最小,说明BS-TabNet 模型对车架性能预测结果的稳定性更强,相较于KNN 算法,BS-TabNet 模型的稳定性提高了75%;相较于XGBoost 算法,稳定性提高了50%.这种稳定性优势得益于BS-TabNet 模型在每次数据集学习过程中进行深度学习迭代和超参数调优,从而使每一次预测精准度都达到最好的效果.而其他机器学习算法在不同响应预测的精度方面存在较大波动,所以BSTabNet模型更适合应用于车架性能响应的预测.

3.1.4 模型可解释性分析

BS-TabNet 模型具有较强可解释能力,图13 展示了该模型在预测车架弯曲刚度时单个样本的SHAP特征分析效应图,可以查看单个样本的特征贡献.图中(fx)为模型预测车架性能单个样本的输出值,弯曲刚度预测模型所有样本的输出平均值为 12 108.2 N/mm,箭头方向和长度分别表示不同车架特征对车架性能的正面和负面贡献,蓝色特征将预测值推向较低值,红色特征将预测值推向较高值.箭头越长,对应特征的贡献越大,特征F7和F2对弯曲刚度增大有较大贡献,F9、F6和F5对弯曲刚度的减小有较大贡献.

图13 SHAP分析效应图Fig.13 SHAP analysis effect plot

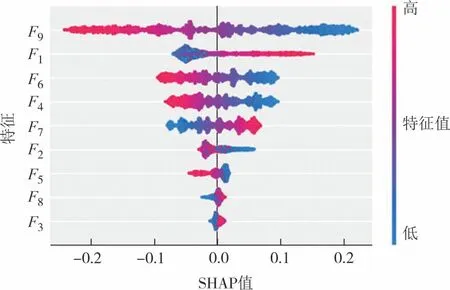

图13 是对单个样本的解释,通过进一步绘制所有样本的车架特征与SHAP 值之间的关系,得到SHAP 特征分析汇总图,如图14 所示,可从全局角度解释车架特征属性如何影响车架性能.以弯曲刚度为例,图14 分别显示了每个特征尺寸参数对弯曲刚度影响的范围和分布,图中Y轴代表所有按其全局贡献排序的特征,X轴代表SHAP 值.图中有大量样本点,这些样本点使用不同颜色代表不同的特征值,从低(蓝色)到高(红色).对于弯曲刚度预测模型来说,影响性能的主要特征为F9,其值越大,对模型预测值的负贡献越大,其他特征如F1和F6等对弯曲刚度也有着较大影响.

图14 SHAP特征分析汇总图Fig.14 SHAP feature summary plot

3.2 车架轻量化任务

结构优化是实现轻量化的关键方法之一,旨在找到最优设计方案,在确保强度、刚度等基本性能的前提下实现结构最小重量.本文基于车架的参数化模型,可以实现对车架的尺寸优化和形状优化,尺寸优化涉及7 个特征(F1~F7),通过调整车架结构水平和竖直方向的尺寸来实现优化.形状优化包含两个特征(F8和F9),通过改变车架横梁结构的整体位置实现优化.

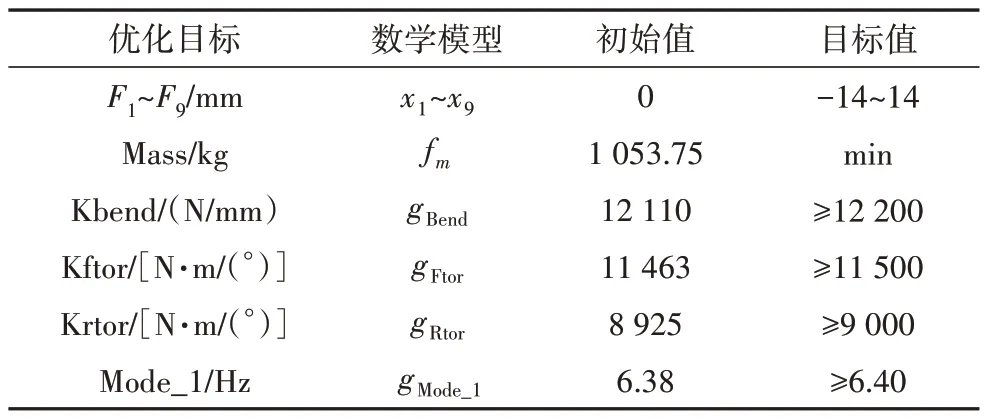

车架优化任务的数据如表7 所示,车架特征设计变量的优化范围为该特征变量的最大最小值之间,可以适量在变化范围内增大10%,以扩大其寻优范围.表中fMass、gBend、gFtor、gRtor、gMode1分别为使用BSTabNet模型学习出来的车架五种输出响应的代理模型.在车架轻量化优化过程中,除寻找最小质量及相应特征设计变量取值外,其余性能指标应能够维持原状,本文将其余性能的目标值在初始值的基础上进行适度增大,用于提高车架各种性能,在工程应用中可以根据具体的工程要求对目标值进行更改,以满足不同的工程实际应用要求.

表7 车架优化任务Tab.7 Chassis optimization task

定义了具体优化任务后,车架的轻量化问题可以被表述为一个受约束的最优化问题,相应的数学表达式如式(25)所示.

3.3 车架优化结果

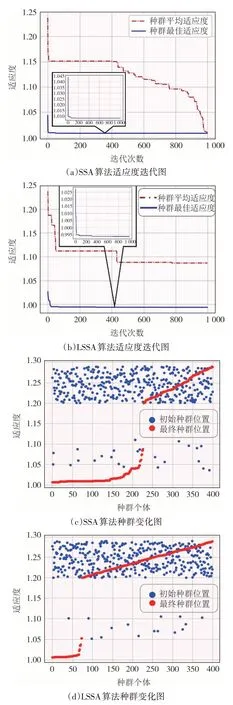

使用LSSA 算法对式(25)描述的车架优化任务进行寻优,并与SSA 算法进行对比,图15 是优化过程,图15(a)、图15(b)反映了种群在迭代过程中向最优适应度探寻的趋向,可以看到,经过1 000次迭代,SSA 算法的种群平均适应度已经位于种群最佳适应度位置,而LSSA 算法种群平均适应度并未完全靠近种群最佳适应度;图15(c)、图15(d)是种群初始适应度和迭代结束后种群最终适应度位置图,可以看到,SSA 算法优化后只有一小部分种群最终位置位于上方的搜索区域,而LSSA 算法优化后大部分种群仍在较高的适应度范围内进行搜索.这说明相较于SSA算法,经过莱维飞行策略改进后的LSSA 优化算法在寻找到较优解后,还会积极向其他方向探索,有效避免了陷入局部最优解,从而寻找到其他更优的解决方案.

图15 LSSA和SSA算法优化图Fig.15 LSSA and SSA algorithm optimization diagram

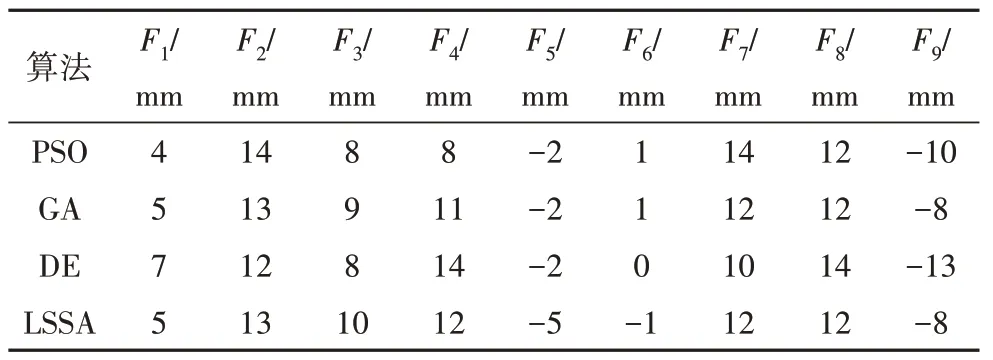

LSSA 优化算法的优化出的设计变量F1~F9 取值见表8,并与粒子群算法(Particle Swarm Optimization,PSO)、遗传算法(Genetic Algorithm,GA)和差分进化算法(Differential Evolution,DE)等经典的群智能优化算法进行对比,可以看出,各个特征设计变量的优化结果大多都在一定的范围内,例如,F2优化结果取值基本上在11~14 mm,F5的优化结果取值在-5~-2 mm.

表8 车架特征设计变量优化结果Tab.8 Optimization results of chassis design variables

这4 种群智能优化算法求解出的车架输性能结果见表9,可以看出,LSSA 优化算法优化出的车架质量最小,为994.27 kg,较车架初始质量减少了5.64%,并在优化出车架最轻质量的同时,也保证了弯曲刚度、前扭刚度、后扭刚度和一阶模态满足工程设计要求.

表9 车架输出响应优化结果Tab.9 Optimization results of chassis output responses

3.4 仿真验证

为了进一步验证车架智能轻量化设计方法结果的准确性,在Hyperworks 软件中使用表8 优化出的特征设计变量来对牵引车车架有限元模型进行修改与求解,得到经CAE 分析后的车架质量、弯曲刚度、前扭刚度、后扭刚度和一阶模态性能,并与前面基于BS-TabNet模型和LSSA算法搭建的智能轻量化方法得到的结果相对比,如表10 所示,两种方法得到的结果相近,并相较于车架初始质量有了较大的减轻,实现了轻量化,证实了智能轻量化设计的可行性.

表10 智能轻量化结果与CAE分析结果对比Tab.10 Comparison between intelligent lightweighting results and CAE analysis results

如图16 所示,传统的轻量化设计需要对车架有限元模型进行反复多次修改与仿真分析,从中找到最好的设计方案,Hyperworks 对牵引车车架进行一次有限元仿真需要花费超过20 min,这意味着传统轻量化设计需要耗费大量时间在有限元仿真过程上;而智能轻量化设计在构建好代理模型后,能在 4 min 内通过优化算法对代理模型进行轻量化寻优,找到寻优空间中的最优解,找到最优解后只需要一次有限元分析进行验证即可.智能轻量化设计有效地缩短了设计时间,具有重要的工程实际意义.

图16 智能轻量化设计流程Fig.16 Intelligent lightweight design process

4 结论

当前工程上使用的车架设计方法设计周期较长,难以满足市场产品更新迭代的速度,本文通过创建深度学习BS-TabNet 模型研究车架表格型数据的学习,并用LSSA 算法进行轻量化求解,主要结论如下:

1)BS-TabNet 模型使用贝叶斯优化算法,在选取的超参数取值范围内寻找到最优参数组合,自适应式参数选取方法使得TabNet模型的所有参数都被考虑进参数优化范围,解决了深度学习在表格型数据上表现不佳的现状.BS-TabNet模型比传统机器学习算法,在RMSE、MAE 和R2等评价指标上都有着更好的表现,对于车架每个输出响应的预测,BSTabNet 模型的RMSE 都在0.04 以下,MAE 都在0.03以下,R2都能达到0.97以上.

2)BS-TabNet模型引入SHAP可解释性理论,解决了深度学习中难以解释的“黑箱”问题,搭建出的车架性能预测模型能够将车架各个设计特征变量对预测结果的影响进行量化和归因,更有助于工程师优化车架结构,提高车架性能.

3)BS-TabNet 模型有更好的稳定性,相较于KNN 算法,BS-TabNet 模型的稳定性提高了75%;相较于XGBoost 算法,稳定性提高了50%.不会因为工况不同、响应不同和参数不同等原因而对预测结果造成过大影响.

4)LSSA 算法针对车架轻量化任务能求解出更好的结果.相比于SSA、PSO、GA 和DE 等算法,LSSA算法能更有效地跳出局部最优,从而找到更优的车架结构取值,优化后的结果接近CAE仿真结果,说明了智能轻量化设计的可行性.同时相较于传统的轻量化设计方法,智能轻量化设计可以节省大量的有限元仿真时间,提高设计效率.