超高压预处理紫苏蛋白与大豆蛋白复配蛋白肉的工艺条件优化

2024-03-25王丹李河周松华李会珍侯天宇

王丹 李河 周松华 李会珍 侯天宇

摘要:利用超高压(ultra-high pressure,UHP)技术预处理紫苏蛋白与大豆蛋白复配蛋白肉,并利用正交实验探究其最佳工艺条件。采用UHP预处理技术,以紫苏蛋白和大豆蛋白等质量比复配为主要原料,谷朊粉、淀粉、牛肉香精和魔芋胶等为辅料制备新型复合植物蛋白肉。采用单因素实验和正交实验考察水分添加量、魔芋胶添加量和UHP压力对蛋白肉产品的咀嚼性、硬度、弹性、黏弹性、蒸煮和解冻特性的影响。复配蛋白肉的最佳工艺条件(以干基计)为水分添加量40%、魔芋胶添加量0.3%、UHP压力500 MPa。在此工艺条件下所得的紫苏蛋白复合肉与纯大豆蛋白肉相比质构性能最佳,其咀嚼性高达46.993 J,比纯大豆蛋白肉高近10倍,并且蒸煮和解冻损失率较低。该研究可为UHP的利用和紫苏蛋白肉的工艺开发提供初步的科学思路,为植物蛋白肉的机制与工艺研究提供一定理论和技术支持。

关键词:超高压;紫苏蛋白;大豆蛋白;蛋白肉;质构特性;工艺优化

中图分类号:TS201.21文献标志码:A 文章编号:1000-9973(2024)01-0018-07

肉类作为优质蛋白质和多种必需营养素的主要来源,在人类饮食结构中的占比不断增加[1]。然而流行病学研究显示,过量摄入肉类不仅会引发心血管疾病、炎症性结肠炎等一系列慢性疾病,而且会造成牧场、饲料和水资源的大量消耗,引发人类对环境资源的担忧[2]。植物蛋白肉具有零胆固醇、零激素、零反式脂肪酸、零抗生素、富含人体必需氨基酸等优点,开发植物蛋白肉可以兼顾人们对肉类食品味觉和饮食健康的需求[3-5]。

当前开发植物肉产品的植物蛋白原料主要以大豆蛋白、豌豆蛋白和花生蛋白等为主[6],以紫苏蛋白等小众蛋白为原料的开发研究较少。紫苏是山西常见的一种药食同源植物,紫苏籽榨油后的饼粕蛋白含量丰富。紫苏蛋白不仅氨基酸比例全面,可以弥补动物蛋白中部分氨基酸不足的缺陷,而且没有大豆蛋白所具有的豆腥味[7],同时也未见任何关于其含有致敏因子的报道。因此,以紫苏蛋白为原料制备的植物肉可能具有较高的营养价值和较大的市场空间[8-9]。

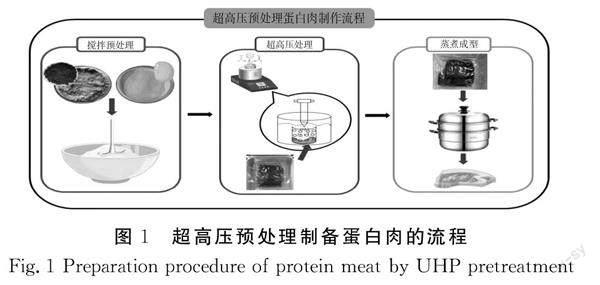

挤压是目前植物基肉制品生产中最常见的加工工艺。根据原料水分含量的不同,可将挤压技术分为低水分挤压和高水分挤压[10]。在原料方面,低水分挤压的选择范围较宽,采用脱脂大豆粉、大豆浓缩蛋白和分离蛋白都可以得到植物基肉制品[11-12]。对高水分挤压技术而言,当植物蛋白水分含量约为60%时具有较好的咀嚼性和口感。在原料方面,高水分挤压的选择较严格,只有蛋白含量在60%以上才能形成较好的纤维结构[13-14]。已有的产品也以低水分植物基肉制品为主,如火腿肠、辣条、豆干等。在设备方面,高水分植物基肉制品挤压不仅需要双螺杆挤压机,而且对挤压机的螺杆构型和长径比等也有着较严格的要求。由于技术尚不够成熟,消费者的接受程度低,其在我国市场上规模较小[12]。超高压(ultra-high pressure,UHP)技术是一种新型非加热的节能环保食品处理技术,其工作原理是以水为介质,利用超高水压对软包装内的食品成分进行高压挤压处理(见图1)[15]。近年来,对于UHP的应用多见于对果蔬、奶制品和肉禽类进行杀菌处理,以达到保鲜和延长货架期的目的[16]。研究发现UHP可以通过破坏蛋白质非共价键来改变蛋白质的高级结构,进而改善蛋白质的一些功能性质,一定程度上可降低蛋白質的致敏性[17],这一发现可为蛋白质的利用提供新途径。因此,本研究利用超高压技术,以紫苏蛋白和大豆蛋白复配制备植物基蛋白肉,对影响蛋白肉品质和结构的水分添加量、魔芋胶添加量和UHP压力进行探究,以期制备可有效减少大豆蛋白豆腥味和致敏因子的新型蛋白肉,为超高压技术的利用和紫苏蛋白肉的制备提供一定的理论基础。

1 材料与方法

1.1 材料与试剂

紫苏蛋白(蛋白含量40%):中北大学紫苏课题组提供;大豆分离蛋白(蛋白含量90%):河南万邦化工科技有限公司;魔芋胶、谷朊粉、小麦淀粉(均为食品级):河南万邦实业有限公司;牛肉香精(食品级):青岛瑞香源食品有限公司;海天味极鲜特级酱油(食品级):佛山市海天调味食品股份有限公司;鲁花5S压榨一级花生油(食品级):山东鲁花集团有限公司;苯酚(分析纯):天津市天力化学试剂有限公司;21种氨基酸标品(生物试剂):上海麦克林生化科技有限公司;4-氯-3,5-二硝基三氟甲苯(分析纯):上海凛恩科技发展有限公司;无水乙酸钠(分析纯):天津石英钟厂霸州市化工分厂;冰乙酸、硼酸、硼砂(均为分析纯):天津市恒兴化学试剂制造有限公司;乙腈(色谱级):上海阿拉丁生化科技股份有限公司。

1.2 仪器与设备

HZK-FA210万分之一精密电子天平 华志(福建)电子科技有限公司;SPP-10超高压设备 山西力德福科技有限公司;SMA TA质构仪 英国Stable Micro Systems公司;SJJ-E08G1和面机 小熊电器股份有限公司;BCD-576WDPU冰箱 海尔公司;GOLDTM C18色谱柱 海普瑞公司。

1.3 实验方法

1.3.1 蛋白肉的制备

将以干基计质量分数为30%的紫苏蛋白与大豆蛋白按照1∶1的比例混合均匀,分别与质量分数为15%的谷朊粉、7%的淀粉、3%的牛肉香精和0.3%的魔芋胶混合,最后加入40%水、1.5%酱油和7%食用油;将混合物通过搅拌机斩拌均匀直至形成均一面糊状,放入自封袋中于4 ℃冰箱过夜储存;将自封袋内混合物在超高压设备下进行高压处理,在蒸锅中蒸煮30 min并自然冷却至室温,封装备用,其具体流程见图1。

1.3.2 单因素实验

经过多次预实验对比对蛋白肉质构性能影响较大的因素后选取水分添加量、魔芋胶添加量、超高压压力进行单因素实验考察,测定上述3个因素对蛋白肉蒸煮特性、解冻特性和质构特性的影响,确定最优工艺水平用于正交实验。

1.3.2.1 水分添加量的确定

固定魔芋胶添加量为0.2%,超高压压力为550 MPa,参考金鑫[18]研究中的水分添加量,考察40%、50%和60%的水分添加量对蛋白肉品质的影响。

1.3.2.2 魔芋胶添加量的确定

固定水分添加量为40%,超高压压力为550 MPa,参考Zhang等[19]研究中的胶体添加量,考察0.1%、0.2%和0.3%的魔芋胶添加量对蛋白肉品质的影响。

1.3.2.3 超高压压力的确定

固定水分添加量为40%,魔芋胶添加量为0.2%,考察超高压压力500,550,600 MPa对蛋白肉品质的影响。

1.3.3 正交实验的设计

为了优化实验配方,结合单因素实验的结果,设计三因素三水平正交实验,考察水分添加量、魔芋胶添加量和超高压压力对蛋白肉品质和性能影响的最适条件。以咀嚼性、蒸煮损失率和解冻损失率为蛋白肉的评估标准,其中以咀嚼性为主要衡量标准,正交实验因素水平表见表1。

1.3.4 紫苏蛋白-大豆蛋白复合肉的品质性能评定方法

1.3.4.1 蛋白肉蒸煮损失率的测定方法

称量超高压挤压后的蛋白肉质量,蒸煮30 min后冷却至室温并再次称重。蒸煮损失率的计算公式见式(1):

蒸煮损失率(%)=(蒸煮前蛋白肉质量-蒸煮后蛋白肉质量)/蒸煮前蛋白肉质量×100%。(1)

1.3.4.2 蛋白肉解冻损失率的测定方法

将冷却至室温的蛋白肉于-18 ℃冷冻24 h后取出,在4 ℃冰箱内解冻24 h。擦拭吸附在蛋白肉表面的渗出物,称量解冻后的蛋白肉质量。解冻损失率的计算公式见式(2):

ω=[(m0-mi)/m0]×100%。(2)

式中:ω为解冻损失率,%;m0和mi分别为解冻前、后蛋白肉的质量,g。

1.3.4.3 蛋白肉质构特性的测定方法

将蒸煮后冷却至室温的蛋白肉切成大小一致的小块,采用质构仪对蛋白肉进行全质构测定。以P50探头进行测试,触发力5 g,下压程度50%,测试前、后速度均为2 mm/s,测试速度为1 mm/s,两次下压中间间隔3 s。最终以咀嚼性为蛋白肉质构的评分指标。

1.3.4.4 蛋白肉氨基酸组成的测定

a.标准品及样品衍生化

准确称量21种氨基酸标准品,分别制备成1 mg/mL的贮备液。各样品以6 mol/L HCl为溶剂配制成1 mg/mL样品溶液,加入苯酚1~2滴并通入氮气,在110 ℃油浴中消解24 h后迅速冰水浴冷却至室温,并使用NaOH中和消解液。用pH 9.0的硼酸缓冲液稀释标品和样品溶液,加入衍生剂4-氯-3,5-二硝基三氟甲苯于60 ℃水浴衍生化30 min,过0.22 μm水系膜,于4 ℃冰箱中贮存待测。

b.色谱条件

采用高效液相色谱法(high performance liquid chromatography,HPLC)对样品的氨基酸进行测定,色谱条件:Hypersil GOLDTM C18色谱柱(250 mm×4.6 mm,5 μm);柱温25 ℃;进样量20 μL;流速0.28 mL/min;检测波长240 nm;流动相:A相为乙腈,B相为pH 5.65~5.70的乙酸钠缓冲液,梯度洗脱,洗脱条件见表2。

1.4 数据处理

使用Excel 2010和IBM SPSS Statistics 24对所有实验数据进行预处理和方差显著性分析。之后采用Origin 2018和GraphPad Prism 9进一步进行数据分析和作图,所有实验均不少于3次重复。

2 结果与分析

2.1 单因素实验结果

2.1.1 水分添加量对蛋白肉品质的影响

食品质构包括硬度、弹力、回弹力、内聚性、黏弹性和咀嚼性等特性,并且各参数之间有着一定的关联。一般来说,具有代表性的如咀嚼性=硬度×内聚性×弹性,所以本研究选用咀嚼性为衡量蛋白肉性能的标准之一[20]。

由图2中A可知,当水分添加量为40%~60%时,蛋白肉的咀嚼性呈现先升高后降低的趋势,在水分添加量为50%时咀嚼性达到最大值[21]。当物料水分低于40%时,蛋白无法通过挤压形成纤维结构并且由于水分含量偏低,挤出物质地偏硬[22]。随着水分含量的增加,蛋白与蛋白之间、蛋白与水之间的相互作用愈发剧烈,从而使得疏水基团被暴露,混合物在经UHP挤压后部分水分被挤出[23]。这可能是蛋白肉在水分添加量为50%时咀嚼性和硬度都达到最大值的主要原因。蒸煮和解冻损失是指干物质通过高温蒸煮和解冻温差所挥发和水解流失掉的重量[24]。由图2中B可知蒸煮和解冻损失率与水分添加量的关系,随着水分添加量的不断增加,蒸煮损失率降低。这可能是随着水分添加量的增加,蛋白质结构疏松,持水性增强导致的。而解冻损失率呈现先降低后升高的趋势,且在水分添加量为50%时最低。说明适当的水分能够提高蛋白与蛋白之间更牢固的疏水和亲水相互作用[25]。而当水分添加量进一步增加时,过多的水分会在解冻时极易流失,导致蛋白肉的解冻损失率增加,进一步致使蛋白肉的质构和功能特性降低。

由表3可知,随着水分添加量的增加,蛋白肉的弹性逐渐增大,内聚性逐渐降低,这可能是由于水分的增加使得蛋白肉的内部结构疏松,从而使得产品的回复能力增强而弹性变大,内聚性降低[26]。

2.1.2 魔芋膠添加量对蛋白肉品质的影响

由图3中A可知,蛋白肉的最佳魔芋胶添加量为0.2%,在此条件下蛋白肉的咀嚼性达到最大值。魔芋胶添加量从0.1%增至0.2%时,其对蛋白肉咀嚼性的影响较大,而随着魔芋胶添加量的进一步增加,其对咀嚼性的影响降低,说明在魔芋胶添加量较低时,魔芋胶对蛋白肉质构的影响较大。

魔芋膠具有带负电荷的硫醇和羧基基团,能够通过氢键相互作用提高水分的结合,进一步提高蛋白质的黏稠度,从而减少蒸煮损失。由图3中B可知,蛋白肉的蒸煮和解冻损失率都随着魔芋胶添加量的增加先升高后降低,魔芋胶添加量从0.2%增加到0.3%的过程中,蛋白肉的蒸煮和解冻损失率都显著降低(P<0.05)。

由表4可知,当魔芋胶添加量为0.2%时,蛋白肉的硬度和弹性都达到最大值,而内聚性和黏弹性则随着魔芋胶添加量的增加先降低后缓慢升高。杜洁晨[27]的研究同样发现,随着魔芋胶添加量的增加,素肉香肠的弹性呈现先显著上升后趋于稳定的趋势。这可能是由于魔芋胶较紧密的凝胶网络结构使得产品的弹性升高,从而咀嚼性较好。Palanisamy等[28]在制备蛋白肉时添加卡拉胶的研究中也有类似的报道。

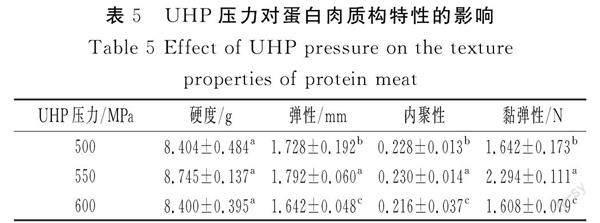

2.1.3 超高压压力对蛋白肉品质的影响

蛋白质在超高压预处理后其二、三级结构会发生变化,并且随着压力的增加和时间的增长,蛋白质经超高压释放出来的疏水结构会重新被包埋,不利于蛋白质的加工特性[29]。通过预实验,本研究确定超高压时间为8 min,设定压力为500~600 MPa。由图4中A可知,随着压力的增大,复合蛋白肉的咀嚼性先升高后降低,并且升高趋势和降低趋势都十分显著,在压力为550 MPa时咀嚼性达到最大值。由图4中B可知,随着压力逐渐增大,解冻损失率先降低后升高,并在550 MPa时损失率最低,与咀嚼性最优的超高压压力条件一致。而蒸煮损失率随着压力的增大呈现先升高后降低的趋势,并且在550 MPa时蒸煮损失率最高,这与Rodiles-López等[30]的研究结果相似,在超高压压力为600 MPa时,牛泌乳蛋白的溶解性得到提高。而蛋白质的溶解度提高会使淀粉等非水分物质被进一步溶解,进而在蛋白肉蒸煮过程中通过水分挥发而流失。

由表5可知,随着UHP压力的逐渐增大,硬度先增大后减小,并且在550 MPa时达到最大值。压力增大造成硬度和咀嚼性下降的原因可能是:压力增加导致形成了大分子聚集物,这些聚集体嵌入蛋白疏水基团和巯基,减少了蛋白质之间的相互作用,导致蛋白肉的硬度降低,咀嚼性减小[31]。同时,由于质构中硬度与内聚性和弹性之间具有线性关系,所以蛋白肉的其他质构特性均与硬度呈现相似的变化趋势,进一步说明超高压对蛋白肉结构的影响较大[32]。

2.2 正交实验

由表6可知,最优的实验方案为A1B3C1,并且各因素对蛋白肉品质的影响程度为C>B>A,即UHP压力的影响最大,其次是魔芋胶添加量,最后是水分添加量。所以最适条件为水分添加量40%、魔芋胶添加量0.3%和UHP压力500 MPa。对咀嚼性进行方差分析,见表7。

由表7可知,UHP压力的F值高达12.270 2,并且P值为0.000 2,说明UHP压力对蛋白肉的咀嚼性有极显著影响,而水分和魔芋胶添加量对咀嚼性的影响较小。

由表8可知,以蒸煮和解冻损失率为指标,各因素的最佳方案均是A1B3C1,即水分添加量40%、魔芋胶添加量0.3%和超高压压力500 MPa。对两种指标进行方差分析,结果见表9和表10。

由表9和表10可知,3个因素对蛋白肉蒸煮特性的影响不显著,水分添加量对解冻特性的影响较显著。结合咀嚼性正交实验结果,综合考虑蛋白肉总体质构和性能,最终选择最优方案为A1B3C1。

2.3 验证性实验

由正交实验所得的最适工艺条件水分添加量40%、魔芋胶添加量0.3%和超高压压力500 MPa制备紫苏蛋白复合肉和纯大豆蛋白肉。

紫苏蛋白复合肉较纯大豆蛋白肉颜色更深,更接近熟肉产品的色泽,并且纹理更清晰。对此条件下两种蛋白肉的质构特性进行对比发现紫苏蛋白复合肉的所有质构特性都显著高于纯大豆蛋白肉(P<0.05),其中咀嚼性高达46.993 J,是纯大豆蛋白肉的11.5倍左右,见表11。

由表12可知两种蛋白肉蒸煮和解冻损失率的对比结果,发现紫苏蛋白复合肉的蒸煮和解冻损失率最低(P<0.05)。

2.4 蛋白肉氨基酸组成分析

由表12可知,两种蛋白肉的氨基酸种类相似且齐全,而且除紫苏蛋白复合肉的组氨酸和蛋氨酸含量与纯大豆蛋白肉相差不大外,其余均显著增加(P<0.05)。并且可以看出在所有氨基酸种类中鲜味氨基酸(天冬氨酸和谷氨酸)的占比较大,说明紫苏蛋白复合肉可能比纯大豆蛋白肉的呈味效果更好,在一定程度上可以降低大豆蛋白带来的豆腥味。

3 结论

本研究采用UHP技术制作紫苏蛋白复合肉,通过实验发现UHP压力对蛋白肉的品质和性能有极显著影响,相较之下,水分添加量、魔芋胶添加量的影响较小。通过单因素实验和正交实验的综合分析,最优实验条件为水分添加量40%、魔芋胶添加量0.3%、超高压压力500 MPa。在此条件下所得紫苏蛋白复合肉的咀嚼性较纯大豆蛋白肉高,达46.993 J,蒸煮和解冻特性与纯大豆蛋白肉相比显著降低。将紫苏蛋白与大豆蛋白进行混合复配,既丰富了蛋白肉的氨基酸组成,提高了蛋白肉的呈味效果,又可能降低大豆蛋白的豆腥味。同时UHP可能会一定程度减轻致敏性,为UHP的利用和紫苏蛋白肉的工艺开发提供了初步的科学思路和依据。关于UHP改变蛋白结构(紫苏蛋白和大豆蛋白)及结合高水分挤压技术的植物肉工艺需要未来进一步对比和探究。

参考文献:

[1]ANGELIS D, KALEDA A, PASQUALONE A, et al. Physicochemical and sensorial evaluation of meat analogues produced from dry-fractionated pea and oat proteins[J].Foods,2020,9(12):1754.

[2]ASGAR M A, FAZILAH A, HUDA N, et al. Nonmeat protein alternatives as meat extenders and meat analogs[J].Comprehensive Reviews in Food Science & Food,2010,9(5):513-529.

[3]孙莹,江连洲,朱秀清,等.高湿挤压技术制备仿真鸡肉的工艺研究[J].食品工业科技,2009,30(7):198-201.

[4]王中江,王晶,李杨,等.大豆蛋白改性修饰技术研究进展[J].中国食物与营养,2014,20(1):27-31.

[5]ZHANG Q, TONG X, QI B, et al. Changes in antioxidant activity of alcalase-hydrolyzed soybean hydrolysate under simulated gastrointestinal digestion and transepithelial transport[J].Journal of Functional Foods,2018,42:298-305.

[6]RIZZO G, BARONI L. Soy, soy foods and their role in vegetarian diets[J].Nutrients,2018,10(1):43.

[7]施小迪,郭顺堂.豆乳风味物质的研究进展[J].食品安全质量检测学报,2014,5(10):3079-3084.

[8]李会珍,张雲龙,张红娇,等.紫苏籽营养及产品加工研究进展[J].中国油脂,2021,46(9):120-124.

[9]朱国君.紫苏饼粕蛋白质的分离提取及其功能特性研究[D].重庆:西南大学,2008.

[10]朱嵩,刘丽,张金闯,等.高水分挤压组织化植物蛋白品质调控及评价研究进展[J].食品科学,2018,39(19):280-286.

[11]江连洲,张鑫,窦薇,等.植物基肉制品研究进展与未来挑战[J].中國食品学报,2020,20(8):1-10.

[12]欧雨嘉,郑明静,曾红亮,等.植物蛋白肉研究进展[J].食品与发酵工业,2020,46(12):299-305.

[13]LIU K, HSIEH F. Protein-protein interactions during high-moisture extrusion for fibrous meat analogues and comparison of protein solubility methods using different solvent systems[J].Journal of Agricultural and Food Chemistry,2008,56(8):2681-2687.

[14]CHEN F L, WEI Y M, ZHANG B. Characterization of water state and distribution in textured soybean protein using DSC and NMR[J].Journal of Food Engineering,2010,100(3):522-526.

[15]孔祥锦,陈春霞,梁玉浩,等.超高压、微波和超声波处理对黄芪配制酒品质的影响分析[J].食品与发酵工业,2023,49(16):96-102.

[16]彭子宁.超高压灭菌技术在食品加工中的应用[J].中国食品工业,2022(22):63-67.

[17]吴相佚,刘泽朋,高婧昕,等.超高压处理对乳蛋白结构和致敏性的改善作用[J].中国食品学报,2022,22(7):142-148.

[18]金鑫.植物蛋白挤压组织化性质、工艺优化及应用研究[D].上海:华东理工大学,2021.

[19]ZHANG J, LIU L, JIANG Y, et al. High-moisture extrusion of peanut protein-/carrageenan/sodium alginate/wheat starch mixtures: effect of different exogenous polysaccharides on the process forming a fibrous structure[J].Food Hydrocolloid,2020,99:105311.

[20]王婷,刘翀,郑学玲.发酵空心挂面的配方优化[J].食品工业科技,2022,43(12):231-239.

[21]王琛,陶烨,韩艳秋,等.钙调素拮抗剂三氟啦嗪对辐照蓝莓果实硬度品质特性的影响[J].食品安全质量检测学报,2022,13(24):8152-8158.

[22]张汆.花生蛋白挤压组织化技术及其机理研究[D].咸阳:西北农林科技大学,2007.

[23]杨子江,赵娅英,王桂瑛,等.云南5种火腿水分分布与质构特性研究[J].食品安全质量检测学报,2022,13(10):3134-3140.

[24]张秋会,宋莲军,黄现青,等.质构仪在食品分析与检测中的应用[J].农产品加工,2017(24):52-56.

[25]YEOH S, LUBOWA M, TAN T, et al. The use of salt-coating to improve textural, mechanical, cooking and sensory properties of air-dried yellow alkaline noodles[J].Food Chemistry,2020,333:127425.

[26]康立宁.大豆蛋白高水分挤压组织化技术和机理研究[D].咸阳:西北农林科技大学,2007.

[27]杜洁晨.大豆组织蛋白质构调整及其在素肉香肠中的应用研究[D].沈阳:沈阳农业大学,2020.

[28]PALANISAMY M, TOEPFL S, AGANOVIC K, et al. Influence of iota carrageenan addition on the properties of soya protein meat analogues[J].LWT-Food Science and Technology,2018,87:546-552.

[29]方亚鹏,赵一果,鲁伟,等.食品胶体在植物蛋白肉中的应用研究[J].中国食品学报,2022,22(8):1-10.

[30]RODILES-LPEZ J O, JARAMILLO-FLORES M E, GUTIRREZ-LPEZ G F, et al.Effect of high hydrostatic pressure on bovine α-lactalbumin functional properties[J].Journal of Food Engineering,2008,87(3):363-370.

[31]张凯强,何晓叶,卫姣,等.超高压处理对大豆拉丝蛋白特性的影响[J].食品工业科技,2023,44(11):103-110.

[32]赵玲,曹荣,刘淇,等.海蜇盐渍加工过程中质构与组织结构的变化[J].食品安全质量检测学报,2019,10(16):5404-5407.