环保纤维型钻机刹车块制备及性能评价*

2024-03-21邱崇粤林世明

邱崇粤,林世明,江 毅,唐 琳

(1.中海油能源发展股份有限公司 工程技术湛江分公司,广东 湛江 524057;2.中海油常州涂料化工研究院有限公司 上海海铠防腐工程技术分公司,广东 深圳 518052;3.中海油服油田化学事业部湛江作业公司,广东 湛江 524057;4.中海油服钻井事业部湛江作业公司,广东 湛江524057)

传统的石棉型刹车块由于具有良好的耐磨性和低成本,在石油钻井机内得到广泛使用。但刹车块在工作时表面温度较高,高温下易产生有毒致癌分解物,且石棉易脱落,造成使用寿命短,影响海洋石油狭窄空间钻井作业安全及作业效率。因此,环保、耐用的刹车块替代材料的研发尤为重要。从钻井工程操作及设备优化技术角度上看,王乙全[1]曾提出通过对钻井设备进行定期维护,以此降低石棉型刹车片的磨损和致癌物质的析出量;卫帅兵[2]则对刹车系统的种类进行分析,提出根据钻井地层的情况,选择最适合的刹车及辅助刹车系统,以此降低刹车系统的压力,减少石棉物质的析出,降低石棉对环境的污染;毛建伟[3]则研究出了一种石油钻井独立机泵组刹车装置,降低石油钻井过程中的刹车压力,以此减少石棉化合物的析出。以上学者的研究为石油钻井工程钻机刹车系统的保护提供了一些方法。本文则尝试从使用化学材料优化的角度,参考部分学者的方法[4],采用部分玻璃纤维材料替代石油钻井刹车块中的石棉材料的解决方案,并验证其性能。

1 实验部分

1.1 材料与设备

玻璃纤维(I 级);酚醛树脂(AR);复合纤维(I级);石棉(I 级);钢棉(I 级);高铝矾土(I 级);橡胶粉(I 级);铬矿粉(I 级);重晶石粉(I 级);长石粉(I级);石墨(I 级);炭黑(I 级)。

EYH-100 型二维混料机;Y32 型刹车块自动化压制机;DDM2910 型固体密度测定仪;JBDW-300Y型微机摆锤冲击试验机;SU5000 型 扫描电镜;MPX-2000 型摩擦磨损试验机。

1.2 实验方法

(1)提前对直径小于0.05mm 的玻璃纤维、复合纤维进行短切处理,使其长度维持在6~8mm 之间,避免因纤维太长造成结团现象而影响其强度。

(2)按照比例将所有填料在混料机内进行混合,搅拌时间为30min。

(3)混合均匀物料后,放入刹车块自动化压制机内热压,加热至300℃后保温稳压固化,压制所需的稳压值和时间分别为35MPa 和3h,压制过程中需要多次排气防止刹车块产生气泡孔洞。

(4)压制结束后取出刹车块,然后修理毛刺,以传统石棉型刹车块为对比进行相关检测。

1.3 性能测试

(1)通过固体密度测定仪进行材料密度测试。

(2)依据GB/T 19748-2019《金属材料 夏比V型缺口摆锤冲击试验 仪器化试验方法》进行冲击强度测试。

(3)通过扫描电子显微镜观察材料微观形貌。

(4)通过摩擦磨损试验机进行摩擦性能测试。

2 结果与讨论

2.1 强度性能测试

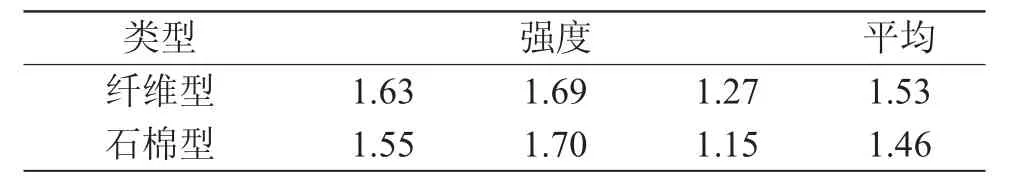

2.1.1 密度及冲击性能测试 依据SY/T 5023-2012《石油钻机用刹车块》要求进行密度和冲击强度的测试,结果见表1、2。

表1 密度测试结果(g·cm-3)Tab.1 Density test results(g·cm-3)

由表1 可见,两种刹车块的密度较为相似,均符合SY/T 5023-2012《石油钻机用刹车块》中的1.80~2.35g·cm-3范围内的要求。

由表2 可见,两种刹车块冲击性能良好,均符合SY/T 5023-2012《石油钻机用刹车块》中大于等于0.3J·cm-2的要求,但纤维型刹车块性能较优。主要原因在于其含有抗拉性能优越、强度较高的玻璃纤维,在受到外力冲击时,玻璃纤维吸收冲击能量更有优势,因而在冲击性能方面,纤维型刹车块具备替代石棉型刹车块的能力。

表2 冲击强度测试结果(J·cm-2)Tab.2 Impact strength test results(J·cm-2)

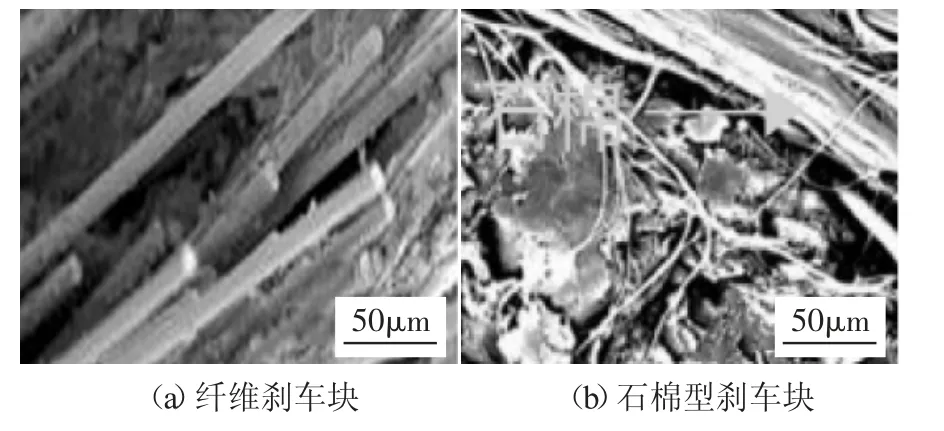

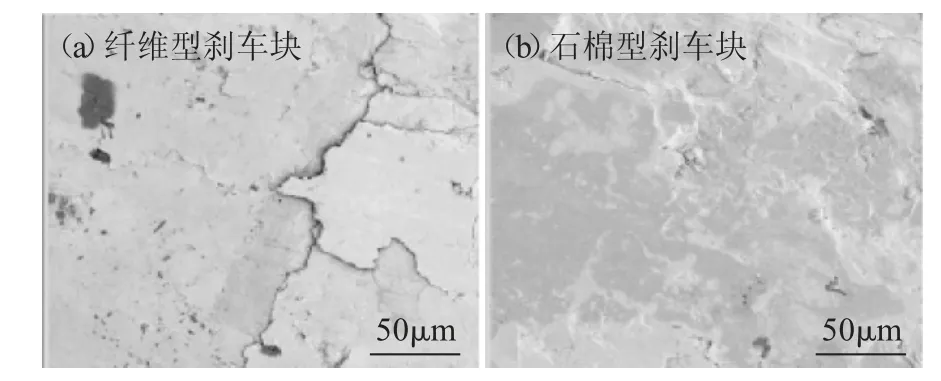

2.1.2 冲击断口微观形貌分析 图1 为冲击断口微观形貌。

图1 冲击断面微观形貌Fig.1 Micro-topography of impact section

由图1 可见,在两种刹车块的断口中分别可观察到较明显的纤维和石棉,说明在刹车块受到冲击时,纤维和石棉的高强度性能均发挥了较为重要的作用。刹车块通过本体黏结剂酚醛树脂与橡胶提升自身的韧性。由于刹车块是通过摩擦制动,制动过程中高温会促进本体热降解,影响摩擦系数[5,6]。因此,需要在刹车块本体中添加高强度材料抵消热降解造成的性能失效问题。而纤维型刹车块在纤维混杂效应的作用下,机械强度和摩擦系数均得到明显提升,克服了刹车块制动产生的负面影响,耐磨性也得到明显提升。

2.2 摩擦性能分析

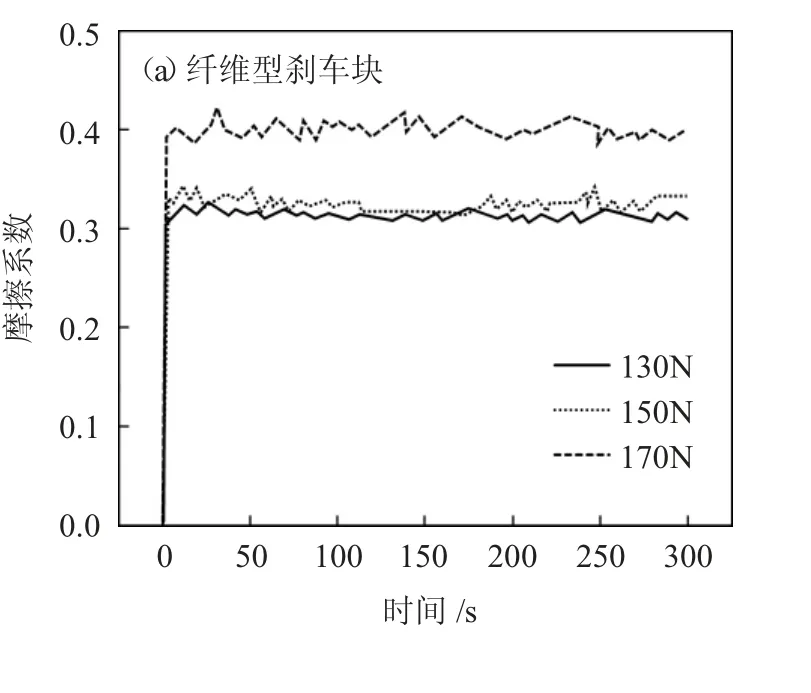

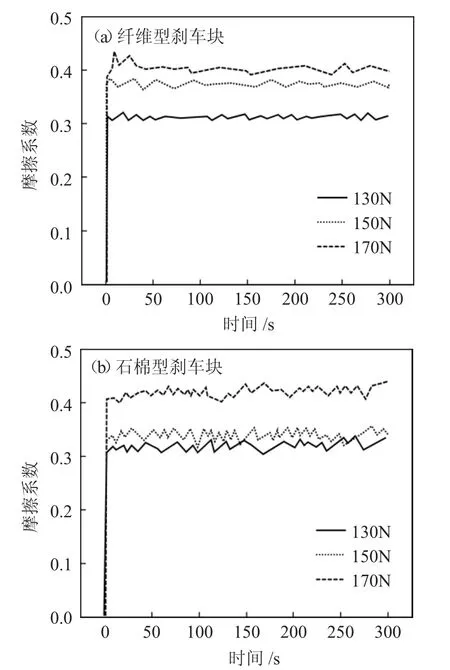

2.2.1 载荷对摩擦系数的影响 图2、3 分别为200r·min-1和400r·min-1摩擦转速条件下,载荷对刹车块摩擦系数的影响。

图2 200r·min-1 下载荷关系对摩擦系数的影响Fig.2 Effect of load on friction coefficient at 200r·min-1

由图2 可见,纤维型刹车块和石棉型刹车块稳定摩擦系数分别为0.42 和0.44。随载荷的增加,两种刹车块的摩擦系数均有一定增加。这是因为接触面摩擦力与载荷成正比,当摩擦力较高时,摩擦面出现变形,增加了摩擦面粗糙度。虽然摩擦系数受载荷增加的影响会有所增加,但整体摩擦系数的差异较小,因此,可认为两种刹车块均具备较好的摩擦稳定性[7]。

由图3 可见,纤维型刹车块和石棉型刹车块稳定摩擦系数分别为0.41 和0.43。在载荷相同时,若摩擦速度越高,摩擦系数则越低,但整体差距并不明显,因为摩擦滑动时间和滑动距离以及摩擦副接触面表面温度均随摩擦速度的增加而增加,影响了刹车块本体强度,因此,在相同载荷条件下,若增加摩擦速度,摩擦系数则反而会降低[8,9]。

图3 400r·min-1 下载荷对摩擦系数的影响Fig.3 Effect of load on friction coefficient at 400r·min-1

由图2、3 对比可知,在摩擦初期阶段,摩擦系数快速的上升,之后逐渐呈现出趋于平稳的状态,摩擦系数曲线仅在小范围内进行波动,摩擦系数基本稳定。因为在刹车块的实际应用中,副接触面并非完全平整,刚开始制动时由于摩擦面局部接触不充分导致摩擦系数表现较低。在制动后期摩擦面得到充分接触后,摩擦系数表现基本稳定,所以后期制动状态下的摩擦系数波动值为真实摩擦系数值。综上,两者的摩擦系数均符合SY/T 5023-2012《石油钻机用刹车块》中200℃条件下摩擦系数在0.38~0.57 范围内的要求。

2.2.2 载荷对磨损率的影响 图4 为刹车块磨损率与载荷关系。

图4 载荷对刹车块摩损率的影响Fig.4 Effect of load on wear rate of brake blocks

由图4 可见,在相同的摩擦速度条件下,磨损率与载荷成正比。在相同的载荷条件下,摩擦速度不影响刹车块磨损率。在130~170N 载荷范围内,纤维型和石棉型刹车块磨损率范围分别为(0.141~0.247)×10-7cm3·(N·m)-1和(0.139~0.242)×10-7cm3·(N·m)-1,两种刹车块磨损程度基本一致,符合SY/T 5023-2012 中200℃条件下小于等于0.70×10-7cm3·(N·m)-1的要求。

2.2.3 磨损表面微观形貌分析 图5 为磨损表面微观形貌。

图5 磨损表面微观形貌Fig.5 Micromorphology of worn surface

由图5 可见,纤维型刹车块磨损后,有裂纹和塑性变形出现,表面粗糙。而石棉型刹车块表面有较浅犁沟和微裂纹出现。这是因为在刹车块制动时,刹车块与摩擦副材料快速往复摩擦,摩擦接触面不稳定,出现形变和畸变。同时刹车块磨损面在摩擦过程中出现极高的应力,产生局部塑性效果,这将增加摩擦表面与对偶摩擦表面的焊合点,加强材料的黏合性,形成相对稳定的化合物。在摩擦时,焊合点被破坏,化合物形成黏着物在摩擦接触表面附着,与对磨面发生黏附磨损。摩擦过程中会产生高温,刹车块材料充分与空气中的氧气接触,使材料表面产生氧化膜并发生氧化磨损,磨损量随之增加会降低刹车块摩擦系数。而石棉刹车块裂纹较小的原因在于石棉与本体黏结剂、填料结合更为紧密,因此,石棉型刹车块产生的裂纹相对较小。

2.3 有限元分析

2.3.1 刹车块应力场的变化 根据载荷对摩擦系数的影响测试数据结果,在摩擦转速为200r·min-1时,纤维型刹车块和石棉型刹车块稳定摩擦系数分别为0.42 和0.44,按照以上两种不同材质刹车块测试的稳定摩擦系数取值,对刹车块进行有限元分析,结果见图6。

图6 刹车块应力有限元分析Fig.6 Stress finite element andysis of brake block

由图6 可见,纤维型刹车块和石棉型刹车块与刹车盘间最大摩擦应力分别为3.69MPa 和1.08MPa。这是因为在制动初期,石棉型刹车块与刹车盘接触面不平整度相对较高,接触面较小,但随着制动时间增加可以克服该问题。而纤维型刹车块表面较平整,制动初期就能完全接触,刹车块启动瞬间磨损量减少,制动效果更优,刹车块材料使用寿命更长。在制动后期,由于刹车块表面始终处于高温状态,石棉型刹车块表面有含石棉的化合物脱落,可能对环境造成污染,影响作业人员身体健康,因此,纤维型刹车块优势更为明显。

2.3.2 刹车块温度场的变化 图7 为刹车块温度场变化。

图7 刹车块温度有限元分析Fig.7 Temperature finite element analysis of brake block

由图7 可见,在制动初期,纤维型刹车块和石棉型刹车块温度分别上升至44℃和45.5℃。在制动后期,对磨面温度分别上升至201.1℃和210.8℃,石棉型刹车块高温区域温度高于纤维型刹车块,整体温度分布不均,接触表面磨损严重。这是因为摩擦热传递性能较差,接触区域温度会快速上升。而纤维型刹车块内部温度分布的较为均匀,在制动后期石棉型刹车块局部温度比纤维型刹车块略高,因此,纤维型刹车块导热性和热传递性能更好,可以有效对外界传递温度,制动效果也更好。

3 结论

本文所制备的纤维型刹车块有良好的综合性能,具备更好的制动效果和更长使用寿命,同时解决了采用石棉产生化合物脱落导致性能变差以及影响作业人员健康的问题。

(1)纤维型刹车块和石棉型刹车块的密度分别为2.26g·cm-3和2.29g·cm-3,冲击强度分别为1.53J·cm-2和1.46J·cm-2,两者性能相似,均符合SY/T 5023-2012《石油钻机用刹车块》要求,但玻璃纤维吸收冲击能量的效果略优。

(2)载荷对两种刹车块的摩擦系数和磨损率的影响情况基本相似,且摩擦系数和磨损率几乎不受摩擦速度的影响。经测试,纤维型刹车块和石棉型刹车块稳定摩擦系数分别为0.42 和0.44。在130~170N 载荷范围内,纤维型刹车块与石棉型刹车块磨损率范围分别为(0.141~0.247)×10-7cm3·(N·m)-1和(0.139~0.242)×10-7cm3·(N·m)-1,均符合SY/T 5023-2012《石油钻机用刹车块》要求,两种刹车块摩擦系数和磨损率基本一致。

(3)纤维型刹车块受到磨损后,出现了明显的裂纹和塑性形变,表面较为粗糙,而石棉型刹车块表面仅出现较浅的犁沟和微裂纹,因此,石棉型刹车块磨损程度相对较小。石棉型刹车块和纤维型刹车块与刹车盘间最大摩擦应力分别为3.69MPa 和1.08MPa,纤维型刹车块相比石棉型刹车块的内部温度分布更为均匀,制动效果更优。