低合金高强钢拉伸断口分层的原因分析

2024-03-20刘亚儒徐延岭

陈 萌,孙 乾,白 莹,刘亚儒,徐延岭,吴 群

(1 南京钢铁股份有限公司,江苏 南京 210035;2 山东钢铁股份有限公司莱芜分公司,山东 济南 271104;3 山东金鼎集团有限公司,山东 济南 271104)

1 前 言

低合金钢是在碳钢基础上,为了优化基体性能,加入一种或几种合金元素,但合金元素总量小于5%的合金钢,因其具有较好的工艺性能,广泛应用于工程机械、桥梁、建筑、船舶、压力容器等各行业[1]。拉伸试验是检验钢铁材料的屈服强度、抗拉强度、伸长率、断面收缩率等拉伸性能的常用方法[2]。当低合金钢样进行拉伸试验,断口横截面处出现撕裂,裂缝沿试样长度方向纵深向内延伸,导致拉伸性能不合,即为“断口分层”[3]。本文以420 MPa级别低合金钢为分析对象,针对该钢样拉伸断口分层现象,通过断口形貌、非金属夹杂物及金相组织观察以及扫描电镜、能谱检验等分析技术手段,对其宏观形貌、微观组织等综合分析,并对断口分层的原因及影响因素进行探讨。

2 试验材料与方法

2.1 试验材料

420 MPa 级别低合金钢板产品生产工艺流程为:铁水预处理→LD 转炉/电炉初炼→LF 精炼→RH精炼→连铸→铸坯缓冷→(铸坯清理)→加热→轧制→冷却→冷床冷却(钢板缓冷)→探伤→(热处理)→取样、检验→入库。采用德国斯派克SPECTROLAB 直读光谱仪对其拉伸试样进行化学成分分析,结果见表1。采用济南联拓试验设备有限公司WEW-1000B 型号万能拉伸试验机进行拉伸试验,采用济南联拓试验设备有限公司JBW450C冲击试验机进行冲击试验,力学性能统计见表2。所检验试样两块出现了断口分层现象,但成分及力学性能均符合GB/T 1591—2018的标准要求。

表2 力学性能

2.2 制样与检验

取拉伸试验后存在断口分层的异常试样金相检验分析,采用无水乙醇作为介质,利用超声波清洗仪对拉伸断口进行超声波清洗,采用OLYMPUSBX53M 扫描电子显微镜观察断口形貌,通过扫描电镜中EDS 探头对析出物及杂质进行化学成分分析。断口分析结束后,为了进一步确认分层原因,从分层试样上切取全厚度金相试样,采用德国蔡司ZEISS AXIO 光学显微镜进行金相显微组织及夹杂物进行观察。

3 分析与研究

3.1 宏观形貌分析

试样断口形貌如图1所示,由此可见试样断口在1/2厚度处断裂分层,且断面均垂直于厚度方向,即平行于轧制方向。裂纹肉眼可见,裂口缝隙宽度最大可达到1~2 mm,开裂沿着试样长度方向向内部延伸,延伸距离严重的可达10 mm,心部塑性变形较小,裂纹两侧有较大的塑性变形,为正常剪切状,呈浅灰色。

图1 断口分层试样实物

3.2 非金属夹杂物分析

3 块断口层裂试样加持侧各取1 块金相样,取平行于断口面磨样抛光,未腐蚀时,金相显微镜下发现心部分布长约150~195 μm(约1.5 级)的A 类条状夹杂物,如图2所示。

图2 试样心部条状夹杂物 100×

按照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,利用金相显微镜对钢中各类夹杂物进行评级,结果见表3。由表3 可以发现,试样组织中的其余夹杂物并未超出标准要求。

3.3 金相分析

采用4%硝酸酒精对分层金相样腐蚀后观察发现,组织以铁素体、珠光体为主;近表面晶粒较细,心部出现一定程度的偏析现象,约1.0级;珠光体含量明显高于近表面基体,且存在断续带状贝氏体异常组织,如图3、图4所示。100倍下依据GB/T 6394—2002 对其晶粒度评价,分别为10 级、10 级、9.5级,达到正常要求。

图3 试样近表面金相

图4 试样心部金相

3.4 扫描电镜分析

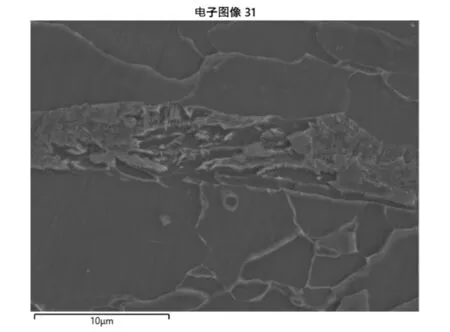

3.4.1 电镜下的组织观察

采用扫描电镜对分层金相样观察发现,心部存在珠光体偏析,且存在断续带状贝氏体异常组织,与金相观察一致。如图5所示。

图5 试样心部SEM扫描电镜显微组织(2 000×)

3.4.2 分层断口形貌观察

拉伸分层试样断口及分层处断裂的电镜形貌如图6所示。断口分层平行于钢板轧制面,分层最宽处约1.4 mm,宏观上,分层断裂处呈一定台阶状,呈波纹状向内滑移,脆性断裂趋势;微观上,断面的微观断裂形貌为韧窝及变形韧窝,并存在一定的显微孔洞断口。EDS能谱发现存在MnS夹杂物。

图6 断口及扫描电镜显微形貌及EDS能谱

4 分层原因及控制措施

4.1 原因分析

420 MPa级别低合金钢板在成分及力学性能检验均正常的情况下,部分拉伸试样出现断口分层的现象,分析原因是钢基体存在一定珠光体偏析,并存在A 类MnS 夹杂物在厚度方向上对钢基体连续性起到了分割作用;当拉伸试验时,试样承受较大拉应力时沿心部缺陷集中分布的组织层面上产生开裂及分层。

4.2 控制措施

严控钢水纯净度,选择高品质废钢及优质辅料,提高原材料的纯净度;炼钢出钢时采用挡渣法、扒渣法等手段高效控制炼钢炉下渣量。根据钢的要求优化冶炼工艺、脱氧制度,保证钢水精炼时间及吹氩搅拌时间,促进夹杂物充分上浮[4-5]。

浇注过程采用中间包控流装置,尽可能增加钢水在中间包内的平均停留时间,改变钢水在中间包流动路径和方向,促进夹杂物上浮,并加中间包覆盖剂,有效吸附钢液中的夹杂物;采用保护浇注,防止气体进入,钢水二次污染,同时做好拉速控制,采用低过热度浇注工艺,保证结晶器内钢水液面平稳,防止保护渣卷渣,形成夹杂物及应力集中点[6]。

通过调整合适的加热温度、优化加热制度,确保钢坯组织均匀性,减小带状组织级别,减轻中心偏析程度;同时,轧钢过程中粗轧首道次采用大规程轧制压下量,使铸坯中存在的缺陷(尤其是心部微裂纹等可能诱发分层的缺陷)尽可能焊合;配合合理的控轧控冷工艺,改善低温精轧对夹杂物(尤其是硫化物)带来的尖端应力集中,改善夹杂物作为裂纹源在外载荷作用下的裂纹扩展倾向,可显著优化钢基体性能,避免拉伸分层现象的发生。

5 结 语

通过对420 MPa 级别低合金钢板试样进行拉伸性能、光谱成分、组织及夹杂物观察等科学检验,对其室温横向拉伸断口出现分层现象的原因进行综合分析,认为试样存在心部Mn、S元素偏析,MnS夹杂物在厚度方向上对钢基体连续性起到了分割作用,形成应力集中区域是诱发试样拉伸断裂后断口分层的主要原因。通过提高钢液纯净度,优化冶炼工艺、脱氧制度,严控硫、磷等有害元素含量;结合连铸低过热度浇注工艺,优化控轧控冷工艺,可有效减少该类分层现象的发生。