稀土元素对耐蚀钢腐蚀性能影响的研究综述*

2024-03-20雷元素董瑞峰母志鹏周培英吴彦杰

雷元素,董瑞峰,母志鹏,周培英,吴彦杰

(内蒙古工业大学材料科学与工程学院,内蒙古 呼和浩特 010051)

1 前 言

钢铁材料是人们生活中最常见的材料,自然界中腐蚀是钢铁材料的主要破坏行为。据统计,钢铁材料由于腐蚀造成的损失是国民生产总值的6%[1]。耐蚀钢属于低合金钢中的一种,低合金钢相比于普通碳钢,里面加入了少量的Cu、Ni、Cr、P、Si和Mn等合金元素。因此在服役过程中低合金钢比普通的碳钢具有更优异的耐腐蚀性,在发生腐蚀之后钢材的表面会形成锈层,可以防止介质中的腐蚀性粒子进入钢基体,从而提高了钢的服役年限。耐蚀钢多用于土木建筑、汽车制造、造船等领域,除了考虑大气腐蚀、土壤腐蚀和海水腐蚀,更有应力腐蚀。如果在材料表面产生了腐蚀坑会导致应力集中加速材料的报废。抑制材料的腐蚀可以有两种途径:一是通过对钢材表面进行涂装,让钢材表面和基体紧密接触可以有效地防止局部腐蚀;二是通过多元合金化来防止腐蚀。方法一不是一劳永逸的,涂层的材料需要根据钢材的使用环境进行选择,涂装完成之后需要根据使用情况进行反复涂装,不仅浪费人力、物力和财力还污染环境。方法二相比方法一来说更加环保和经济。提高耐蚀性现有的最佳方法就是在钢材中加入稀土元素。通过对耐蚀钢里面添加适量的稀土元素,这样会改变钢的组织从而有效地提高钢的耐蚀性[2]。

稀土被称作“工业黄金”和“新材料之母”,在我国的稀土存储量也比较丰富。研究稀土元素在钢中作用具有重大的研究价值。稀土在钢中的存在形式主要有:稀土元素存在于夹杂物和金属间化合物中;稀土元素在晶界富集。钢中加入稀土元素可以改变夹杂物的形态和分布还可以细化晶粒。稀土元素会使得长条状的MnS 夹杂物变成细小球团状且分散的夹杂物,这不仅会阻碍裂纹扩展的速率还会有效改善点腐蚀。稀土元素在晶界富集可以提高钢的横向塑性和强度[3]。

2 国内外耐蚀钢的研究进展

2.1 国外耐蚀钢的研究进展

20 世纪30 年代,美国研制出了Cu 系低合金钢,但研制成本高。1933 年美国钢铁公司(United States Steel)推出“COR-TEN”型低合金耐候钢的工业产品[4]。20世纪50年代,研制出耐候钢的屈服强度最低达350 MPa,后慢慢提高到690 MPa。在1977 年时建成了新河谷大桥,采用了Cor-ten 钢。1997 年,美国采用HPS70W钢材建成第一座高性能钢桥梁——斯奈德桥。2000 年采用HPS70W 钢材和Grade50W 钢材建成福特市大桥[5]。

耐蚀钢在欧洲的出现很早,但是应用不是很广泛,其对于耐蚀钢的研究也不是很重视[6]。

由于日本的海洋性气候普通碳钢会被快速腐蚀,因此20世纪50年代日本从美国引进耐候钢,在1955 年进行对耐候钢的研究并进行了大量露天试验和调查研究,日本钢铁协会在41 个地方进行试验,积累了大量的抗盐腐蚀的经验,日本钢铁公司研发的Ni 系列的耐候钢具有很好的耐盐雾腐蚀性能[7]。日本研发出的NSGP-1钢板其点蚀生长速率低,生长速度为普通钢板的1/5,对于开发耐点蚀钢具有很重要的意义[8]。1969 年日本建立其国内的第一座耐候钢桥梁,1985 年制定了《无涂装耐候性桥梁设计施工要领》,并且在1993年进行修订。经过多年的发展和积累,到21 世纪初时日本国内有70%的I 形钢梁和混凝土桥面板组合梁使用了耐候钢[9]。

2.2 国内耐蚀钢的研究进展

我国对耐蚀钢的研究起步较晚,20 世纪50 年代成功研制出了16Mn钢和15MnTi钢,开启了我国耐蚀钢生产的先河。1965—2010 年耐蚀钢的年产量从9.9万t增加到16 567万t[10]。

20世纪70年代开始对耐蚀钢中其中一个类别—耐候钢进行研究,80 年代后着手研发了Cu 系、PV 系、PRE 系及PNbRE 系等成分的耐候钢。通过总结和修改国内外的试验及研究成果最终制定了我国耐候钢的相关标准GB/T 4171—2008《耐候结构钢》和GB/T 4172—2000《焊接结构用耐候钢》[11]。2015年我国建立耐候钢产业技术创新战略联盟,计划建立高性能耐候钢种基础腐蚀数据库[12],数据库的建立对我国耐候钢的研发有重要意义。

我国钢铁产量的逐年增加,数量不再是我国的第一需求,主要任务是提高钢材的质量。早些年我国高品质低合金钢数量少,需要从国外大量进口。近几年来通过部分高校和钢铁企业的共同努力,我国低合金钢的品质明显升高。

3 稀土元素在耐蚀钢中的作用机理

钢在凝固过程中,存在成分偏析,容易形成Al2O3、MnS 等大尺寸的夹杂物,这种夹杂物的周围极易发生裂纹和点蚀,因此控制钢中夹杂物的数量和大小是改善其力学性能和耐蚀性的重要手段。稀土加入钢中重要意义之一是稀土对夹杂物的改质作用,稀土元素对氧化物、硫化物夹杂物的改质,使得原本对材料性能有害的夹杂物改质成为相对有益的复合夹杂物,稀土在钢中的主要作用有净化钢液、改善夹杂物的形态、细化晶粒以及微合金化。稀土合金化以后的耐候钢具有稳定且致密的锈层,因此具有较低的腐蚀速率和较高的α/γ值(锈层中α-FeOOH和γ-FeOOH的质量比)。

3.1 RE在耐蚀钢中的存在形式及其净化作用

稀土元素在钢中的存在形式有3种[13]:稀土元素处于夹杂物中、稀土元素在晶界富集、稀土元素在钢中固溶。

在重轨钢的钢液中加入稀土元素,进入钢液的稀土元素会与钢液中的氧、硫化物等非金属夹杂物形成稀土氧化物、稀土硫化物以及稀土氧硫化物的复合夹杂物,稀土夹杂物会聚集上浮,使得钢液中非金属夹杂物减少从而达到了净化钢液的目的,以保持钢良好的力学性能[14]。在低硫、低氧的钢液中稀土Ce的脱氧率和脱硫率达到44%和40%[15]。Ce在钢液中形成的高熔点化合物为非均质形核提供形核点,当钢液中有尺寸合适的第二相粒子时,会以高熔点化合物为基底进行形核从而提高形核率达到了细化晶粒的目的。在钢中加入稀土铈以后的钢拥有更大的等轴区以及减小的柱状晶体面积,沿水平面,等轴区的比例从46%增加到55%[16]。

稀土元素在晶界富集由于RE 元素集中在晶界,影响了其他元素的扩散并抑制了新相的成核和生长,所以微观结构和腐蚀性能发生了变化。

钢中氧、硫含量的降低对稀土在钢中固溶有积极的作用,固溶在钢中的稀土元素能减轻其他元素如Mn、C、P的偏析及其引起的成分过冷,当钢中固溶稀土的含量达到0.014%时,在晶界上几乎检测不到P的存在[17]。

由于稀土元素对钢液的净化作用,使得钢中夹杂物含量减少,有效地改善了钢材的力学性能,减缓了由于其他元素的偏析以及成分过冷现象。

3.2 稀土元素对耐蚀钢内夹杂物的影响

钢铁材料中对夹杂物的控制是钢材拥有良好力学性能的关键,钢中的夹杂物主要有氧化物、硫化物、氮化物以及其他的复杂夹杂物。而钢中存在夹杂物是不可避免的,例如Al2O3的存在,由于铝与氧的反应性极强,因此铝通常被用做脱氧剂[17]。钢中的夹杂物会成为钢材疲劳失效产生裂纹的源头,是材料产生点蚀的主要诱因,因为夹杂物的应变值比基体的应变值低得多。夹杂物引起的钢组织不均匀性会显著影响点蚀的发生,而夹杂物周围基体的成分或应变会进一步影响点蚀的驱动力,随着腐蚀的进行腐蚀会由局部腐蚀转变为均匀腐蚀[18]。为了让钢材拥有良好的性能,都要求尽可能去除夹杂物,但是在实际生产中只能尽可能减少夹杂物对材料性能的影响[19]。

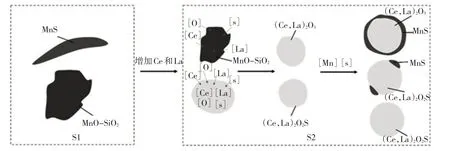

大量研究表明稀土元素具有变质夹杂物的作用,稀土元素具有未充满4f 电子层结构,因此具有良好的化学活性,对氧、硫具有很强的亲和力,会有效改善钢材中的氧化物和硫化物夹杂。随着稀土元素的加入,夹杂物的平均当量直径先减小后增大[20]。Luo[21]研究表明,不含稀土的EH36钢中的主要夹杂物Al2O3和MnS 可以单独存在,也可以复合存在,钢中的氧化物主要以不规则的正方形形式存在,颗粒尺寸<3 μm,复合夹杂物应以少量MnS 包裹的Al2O3和少量MgO的形式存在。王野光等[22]研究表明,在铝脱氧实验钢中,随着夹杂物中氧化铝(Al2O3)含量的逐渐降低,氧化铈(Ce2O3)含量逐渐增加,导致夹杂物从氧化铝向CeAlO3的转变。在稀土铈(Ce)添加到硅铝复合脱氧钢中后,夹杂物中氧化铈(Ce2O3)含量减少,二氧化硅(SiO2)含量增加。经过稀土处理的钢,其夹杂物由未经稀土处理的不规则Al2O3和MnS夹杂物转变为球形或准球形REO-S夹杂物,夹杂物的直径细化到<2 μm。稀土夹杂物与钢基体具有良好的适应性,提高夹杂物和晶界抵抗裂纹形成和扩展的能力。Huang 等[23]经过研究发现未加稀土元素的RHB400E钢中夹杂物主要是MnS 和MnO-SiO2,夹杂物的长度为3~4 μm,形状多为块状或长条状且分布不均匀;添加稀土元素之后的钢材其夹杂物主要是(Ce,La)2O3+MnS 和(Ce,La)2O2S+MnS的复合夹杂物,尺寸在1~2 μm,形状主要为球形或椭圆形。加入Ce-La 稀土合金后,如图1 所示部分Ce 和La 将MnO-SiO2和MnS 夹杂物改性为高熔点(Ce,La)2O3和(Ce,La)2O2S 夹杂物,剩余的Ce 和La 会与氧、硫结合生成稀土夹杂物,由于钢中的S 被大量消耗,因此稀土合金化之后的RHB400E钢中无单独的MnS夹杂物。与条状MnS 夹杂物不同,球形RE 夹杂物不太可能在晶界形成浓度梯度,从而提高了合金的韧性[24]。

图1 稀土变质夹杂物示意图[23]

Wang[25]通过对Ce-Si-Al-O-S体系进行了不同脱氧条件下的实验研究发现:Ce 的加入使Al2O3转化为CeAlO3,随着Ce 加入量的增加,CeAlO3进一步转化为Ce2O2S。在Si和Si/Al脱氧的熔体中加入Ce,SiO2和SiO2-Al2O3分别逐渐被Ce2SiO5和SiO2-Al2O3-Ce2O3液体夹杂物取代。随着稀土含量的增加,稀土与潜在夹杂物形成元素的反应顺序为O、S、As、P,并且稀土含量(0.020%,质量分数)下,EH36钢板中夹杂物的细化效果最好。过量添加RE导致大尺寸夹杂物增加,显著降低了冲击韧性[21]。

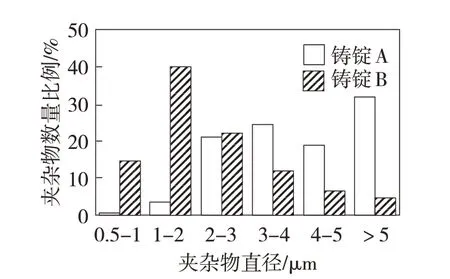

Geng等[16]通过对比高强度低合金钢中是否添加稀土元素,对夹杂物的尺寸进行统计发现,稀土钢中夹杂物的尺寸集中在1~2 μm,如图2所示,而未加稀土的钢夹杂物尺寸>5 μm的占绝大部分。粒径<2 μm的弥散球形稀土氧化物或氧硫化物夹杂物钉扎晶界,使晶粒尺寸变细[19]。稀土夹杂物的形成有利于增加δ-Fe的形核率,也有利于减小凝固温度范围,凝固温度的降低可以改善溶质元素的偏析。

图2 夹杂物尺寸分布图[16]

在腐蚀过程中,在夹杂物和基体之间的界面处形成凹坑。在凹坑形成后,铁锈在凹坑中积累,导致形成催化封闭的电池,凹坑充当阳极。此外,腐蚀性离子可以迁移到矿坑中并富集它们。腐蚀性离子的富集会有加速局部腐蚀的趋势[26]。Lian等[27]通过电解萃取法以及扫描电镜对夹杂物进行观察发现在低合金钢中加入稀土会使得钢中的夹杂物明显细化和球化并且更加分散,细小的球形稀土夹杂物和基体之间拥有良好的内聚性。由于稀土元素使得耐候钢中的夹杂物球化,球化后的稀土夹杂物与基体之间的能量相似。在适当地添加范围内,细小的球形稀土夹杂物不会使基体分裂,减少了微裂纹的产生。虽然稀土改性夹杂物尺寸明显小于常规夹杂物,但是由于尺寸始终大于1 μm,所以依然具有诱发局部腐蚀的可能性。

3.3 稀土元素对耐蚀钢耐腐蚀性能的影响

耐蚀钢在大气环境下的腐蚀是由点蚀坑均匀扩散到面,形成均匀腐蚀。耐蚀钢由于含有少量的合金元素,因此在其腐蚀产物是致密且连续均匀的锈层,有着保护基体的作用,所以比起普通钢种具有较好的耐蚀性。而耐候钢含有的合金元素会促进氧化产物中γ-FeOOH 转变为α-FeOOH[28]。γ-FeOOH 是一种电化学活性相,在腐蚀初期会加速腐蚀的发展,α-FeOOH 是最稳定的羟基氧化物。锈层中α-FeOOH 和γ-FeOOH 的质量比称为锈层保护系数,当α/γ比值越大的时候锈层对基体的保护性就越强[29]。李涛[30]等人对不同稀土含量的海洋平台用钢在模拟海洋飞溅区的腐蚀行为进行研究发现:随着微量Ce的加入,α/γ值增大,表明稀土元素的加入促进了稳定的α-FeOOH 相和Fe3O4相的形成,提高了含有稀土元素实验钢的耐蚀性。刘香军[31]通过第一性原理分析Ce对钢腐蚀行为的影响发现:Ce 的掺杂对次表面O 的吸附产生影响,使得Fe(100)-Ce 次表面对O 的吸附能力减弱;而Cl的最优吸附位点由B位点变为Fe的T位点,说明Ce的加入增强了Cl 的吸附能力。在Fe(100)-Cesurf体系中Ce的加入增强了第一层与内层之间Fe的结合力,阻碍了表面Fe 远离Fe 基体,抑制了Fe 原子的氧化,减缓了腐蚀的发生。

Wang 等[32]的研究发现大气中SO2的含量在腐蚀初期对腐蚀行为的影响很大,在腐蚀后期时则是Cl-的影响最大。其中钢在大气中的腐蚀过程可由以下化学式表示:

阳极:Fe→2e-+Fe2-

阴极:O2+2H2O+4e-→4OH-

总化学反应:2Fe+O2+2H2O→2Fe(OH)2

生成铁锈:4Fe(OH)2+O2+2H2O→4Fe(OH)3

3.3.1 稀土元素对耐蚀钢点蚀性能的影响

钢中不含稀土元素时,钢材表面的点蚀主要是由Al2O3/MnS 引起的。表面的Al2O3/MnS 夹杂物位于Al2O3和基体之间的缝隙中,所有的夹杂物中,MnS是最有可能引发点蚀的,在MnS和氧化物的混合夹杂物中,硫浓度越高,点蚀引发的可能性就越大。MnS 会先于Al2O3优先溶解[33]。当夹杂物暴露在腐蚀性溶液中时,MnS 首先以阳极相溶解,产生各种含硫腐蚀性产物,从而促进稳定的点蚀,在这些条件下,难以发生再钝化。在随着阳极溶解在微裂纹中进行,暴露的金属基体经历水解,导致凹坑的局部酸化。最后,Al2O3从钢基体中分离或化学溶解在坑内的酸性环境中。微裂纹被电解质填充时,亚稳态点蚀过程中阳极溶解优先发生在基体侧。在钢材中添加稀土元素之后,不含铝的稀土氧硫化物不具备导电性,因此此类夹杂物不会与钢基体形成腐蚀电偶。稀土氧、硫化物的部分溶解形成了点蚀坑[34]。在腐蚀过程中,夹杂物的中心部位最先溶解,在反应过程中形成酸化自催化小于和氧浓差电池,随着点蚀的发展,点蚀坑内的pH 会逐渐降低,当pH 低到一定值时稀土氧铝化合物开始溶解,当夹杂物完全溶解,钢材表面会形成稳定的点蚀坑。随着稀土元素的溶解,其溶解产物集中在点蚀坑中,抑制了点蚀坑的连续膨胀,因此钢的抗点蚀性随着RE的加入而增强。在腐蚀过程中夹杂物与基体基础的区域会直接暴露在氯腐蚀环境中,成为点蚀的根源,然后扩展到夹杂物中,直到它们溶解。一般合金中加入RE可以形成自由能低的更多球形稀土氧硫化物和稀土氧铝化合物,抑制其他粗氧化物和硫氧化物的形成。Hang 等[24]通过对是否含有稀土的27%Cr 超双相不锈钢在3.5%NaCl(质量分数)溶液中的腐蚀之后发现:Al2O3和MnS 等夹杂物容易在铁素体和奥氏体之间的界面形成,经过腐蚀一段时间之后,夹杂物已经基本溶解形成腐蚀坑,然而经过RE改性的夹杂物部分没有溶解,部分RE夹杂物的耐腐蚀性似乎高于金属基体。Lifeng Zhang等人[35]通过浸泡实验与第一性原理计算研究不同类型夹杂物对不锈钢局部腐蚀的影响发现:在相同的腐蚀环境中,对于添加稀土元素的钢中夹杂物的电子功函数随着夹杂物O/Ce比和S/Ce比的增大而增大。含铈氧化物的电子逸出功大于钢基体的电子功函数,钢基体先于含铈氧化物溶解。CeS和Ce-OS的电子功函数小于钢基体的电子功函数,这些夹杂物会首先作为阳极溶解。

在初始腐蚀过程中MnS 等夹杂物的周围会出现腐蚀间隙,间隙的后续扩展不仅应该穿透到深层,而且还应该朝着水平方向扩展以形成浅腐蚀点。随着腐蚀的进行MnS 夹杂物周围的腐蚀点尺寸扩大到几十微米,所有腐蚀点都是围绕其各自中心夹杂物的圆圈,并且在MnS和氧化物的混合包裹体中,硫浓度越高,凹坑引发的可能性越大。Jie等[18]研究表明,严重的腐蚀发生在靠近夹杂物的间隙,而轻微的腐蚀应发生在间隙周围的扩展点。

3.3.2 稀土元素对锈层的影响

在腐蚀过程中,随着钢中腐蚀性离子的增加,锈层中γ-FeOOH和β-FeOOH含量增加,α-FeOOH含量降低,从而降低了耐蚀性。高浓度的腐蚀性离子会使得钢材电位分布更加不均匀,具有明显的低电位区和高电位区,促进腐蚀反应;随着腐蚀周期的延长钢形成保护性锈层,使电位分布变得相对均匀,从而降低腐蚀速率。在耐候钢在大气腐蚀下的锈层分为内层和外层,外层锈层松散,主要由γ-FeOOH组成,内层锈层均匀致密,主要由α-FeOOH组成。在锈层演化过程中,稀土元素的加入有效地促进了γ-FeOOH向α-FeOOH的转变,形成了更加稳定和致密的内锈层。它能有效地隔离腐蚀介质的渗透,提高防锈层的电化学耐蚀性,在腐蚀环境中具有较好的耐蚀性,在现实生活中具有广阔的应用前景[36]。

张蕙文[37]通过干湿周浸试验和交流阻抗谱测定发现当钢表面形成稳定的锈层后,随着其稀土含量的增加钢的法拉第电阻值有所增加,也就是说钢的耐蚀性提高。林勤[38]的研究对比发现耐候钢中稀土含量较高的试件其腐蚀速率比未加稀土的试件降低了56%,其脱硫率也高达48%,并且随着稀土含量的增加钢材表面形成了厚度均匀、致密且连续的锈层,提高了钢材的耐大气腐蚀性能。通过能谱分析发现稀土含量的增加还会促进Si、Cu、P 在内锈层富集,而生成的SiO32-、PO43-都有缓蚀的作用。没有加稀土的钢外锈层表面会有较多的孔隙,当稀土加入耐候钢之后会使得原本颗粒度较大并且粗糙的氧化产物变得细小均匀;让原本分布不均匀深裂纹的锈层裂纹数量变少[39]。

李涛[30]通过对CSP工艺下的SPCC钢进行周期浸泡加速腐蚀试验模拟海洋大气下的腐蚀,研究发现:钢中是否加稀土其腐蚀产物均是Fe3O4、γ-FeOOH、FeOOH,而FeOOH 中 最 有 益 的 是γ-FeOOH。对耐候钢α-FeOOH 基体有保护的效果[40]。在钢中加入稀土会提高腐蚀产物中α-FeOOH 含量使得锈层的稳定性和致密性提高,阻碍了腐蚀性离子进入基体使得腐蚀速率降低,稀土元素的加入还会在极化的过程中降低腐蚀电流密度,减缓了基体表面的电化学反应。Jia[41]通过对含不同稀土元素的耐候钢在工业大气腐蚀后的锈层进行对比发现:含稀土元素耐候钢的锈层与基体的接合处出现齿状界面,保证了锈层与基体的结合强度。

3.3.3 稀土元素对电化学性能的影响

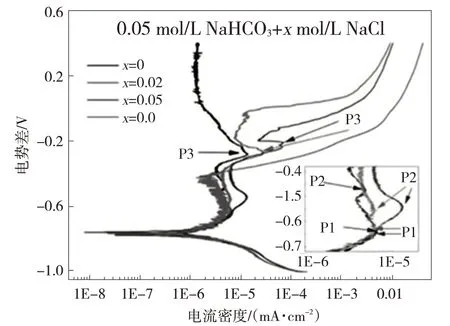

Liu[29]通过对比低碳钢和耐候钢的电化学腐蚀试验可知加入稀土能够改变夹杂物MnS和Al2O3的复合夹杂物,使得形状不规则的长条状夹杂物变成规则球形夹杂物,尺寸减小,削弱了微电偶腐蚀。上面提到钢的腐蚀是由点蚀坑过渡到均匀的面腐蚀,点蚀的根本原因是MnS等夹杂物和基体之间存在间隙构成了原电池,MnS做阴极,基体做阳极,从而加速了腐蚀的进行,而稀土元素可以变质MnS等夹杂物使得微区电化学腐蚀减弱,从某种程度上说延缓了腐蚀的进程[42]。含稀土元素的耐候角钢具有很高的耐腐蚀性能,电化学测试表明,随着浸泡时间的延长,阳极过程受到抑制,电阻的演变增加。Lu 等[43]通过0.05 mol/L NaHCO3和不同摩尔分数的NaCl 模拟北山深层地下水环境研究发现:溶液中Cl-的存在几乎不影响阴极和阳极部分在低极化电位范围内的极化行为,因为含Cl-溶液中的极化曲线几乎与不含Cl-溶液中的极化曲线重合。然而,随着Cl-离子的加入,阳极极化曲线的高电位范围表现得非常不同,如图3所示。随着NaCl溶液含量的增加,P1处的临界电位和最大电流密度变化不大,P2处的临界电位和最大电流密度都有所增加,P3则处整体右移。当Cl-的添加量确定为0.1 mol/L时,电流密度随着电位的变化而变化。这是因为形成的腐蚀产物膜在Cl-的持续腐蚀下,并且交替地经历溶解和恢复。样品在腐蚀过程中主要经历三个阶段,第一阶段电极表面没有致密膜形成,随着浸泡时间的增加,保护性腐蚀产物开始沉淀在电极表面,并与基体形成电偶,开始进入第二阶段;第二阶段由于腐蚀产生氧化物之间的转变使得此时的电位急剧增加;第三阶段由于基体表面形成了稳定的腐蚀产物膜,此时电位稳定并且处于钝化区。

图3 NiCu低合金钢在不同Cl-含量的脱气0.05 mol/L碳酸氢盐溶液中极化曲线[43]

4 结 语

随着钢铁产业的发展,人们对稀土在钢中的作用机理的研究越来越深入,稀土对钢的各种作用也越来越清晰。稀土净化钢液不同于传统净化钢液的方法费时费力且净化率不高,稀土元素在钢液中极易与钢液中Al、O、S 等生成稀土的氧、硫夹杂物达到净化钢液的目的。稀土对夹杂物的改性提高了钢的力学性能和耐蚀性。稀土元素的添加抑制了腐蚀性元素在锈层的偏聚,促进了合金元素在锈层富集,有利于保护锈层的生成。利用电化学工作站对添加稀土元素的试样进行测试得出稀土元素添加可以提高低合金钢的自腐蚀电位、电荷转移电阻以及降低腐蚀电流密度等结论。通过对极化曲线的拟合可知:添加稀土元素可以增加低合金钢的Tafel 斜率,增强了阳极极化,使得钢材表面的金属离子化的速率变小,降低了钢材的腐蚀速率。但是关于稀土元素是如何影响钢材腐蚀机制的,尚未有明确的定论;在使用稀土元素的同时,是否需要考虑稀土元素在材料工程中的可持续发展。在后续发展中,可以通过模拟以及微观层次等方面的手段对稀土元素对低合金钢腐蚀机制进行研究,例如通过有限元分析模拟腐蚀坑周围样品的畸变程度,这样的畸变对后续使用钢材会产生什么样的影响,预测材料失效发生的大致时间;利用第一性原理从原子尺度分析稀土元素对低合金钢腐蚀机理的影响。对于稀土元素的可持续发展可以考虑在废弃的稀土钢中进行稀土元素的回收。