CO2 驱油井环境下N80 钢与3Cr13 钢的电偶腐蚀行为

2024-03-19齐宏伟

齐宏伟

(中国石油化工股份有限公司华北油气分公司, 河南 郑州 450006)

0 前 言

碳捕集、利用与封存(CCUS)技术作为大规模减碳技术,有力助推了“碳中和”目标,尤其是在油气开发领域,该技术具有埋存与利用相融、减排与效益双赢的特色[1-4]。 然而,在CO2驱油过程中,CO2不可避免地进入生产井井筒,在高温高压、高含CO2和高矿化度采出液的综合作用下,对井内各类金属工具及设备材料造成腐蚀,发生腐蚀穿孔、漏失、管壁减薄、脱落等井下事故,从而造成油井产量下降甚至停产,严重影响油田的正常生产,同时随着频繁地更换油管,修井费用不断增加,开发成本上升[5-12]。 另外,CO2驱油井井底油管与封隔器、水力锚等装置直接接触,且分别采用3Cr13 和N80 等不同金属材料加工而成,衔接使用后容易造成电偶腐蚀,诱发和加速了应力腐蚀、点蚀、缝隙腐蚀、氢脆等其他各种类型的局部腐蚀,从而加速了设备的破坏[13-16],且不同条件下的电偶腐蚀特征存在差异,而常规的动态腐蚀速率测定已无法反映实际工况的材料腐蚀规律。 因此,有必要开展3Cr13 和N80 这2 种材料在CO2驱生产井井筒环境中的电偶腐蚀试验,明确2 种材料的电偶腐蚀规律及腐蚀机理,为进一步的CO2驱生产井井下附件材料的优选及腐蚀防护措施的研究提供依据,同时也为CCUS 技术在石油工业领域中的安全、有效应用奠定基础。

1 试 验

1.1 试样材料和装置

选用N80 碳钢和3Cr13 不锈钢2 种材料,其化学成分见表1。 挂片试样尺寸为50 mm×10 mm×3 mm,经600,800,1 000 号砂纸依次打磨光滑后用丙酮除油、去离子水冲洗、酒精擦拭后风干,放置干燥器中备用。

表1 N80 碳钢和3Cr13 不锈钢的化学组分(质量分数)%Table 1 Chemical composition of N80 carbon steel and 3Cr13 stainless steel(mass fraction) %

电偶腐蚀试验装置为SA-I 型高温高压动态腐蚀结垢评价装置(耐压40 MPa,耐温200 ℃)。 电偶腐蚀试验流程见图1。

图1 电偶腐蚀评价试验流程Fig.1 Flow chart of galvanic corrosion evaluation experiment

试验过程中结合实际CO2驱生产井的井筒环境条件,考虑CO2浓度的影响、受井深变化引起的温度和压力变化影响、流体性质的影响以及不同金属材料的影响。

1.2 试验方法及步骤

试验方法参照GB/T 15748-2013“船用金属材料电偶腐蚀试验方法”和GB/T 16545-2015“金属和合金的腐蚀:腐蚀试样上腐蚀产物的清除”中的失重法进行。 通过对挂片架进行改进,将2 组平行样电偶对直接接触挂在试片架中间,而电偶对两侧用绝缘材料绝缘并挂上电偶对相同的2 种材料挂片,用于计算电偶腐蚀速率和电偶腐蚀敏感因子,以评价某一材料对配对材料的腐蚀影响程度。 其原理为:在相同条件下,未偶合挂片的腐蚀速率与偶合后挂片的腐蚀速率按式(1)进行计算,然后按式(2)计算电偶腐蚀敏感因子,用于评价电偶腐蚀的强度。 电偶腐蚀敏感因子的大小可以用于确定以阴、阳极存在的电偶对对腐蚀加剧或减缓的影响程度,敏感因子为正,说明该材料作为阳极存在,敏感因子为负,说明该材料作为阴极存在,敏感因子为正且越大,说明受另一电偶影响的腐蚀加剧越严重。

式中vcorr—— 腐蚀速率,mm/a

Δm—— 试验前后的试片的失重,g

S—— 试片的总面积,cm2

ρ—— 试片材料的密度,g/cm3

t—— 试验时间,h

式中RA—— A 钢材的电偶腐蚀敏感因子,%

vA1、vA0—— A 钢材挂片偶合和不偶合的腐蚀速率,mm/a

具体试验步骤为:

(1)试验准备 将待测试片打磨后测量外观尺寸并称重测量试片失重前质量m1,过滤后的复配模拟水和复配气分别转入到活塞式容器。

(2)连接流程 将准备好的待测试片悬挂到试片架上,其中2 种不同类型试片直接接触固定到腐蚀仪试片架上,两侧用绝缘材料封隔并挂上电偶对相同的单挂片,密封上盖、反应釜底部与活塞式容器相连,接真空泵抽空4 h。

(3)转入腐蚀介质 抽空处理后分别向腐蚀仪反应釜中转入模拟水和复配气,用气体增压至试验压力,并恒定至试验压力和试验温度。

(4)腐蚀反应 打开搅拌电机,设定转速为15 r/min模拟流体在井筒中的流动,腐蚀试验周期为72 h。

(5)腐蚀速率测试 试验结束后降温降压,取出试片,利用盐酸清洗液去除腐蚀试片表面腐蚀产物后称重测量试片失重后质量m2,按式(1)和式(2)计算腐蚀速率和电偶腐蚀敏感因子。

2 结果与讨论

2.1 压力对电偶腐蚀的影响

结合实际生产井井下附件接触可能性,将3Cr13+N80(封隔器+油套管)形成电偶对。 在60 ℃、10.0%CO2及100 000 mg/L 矿化度地层水的腐蚀环境中,不同压力下N80 钢和3Cr13 钢的腐蚀速率及电偶腐蚀敏感因子结果见图2 所示。 同时观察腐蚀反应后电偶对的腐蚀挂片宏观形貌。 结果表明,N80 钢在电偶对和非电偶对中的腐蚀速率均随压力增加呈现增大现象,腐蚀后挂片形貌表现出产物加剧现象,电偶腐蚀敏感因子均为正值,且随压力的增加逐渐减小,电偶对中N80钢的电流密度比未成对N80 钢有所增大;而3Cr13 钢在产出井环境条件下几乎未发生腐蚀且不受电偶对影响,腐蚀后挂片形貌基本未出现腐蚀产物,电偶对中3Cr13 钢电流密度略有减小,说明在3Cr13+N80 电偶对中N80 钢为阳级,3Cr13 钢为阴极。

图2 N80 与3Cr13 配对材料的腐蚀速率及N80 钢电偶腐蚀敏感因子随压力的变化关系曲线Fig.2 Relationship curve of vcorr and RA of N80 and 3Cr13 pairing material with pressure

2.2 温度对电偶腐蚀的影响

在6 MPa、10.0%CO2及100 000 mg/L 矿化度地层水的腐蚀环境中,不同温度下N80 钢和3Cr13 钢的腐蚀速率及电偶腐蚀敏感因子结果见图3 所示,同时观察腐蚀反应后电偶对的腐蚀试片形貌。 结果表明,N80钢的腐蚀速率随温度的增加呈现先增大后缓慢减小的趋势,形成电偶对后N80 的电偶腐蚀速率随温度增加而逐渐增大,电偶腐蚀敏感因子随温度升高先减小后增大,温度在60 ℃左右时腐蚀速率最大,而3Cr13 钢在产出井环境条件下几乎未发生腐蚀。 这是由于腐蚀介质温度的升高使得溶液中活化组分的浓度增大,热活化动力学过程增强,化学反应的进程加速,腐蚀加快,腐蚀速率增加。 而温度过高时温度对电偶电流密度的加速作用受到抑制,这是因为在较低温度下附着在材料表面的铁腐蚀产物FeCO3很薄且不稳定,产生的保护层效果并不优异,而在较高温度下形成了一层较厚且致密的FeCO3附着在金属材料表面,减慢了腐蚀进程,同时也导致阳极电势正向移动,减小了阴/阳极之间的电位差。

图3 N80 与3Cr13 配对材料的腐蚀速率及N80 钢电偶腐蚀敏感因子随温度的变化关系曲线Fig.3 Relationship curve of vcorr and RA of N80 and 3Cr13 pairing material with temperature

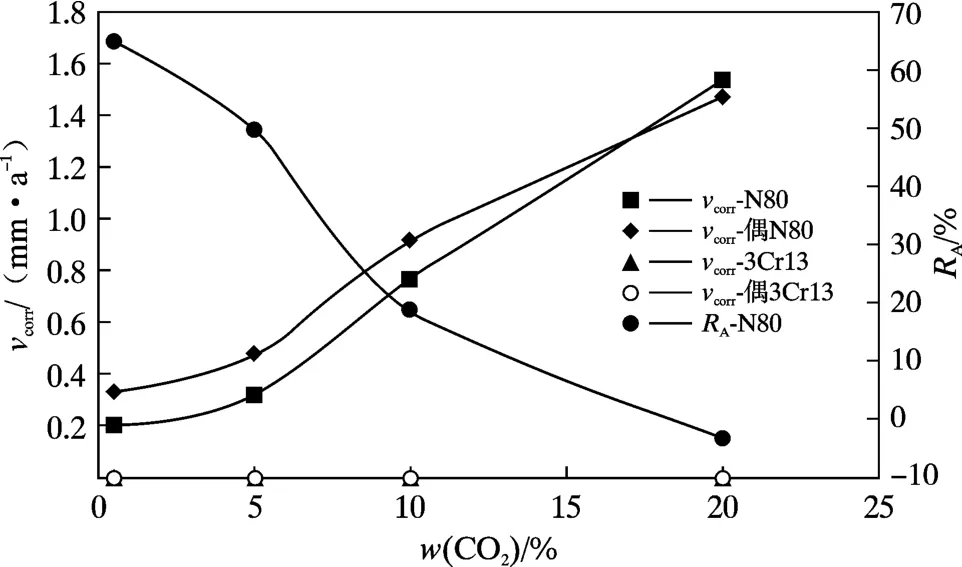

2.3 CO2含量对电偶腐蚀的影响

在6 MPa、60 ℃及100 000 mg/L 矿化度地层水的腐蚀环境中,不同CO2含量下N80 钢和3Cr13 钢的腐蚀速率及电偶腐蚀敏感因子结果见图4 所示,同时观察腐蚀反应后电偶对的腐蚀试片形貌。 结果表明,不同CO2含量下N80 钢的腐蚀速率和电偶腐蚀速率均随CO2含量的增加而增大,当CO2含量达到0.5%浓度后增几乎以线性趋势增大,且增加幅度较大,CO2含量为20.0%时的腐蚀速率是含量为0.5%的5 倍左右,说明CO2含量的增加将严重加剧井筒材料的腐蚀。 组成电偶对后,N80 钢作为阳极腐蚀速率增大,CO2含量为0.5%时,电偶腐蚀敏感因子可达64.78%,随CO2含量的增加,电偶腐蚀敏感因子逐渐减小,当CO2含量达到20.0%时,电偶腐蚀敏感因子减小为负值,说明形成电偶对后,当CO2浓度较低时,形成的腐蚀产物膜保护作用不明显,随CO2浓度的增加,腐蚀速率加快,形成的腐蚀产物膜的保护作用逐渐发挥出来,减缓了腐蚀的发生,因此电偶腐蚀敏感因子减小,而3Cr13 钢作为阴极腐蚀速度变化较小。

图4 N80 与3Cr13 配对材料的腐蚀速率及N80 钢电偶腐蚀敏感因子随CO2含量的变化关系曲线Fig.4 Relationship curve of vcorr and RA of N80 and 3Cr13 pairing material with CO2 content

2.4 矿化度对电偶腐蚀的影响

在6 MPa、60 ℃、10.0%CO2含量腐蚀环境中,不同地层水矿化度下N80 钢和3Cr13 钢的腐蚀速率及电偶腐蚀敏感因子结果见图5 所示,同时观察腐蚀反应后电偶对的腐蚀试片形貌。

图5 N80 与3Cr13 配对材料的腐蚀速率及N80 钢电偶腐蚀敏感因子随地层水矿化度的变化关系曲线Fig.5 Relationship curve of vcorr and RA of N80 and 3Cr13 pairing material with salinity

结果表明,N80 钢的腐蚀速率随矿化度的增加而增大,增大的幅度相对较为平缓,与3Cr13 钢形成电偶对后电偶腐蚀速率增大,而3Cr13 钢在生产井环境条件下几乎未发生腐蚀。 形成电偶对后,N80 钢作为阳极腐蚀速率增大,且电偶腐蚀敏感因子随矿化度的增大而增大,矿化度从60 000 mg/L 增加到100 000 mg/L时,电偶腐蚀敏感因子从7.91%增加到18.67%,说明形成电偶对后发生的腐蚀作用随矿化度的增加而变强。其原因主要是腐蚀速率的增加形成的保护膜作用不明显,从而加剧了腐蚀的发生,而3Cr13 钢作为阴极腐蚀速度变化较小。

3 结 论

(1)在CO2驱生产井环境下和不考虑电偶腐蚀作用时,N80 钢的腐蚀速率随CO2含量、压力和矿化度的增大而增大,随温度升高先增大后减小。

(2)考虑电偶腐蚀作用时,N80 钢作为阳极电偶腐蚀速率增大,且其电偶腐蚀速率随CO2含量、压力、矿化度和温度的增大而增大;电偶腐蚀敏感因子随CO2含量和压力的增大而减小,随温度的升高先减小后增大,随矿化度的增加而增加。

(3)在CO2驱生产井环境下,N80 和3Cr13 钢形成电偶对后,单纯的腐蚀速率已无法反映真实的腐蚀速率,应考虑电偶腐蚀作用造成的腐蚀加剧问题,真实反映CO2驱生产井井筒材料的腐蚀,为评价和优选耐CO2材料或优选缓蚀剂等工艺技术方案设计提供依据。