基于热障涂层的La2 Zr2 O7 材料改性研究进展

2024-03-19张晓东梁逸帆

张晓东, 王 昊, 梁逸帆, 宋 艺, 王 铀

(哈尔滨工业大学材料科学与工程学院, 黑龙江 哈尔滨 150001)

0 前 言

随着新一轮科技革命的深度演进,航空发动机和燃气轮机(简称“两机”)的发展成为衡量国家科技和国防实力的标杆。 为此,研发高性能航空发动机已迫在眉睫,而追求高推重比是实现该目标的关键一环,这就必须不断提高发动机的燃气温度。 然而,温度的大幅提升会造成发动机热端部件整体温度的攀升,其临界温度已经突破1 400 ℃,大幅超过了现有Ni 基高温合金所能承受的温度范围[1,2]。 因此,寻找有效的方法来降低高温合金的服役温度,延长其寿命成为亟待解决的问题。 沉积热障涂层能避免高温燃气与合金基体直接接触,是目前公认的能够显著提高发动机推重比及工作效率的方法[3]。

氧化钇稳定氧化锆(Yttrium Stabilized Zirconia,YSZ)材料因具有较好的综合性能,被广泛应用于热障涂层[4]。 但YSZ 材料使用温度低,在1 200 ℃以上长期服役时会导致YSZ 发生四方相到单斜相的转变,使单胞的体积增大;在1 250 ℃以上发生严重烧结,导致孔隙率降低,进而使涂层导热系数增加,抗热震性能显著下降[5]。 同时,YSZ 晶格中的氧离子空位加速了过渡层的氧化过程,进而促进了氧化物生长层(即TGO层)的形成,加剧层间裂纹扩展、剥落,无法满足当下高性能先进发动机的需要,因此迫切需要开发新的热障涂层材料。

相较于YSZ 材料,稀土锆酸盐RE2Zr2O7(RE 为稀土元素)拥有更优异的高温相稳定性、更低的热导率和高氧空位浓度。 作为A2B2O7化合物的一种,根据RE3+离子和Zr4+离子半径比值,在常压下RE2Zr2O7可形成缺 陷 萤 石 或 烧 绿 石2 种 晶 体 结 构[6,7]。 特 别 是La2Zr2O7,其熔点高达2 973 K,在室温到熔融温度下均不发生相变;同时,较低的氧离子扩散率和较高的抗烧结性为其在热障涂层领域的应用提供了可行性,有望成为新一代TBC 候选材料。 虽然La2Zr2O7材料拥有极佳的隔热性能,但仍无法取代现有的YSZ 材料,这归因于La2Zr2O7材料有两大致命缺陷:即较低的热膨胀系数和较差的断裂韧性[8]。 在高温服役过程中,La2Zr2O7材料制备的涂层易造成热失配并产生局部热应力集中[9],导致涂层裂纹萌生和迅速扩展,严重影响涂层的服役寿命,极大地限制了其在工程实际中的应用。 国内外学者针对La2Zr2O7性能优化展开大量研究,表明对La2Zr2O7材料进行改性处理能有效解决上述问题及应用难点。 本文系统分析了国内外有关La2Zr2O7材料改性的研究工作,将改性方式总结成4类: (1)第二相复合;(2)稀土元素掺杂;(3)纳米化;(4)高熵化[10-12],重点分析4 类改性方式对La2Zr2O7材料热物理性能和断裂韧性的影响,进一步展望La2Zr2O7体系陶瓷材料在热障涂层领域的可行性和潜在应用前景。

1 第二相复合对La2Zr2O7 热物理性能及断裂韧性的影响

1.1 第二相复合对La2Zr2O7 材料热物理性能的影响

La2Zr2O7材料具有极佳的隔热性能,1 000 ℃时其热导率仅为1.56 W/(m·K)。 然而,在长期高温下服役时,由于其热膨胀系数(9.1×10-6K-1,30 ~1 000 ℃)与基体材料存在较大差异[13],易发生热匹配失效,致使涂层过早剥落,进而极大地削弱了涂层的使用寿命。为解决此问题,研究人员通过引入第二相物质成功改善了La2Zr2O7材料与基体之间的热膨胀系数差异,并增强了界面结合,同时保留了La2Zr2O7低热导率的优点。 Zhang 等[14]尝试在La2Zr2O7中加入LaPO4,经1 550 ℃烧结后未发现明显相变,陶瓷的热导率较低[200 ℃时为2.022 ~2.353 W/(m·K), 1 000 ℃时为1.546 ~1.527 W/(m·K)],与La2Zr2O7相近。 同时,LaPO4的加入使陶瓷中的气孔和界面数量增加,在高温烧结过程中更多的空气保存在孔隙中。 如图1 所示,在1 000 ℃下,复合陶瓷的热膨胀系数为9.97 ~10.13×10-6K-1,比La2Zr2O7(9.0×10-6K-1)提高10%左右,保持了LaPO4高热膨胀系数的特点。 Zhang 等[15]对La2Zr2O7、YSZ 及其复合陶瓷的热物理性能进行对比,如图2 所示,复合陶瓷的导热系数为1.774 5 ~2.307 6 W/(m·K),介于La2Zr2O7和YSZ 之间,随温度的升高复合陶瓷的热导率变化趋势同YSZ 一致。 此外,该复合陶瓷的最大热膨胀系数为10.3×10-6K-1,明显高于La2Zr2O7材料。

图2 3 种陶瓷的热导率变化曲线[15]Fig.2 The thermal conductivity change curves of three kinds of ceramics [15]

C/SiC 基体热膨胀系数小(1.8 ~4.1×10-6K-1,1 000 ℃),直接沉积La2Zr2O7涂层极易开裂失效,Wang 等[16]在La2Zr2O7中加入低热膨胀系数的SiC(约4.7×10-6K-1,1 000 ℃)以缓和热匹配失效问题。 研究发现,经1 200 ℃热处理后La 均匀分布在涂层各处,并生成新相La4.67(SiO4)3O;从室温到1 400 ℃范围内涂层的热扩散系数为6.91 ~2.27 mm2/s,低于C/SiC 基体(7.96~3.22 mm2/s),同时SiC/La2Zr2O7涂层使热导率降低约28%,有利于降低C/SiC 基体的表面温度。

1.2 第二相复合对La2Zr2O7 材料断裂韧性的影响

通过引入力学性能较为优异的YSZ 和碳基材料,可以大幅提升材料的断裂韧性,从而解决La2Zr2O7服役周期短的问题。 Zhang 等[15]在La2Zr2O7外包覆一层YSZ,以此来提高La2Zr2O7材料的断裂韧性,发现陶瓷的硬度和杨氏模量均有较大的提高(分别为8.17 GPa和168.3 GPa)。 进一步观察形核和裂纹扩展情况,复相陶瓷的微裂纹更细小、更弯曲,YSZ 和La2Zr2O7间的弱界面导致裂纹弯曲扩展,消耗部分能量,提高了陶瓷断裂韧性。 Jin 等[17]对比研究了YSZ 纤维和碳纳米管对La2Zr2O7涂层力学性能的影响,如图3 所示,发现2种涂层都表现出极佳的抗裂性,复合碳纳米管的La2Zr2O7涂层表现出优异的平均断裂韧性[(1.125±0.070) MPa·m0.5],高于La2Zr2O7涂层[(0.874±0.050) MPa·m0.5] 和复合YSZ 的La2Zr2O7涂层[(0.968±0.060) MPa·m0.5]。 此外,添加YSZ 纤维的涂层结合强度更高[(27.62±1.50) MPa],主要是由于纤维优先吸收外力,削弱裂纹扩展的能量;而添加碳纳米管的涂层具有最佳的热循环性能[(218±15) 次],这是由于涂层中缺陷较少,导致断裂韧性提高(比La2Zr2O7涂层提高29%)。

铁弹畴转换是陶瓷材料增韧的重要方式之一。Wang 等[18]通过放电等离子烧结制备了NdAlO3/La2Zr2O7复相陶瓷,在1 200 ℃下,高温作用消除了La2Zr2O7基体中残余应力的影响,计算发现该复相陶瓷的增韧归因于铁弹性第二相NdAlO3的作用。 Han等[19]同样向La2Zr2O7中加入铁弹性第二相LaAlO3,发现相比纯La2Zr2O7,断裂韧性最高可增加170%;此外,通过预制裂纹试验观察到铁弹畴区域,并且靠近扩展裂纹的铁弹畴有序切换到垂直于裂纹方向,证实了铁弹畴转换是提高陶瓷材料断裂韧性的关键因素。 除了铁弹畴转换外,第二相对裂纹的偏转和钉扎效应是提高陶瓷材料断裂韧性的另一大原因。 Li 等[20]在La2Zr2O7粉体中加入Y3Al5O12纳米颗粒,经烧结后可以清晰观察到La2Zr2O7晶界上均匀分布Y3Al5O12纳米颗粒,造成La2Zr2O7晶粒尺寸的减小,断裂类型由沿晶断裂转变为穿晶和沿晶的混合断裂。 这是由于Y3Al5O12纳米颗粒会嵌入La2Zr2O7的晶内和晶界上,限制了晶界的运动和晶粒的生长;随后的降温过程又引起应变的产生,形成纳米晶和基材间的强界面,从而使断裂韧性得到提升(1.93 MPa·m0.5)。

弥散分布的贵金属颗粒能显著改善涂层的韧性[21]。 Deng 等[22,23]通过阴极等离子电解技术沉积La2Zr2O7-Pt 涂层,发现在室温和1 000 ℃下涂层均表现出良好的力学性能,如表1 所示,La2Zr2O7涂层的断裂韧性随Pt 含量的增加而提高。 适量添加Pt 微粒,会在局部区域产生塑性变形,吸收微裂纹萌生和扩展时的能量,阻碍裂纹扩展,钝化裂纹尖端,提高陶瓷层的断裂韧性。 同时,Pt 晶粒大量分布在基材的晶界上,一定程度上阻碍了氧的扩散路径,减少了裂纹数量,延缓氧通过裂纹的快速扩散。

表1 掺杂不同含量Pt 的La2Zr2O7 涂层的平均压痕裂纹半长和平均断裂韧性[23]Table 1 Average indentation crack half length and average fracture toughness of La2Zr2O7 coatings doped with different contents of Pt[23]

2 稀土掺杂对La2Zr2O7 材料热物理性能及断裂韧性的影响

2.1 稀土掺杂对La2Zr2O7 材料热物理性能的影响

以La2Zr2O7为首的稀土锆酸盐材料具有烧绿石和萤石2 种结构,如图4 所示[24],La2Zr2O7晶胞中的每个分子单元中都存在一个氧空位,使其具有较高的氧空位浓度。 正是由于La2Zr2O7独特、复杂的晶体结构和较好的晶格包容性,使得La3+和Zr4+可以被其他阳离子掺杂取代[25-29]。 国内外的研究表明,向La2Zr2O7中掺杂适量的稀土元素(Ce、Gd、Yb 等)后,其热膨胀系数显著提高,热导率进一步降低,有效提高了陶瓷涂层的隔热性能。

图4 La2Zr2O7 晶胞结构[24]Fig.4 Cell structure of La2Zr2O7[24]

2.1.1 热导率及热扩散系数

在200 ~1 200 ℃范围内,La2Zr2O7的热扩散系数呈现随温度的升高而降低的趋势[30]。 这表明对于晶体材料,声子主导传导行为,热导率的大小主要取决于晶格振动,由声子的平均自由程λ直接决定[3]。 当对La2Zr2O7进行掺杂后,原位离子与取代离子间质量差以及离子半径差异增加了晶格中的缺陷,声子散射增强,声子的平均自由程减小,进而起到降低热导率的效果。 同时La2Zr2O7中较高的氧空位浓度加强了声子的散射作用,因此掺杂离子半径比La3+小的元素A 或离子半径比Zr4+大的元素B,均可使氧空位缺陷增多,使声子平均自由程减小,导致热导率再次降低[31-34]。

Che 等[35]研究了CeO2含量对La2(Zr1-xCex)2O7热导率的影响,发现引入外来原子可以显著抑制传热速率,Ce4+的引入使得声子和缺陷的散射不断增强,从图5 中可以看出,相同条件下掺杂CeO2的样品的热导率明显低于La2Zr2O7的,且所有组别中La2(Zr0.5Ce0.5)2O7表现出最低的热导率,这与声子散射强度的变化趋势相吻合。 通过计算散射强度,比较离子半径和离子质量对热导率降低的影响,得出由半径波动引起的散射占主导地位的结论。 Khan 等[36]通过第一性原理建立La2Zr2O7模型,对La 位点进行不同比例的Gd 掺杂模拟计算,如图6 所示,试验中观察到热导率的下降,可能是Gd 的掺杂产生了点缺陷,随着点缺陷浓度的增加,在整个温度范围内导热系数进一步降低。 值得注意的是La16-2Gd2Zr16O56的导热系数与La16-4Gd4Zr16O56的导热系数基本一致,而且进一步增加Gd 的掺杂量令热导率值急剧下降。

图5 La2(Zr1-xCex)2O7的相关参数[35]Fig.5 Related parameters of La2(Zr1-xCex)2O7[35]

图6 La2Zr2O7 体系热导率曲线[36]Fig.6 Thermal conductivity curves of La2Zr2O7 system[36]

2.1.2 热膨胀系数

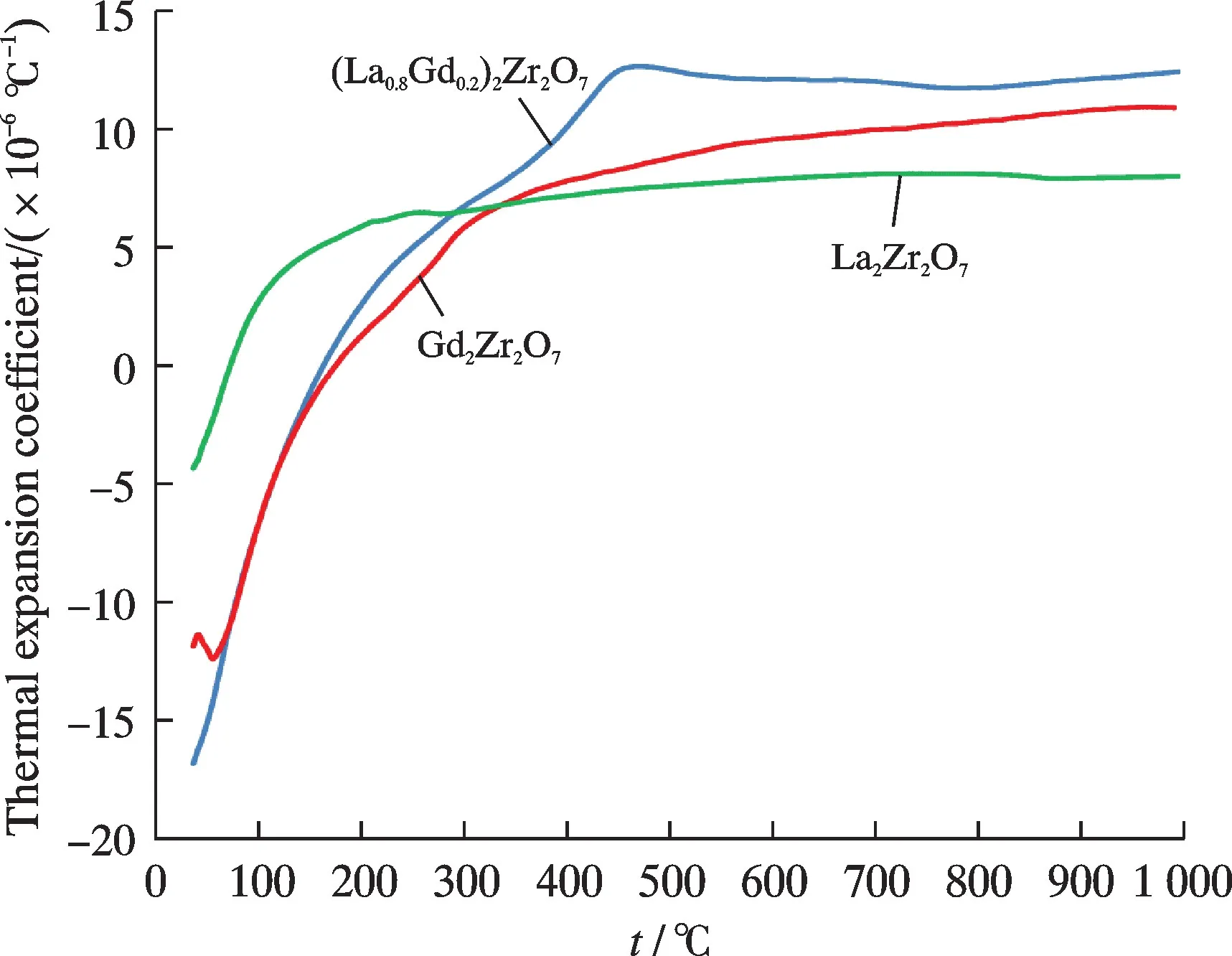

相关学者通过经典分子动力学计算发现,对于不同体系的RE2Zr2O7(RE =La, Nd, Sm, Eu, Gd, Er,Yb 和Lu),随稀土元素原子序数的增加,RE-O 键键长增加,体积收缩减小,晶体结合能减小,热膨胀系数逐渐增 大[37,38]。 Keyvani 等[39]采 用 溶 胶 凝 胶 法 合 成(La1-xGdx)2Zr2O7,1 000 ℃下测得(La1-xGdx)2Zr2O7的热膨胀系数为(8.0~12.5)×10-6K-1,如图7 所示,随着温度的升高,晶体振动加剧,线性热膨胀系数增大,La2Zr2O7的热膨胀系数在220 ℃前急剧增大。 对于(La0.8Gd0.2)2Zr2O7,当温度低于450 ℃时,其热膨胀系数不断上升,斜率较大;但当温度高于450 ℃时,热膨胀系数基本保持不变,Gd2Zr2O7呈现相似的变化趋势,但是其数值明显低于(La0.8Gd0.2)2Zr2O7。 其研究结果表明,Gd 在La2Zr2O7中部分取代La 导致热膨胀系数增大。

图7 线性热膨胀系数[39]Fig.7 Linear thermal expansion coefficients [39]

由于原子振动的非调和性,Zr -O 键是决定RE2Zr2O7材料整体性能的重要因素,而RE-O 键起次要作用[40]。 因此,相比在稀土锆酸盐中掺杂RE 位,掺杂Zr 位能更有效地制备具有更高热膨胀系数的新型TBC 材料。 Yang 等[41]报道了La2(Zr0.75Ce0.25)2O7(LCZ)的相关热性能,对比分析不同TBC 材料的热膨胀系数,如图8 所示。 LCZ 陶瓷具有低导热系数[0.65 W/(m·K), 1 200 ℃],仅为YSZ 的1/3。 在300 ~1 500 ℃范围内随着温度的升高,LCZ 的热膨胀系数由9.68×10-6K-1增加到10.70×10-6K-1,明显高于La2Zr2O7材料的,这是由于CeO2的掺杂导致化学键强度下降,在高温下LCZ 更易于发生体积膨胀。 Feng等[42]发现在La2(Zr0.7Ce0.3)2O7中掺入少量Ca2+和Cr3+可以显著提高陶瓷的红外辐射性能,降低热导率。 通过抗烧蚀试验发现La1.9Ca0.1(Zr0.7Ce0.3)1.9Cr0.1O7涂层的表面温度比La2(Zr0.7Ce0.3)2O7涂层低100 ℃。 同时,La1.9Ca0.1(Zr0.7Ce0.3)1.9Cr0.1O7比La2.0(Zr0.7Ce0.3)2O7拥有更高的热膨胀系数,在烧蚀过程中涂层与金属基体之间的热失配应力更小,表现出更好的隔热性能。

图8 LCZ 烧结陶瓷与其他TBC 材料的热膨胀系数[41]Fig.8 Thermal expansion coefficient of LCZ sintered ceramics and other TBC materials[41]

电负性差异也是导致热膨胀系数变化的主要因素。 Xiang 等[43]利用固相反应法向La2Zr2O7的A 和B位分别掺杂Yb 和Ce 元素,发现(La0.7Yb0.3)2(Zr0.7Ce0.3)2O7和(La0.2Yb0.8)2(Zr0.7Ce0.3)2O7陶 瓷 的 热 膨 胀系数分别为10.5×10-6K-1和10.21×10-6K-1;通过计算离子键强度发现热膨胀系数随A 和B 位置阳离子电负性差的减小而减小,推断稀土掺杂后A、B 位电负性的差异同样影响了热膨胀系数的大小。

2.2 稀土掺杂对La2Zr2O7 材料断裂韧性的影响

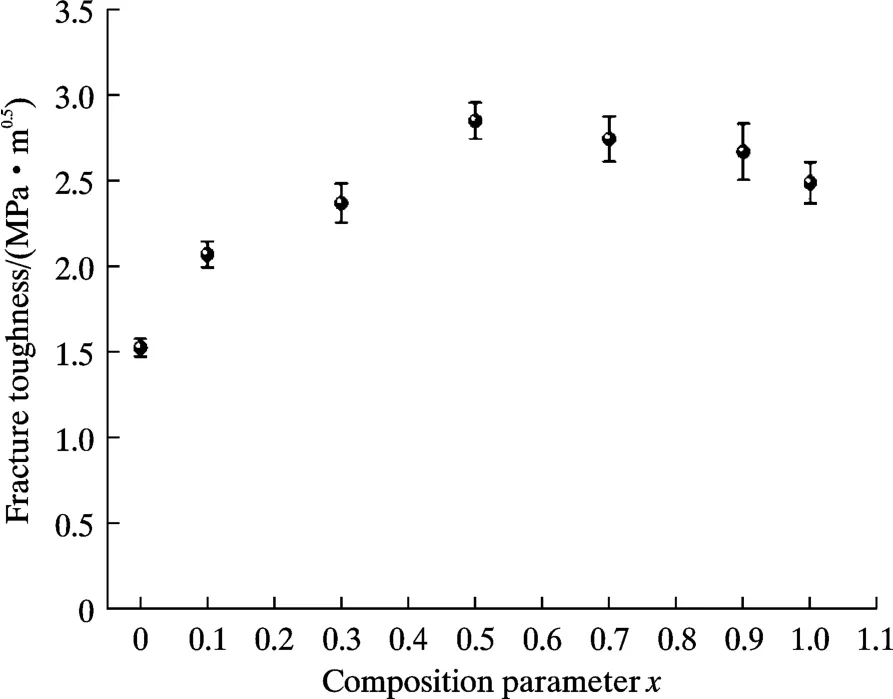

稀土元素的引入在显著改善La2Zr2O7材料的热物理性能的同时,对其力学性能尤其是硬度和断裂韧性也产生了积极影响。 稀土掺杂能促进陶瓷中共晶组织和固溶相的产生,抑制晶粒的生长,Ma 等[44]系统研究了Ce 掺杂对La2Zr2O7断裂韧性的影响,发现当La2(Zr1-xCex)2O7中x=0.5 时,断裂韧性达到最大值[(3.8±0.2) MPa·m0.5],经1 450 ℃不同时间的热处理后,陶瓷的断裂韧性较烧结态有不同程度的提高。如图9 所示,Che 等[35]同样研究了Ce 掺杂对La2Zr2O7材料断裂韧性的影响,发现当La2(Zr1-xCex)2O7中x=0.5 时,其断裂韧性达到最大值(2.84 MPa·m0.5),较La2Zr2O7提高86.84%;还发现随Ce 含量的增加,La2(Zr1-xCex)2O7的断裂韧性呈现先增加然后稳定的趋势,表现出“固溶增韧”的现象。 Ren 等[45]通过化学共沉淀法得到(La1-xYbx)2Zr2O7,同样发现了“固溶增韧”的现象,如图10 所示,当x=0.3 ~0.7 时,材料表现出更高的断裂韧性,较纯La2Zr2O7和Yb2Zr2O7提高10%~15%左右,这是因为Yb 的掺入使裂纹尖端扩展从穿晶断裂转变为沿晶断裂,增加了裂纹扩展路径,从而提高了材料的断裂韧性。 汪敏等[46]通过调节Yb2O3的掺杂量制备出不同成分的热障涂层(LaxYb1-x)2Zr2O7(x=0, 0.5, 1.0),发现两相固溶共存的现象。 在电镜下观察到(La0.5Yb0.5)2Zr2O7中均匀分布有细晶组织,如图11 所示,这是材料强度提高的关键。 试验表明,室温下(La0.5Yb0.5)2Zr2O7的抗弯强度比La2Zr2O7相高(但比La2Ce2O7低),有利于缓和在1 200℃以上的高温环境中材料的杨氏模量的降低程度。

图9 La2(Zr1-xCex)2O7的断裂韧性[35]Fig.9 Fracture toughness of La2(Zr1-xCex)2O7[35]

图10 (La1-xYbx)2Zr2O7的断裂韧性[45]Fig.10 Fracture toughness of (La1-xYbx)2Zr2O7[45]

3 纳米结构对La2Zr2O7 材料热物理性能及断裂韧性的影响

3.1 纳米结构对La2Zr2O7 材料热物理性能的影响

声子传导与晶格的非谐性振动呈现一定相关性,因此晶体的结构越复杂,晶格振动的非谐性程度越大,从而导致热导率降低。 对同一种材料来说,多晶体中缺陷和晶界较多,会对整体的导热过程产生阻碍[47,48],使得多晶体的热导率总是低于单晶体的热导率。 Chen等[49]利用等离子喷涂技术制备2 种不同粒径的La2Zr2O7涂层,其中用非晶态粉体制备出平均粒径为250 nm 的纳米涂层[热导率约为0.42 W/(m·K),1 200 ℃],而结晶态粉体制备的涂层的平均粒径为750 nm[热导率为0.66 W/(m·K),1 200 ℃],二者的孔隙率分别为8.60%和11.74%。 尽管结晶态粉体制备的涂层具有更大的孔隙率,在理论上应该能获得更低的热导率,但实际情况却恰恰相反。 这主要是由于晶体尺寸的影响,平均粒径更小的无定形粉体制备的涂层拥有更均匀的微观结构,大量的晶界存在和均匀细小的孔洞也进一步降低了热导率。

La2Zr2O7材料中纳米结构的存在导致晶粒尺寸减小,晶界数量急剧增加,从而令声子散射能力更为强烈,显著降低材料的热导率并使热膨胀系数提高。Taleghani 等[50,51]首 先 在1 100 ℃下 合 成 出 纳 米La2(Zr0.7Ce0.3)2O7粉体,并通过等离子喷涂制备了以La2Zr2O7为主相,部分溶解铈离子和铈锆酸镧为固溶体的纳米双陶瓷涂层。 研究结果显示,纳米结构涂层比传统的涂层的隔热性能提高了58.8%,这是由于陶瓷面层中纳米区的广泛分布和纳米晶的存在使晶界数量增加,从而降低了热导率。 Li 等[52]对平均粒径为20 nm 的La2Zr2O7粉体进行烧结处理,如图12 所示,纳米La2Zr2O7粉体的热膨胀系数为(9.6±0.4)×10-6K-1(200~1 000 ℃),高于微米La2Zr2O7粉体制备的陶瓷块体(9.1±0.4)×10-6K-1(200 ~1 000 ℃),进一步证实了纳米结构的存在可以有效提高热障涂层材料的热物理性能。

3.2 纳米结构对La2Zr2O7 材料断裂韧性的影响

碳纳米管可以通过桥连作用和对裂纹的偏转、终止作用来显著提高La2Zr2O7材料的断裂韧性。 Islam等[53]向纳米La2Zr2O7粉体中添加了2%(质量分数)碳纳米管,所得涂层表现出极高的断裂韧性[(5.3±0.4)MPa·m0.5],远 高 于La2Zr2O7涂 层[(1.3 ± 0.4)MPa·m0.5]。 如图13 所示,在高倍扫描电镜下能观察到涂层内保留有大量的纳米晶粒和碳纳米管。 与文献[17]相比,采用纳米尺度La2Zr2O7所获得的涂层比微米尺度La2Zr2O7涂层的断裂韧性提高近4 倍,进一步证实了纳米结构的存在对提高陶瓷材料的韧性起到积极作用。

图13 La2Zr2O7-2%碳纳米管涂层高倍FESEM 形貌[53]Fig.13 High magnification FESEM morphology of La2Zr2O7-2%CNT coating [53]

纳米结构的存在对材料微观结构的表界面能产生极大影响,同时晶界数量的增加将有效延缓裂纹扩展。Li 等[52]采用溶胶凝胶法制备了纳米La2Zr2O7原料,并制备了纳米La2Zr2O7陶瓷。 结果表明,纳米La2Zr2O7陶瓷的断裂韧性[(1.98±0.07) MPa·m0.5]较微米La2Zr2O7陶瓷的断裂韧性[(1.40±0.23) MPa·m0.5]显著增强。 Guo 等[54]成功制备出纳米(La0.2Nd0.2Sm0.2Gd0.2Yb0.2)2(Zr0.75Ce0.25)2O7粉体,并研究了烧结后块体陶瓷的断裂韧性,发现纳米结构的粉体在高温下偏向于形成萤石结构,而亚微米和微米结构粉体的表界面能小,易于形成烧绿石相。 相较于La2(Zr0.75Ce0.25)2O7块体,该高熵陶瓷的平均粒径更小,体积收缩率更低,其断裂韧性KIC=(2.0±0.3) MPa·m0.5,与YSZ 材料无明显差异。 在观察裂纹扩展路径时发现,(La0.2Nd0.2Sm0.2Gd0.2Yb0.2)2(Zr0.75Ce0.25)2O7中存在桥接和裂纹偏转现象,如图14 所示,这可能是其表现出高断裂韧性的主要原因。

图14 (La0.2Nd0.2Sm0.2Gd0.2Yb0.2)2(Zr0.75Ce0.25)2O7陶瓷的压痕和径向裂纹尖端局部扩大的SEM 形貌[54]Fig.14 SEM morphology of indentation and local expansion of radial crack tip of (La0.2Nd0.2Sm0.2Gd0.2Yb0.2)2(Zr0.75Ce0.25)2O7 ceramics[54]

研究表明,La2Zr2O7材料因具有纳米结构而表现出一些显著特性。 首先,纳米结构使得晶粒尺寸缩小,晶界数量急剧增加,从而增强了声子散射效应,显著降低了材料的热导率,并使热膨胀系数显著提高。 此外,晶界数量的增加和纳米晶的分布均有效地延缓了裂纹的扩展速度,从而显著改善了La2Zr2O7材料的力学性能。

4 高熵化对La2Zr2O7 材料热物理性能及断裂韧性的影响

2004 年Yeh 等[55]和Cantor 等[56]提出高熵这一概念,通过等比例混合5 种或5 种以上物质成功合成了高熵合金。 随后,Rost 等[57]将5 种氧化物等比例混合,成功合成一种单相岩盐结构,推动了高熵陶瓷的发展。高熵稀土La2Zr2O7材料具有优异的相稳定性和低晶粒生长速率[58,59],RE 位多主元高熵化使得原子质量和离子半径存在差异,造成严重的晶格畸变和化学键键能的波动,从而使得声子平均自由程降低,增强了声子散射能力,大幅降低了材料的热导率。 同时,其结构的无序化降低了键合强度,提高了材料的热膨胀系数。 此外,高熵化在提高陶瓷材料断裂韧性上的作用更为突出,延长了涂层的服役寿命,可以在不牺牲材料力学性能的前提下实现更好的隔热性能。

4.1 高熵化对La2Zr2O7 材料热物理性能的影响

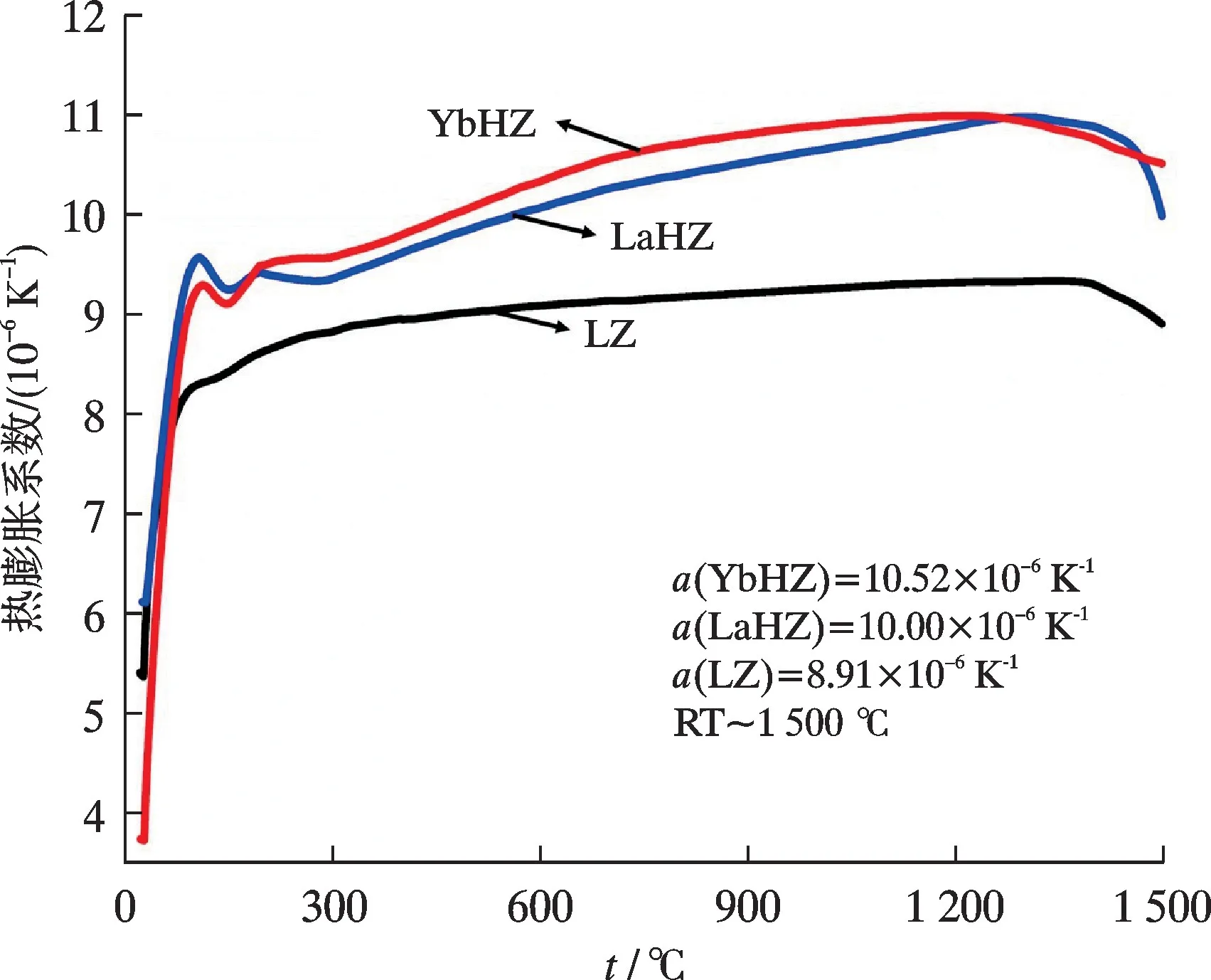

Luo 等[60]指出热膨胀系数的增加主要归因于氧空位的增加,其影响超过离子间距对晶格能的作用,如图15 所示,在1 500 ℃下,(La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7和(Yb0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O72 种体系的热膨胀系数分别为10×10-6K-1和10.52×10-6K-1,略高于中熵体系的锆酸盐且远高于La2Zr2O7(8.89×10-6K-1)。 Li等[61]通过固相烧结法获得烧绿石型高熵稀土锆酸盐,具有良好的烧结性能和热稳定性,并且在300 ~1 200℃内的热导率始终低于1 W/(m·K),较YSZ 材料降低近50%。

图15 La2Zr2O7(LZ)、(La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7(YbHZ)和(Yb0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7(LaHZ)陶瓷在1 600 ℃下烧结10 h 的线性热膨胀系数曲线[60]Fig.15 Linear thermal expansion coefficient curves of the La2Zr2O7,(La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7,and (Yb0.2Nd0.2Sm0.2Eu0.2Gd0.2)2 Zr2O7 ceramics sintered at 1 600 ℃for 10 h[60]

高熵陶瓷内部具有较大的晶格畸变,这会增强声子散射能力,从而抑制热传导过程。 Wright 等[62]系统研究了中熵和高熵陶瓷,发现热导率与尺寸的无序度之间存在相关性,因此提出利用尺寸无序度来预测陶瓷涂层热导率的潜在手段[63]。 Ren 等[64]分别制备出五组分高熵陶瓷和三组分中熵陶瓷,如图16 所示,5RE2Zr2O7具有比3RE2Zr2O7更低的热导率,在1 273 K时,5RE2Zr2O7的热导率仅为0.86 W/(m·K)。 Zhu等[65]制备出具有双相结构的高熵陶瓷材料,发现(La0.2Nd0.2Y0.2Er0.2Yb0.2)2Zr2O7和(La0.2Nd0.2Sm0.2Gd0.2Yb0.2)2Zr2O7的热导率明显低于La2Zr2O7材料;同时,较小离子半径的Yb3+、Er3+和Y3+由于“格栅”效应,导致(La0.2Nd0.2Y0.2Er0.2Yb0.2)2Zr2O7具有更低的热导率。另外,Zhang 等[66]发现在(La0.2Gd0.2Y0.2Yb0.2Er0.2)2Zr2O7中掺杂Ti 元素能够加剧晶格畸变程度,降低离子键的键合强度,进而起到提高热膨胀系数的作用,表明过渡元素掺杂也可以有效改善陶瓷材料性能。

图16 稀土锆酸盐和YSZ 热导率变化曲线[64]Fig.16 Thermal conductivity change curves of rare earth zirconates and YSZ[64]

4.2 高熵化对La2Zr2O7 材料断裂韧性的影响

高熵锆酸镧材料中含有键强度差异较大的RE-O键,多个稀土离子在晶格A 位置的随机分布,诱发严重的晶格畸变,从而增加晶格能和断裂能,使材料的力学性能得到改善。 Jing 等[67]进行相应研究,制备出(La0.2Gd0.2Y0.2Sm0.2Yb0.2)2Zr2O7、(La1/3Gd1/3Y1/3)2Zr2O7和(La1/3Sm1/3Yb1/3)2Zr2O7涂层,发现(La0.2Gd0.2Y0.2Sm0.2Yb0.2)2Zr2O7涂层具有更高的断裂韧性。 图17 展示了烧绿石相衍射峰的变化情况,可见掺杂稀土元素后,晶胞呈现收缩趋势,烧绿石相衍射峰向大角度移动,导致材料内部产生局部压应力,抑制裂纹扩展。 纳米压痕测试表明,高熵化有利于提高La2Zr2O7陶瓷涂层的显微硬度耗散参数,表现出更好的韧性和变形能力。 如图18 所示,冲蚀试验表明高熵改性后涂层断面的塑性变形区增大,犁沟长度相对二元稀土改性涂层变短,有效地吸收和减缓了固相颗粒的冲蚀过程。

图18 RE- La2Zr2O7 涂层在90°侵蚀后的表面SEM 形貌[67]Fig.18 Surface SEM morphology of RE- La2Zr2O7 coating after 90° erosion[67]

高熵带来的缓慢扩散效应能有效抑制陶瓷材料的晶粒在高温下快速生长,从而促进细晶组织的形成并延缓晶粒的生长速率,这对于抑制热应力引起的裂纹萌生和提高隔热性能具有积极作用[59]。 Luo 等[60]对比研究了(La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7和(Yb0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O72 种材料,发现前者具有更高的硬度和杨氏模量,但断裂韧性略低于后者。 Zhao 等[68]成功制备了(La0.2Ce0.2Nd0.2Sm0.2Eu0.2)2Zr2O7粉体,并在1 500 ℃下保温1 ~18 h,发现相比于La2Zr2O7(平均晶粒尺寸从1.96 μm 增加到8.89 μm),该高熵材料的平均晶粒尺寸仅从1.69 μm 增加到3.92 μm,这有利于提高其抗裂性能,并减少因热应力产生的裂纹。

事实证明,对La2Zr2O7进行高熵化设计能显著提高其综合性能。 首先,高熵化使La2Zr2O7产生严重晶格畸变,增加了声子散射能力,令材料的热导率大幅降低。 其次,结构的无序化降低了材料的键合强度,提高了材料的热膨胀系数。 最后,高熵化可以增加晶格能和断裂能,抑制高温下晶粒的生长速率,减少裂纹萌生,从而延长了涂层的服役寿命。 这为未来高熵稀土La2Zr2O7材料进一步开发奠定了坚实基础。

5 总结与展望

随着航空航天技术的不断发展,发动机进口温度不断升高,对热障涂层材料的使用性能提出了更高的要求。 本文重点归纳了第二相复合、稀土掺杂,纳米结构和高熵化对La2Zr2O7体系材料热物理性能和断裂韧性的影响。

(1)第二相复合能有效缓和La2Zr2O7材料与基体间的热膨胀系数差异,加强界面结合。 同时,加入强韧性材料和铁弹性第二相能吸收裂纹扩展能量,减少了裂纹数量,提高La2Zr2O7的断裂韧性。

(2)稀土元素(Ce、Gd、Yb 等)掺杂造成严重的晶格畸变,引起晶格能的变化,导致声子散射能力的增强,降低La2Zr2O7材料热导率,提高热膨胀系数;稀土掺杂促进共晶组织和固溶相的产生,抑制晶粒的生长,增加裂纹扩展路径,提高了材料的断裂韧性。

(3)纳米结构的存在使晶界数量急剧增加,声子散射能力更为强烈,热导率显著降低,热膨胀系数显著提高;纳米晶在晶界上的分布以及晶界数量的增加,都将有效延缓裂纹扩展,材料的力学性能得到显著改善。

(4)高熵化使La2Zr2O7材料发生严重晶格畸变,令结构无序化程度增加,同时高熵带来的缓慢扩散效应抑制晶粒长大,使高熵稀土锆酸盐材料的热物理性能和断裂韧性均明显优于单主分或二元共掺杂的La2Zr2O7陶瓷材料。

目前,对La2Zr2O7体系高熵化和纳米结构的研究主要以探究热物理性能和力学性能为主,实际的热障涂层服役环境复杂且严苛,需要进一步探究涂层的抗热震、抗烧蚀、抗高温氧化、抗CMAS 腐蚀、抗熔盐腐蚀等性能,力求满足高性能发动机的服役要求。 此外,将纳米化和高熵化结合,制备出综合性能更加优异的La2Zr2O7粉体和热障涂层,成为新的研究方向。