Pt 改性梯度NiCrAlY 涂层的热腐蚀行为研究

2024-03-19王铁钢刘艳梅姜肃猛

孙 日, 王铁钢, 李 伟, 尹 霜, 刘艳梅, 姜肃猛

(1.天津职业技术师范大学天津市高速切削与精密加工重点实验室, 天津 300222;2.中国科学院金属研究所材料表面工程研究部, 辽宁 沈阳 110016)

0 前 言

镍基高温合金被广泛应用到航空发动机涡轮叶片等关键高温热端部件中[1]。 然而当飞机在沿海地区和高污染地区飞行时,会发生灾难性的热腐蚀。 为了延长涡轮叶片的服役寿命,可以在高温合金表面施加一层高温防护涂层。 高温防护涂层的发展已历经简单铝化物涂层、改性铝化物涂层、MCrAlY 包覆涂层、热障涂层四代,其中MCrAlY(M 为Ni,Co 或Ni+Co)防护涂层具有优良的抗高温氧化和抗热腐蚀性能,同时可根据不同服役条件来调控涂层的成分,因此作为高温防护涂层被广泛应用到航空发动机热端部件。 MCrAlY 涂层中含有一定量的Al 和Cr,在涂层表面可以发生选择性氧化,生成保护性的Al2O3或Cr2O3氧化膜,达到高温氧化和抗热腐蚀性能的目的。 传统MCrAlY 涂层的寿命主要受限于涂层中的Al 含量。 提高涂层中的Al 含量有助于改善涂层的抗热腐蚀性能,但是直接在MCrAlY 涂层中添加过量的铝会造成涂层脆性增加,熔点降低[2]。因此研究者们提出采用梯度涂层方法解决此问题。

梯度涂层的设计思路是得到外层富Al、内层富Cr,具有Al、Cr 梯度分布的涂层结构。 引入梯度涂层的设计方法,不仅解决了直接提高Al 含量带来的涂层脆性增加、熔点降低的问题,还能够提高界面结合,改善应力分布[3]。 为了得到性能更加优异的梯度涂层,许多研究人员利用不同的技术制备了具有成分梯度的梯度涂层。 Jiang 等[4]采用电弧离子镀法制备了铝梯度分布的NiCoCrAlYSi + Al 复合涂层。 Bao 等[5]使用电弧离子镀和气相渗铝技术制备了梯度NiCoCrAlYSiB 涂层。与普通的MCrAlY 涂层相比,2 种梯度涂层的抗氧化性能和抗热腐蚀性能均有较大的提升。 Sun 等[6]使用电弧离子镀、电镀和气相渗铝技术制备了Pt 改性NiCrAlYSi涂层。 研究结果表明,在NiCrAlYSi 涂层中加入Pt 抑制了β 相向γ’相的转变,提高了涂层的抗热腐蚀性能。 尽管上述研究工作极大地提高了MCrAlY 涂层的抗氧化性能和抗热腐蚀性能,但所制备的梯度MCrAlY 涂层中外层β 相中有大量的α-Cr 相析出,从而降低涂层的抗氧化性能和抗热腐蚀性能。 因为α-Cr相是脆性相,在MCrAlY 涂层中析出会降低涂层的断裂韧性[7];在热腐蚀过程中,α-Cr 相的析出和溶解会影响涂层相平衡和造成β 相中产生孔洞[8];α-Cr 会导致NiAl 二元合金的硫化速率升高[9]。 因此,为了解决α-Cr在β 相外层析出的问题,本工作采用电弧离子镀+真空退火扩散处理的方法制备了一种外层β 相中不含α-Cr 相的Pt 改性梯度MCrAlY 涂层。 通过在样品表面涂覆2 种不同的混合盐,对涂层的热腐蚀行为及Pt元素的作用进行研究。

1 试验材料及方法

采用镍基高温合金DZ125[名义成分(质量分数):0.060% C, 8.960% Cr, 9.890% Co, 6.910% W,1.620% Mo, 4.990% Al, 2.440%Ti, 3.520%Ta,1.620%Hf, 0.015%B , Ni 余量]作为基体。 将基材切割成直径为15 mm、厚度为2 mm 的圆片状试样。 将试样用SiC 砂纸打磨至800 目,采用湿喷砂方式用200 目刚玉进行喷砂处理,然后在丙酮中超声清洗。 阴极靶材成分分别为NiCrAlY、NiAl 和Al。 具体靶材成分见表1。 梯度NiCrAlY 和Pt 改性梯度NiCrAlY 涂层的制备过程如图1 所示。

图1 coating A 和coating B 的制备工艺路线Fig.1 Preparation process of coating A and coating B

表1 电弧离子镀合金靶材的成分(质量分数) %Table 1 Composition of arc ion plating alloy target materials(mass fraction) %

为了表述简洁,将梯度NiCrAlY 和Pt 改性梯度NiCrAlY涂层分别命名为coating A、coating B。 具体的电弧离子镀(AIP)沉积工艺参数见表2。 采用DH-12型国产电弧离子镀设备沉积40 μm NiCrAlY、10 μm NiAl、10 μm Al,然后在[Pt(NH3)4]HPO4溶液中电镀厚度为(3.0 ± 0.2) μm 的Pt 层。 镀Pt 后真空退火工艺为升温至1 080 ℃保温2 h,升温速率为5 ℃/ min。所有涂层样品镀Al 后1 050 ℃真空保温2 h,升温速率为10 ℃/ min。

表2 AIP 沉积涂层工艺参数Table 2 Process parameters of coating deposited by AIP

采用涂盐法在900 ℃的高温马弗炉内进行涂层的抗热腐蚀性能测试,2 种腐蚀混合盐成分分别为Na2SO4+K2SO4(3 ∶1,质量比)和Na2SO4+NaCl (3 ∶1,质量比)。 具体做法是采用液体喷涂设备将混合盐的饱和溶液均匀喷涂到样品表面。 样品喷盐前后需要称重,保证样品表面涂盐量在1 mg/cm2左右。 随后,将样品放入马弗炉内保温,间隔固定时间取出称重。 取出的样品需在空气中冷却至室温,随后放入去离子水中加热清洗30 min,以去掉样品表面残留的混合盐。 最后烘干称重(不计剥落物质量),将称重后的样品再次涂上混合盐,重复上述过程。 用3 个试样做平行试验,结果取平均值,称重所用的天平精度为1×10-5g。

采 用 Cu Kα 源 的 X 射 线 衍 射 仪( XRD,D/MAX-RA)检测了涂层和氧化膜的相组成。 采用场发射扫描电子显微镜( FE-SEM , Quanta 200F)对涂层的表面和截面形貌进行了表征,在表征样品之前,在样品表面进行化学镀Ni,防止氧化膜因研磨和抛光过程中的外力而剥落。 通过配备在FE-SEM 中的能谱仪(EDS) 确定了涂层的化学成分。 采用电子探针(EPMA-1610)对氧化膜进行元素面扫描分析。

2 结果与分析

2.1 涂层退火后的结构

如图2 所示,coating A 和coating B 均由3 层组成:外层为纯β 相,中间层为Cr 析出层,底层为NiCrAlY 层。

图2 coating A 和coating B 真空退火后的截面形貌和对应的线扫描结果Fig.2 Cross sectional morphology and the corresponding line scan results of coating A and coating B after vacuum annealing

结合图3 的XRD 谱可以得到,涂层外层的β 相中没有α-Cr 相析出。 这是因为NiAl 层中的γ-Ni 能够固溶大量的Cr。 另外,coating B 中间层的Cr 析出含量要大于coating A。 这是因为Cr 主要以置换固溶的方式固溶在γ 相中, coating B 中富集的Pt 会取代Cr 原子固溶在γ 相中从而导致大量Cr 析出。 通过2 种涂层对应的线扫描结果可以看出,本试验制备得到外层富Al、内层富Cr,具有Al、Cr 梯度分布的梯度涂层。 采用EDS分别对图2a 中coating A 的area1 和图2b 中coating B的area2 进行元素分析,2 种涂层的元素含量(原子分数) 分别为coating A:Al 42.93%, Cr 5.13%, Ni 51.94%,coating B:Al 41.45%, Cr 1.54%, Ni 56.13%,Pt 0.88%。 一般对于NiAl 二元合金,Al 发生选择性氧化的临界Al 含量(原子分数)为30%[10]。 EDS 结果表明2 种涂层外层的Al 含量均在40%(原子分数)以上,满足Al 发生选择性氧化的条件。

图3 coating A 和coating B 真空退火后的XRD 谱Fig.3 XRD spectra of coating A and coating B after vacuum annealing

2.2 涂层在900 ℃下K2SO4+ Na2SO4混合盐中的热腐蚀行为

图4 所示为涂层在900 ℃下K2SO4+ Na2SO4热腐蚀140 h 的动力学曲线。 由图4 可以看出:腐蚀初期2种涂层样品的质量快速增加,随着腐蚀的不断进行,2种涂层的质量增重出现较大差异。 对于coating A 来说,在热腐蚀40 h 之后,腐蚀增重达到最大值0.52 mg/cm2,然后涂层的腐蚀增重逐渐降低;腐蚀120 h 后涂层出现快速失重,涂层失重量为0.048 mg/cm2,此时涂层氧化膜生长速度小于氧化膜剥落和溶解的速度。coating B 在整个腐蚀过程中腐蚀增重一直保持增长,140 h 时增重达到0.39 mg/cm2。

图4 coating A 与coating B 在900 ℃下混合盐(K2SO4+Na2SO4)中的热腐蚀动学力曲线Fig.4 Hot corrosion kinetics curves of coating A and coating B in the mixed salt (Na2SO4+ K2SO4) at 900 ℃

根据图5、图6 与EDS 结果可知,2 种涂层在热腐蚀20 h 之后,涂层生长出了氧化膜,同时β-NiAl 相开始退化为γ’-Ni3Al 相。 热腐蚀初期,可以通过氧化铝的形貌来判断Al2O3是θ-Al2O3还是α-Al2O3。 一般θ-Al2O3多为针状或者棱状,α-Al2O3为颗粒状[11,12]。从氧化膜高倍放大形貌可知,2 种涂层的氧化膜正处在由θ-Al2O3向α-Al2O3转变的中间状态,coating A 中氧化铝多为棱条状的θ-Al2O3,coating B 中氧化铝已经部分转化为颗粒状的α-Al2O3。 在coating A 中观察到氧化膜的开裂,这可能是由于θ-Al2O3向α-Al2O3的转变时体积收缩,改变了氧化膜的应力状态而造成的[13]。热腐蚀140 h 后,2 种涂层的Al2O3都已经完全转变成颗粒状的α-Al2O3。 从涂层腐蚀140 h 表面形貌。 可以看出,coating A 的氧化膜表面已经发生严重的剥落,这是造成涂层后期腐蚀失重的主要原因。 与此同时,2种涂层的腐蚀产物中出现了弱保护性的NiAl2O4尖晶石,表明涂层/氧化膜界面处的Al 含量较低,不足以使Al 发生选择性氧化[13]。

图5 coating A 和coating B 在900 ℃下混合盐(K2SO4+ Na2SO4) 中热腐蚀20 h 和140 h 的XRD 谱Fig.5 XRD spectra of coating A and coating B after hot corrosion for 20 h and 140 h in mixed salt (K2SO4+ Na2SO4) at 900 ℃

图6 coating A 与coating B 在900 ℃下(K2SO4+ Na2SO4)混合盐中热腐蚀20 h 和140 h 后的表面氧化膜形貌Fig.6 Morphology of oxide film on the surface of coating A and coating B after hot corrosion for 20 h and 140 h in K2SO4+ Na2SO4 mixed salt (K2SO4+ Na2SO4) at 900 ℃

图7 和图8 为coating A 和coating B 在900℃下混合盐(K2SO4+ Na2SO4)中热腐蚀140 h 的截面形貌以及元素分布图。 根据图7 和图8 可以看出,coating A氧化膜由Al2O3与灰色的CrxSy组成。 热腐蚀时,Al2O3会发生碱性溶解,导致氧化膜内产生缺陷,可为金属离子和腐蚀介质提供短路扩散通道,加速了CrxSy的形成并造成内氧化。 因此CrxSy的存在说明氧化膜的保护性较差。 氧化膜持续的剥落和生成加速Al 含量的消耗,2 种涂层的氧化膜/涂层界面均出现了贫Al 的γ’层。 其中,coating B 的γ’层较为连续,在其下方还有连续的富Al 的β 相。 coating B 中的Pt 元素能够降低Al选择性氧化的临界Al 含量,在较低Al 含量情况下依然能够生成Al2O3。 采用EDS 对coating A 和coating B 的area1 和area2 进行元素分析,Al 含量分别为33.31%(原子分数)和33.42%(原子分数)。 2 种涂层外层Al含量均约为33%(原子分数),表明在该热腐蚀条件下,2 种涂层都具有优异的抗热腐蚀性能。 此外,coating B中area2 的Pt 含量为7.25%(原子分数),表明热腐蚀过程中Pt 也在向外扩散,外层Pt 元素含量升高有利于提升涂层的抗热腐蚀性能。

图7 coating A 和coating B 在900 ℃下混合盐(K2SO4+ Na2SO4)中热腐蚀140 h 的截面形貌Fig.7 Cross sectional morphology of coating A and coating B after hot corrosion in mixed salt (K2SO4+ Na2SO4) at 900 ℃for 140 h

2.3 涂层在900 ℃下NaCl+ Na2SO4混合盐中的热腐蚀行为

图9 为coating A 和coating B 在混合盐(NaCl+Na2SO4)中热腐蚀100 h 的腐蚀增重曲线。 2 种涂层的腐蚀增重都呈递增的趋势。 腐蚀前40 h,2 种涂层的腐蚀率都保持相对平稳,腐蚀增重相差不大。 腐蚀40 h后,coating A 的腐蚀增重急速增加,这可能是由于Cl、S、O 等有害元素大量向内扩散导致的。 腐蚀100 h 后,coating A 和coating B 的增重分别为2.55 mg/cm2与1.82 mg/cm2。

图10 和图11 为coating A 和coating B 在900 ℃下混合盐(NaCl+ Na2SO4) 中热腐蚀10 h 和100 h 后的XRD 谱和表面氧化膜形貌。

博览群书是培养孩子语文素养的基本功之一,甚至可以说阅读是语文学习的根本。大量的课外阅读是提高孩子语文水平不可替代的手段。美国心理学家克拉森的心理实验研究表明,学生加强课外阅读对提高他们写作能力的作用,远远大于机械的写作训练。

图10 coating A 和coating B 在900 ℃下混合盐(NaCl+ Na2SO4) 中腐蚀10 h 和100 h 的XRD 谱Fig.10 XRD spectra of coating A and coating B corroded in mixed salt (NaCl + Na2SO4) at 900 ℃for 10 h and 100 h

图11 coating A 与coating B 在900℃下混合盐(NaCl+ Na2SO4)中热腐蚀10 h 和100 h 后的表面氧化膜形貌Fig.11 Morphology of oxide film on the surface of coating A and coating B after hot corrosion for 10 h and 100 h in mixed salt (NaCl+ Na2SO4) at 900 ℃

根据图10 和图11 可以看出,2 种涂层在热腐蚀初期都生成了连续完整的氧化膜。 从氧化膜的放大形貌可以看出,2 种涂层的氧化膜均由颗粒状的α-Al2O3组成。 热腐蚀100 h 后2 种涂层都发生了轻微的剥落,其表面形貌也发生了变化。 根据XRD 谱可知,coating A的表面生成了尖晶石NiAl2O4和NiO。 从放大形貌来看,coating A 表面有大量的新生θ-Al2O3。 在coating B 表面同样可以看到新生的θ-Al2O3和细小的α-Al2O3颗粒。

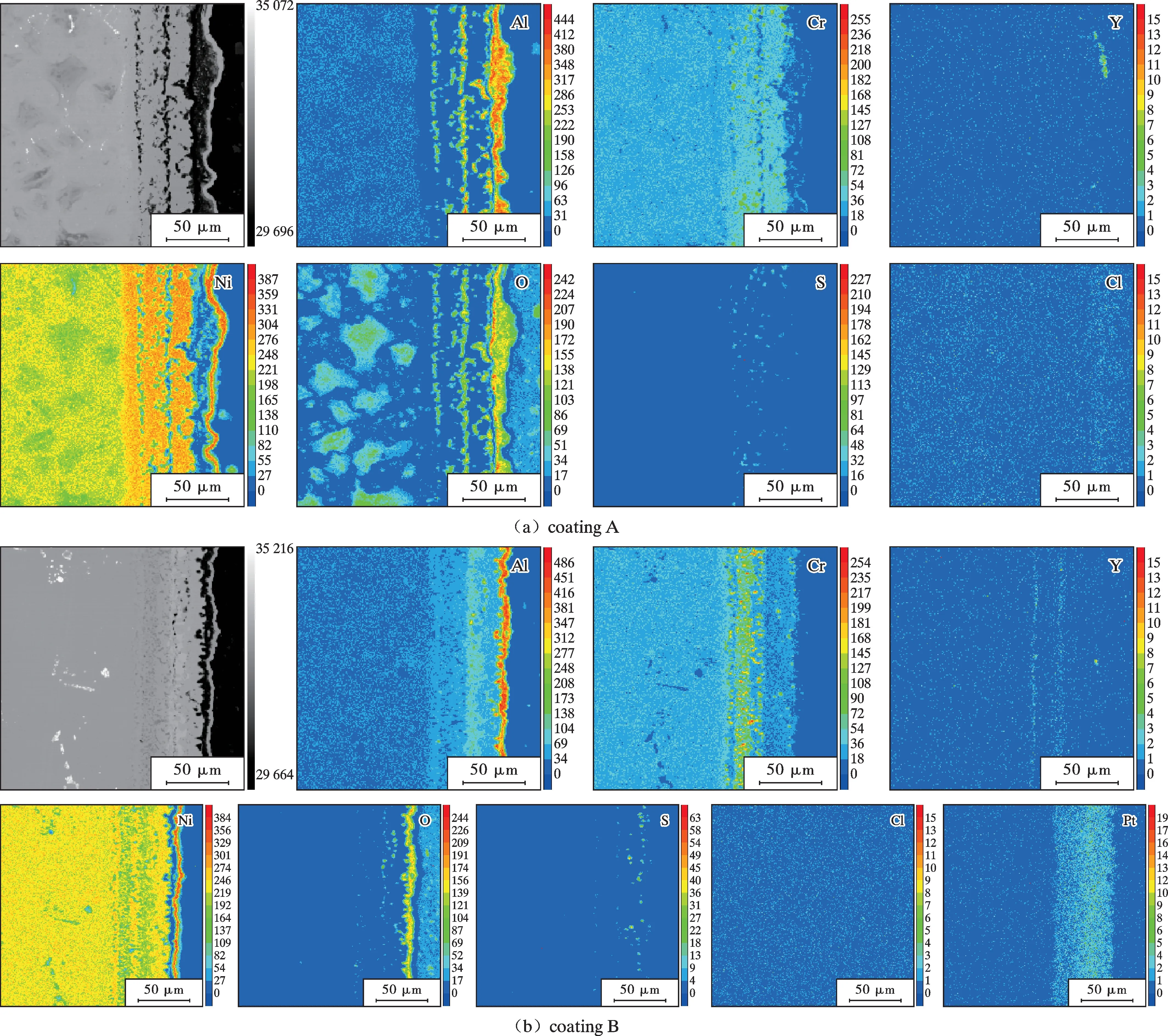

根据图12 和图13 可以看出,coating A 氧化膜下方的涂层内出现了大量孔洞、内氧化物Al2O3及内硫化物CrxSy。 由图13 a 中的coating A 截面O 元素分布可以看出,O 元素已经扩散到基体里,会降低基体的力学性能。 这也表明涂层的氧化膜保护性较差,已经不能有效地阻碍腐蚀介质O 及S 等元素向涂层扩散。 与此同时,coating A 中的Cr 大量扩散至外层,会进一步形成CrxSy。 coating B 内仅发现少量内硫化物及内氧化物,且涂层内保留了较多的β 相,表明coating B 比coating A 具有更优异的抗热腐蚀性能。 此外,通过截面元素分布图发现,coating B 中形成了一条富Y 带,而coating A 中的Y 在氧化膜中偏聚。 微量Y 的添加可以提高涂层氧化膜的抗剥落能力,并且Y 和Pt 的协同作用可以进一步提升涂层的抗热腐蚀性能[14]。

图12 coating A 和coating B 在900 ℃混合盐(NaCl+ Na2SO4) 中热腐蚀100 h 的截面形貌Fig.12 Cross sectional morphology of coating A and coating B after hot corrosion in mixed salt (NaCl + Na2SO4) at 900 ℃for 100 h

图13 coating A 和coating B 在900℃下混合盐(NaCl+ Na2SO4)中热腐蚀100 h 的截面元素分布图Fig.13 Cross sectional elemental distribution of coating A and coating B after hot corrosion in mixed salt (NaCl + Na2SO4) at 900 ℃for 100 h

2.4 涂层抗腐蚀机理

2.4.1 900 ℃下涂层热腐蚀的退化机理

在腐蚀初期,涂层外层的Al 含量大约在40%(原子分数)。 Al 会发生选择性氧化生成一层连续、致密的Al2O3膜。 因为S、Cl 等有害元素在Al2O3中的扩散速率较低,因而可以抑制高温热腐蚀的破坏。 本试验温度条件下,75%(质量分数)Na2SO4+25%(质量分数)K2SO4与75%(质量分数)Na2SO4+25%(质量分数)NaCl 2 种混合盐均以液态膜的形式存在,并与基体和涂层发生化学反应[15]。 在熔盐/涂层界面处发生以下反应[16]:

随着Na2SO4进一步分解,熔盐中O2-的浓度迅速增加,并与Al2O3发生碱性溶解,如式3 所示:

Al2O3的碱性溶解会使氧化膜内形成大量缺陷,形成的AlO2-在化学势的作用下向熔盐/气体界面处扩散,若界面处O2-的浓度较低,AlO2-将重新析出疏松多孔的氧化物。 腐蚀介质从缺陷和孔洞快速向内扩散,加剧了涂层的热腐蚀。

在本试验温度下,ΔGf0(AlClx)<ΔGf0(CrCl3)<ΔGf0(NiCl2)<0。 根据吉布斯自由能判定,反应(4)到(7)都可自发进行。 在整个过程中,Cl2充当催化剂的作用,反复参加反应。 反应中产生的气态物质会穿过氧化膜达到氧化膜/气体界面,在氧化膜内形成缺陷和裂纹,进而加剧热腐蚀行为。 由热力学和动力学可知,Cl2最易与涂层中的Al 反应,形成挥发性质的AlClx,因此在反应进行的过程中Al 被大量消耗。 通过coating A 和coating B 在混合盐(NaCl+ Na2SO4)中热腐蚀100 h 的截面形貌和元素分布图可以看出,Cl 元素没有与涂层中的合金元素形成任何稳定的化合物,并且氧化膜和涂层中形成许多孔洞。

2.4.2 Pt 在热腐蚀过程中的作用

Pt 在高温下化学性质稳定,在热腐蚀过程中不直接参与化学反应。 因此Pt 主要是通过作用其他元素来提高涂层的抗热腐蚀性能。 首先,Pt 提高了涂层中氧化膜与涂层的结合力,抑制了氧化膜的剥落[18]。 在900 ℃下,涂层在K2SO4+ Na2SO4混合盐中热腐蚀140 h 时,coating A 的氧化膜发生了严重的剥落,coating B的氧化膜只发生轻微剥落。 一方面Pt 可以促进涂层界面孔洞处Al2O3的生长,增加氧化膜与涂层的接触面积,从而提高氧化膜的结合力[19]。 另一方面,通常氧化膜的结合力会随着S 含量的升高而降低,Pt 能够抑制有害元素S 在氧化膜/涂层界面处偏聚,从而抑制S 对界面结合力的弱化作用[20]。 其次,Pt 可以抑制涂层元素和基体难熔元素的外扩散。 通过EDS 分析和图13的元素分布图可以看出,coating A 中的Cr 已经完全扩散至涂层外层,生成了大量CrxSy相,严重影响涂层的抗热腐蚀性能。 同时大气中的O 内扩散到基体,在热腐蚀过程中可能会与基体中的元素发生反应,降低基体的力学性能。 最后,Pt 可以降低Al 选择性氧化的临界Al 含量[21]。 在腐蚀后期涂层内的Al 含量已经下降,Pt 改性涂层依然能够快速生成Al2O3,提高氧化膜的自愈能力,保持氧化膜的连续完整。 除此之外,当Pt取代β-NiAl 中的Ni 形成β-(Ni,Pt)Al 时,Al 和Ni 的原子比值会增大,从而提高涂层/氧化膜界面处Al 的相对含量[22]。

3 结 论

(1)采用电弧离子镀技术+真空退火扩散处理的方法制备了不含及含Pt 的改性梯度MCrAlY 涂层,分别为NiCrAlY/NiAl/Al 涂层(coating A)、NiCrAlY/Pt/NiAl/Al 涂层(coating B)。 涂层在真空退火过程中,Al向内扩散到NiAl 层与Al 形成β-NiAl 相。 NiCrAlY 中的Cr 向外扩散到NiAl 层后,会固溶到NiAl 层的γ-Ni相中,因此抑制了α-Cr 的向外扩散和在β 相中的析出。

(2)在K2SO4+ Na2SO4混合盐中热腐蚀140 h 时,coating A 氧化膜的剥落速度大于氧化膜生长和形成的速度,导致失重,涂层失重量为0.048 mg/cm2;coating B增重达到0.39 mg/cm2,表明Pt 提高了涂层中氧化膜与涂层的结合力,抑制了氧化膜的剥落。

(3)在NaCl+ Na2SO4混合盐中热腐蚀100 h 时,coating A 中Cr 元素外扩散到涂层外层,O 元素内扩散到基体;coating B 中没有明显的Cr、O 元素扩散,表明Pt 抑制了Cr 元素的外扩散和O 元素的内扩散。