带环形凸台薄盘形件旋压成形规律研究

2024-03-19高畅刘发美金俊松王新云邓磊龚攀张茂唐学峰

高畅,刘发美,金俊松,王新云,邓磊,龚攀,张茂,唐学峰

带环形凸台薄盘形件旋压成形规律研究

高畅,刘发美,金俊松*,王新云,邓磊,龚攀,张茂,唐学峰

(华中科技大学 材料科学与工程学院 材料成形与模具技术全国重点实验室,武汉 430070)

探明带环形凸台薄盘形件旋压成形工艺的可行性,揭示成形过程的特点、成形缺陷的类型和产生机制,以及工艺参数对成形极限的影响规律。基于ABAQUSExplicit有限元模型,分析成形过程中的材料流动、应力分布、缺陷的产生机制和工艺参数对成形极限的影响规律。旋压成形过程分为内槽填充、轴向隆起和径向扩展3个阶段,应力场沿径向和周向呈梯度分布,坯料在径向扩展阶段由于受压失稳产生了凸台凹坑缺陷。成形极限随凸台增厚比、盘缘宽厚比和型槽倾角的增大而增大,随旋轮进给比的增大,成形极限先增大后减小。总结了增厚旋压工艺的成形特征、缺陷演化机制以及工艺参数对成形极限的影响规律,为带环形凸台薄盘形件旋压成形工艺的设计和优化提供指导。

薄盘形件;环形凸台;旋压;缺陷;工艺参数;成形极限

带环形凸台薄盘类零件是航空航天领域典型的轻量化零件。采用热模锻+机加工等传统方式制造此类零件已不能满足高性能和低能耗的生产要求。近年来,特种旋压技术得到了广泛研究[1],如多楔带轮旋压[2-5]、内筋筒形件旋压[6-11]、楔入旋压[12-13]、分形旋压[14-15]、凹槽旋压[16-17],以及增厚旋压等。其中增厚旋压利用特殊设计的旋轮对板料进行体积成形,非常适合具有环形局部特征的薄盘类零件的成形[18]。

现有的增厚旋压技术主要用于圆形薄板的边缘增厚,可根据变形特点分为非对称增厚旋压和对称增厚旋压。对于非对称增厚旋压,Jin等[19]提出了一种用于圆形薄板边缘增厚的旋转成形新工艺,其特点是带内凹槽的环形旋轮绕静止工件的轴线以螺旋线轨迹运动,并给出了工艺设计原则和载荷计算公式。Wang等[20]提出了一种新的盘缘增厚旋压方法,其工艺特点是坯料绕自身轴线旋转,带有外凹槽的圆柱形旋轮沿坯料径向进给,从而使坯料边缘增厚,分析了各工艺参数对成形稳定性的影响,获得了加工窗口。Xue等[21]研究了坯料和旋轮的初始间隙对成形过程的影响,建立了一个现象学模型来表征初始间隙和质量指数之间的相关性。Jin等[22]采用多步增厚旋压工艺将初始厚度3 mm的圆形坯料的边缘增厚至9.1 mm,提高了增厚旋压的成形极限。

对于对称增厚旋压,王炜等[23]和吴文魁等[24]分别介绍了常温下和高温下对称增厚旋压的工艺特点、成形载荷和可能的缺陷形式,发现对称增厚旋压稳定性与坯料宽厚比有直接联系。刘发美等[25]系统地研究了两步对称增厚旋压工艺的变形规律、成形特点和缺陷形式,以及各工艺参数的影响。

尚未有研究表明非盘缘区域的增厚旋压技术是否可行。因此,本文提出了环凸盘形件的增厚旋压成形工艺,并通过有限元模拟和实验相结合的方法,研究了增厚旋压工艺的成形机理、主要缺陷形式和成形参数对成形极限的影响。

1 实验

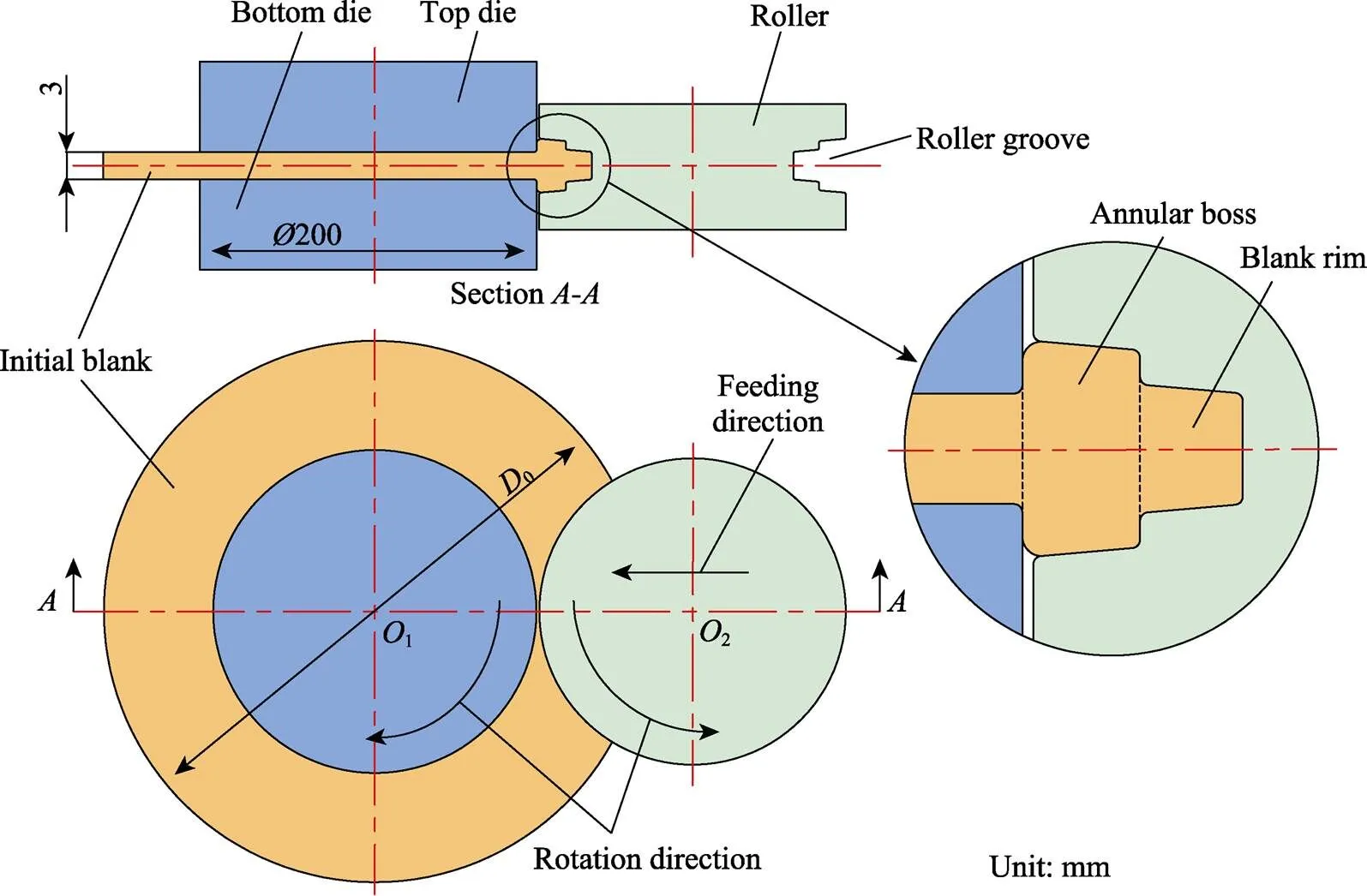

环凸盘形件的增厚旋压成形原理如图1所示。上压盘和下压盘夹紧坯料,并同步地匀速旋转。旋轮沿坯料的径向直线进给,旋轮外周设有2段高度不同的环形型槽。在旋轮型槽的挤压作用下,坯料逐渐填充旋轮型槽。当旋轮运动至终点位置时,坯料刚好完全填充旋轮型槽,形成了带有环形凸台特征的薄盘形零件。

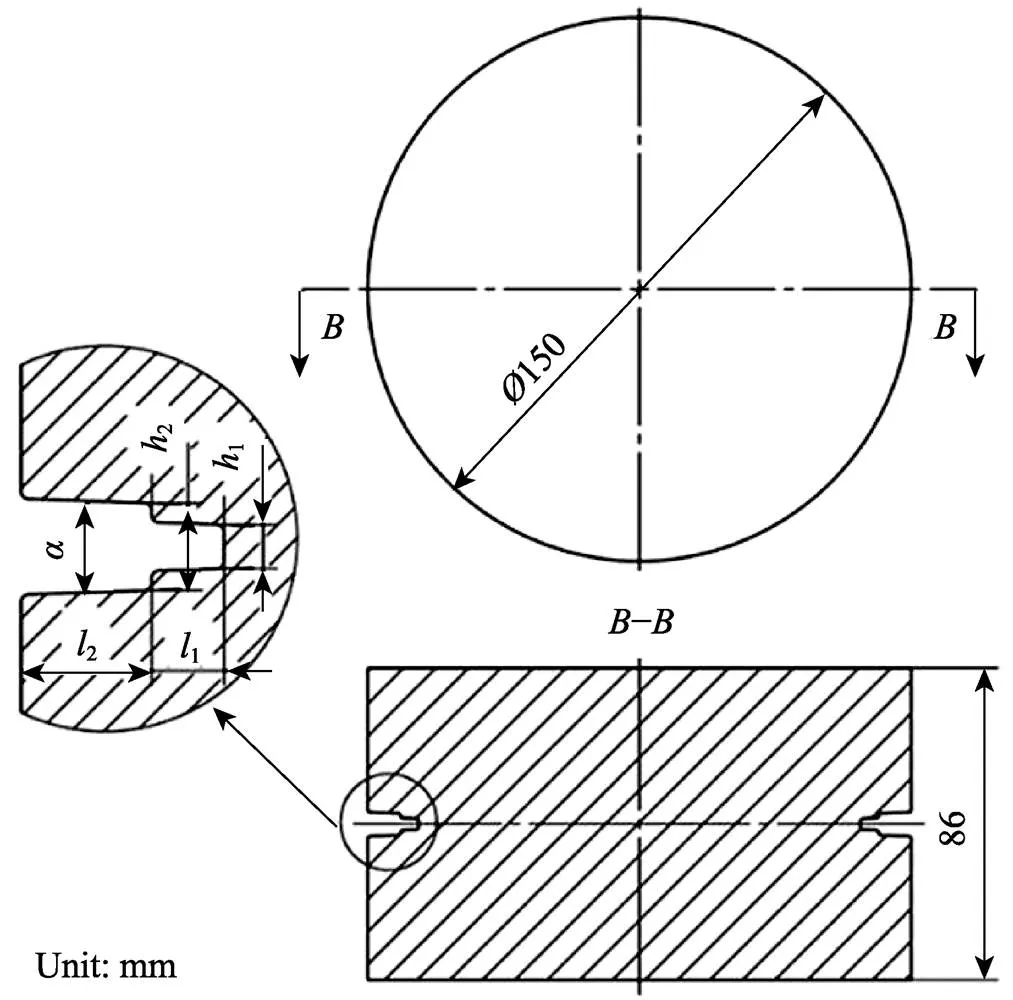

旋压试验在大型立式皮带轮旋压机上进行,旋压机主轴夹紧力为100 kN,旋轮径向进给运动和主轴旋转均由数控系统控制,在旋压过程中使用切削液进行冷却润滑。旋轮模具如图2所示,材料为Cr12MoV模具钢,热处理硬度为58HRC~62HRC,旋轮型槽内部粗糙度为0.4 μm。旋轮型槽可分为内槽和外槽,内槽宽度为1,高度为1,外槽宽度为2,高度为2,内槽高度1小于外槽高度2,内槽和外槽的倾角均为。

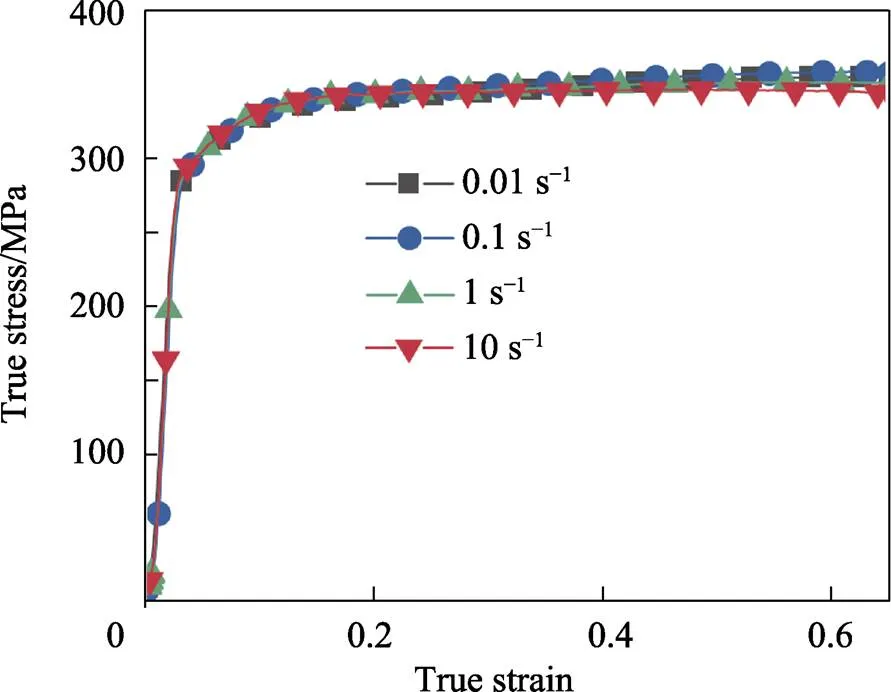

旋压坯料采用完全退火处理的2024-T4铝合金热轧板,在Gleeble-3500热模拟试验机进行不同应变速率的室温压缩试验,获得的真实应力-应变曲线如图3所示。坯料的初始厚度0=3 mm,根据塑性变形体积不变原理和旋轮型槽尺寸计算坯料的外径。

采用ABAQUS/Explicit软件建立的增厚旋压有限元模型如图4所示。上、下压盘设置为解析刚体,不发生塑性变形。坯料设置为弹塑性变形体,材料为2024铝合金,模拟环境温度设置为室温25 ℃。由于盘形坯料被上、下压盘固定的区域基本不发生塑性变形,模拟时将盘形件简化为环形件。使用C3D8R六面体缩减积分单元进行网格划分,并采用增强沙漏控制。为保证计算精度,在坯料厚度划分4层网格,径向网格长度为1.5 mm,环向网格长度为3.0 mm。

图1 增厚旋压成形原理

图2 旋轮模具尺寸

图3 应力-应变曲线

图4 有限元模型

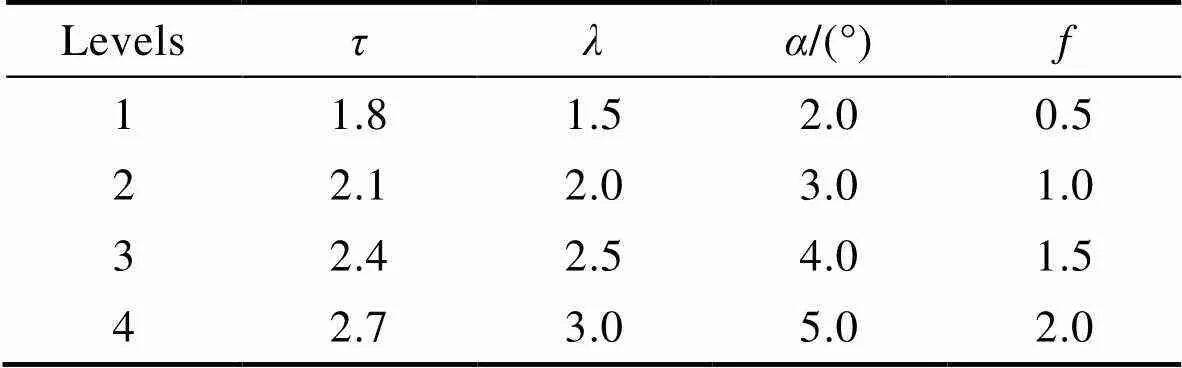

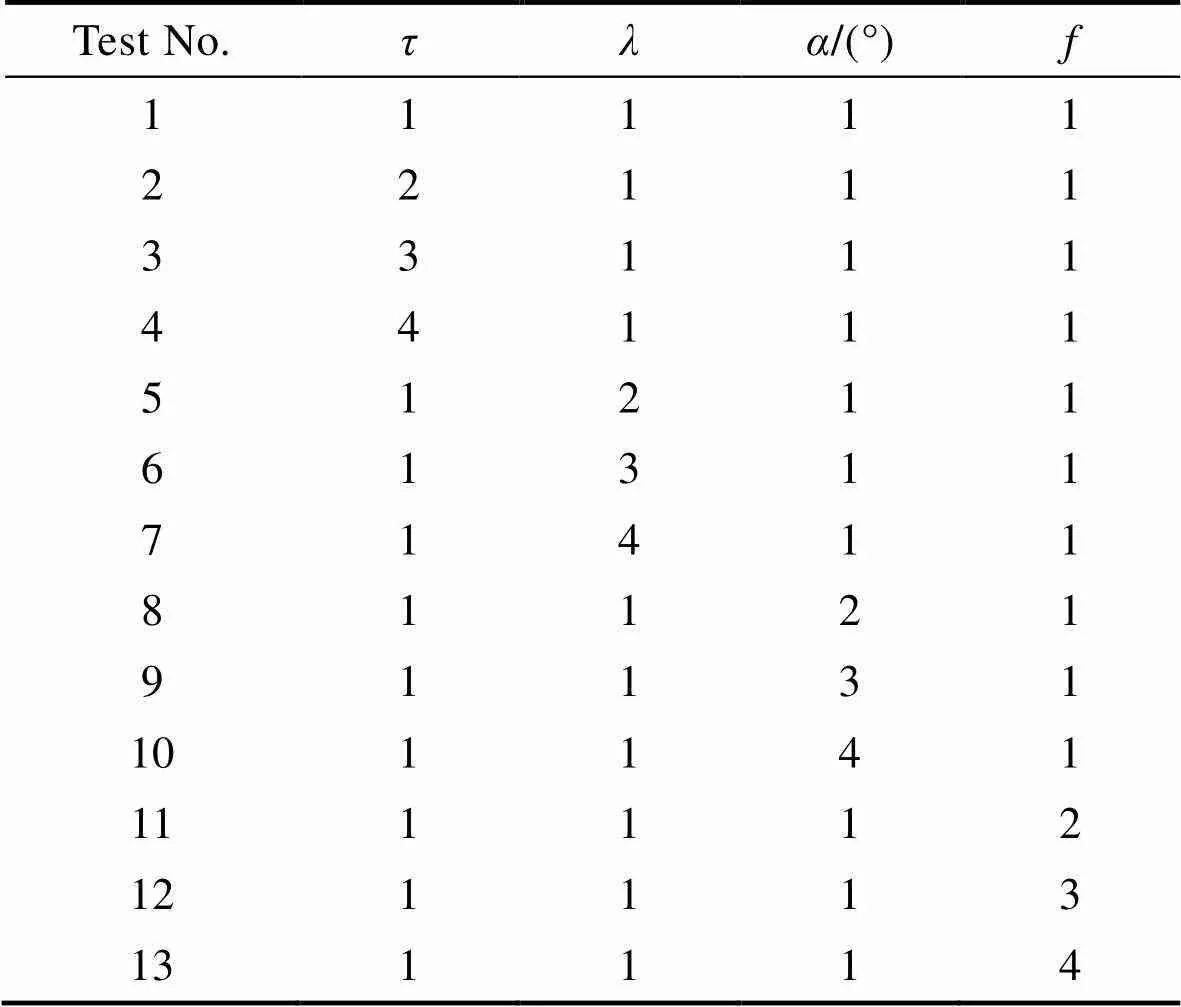

本文采用极限凸台增宽比γmax=2/0作为成形极限的评价指标,分别研究凸台增厚比=2/0、盘缘宽厚比=1/0、型槽倾角和旋轮进给比对成形极限的影响。其中极限凸台增宽比max、凸台增厚比和盘缘宽厚比均被定义为无量纲参数的形式,目的是消除坯料初始厚度0的影响,使研究结果更具普适性。极限凸台增宽比max越大,代表可稳定成形的凸台越宽,增厚旋压的稳定性和可成形性越好。根据前期研究选择的工艺参数如表1所示。

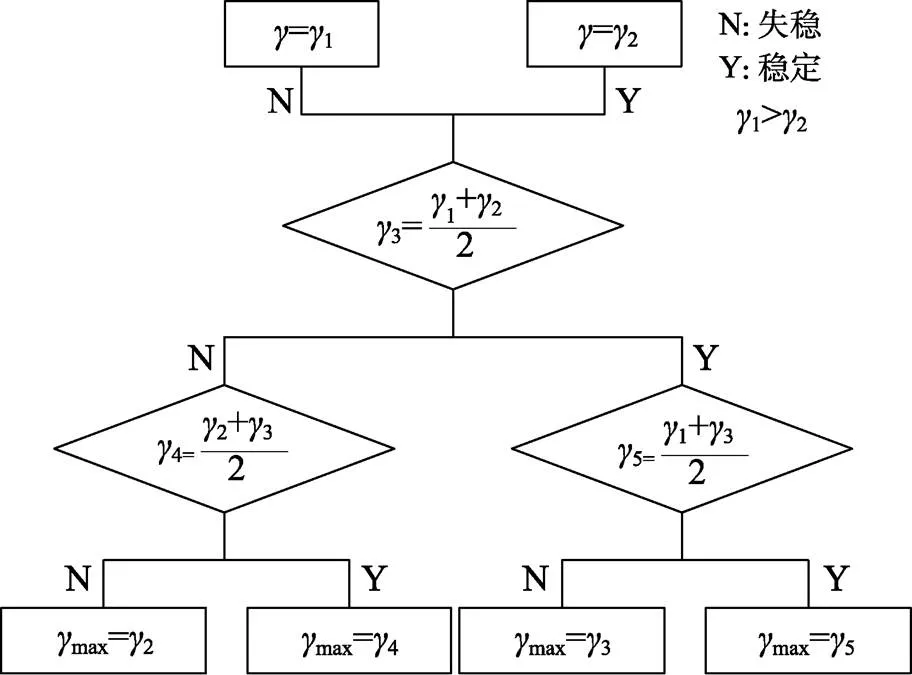

对分法是一种常用的单因素优选法,是用较少的试验次数迅速找到最优方案的一种现代科学试验方法。如图5所示,本文采用对分法结合有限元模拟来搜索极限凸台增宽比max,每次只考虑一个工艺参数的影响,其他工艺参数保持不变。实验方案如表2所示,以试验1为参照组,则试验组1-2-3-4、试验组1-5-6-7、试验组1-8-9-10和试验组1-11-12-13分别对比了、、和对max的影响。

表1 工艺参数

Tab.1 Process parameters

图5 对分法示意图

2 结果与分析

2.1 有限元模型验证

图6a~b对比了相同工艺参数条件下的实验结果和模拟结果的零件截面轮廓,实验和模拟的零件截面轮廓基本一致。图6c进一步对比了实验和模拟的零件截面壁厚分布,可以看出,实验和模拟结果的盘缘壁厚分布较为一致,模拟结果的环形凸台最大壁厚与实验值近似,环形凸台宽度与实验值仅相差0.78 mm。因此,所建立的有限元模型能够有效地描述环凸盘形件的增厚旋压过程。

表2 实验方案

Tab.2 Experimental schemes

2.2 成形过程分析

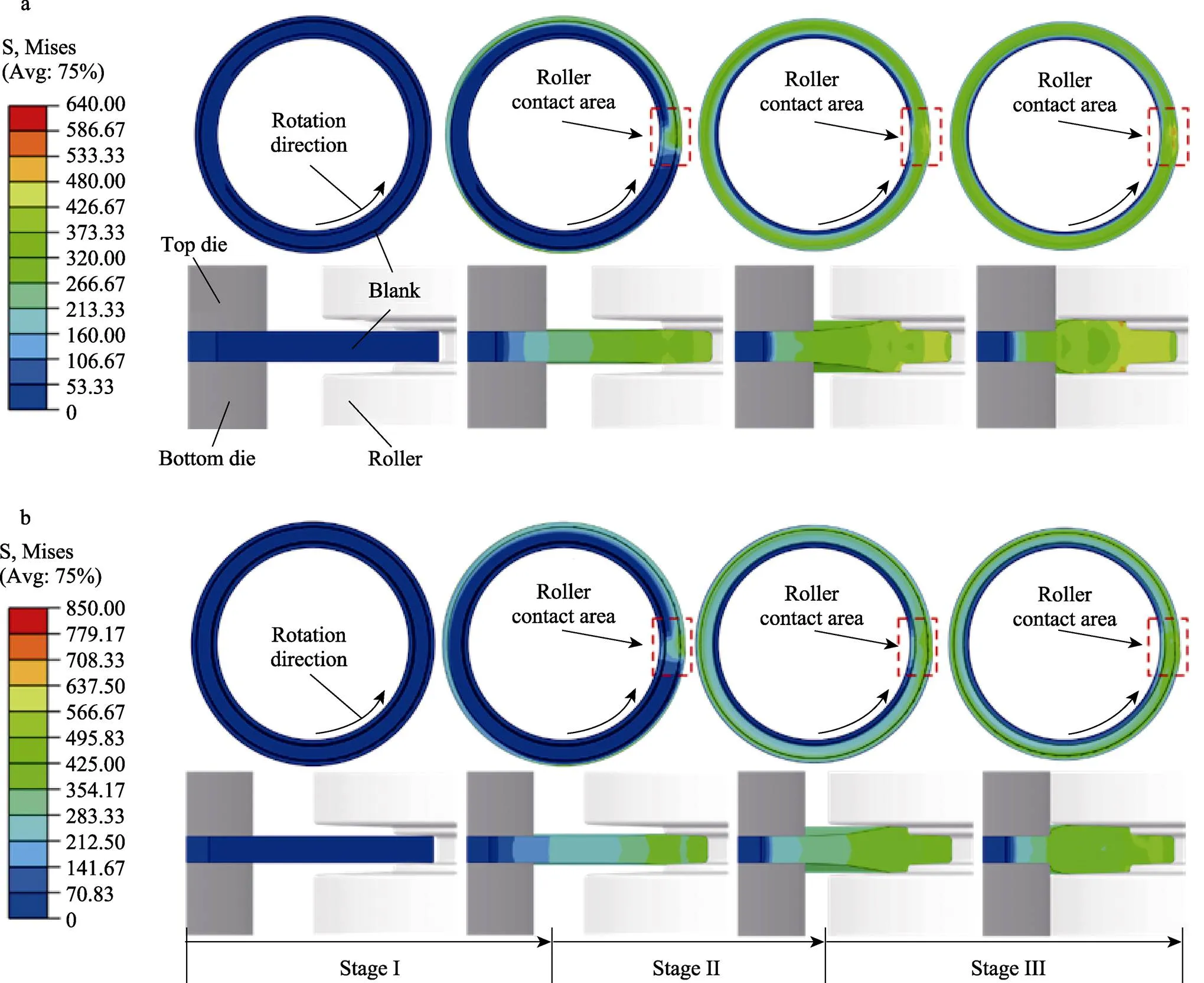

环凸盘形件的增厚旋压成形过程及等效应力分布如图7所示,旋压工艺参数为=1.8,=2.5,=2.0°,=1.0。

图6 有限元模型验证

图7 成形过程及等效应力场分布:γ=2.3(a),γ=3.0(b)

根据坯料的流动特征,可以将增厚旋压成形过程分为3个阶段:

阶段I,盘缘填充。从旋轮与坯料接触开始,到坯料将旋轮内槽完全充满为止,该阶段仅盘缘区域发生较小的塑性变形。

阶段II,轴向隆起。阶段I结束后,坯料沿旋轮内槽和外槽过渡处轴向逐渐隆起,直至坯料上下表面接触旋轮外槽为止。

阶段III,径向扩展。坯料上下表面接触旋轮外槽后,坯料在旋轮的挤压作用下逐渐充填旋轮外槽,直至旋轮运动至终点位置,坯料刚好完全填充旋轮型槽。

在增厚旋压成形过程中,等效应力主要集中在坯料与旋轮接触位置附近的区域。等效应力沿坯料周向和径向呈梯度分布的特点,沿坯料周向逆时针方向逐渐减小,沿坯料径向由外至内逐渐减小,这是由于在旋压成形过程中,旋轮对坯料的作用区域相对较小,坯料的塑性变形主要发生在该作用区域内,作用区域外的坯料不受旋轮型槽的约束作用。

2.3 主要成形缺陷

凸台凹坑是增厚旋压成形工艺的主要成形缺陷,凸台凹坑的形成过程和圆柱坐标系下的径向应力(S11)分布如图8所示。

在增厚旋压成形过程中,旋轮沿坯料径向不断进给,且坯料内外两端分别被上下压盘和旋轮型槽约束,因此坯料的变形过程可视为很多个连续的中间镦粗过程。在增厚旋压过程中,当坯料自由镦粗区域的宽厚比大于临界值时,在旋轮径向压力的作用下,坯料内部产生了非均匀分布的径向压应力场,坯料由于塑性失稳产生向下弯曲,直至接触旋轮型槽的下表面,如图8a~d所示。坯料的失稳区域在旋轮型槽的约束作用下继续被镦粗,此时坯料下侧的径向压应力比上侧的径向压应力高,因此坯料下侧优先填充旋轮型槽,直至坯料下侧与下压盘发生接触,如图8e所示。最后在下压盘和旋轮型槽的共同约束下,靠近压盘的材料被迫向上流动,与型槽上侧的材料相遇形成了凸台凹坑,如图8f所示。

2.4 工艺参数对成形极限的影响

图9为采用对分法获得的极限凸台增宽比max与凸台增厚比、盘缘宽厚比、型槽倾角和旋轮进给比的关系。极限凸台增宽比max与凸台增厚比、盘缘宽厚比、型槽倾角呈反比例关系,其中凸台增厚比对极限凸台增宽比max的影响最大,对盘缘宽厚比和型槽倾角的影响次之。随着旋轮进给比的增大,极限凸台增宽比max先增加后降低。

图8 凸台凹坑缺陷形成过程及径向压应力分布

图9 工艺参数对成形极限的影响

3 结论

针对环凸盘形件的增厚旋压成形工艺进行了工艺试验和有限元模拟分析,揭示了该工艺的成形过程、工艺参数的影响和主要成形缺陷的形成机制,以及各工艺参数对成形极限的影响规律。主要结论如下:

1)环凸盘形件旋压成形过程分为盘缘填充、凸台隆起和凸台径向扩展3个阶段。

2)凹坑缺陷是主要成形缺陷。在旋轮的径向压缩作用下,坯料发生径向塑性失稳并向一侧弯曲,并逐渐形成凹坑缺陷。

3)阐明了工艺参数对环凸盘形件增厚旋压成形极限(max)的影响规律。随着凸台增厚比、盘缘宽厚比和型槽倾角的增加,max逐渐减小,而随着旋轮进给比的增加,max先增加后减小。

[1] 夏琴香. 特种旋压成形技术[M]. 北京: 科学出版社, 2017: 15-17.

XIA Q X. Special Spinning Forming Technology[M]. Beijing: Science Press, 2017: 15-17.

[2] XUE K M, ZHOU J L, YAN S L, et al. Flow Diversion Mechanisms and Control Methodology in Asymmetric Spinning of Special-Shaped Multi-Wedge Belt Pulley[J]. The International Journal of Advanced Manufacturing Technology, 2022, 119(7): 5289-5302.

[3] 李萍, 胡传鹏, 杨卫正, 等. 带横向外凸筋多楔轮旋压成形规律及工艺研究[J]. 哈尔滨工业大学学报, 2018, 50(11): 153-159.

LI P, HU C P, YANG W Z, et al. Study on Spinning Forming Process of Multi-Wedge Belt Pulley with Transverse Outer Ribs[J]. Journal of Harbin Institute of Technology, 2018, 50(11): 153-159.

[4] 唐季平, 吴超, 代光旭, 等. 多楔带轮旋压增厚成形工艺有限元分析及试验研究[J]. 锻压技术, 2018, 43(8): 97-102.

TANG J P, WU C, DAI G X, et al. Finite Element Analysis and Experimental Study on Spinning Thickening Forming Process of Multi-Wedge Pulley[J]. Forging & Stamping Technology, 2018, 43(8): 97-102.

[5] 吴玉程, 夏冲冲, 李明, 等. 多楔带轮旋压成形工艺及缺陷分析[J]. 塑性工程学报, 2016, 23(5): 57-61.

WU Y C, XIA C C, LI M, et al. Analysis of Spinning Process and Defects for Multi-Wedge Belt Pulley[J]. Journal of Plasticity Engineering, 2016, 23(5): 57-61.

[6] 雷煜东, 詹梅, 樊晓光, 等. 带筋薄壁构件成形制造技术的发展与展望[J]. 西北工业大学学报, 2022, 40(1): 1-17.

LEI Y D, ZHAN M, FAN X G, et al. A Review on Manufacturing Technologies of Thin-Walled Components with Ribs[J]. Journal of Northwestern Polytechnical University, 2022, 40(1): 1-17.

[7] 周宇, 赵勇, 于忠奇, 等. 交叉内筋薄壁筒体错距旋压成形数值仿真[J]. 上海交通大学学报, 2022, 56(1): 62-69.

ZHOU Y, ZHAO Y, YU Z Q, et al. Numerical Simulation of Stagger Spinning of Cylindrical Part with Cross Inner Ribs[J]. Journal of Shanghai Jiao Tong University, 2022, 56(1): 62-69.

[8] 夏琴香, 江鹏, 肖刚锋, 等. 镁合金带内筋筒形件热强旋成形质量及参数优化[J]. 精密成形工程, 2022, 14(5): 1-7.

XIA Q X, JIANG P, XIAO G F, et al. Forming Quality and Parameters Optimization for Hot Power Spinning of Magnesium Alloy Cylindrical Parts with Inner Ribs[J]. Journal of Netshape Forming Engineering, 2022, 14(5): 1-7.

[9] CUI J H, ZHAO Y X, LI X K, et al. Research on the Influence of Ultrasonic on the Inner Rib’s Surface Morphology of Ribbed Cylindrical Parts in Flow Spinning Process[J]. Journal of Manufacturing Processes, 2021, 67: 376-387.

[10] YUAN S, XIA Q X, LONG J C, et al. Study of the Microstructures and Mechanical Properties of ZK61 Magnesium Alloy Cylindrical Parts with Inner Ribs Formed by Hot Power Spinning[J]. The International Journal of Advanced Manufacturing Technology, 2020, 111(3): 851-860.

[11] 曾祥, 樊晓光, 李宏伟, 等. 带内筋复杂薄壁件旋压成形研究进展[J]. 精密成形工程, 2019, 11(5): 21-31.

ZENG X, FAN X G, LI H W, et al. Recent Developments in Spinning of Complex Thin-Walled Parts with Inner Ribs[J]. Journal of Netshape Forming Engineering, 2019, 11(5): 21-31.

[12] LIU F M, JIN J S, WANG X Y, et al. Influence of Process Parameters on Wedging-Spinning of Conical Cup Parts with Bottom Flanges[J]. Journal of Manufacturing Processes, 2020, 58: 1150-1160.

[13] 刘发美, 金俊松, 王新云, 等. 带底部法兰筒形件切旋成形工艺研究[J]. 航空制造技术, 2019, 62(13): 30-37.

LIU F M, JIN J S, WANG X Y, et al. Study on Dividing Spinning Process of Cylindrical Parts with Bottom Flange[J]. Aeronautical Manufacturing Technology, 2019, 62(13): 30-37.

[14] ZHAN M, GUO J, FU M W, et al. Formability Limits and Process Window Based on Fracture Analysis of 5A02-O Aluminium Alloy in Splitting Spinning[J]. Journal of Materials Processing Technology, 2018, 257: 15-32.

[15] HUANG L, ZENG R, ZHANG X T, et al. Study on Plastic Deformation Behavior of Hot Splitting Spinning of TA15 Titanium Alloy[J]. Materials & Design, 2014, 58: 465-474.

[16] LIU F M, JIN J S, RAO W, et al. Study of Dieless Radial Spinning for Thick-Walled Cylindrical Parts with External Grooves[J]. The International Journal of Advanced Manufacturing Technology, 2021, 117(3): 1163- 1178.

[17] 饶伟, 金俊松, 王新云, 等. 铝合金管形件外凹槽的双轮旋压成形工艺[J]. 锻压技术, 2020, 45(11): 126- 133.

RAO W, JIN J S, WANG X Y, et al. Double-Wheel Spinning Process of Exterior Groove for Aluminum Alloy Tube[J]. Forging & Stamping Technology, 2020, 45(11): 126-133.

[18] JIN J S, WANG X Y, LI L. A Sheet Blank Rotary Forging Process for Disk-Like Parts with Thickened Rims[J]. Journal of Mechanical Science and Technology, 2016, 30(6): 2723-2729.

[19] JIN J S, DENG L, WANG X Y, et al. A New Rotary Forming Process for Rim Thickening of a Disc-Like Sheet Metal Part[J]. Journal of Materials Processing Technology, 2012, 212(11): 2247-2254.

[20] WANG X Y, LI L, DENG L, et al. Effect of Forming Parameters on Sheet Metal Stability during a Rotary Forming Process for Rim Thickening[J]. Journal of Materials Processing Technology, 2015, 223: 262-273.

[21] XUE K M, YANG W Z, YAN S L, et al. Forming Defect Control and Optimization of Multi-Step Spinning Thickening Process Considering the Variation of Spinning Gap[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(5): 1183-1196.

[22] JIN J S, WANG S L, TANG X F, et al. Research on a Multi-Step Spinning Process for Manufacturing Disc- Like Part with Thickened Rim[J]. Archives of Civil and Mechanical Engineering, 2021, 22(1): 3.

[23] 王炜, 金俊松, 王新云, 等. 盘形件旋压对称增厚成形工艺[J]. 锻压技术, 2017, 42(10): 73-80.

WANG W, JIN J S, WANG X Y, et al. Spinning Process on Symmetrical Thickening of Disk-Like Parts[J]. Forging & Stamping Technology, 2017, 42(10): 73-80.

[24] 吴文魁, 金俊松, 王新云, 等. 热旋压轮缘对称增厚成形数值模拟及实验研究[J]. 锻压技术, 2018, 43(10): 95-103.

WU W K, JIN J S, WANG X Y, et al. Numerical Simulation and Experiment Investigation on Symmetric Thickening Forming Process for Hot Spinning Rim[J]. Forging & Stamping Technology, 2018, 43(10): 95-103.

[25] 刘发美, 金俊松, 李斌, 等. 盘形件两工步对称增厚旋压工艺[J]. 锻压技术, 2023, 48(3): 43-53.

LIU F M, JIN J S, LI B, et al. A Two-Step Symmetrical Thickening Spinning Process for Disk-Shaped Part[J]. Forging & Stamping Technology, 2023, 48(3): 43-53.

Spinning Forming Process for Thin Disc Parts with Annular Boss

GAO Chang, LIU Famei, JIN Junsong*, WANG Xinyun, DENG Lei, GONG Pan, ZHANG Mao, TANG Xuefeng

(State Key Laboratory of Materials Processing and Die & Mould Technology, School of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430070, China)

The work aims to investigate the feasibility of the spinning forming process for thin disc parts with annular boss and reveal the characteristics of the forming process, the various types of forming defects and their respective generation mechanisms, and the impact of process parameters on the forming limit. Based on the ABAQUS/Explicit finite element model, the material flow, stress distribution, defect generation mechanism, and impact of process parameters on the forming limit were analyzed. The spinning forming process was divided into three stages: inner groove filling, axial uplift, and radial expansion. The stress field exhibited a gradient distribution along radial and circumferential directions. During the radial expansion stage, the pressure instability caused the formation of pit defects in the billet. The forming limit incrementally rose with the growth of the boss thickening ratio, flange width-thickness ratio, and groove inclination angle. Moreover, an increase in the roller feed ratioinitially led to an increase in the forming limit, followed by a decrease. The forming characteristics, defect evolution mechanism and the impact of process parameters on the forming limit are summarized, which provides guidance for the design and optimization of the spinning forming process of thin disc parts with annular boss.

thin disk part; annular boss; spinning; defect; process parameter; forming limit

10.3969/j.issn.1674-6457.2024.03.015

TG306

A

1674-6457(2024)03-0145-07

2024-01-09

2024-01-09

国家自然科学基金(52175319)

The National Natural Science Foundation of China (52175319)

高畅, 刘发美, 金俊松, 等. 带环形凸台薄盘形件旋压成形规律研究[J]. 精密成形工程, 2024, 16(3): 145-151.

GAO Chang, LIU Famei, JIN Junsong, et al. Spinning Forming Process for Thin Disc Parts with Annular Boss[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 145-151.

(Corresponding author)